Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Методичка по глубокому сверлению

1. Общие положения и понятия

В настоящее время детали с глубокими отверстиями (такие как роторы и валы турбин, оси и втулки экскаваторов, гильзы цилиндры и плунжеры прессов, оси и бандажи прокатных станов, трубы буровых установок, кокили для центробежной отливки труб и др.) обрабатываются на предприятиях всех основных отраслей промышленности.

Трудности обработки отверстий возрастают с увеличением их глубины. Глубину отверстий принято оценивать отношением L/Dо, где L – длина отверстия, а Dо – его диаметр. Это же отношение используют и при разделении отверстий на глубокие и «неглубокие», и в качестве численной границы принимают L/Dо = 5, так как нормальным инструментом и обычными способами можно рационально обработать отверстия с отношением L/Dо < 5, а для обработки более глубоких отверстий приходится применять специальное оборудование и инструмент и особые способы обработки. В связи с этим отверстия с L/Dо > 5 принято называть глубокими отверстиями.

В любом случае, отверстие с глубиной равной десяти диаметрам необходимо обрабатывать методами глубокого сверления и на специализированном оборудовании.

Операции глубокого сверления могут выполняться с разными вариантами наладок. Вращение может передаваться только на инструмент или только на деталь. Возможно также одновременное вращение и сверла, и заготовки.

Но какой бы тип наладки не использовался, основные принципы сверления остаются неизменными и корректное назначение скорости и подачи является определяющим фактором успешного проведения обработки. Вторым по значимости является вопрос формирования удовлетворительной стружки и ее вывод из отверстия.

2. Функции СОЖ при глубоком сверлении

На операциях глубокого сверления и растачивания СОЖ должна выполнять ряд функций:

- отводить стружку из зоны резания и транспортировать ее по отводным каналам,

- уменьшать силы резания и трения между направляющими элементами и поверхностью отверстия,

- отводить тепло, образующееся в процессе резания и трения.

Для этого СОЖ должна иметь соответствующие свойства.

Отвод стружки надежно обеспечивается в том случае, когда поток СОЖ будет иметь такую минимально необходимую скорость, при которой кинематическая энергия потока будет достаточна для сообщения стружке движения вдоль отводных каналов.

На операциях глубокого сверления (растачивания) в зависимости от диаметра и длины обрабатываемого отверстия Q (расход СОЖ) обычно составляет 0,001 – 0,009 м3/с при

p = 10÷0,5 МПа (где p – давление подаваемой насосом СОЖ). Для указанных диапазонов p и Q затраты мощности на прокачивание СОЖ могут составлять 6 – 10 кВт и в ряде случаев превышать затраты мощности на резание, поэтому снижение затрат мощности на подвод СОЖ и отвод стружки очень важно. Одним из путей снижения затрат мощности является применение маловязких СОЖ, что положительно сказывается также на ее очистке (фильтрации) и снижении ее потерь в виде отходов вместе со стружкой. Однако выбирать вязкость СОЖ исходя только из снижения затрат мощности и сокращения ее потерь со стружкой не следует, так как она имеет широкое влияние на процесс обработки (в частности, оказывает благотворное влияние на условия работы направляющих элементов).

Также известно, что уменьшение вязкости ниже (8÷10)*10-6 м2/с при определенных давлениях может привести к выдавливанию СОЖ и разрыву пленки смазки под направляющими элементами инструмента, а это в свою очередь приводит к увеличению сил трения на направляющих, возникновению или усилению вибраций инструмента, его изнашиванию и поломке.

Успешному отводу стружки и продуктов изнашивания инструмента способствуют хорошие моющие свойства СОЖ (т.е. способность ее смачивать частицы стружки и частицы износа, препятствовать слипанию и привариванию их к поверхности инструмента и обрабатываемой заготовки).

Уменьшение сил резания и трениядостигается за счет использования смазывающих свойств СОЖ, а также свойств, способствующих резанию. Эти свойства создаются за счет добавления в СОЖ соответствующих присадок и поверхностно-активных веществ.

Каждая из присадок способствует возникновению своей пленки, которая образуется и сохраняется при вполне определенных условиях, являющихся результатом совокупного влияния ряда факторов, причем каждая из присадок в присутствии другой действует активнее.

Эффективность действия СОЖ по уменьшению сил резания и трения удобно оценивать суммарной осевой силой Ро (сумма осевых составляющих сил резания и трения на направляющих) и суммарным крутящим моментом Мк (момент от сил резания и трения на направляющих).

Для большинства СОЖ энергетические затраты на резание и трение изменяются с изменением температуры циркулирующей СОЖ, причем для каждой СОЖ имеется своя зона оптимальных температур с минимальными значениями Ро и Мк, при которых имеют место минимальные вибрации и энергетические затраты. Зона оптимальных температур циркулирующей СОЖ отвечает оптимальным условиям существования химических пленок и оптимальной вязкости, при которой возможно сохранение контактно-гидродинамической смазки. В целях снижения энергетических затрат необходимо поддерживать температуру циркулирующей СОЖ от 30 °С до 50 °С.

Отвод тепла при глубоком сверлении (растачивании) с помощью СОЖ решается попутно, наряду с главным назначением СОЖ – отводом стружки. Имеют место некоторые трудности, связанные с циркуляцией большого количества СОЖ в единицу времени, что приводит к ее нагреву. И отвод тепла производится преимущественно путем конвективного теплообмена между нагретыми поверхностями заготовки и инструмента и потоком СОЖ. Интенсивность отвода тепла в значительной степени зависит от теплопроводности СОЖ, ее расхода и скорости перемещения, разности температур охлаждаемых поверхностей и потока СОЖ. Для поддержания оптимальной температуры СОЖ станки для глубокого сверления и растачивания следует снабжать теплообменниками. А перед началом выполнения операции до начала резания следует прогреть СОЖ циркуляцией в системе до 30÷50 °С (особенно это необходимо делать в холодное время года). Сверление отверстий диаметром до 30 мм, с отношением L/Dо ≈ 100 при температуре СОЖ ниже 20 °С практически невозможно из-за неустойчивости процесса резания и поломок инструмента. При повышении температуры выше 50÷60 °С возникают интенсивные вибрации инструмента, СОЖ испаряется, ухудшаются санитарно-гигиенические условия, возможно возгорание паров СОЖ. Кроме этого, усиливается окисление СОЖ, вследствие чего она теряет свои свойства.

Масляные СОЖ широко применяются при обработке глубоких отверстий. До последнего времени при обработке применялся сульфофрезол – осерненное минеральное масло коричневого цвета, состоит из веретенного масла с добавлением нигрола и серы в свободном состоянии и в виде химического соединения. Для снижения вязкости часто добавляют керосин или дизельное топливо. Недостатком сульфофрезола является токсичность.

В настоящее время имеются новые, более эффективные СОЖ:

- МР-3 – светло-коричневое, маловязкое минеральное масло, содержащее жиры, примеси серы и фосфора;

- МР-6 – светло-коричневое, средне-вязкое минеральное масло, содержащее присадки серы и хлора;

- МР-7 – светло-коричневое, средне-вязкое минеральное масло широкого назначения с присадками серы; применяется как заменитель сульфофрезола; недостатком является резкое изменение вязкости при изменении температуры.

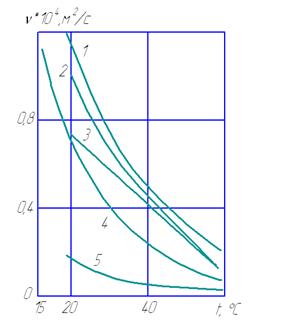

Основные физико-химические свойства отечественных СОЖ приведены в табл.1, а на рис.1 даны некоторые результаты их испытаний. Графики на рис.1 указывают на существенное изменение вязкости СОЖ при изменении температуры от 20 °С до 50 °С.

Таблица 1

Основные физико-химические свойства СОЖ

| Параметр | Марка СОЖ | |||

| Сульфофрезол | МР-3 | МР-6 | МР-7 | |

| Вязкость кинематическая при температуре 50°С, м2/с | (20÷30)*10-6 | (5÷20)*10-6 | (20÷30)*10-6 | (23÷30)*10-6 |

| Температура вспышки в открытом тигле, °С, не ниже | ||||

| Массовое содержание механических примесей, %, не более | 0,04 | 0,04 | 0,04 | 0,04 |

| Массовое содержание общей серы, % | 1,7 | 1,0÷2,2 | 0,5÷1,0 | 1,0÷2,0 |

| Массовое содержание хлора, %, не менее | - | - | 11,0÷15,0 | - |

| Массовое содержание фосфора, % | - | 0,23÷0,4 | - | - |

| Рис.1 Изменение вязкости в зависимости от температуры для различных СОЖ: 1- МР-6; 2- МР-7; 3- МР-3 по ТУ38 УССР 201254-76; 4- 90% сульфофрезола + 10% керосина; 5- МР-3 по ТУ33 УССР 201212-75 |

3. Способы подвода СОЖ

При глубоком сверлении и растачивании подвод СОЖ и отвод стружки осуществляется по специально предусмотренным каналам. Один из каналов располагается внутри инструмента и называется внутренним. Наружный канал создается между наружной поверхностью инструмента и поверхностью обработанного отверстия в заготовке. Иногда при растачивании роль наружного канала выполняет отверстие в заготовке, с которым она поступает на операцию. Подвод СОЖ и отвод стружки по внутреннему каналу называют соответственно внутренним подводом СОЖ и внутренним отводом стружки, а по наружному каналу – наружным подводом СОЖ и наружным отводом стружки. Вид подвода СОЖ и вид отвода стружки являются основными признаками, причем вид отвода стружки считается главным из них.

Для вывода стружки из зоны резания при сверлении отверстий большой глубины существует три различных системы организации подвода СОЖ. Все три системы обеспечивают гарантированно высокое качество отверстий, их размерную и геометрическую точность.

Способы отвода стружки при сверлении (рис.2):

- внутренний отвод стружки с помощью эжектора, рис.2а

- наружный подвод СОЖ и внутренний отвод стружки, рис.2б

- внутренний подвод и наружный отвод стружки, рис.2в

| Эжекторная система | Одноштанговая система или система STS (ВТА) | Система сверления пушечными сверлами |

рис.2а

рис.2а

|  рис.2б

рис.2б

|  рис.2в

рис.2в

|

| От системы STS отличается наличием двух штанг наружной и внутренней, соединенными со сверлильной головкой. Поток СОЖ подается в пространство между двумя штангами и протекает в основном внутри корпуса инструмента. А вымывание стружки происходит через отверстие внутренней штанги, то есть также внутри инструмента. Такая замкнутая система требует обеспечения меньшего давления СОЖ, по сравнению с ситемой STS, и может успешно применяться на универсальных станках без внесения существенных изменений в их конструкцию. | Под высоким давлением СОЖ нагнетается в полость между обрабатываемым отверстием и корпусом сверла. Давление СОЖ необходимо поддерживать при помощи насоса. Удаление стружки из зоны резания происходит через полый хвостовик сверла. Высокое давление СОЖ, обеспечивающее лучшее удаление стружки, делает применение данной системы более надежным нежели эжекторной системы. Особенно эффективным является ее использование при обработке материалов, имеющих проблемы со стружкодроблением, таких как низкоуглеродистые и нержавеющие стали. Также областью применения инструмента системы STS можно назвать крупносерийное производство. | Пушечные сверла имеют полый хвостовик, сквозь который подается смазочно-охлаждающая жидкость. Далее она проходит по каналу в самом сверле и подается в зону резания через отверстия в режущей головке. Удаление стружки происходит через V-образную стружечную канавку по всей длине сверла. Пушечные сверла могут применяться на обычных обрабатывающих центрах, при возможности осуществления на них подачи СОЖ в зону резания под высоким давлением. Более подробную информацию о системах подачи СОЖ смотрите в разделе Рекомендации по применению. |

| <== предыдущая страница | | | следующая страница ==> |

| Лечение апластических анемий | | | Какую систему выбрать? |

Дата добавления: 2015-07-26; просмотров: 356; Нарушение авторских прав

Мы поможем в написании ваших работ!