Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Какую систему выбрать?

| Эжекторное сверление: Не требует уплотнения между обрабатываемой деталью и кондукторной втулкой Легко встраивается в существующее оборудование - универсальные токарные станки, токарные станки с ЧПУ, фрезерные обрабатывающие центры и горизонтально-расточные станки Рекомендуется при обработке деталей, с которыми возникают проблемы герметизации Позволяет использовать предварительно засверленное отверстие для направления вместо кондукторной втулки, что часто встречается на обрабатывающих центрах | Система STS: Для материалов с усложненным стружкообразованием таких, как нержавеющие и низколегированные стали Для материалов с неоднородной структурой при возникновении проблем со стружколоманием Рекомендуется для больших партий деталей Отличается стабильностью работы и высокой долговечностью всех элементов Особенно рекомендуется для отверстий диаметром более 200 мм Необходим специализированный станок глубокого сверления | Система сверления пушечными сверлами: Небольшой диаметр отверстия Может выполняться на обрабатывающих центрах при наличие предварительно засверленного отверстия для направления Внимание: требует подачи СОЖ под высоким давлением Считается, что трубчато-лопаточные сверла незаменимы при сверлении отверстий диаметром менее 8 мм и могут быть использованы даже при сверлении глубоких отверстий до диаметра 0,5 мм. Максимальный (рекомендуемый) диаметр сверления этими сверлами составляет 35…40 мм при относительных длинах сверления до 50 d. |

Способы отвода стружки при растачивании (рис.3):

- наружный подвод СОЖ и внутренний отвод стружки, рис.3а, 3б;

- наружный подвод СОЖ и комбинированный отвод стружки, рис.3в;

- внутренний подвод СОЖ и наружный отвод стружки, рис.3г.

Рис.3

4. Разновидности глубокого сверления

1) В зависимости от схемы удаления припуска (какая часть высверливаемого материала удаляется в виде стружки) различают две разновидности глубокого сверления: сплошное (рис.4а) и кольцевое (рис.4б).

|

|

| а) | б) |

Сплошное глубокое сверление отличается тем, что весь высверливаемый материал удаляется в виде стружки.

Кольцевое глубокое сверление – сверление, при котором в стружку превращается лишь часть высверливаемого материала, находящаяся в высверливаемой кольцевой полости, а остальная часть удаляется в виде оставляемого стержня.

2) В зависимости от способа отвода стружки различают следующие разновидности глубокого сверления:

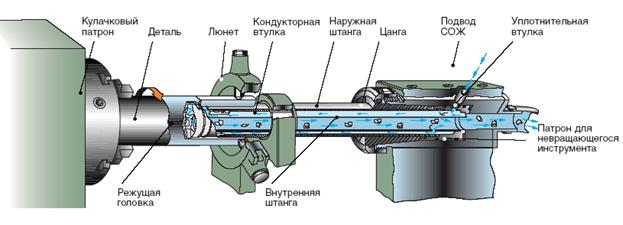

- эжекторная система (двухштанговая), рис.5;

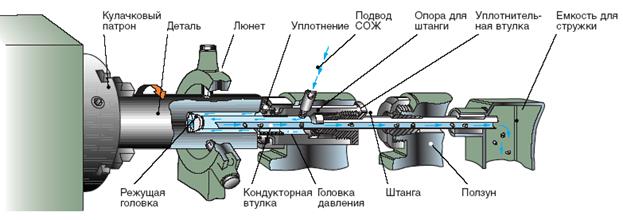

- система STS (одноштанговая), рис.6;

- система сверления пушечными сверлами, рис.7.

Рис.5 Эжекторная система (двухштанговая)

Эжекторное сверление обеспечивает практически те же результаты по производительности, точности и качественным характеристикам отверстий, что и глубокое сверление с внутренним и наружным подводом СОЖ. Но позволяет выполнять сверление на универсальных станках (токарных, сверлильных, горизонтально – расточных и др.), лишь дополнив их насосной станцией, стационарной пли перемещающейся по мере надобности от одного станка к другому.

При эжекторном сверлении не требуется герметизировать зазоры между заготовкой и кондукторной втулкой, что упрощает наладку и обслуживание станка. Эжекторное сверление можно применить для получения отверстий в самых разнообразных деталях, включая и случаи сверления прерывистых отверстий, например, в коленчатых валах, траках и др.

Как показал опыт, область применения эжекторного сверления определяются возможностями эжекционного насоса в инструменте путем создания (отсасыванием) необходимой скорости потока СОЖ для отвода стружки из зоны резания, а также видом стружки. При получении дробленой стружки эжекторное сверление можно применить для отверстий диаметром 20…60 мм и глубиной до 1000…1200 мм. При этом возможно по ряду материалов получение точности отверстий до 8…9 квалитетов, шероховатости поверхности обработанных отверстий до Ra = 1,25 мкм при уводах не более 0,05 мм на 100 мм глубины отверстия. По ряду материалов при сверлении может быть стабильно обеспечена производительность до 300 мм/мин.

Однако эжекторное сверление практически не удается применить при обработке вязких сталей (жаропрочных, коррозионно–стойких и др.), так как при их сверлении не удается стабильно получить мелкодробленую стружку.

Рис.6 Система STS (одноштанговая)

Признано, что эта технология самая совершенная из всех технологий сверления глубоких отверстий, хотя и сама сложная. Сложность определяется, прежде всего, необходимостью использовать в работе специального устройства – маслоприемника, обеспечивающего герметизацию стыка: торец заготовки – направляющая втулка для захода сверла. Сложность маслоприемников возрастает для станков при сверлении вращающихся деталей, когда направляющая втулка должна вращаться вместе с деталью, а маслоприемник, к которому от насосной станции подведены шланги подачи СОЖ, размещен в неподвижной стойке станка. При этом маслоприемник должен обеспечить подвод в зазор между стеблем и отверстием большие количества СОЖ (400 л/мин и более для больших диаметров) при громадных давлениях, при определенных условиях достигающих 10 МПа и более. Естественно, что в конструкциях маслоприемников выбор и проектирование уплотнений всегда является проблемой.

Рис.7 Система сверления пушечными сверлами

Трубчатолопаточные сверла в сравнении со спиральными, шнековыми и другими аналогичными сверлами обеспечивают большие производительность и точность. Так на определенных материалах при сверлении может быть достигнута точность отверстий по Н8 (на малых диаметрах до Н7), увод оси не более 0,01…0,02 мм на 100 мм длины отверстия, получена шероховатость поверхности отверстия с параметром Ra = 0, 63…1, 25 мкм. Благодаря этому зачастую при обработке отверстий после сверления отпадает необходимость выполнять последующие переходы – зенкерование и развертывание.

3) В зависимости от степени автоматизации управления процессом сверления различают адаптивное глубокое сверление, при котором осуществляется автоматическое изменение одного или нескольких элементов режима резания (скорость, подача) в целях сохранения на оптимальном уровне выбранного параметра процесса.

Особенности ружейного сверления

Общие сведения

Сверление ружейными сверлами - это процесс глубокого сверления одноперыми сверлами в диапазоне диаметров от 0,6 до примерно 80 мм. Возможна обработка отверстия с соотношением глубины отверстия к диаметру до 100 x D. Специально разработанные сорта твердых сплавов и покрытий оптимизированы для применения на определенных обрабатываемых материалах и позволяют проводить обработку на оптимальных режимах и с оптимальным стружкообразованием в процессе резания.

Подвод смазывающе-охлаждающей жидкости (СОЖ) производится через отверстия в инструменте. Вывод СОЖ и стружки производится через отверстие, образованное пазом в корпусе сверла и стенками просверливаемого отверстия.

В связи с простым процессом подвода СОЖ к зоне резания и выводом СОЖ, сверла могут применяться как на специальных станках для глубокого сверления, так и на обрабатывающих центрах всех типов. Ограничением при использовании сверл малых диаметров является станция СОЖ, которая должна обеспечивать высокое давление подвода смазывающе-охлаждающей жидкости. Также не рекомендуется на обрабатывающих центрах сверлить отверстия с отношением длины отверстия к диаметру более 40.

Следующий ниже рисунок поясняет принцип глубокого сверления ружейными сверлами на типичном станке для глубокого сверления.

Рис. 1. Схема сверления ружейными сверлами

Особенности технологии ружейного сверления

Технология сверления ружейными сверлами имеет ряд особенностей. Необходимо иметь в виду, что с увеличением глубины сверления увод оси при сверлении не вращающихся заготовок резко возрастает по сравнению с уводом оси при сверлении по другим схемам.

Посадка втулки в направляющем устройстве должна соответствовать H6/h6. Зазор между сверлом и отверстием кондукторной втулки должен быть минимальным, но не менее 0,002-0,004мм для отверстий диаметром соответственно 3-12мм; 0,005-0,008мм для отверстий диаметром 16-30мм. С увеличением зазора возрастают погрешности

Требования к торцу детали с входом глубокого отверстия:

1. Торец детали должен быть плоским, с шероховатостью поверхности не грубее 6,3мкм Ra, без выступов и впадин.

2. При наличии на «входном» торце детали выступающих поверхностей, упирающихся в стружкоотсекатель или его стойку необходимо заказывать специальную удлиненную кондукторную втулку, для возможности упора ее торца (с приглубленным резиновым уплотнением по СТП 08-08-75) в торец детали.

Направляющее гнездо в детали для ружейного сверла.

Размеры направляющего гнезда:

-диаметр на 0,007-0,023мм больше диаметра головки ружейного сверла, допускается уменьшение зазора до 0,001мм при предельном износе развертки;

-глубина равна длине твердосплавных пластин головки ружейного сверла (30-35мм).

Направляющее гнездо обязательно обрабатывать (центрировать, сверлить, зенкеровать, разворачивать) при обработке всех глубоких отверстий.

Технологические рекомендации

Процесс обработки

1. Учитывая неизбежность увода оси отверстия при ружейном сверлении в технологических процессах предусматривать обработку глубокого отверстия ружейным сверлом в первую очередь. Устранять последствия увода оси глубокого отверстия – за счет дополнительного припуска, обрабатывая остальные поверхности параллельно осевой входа и выхода глубокого отверстия, обработанного ружейным сверлом.

2. Если глубокое отверстие предназначено для соединения с осью или штоком (и т.п.), то ружейное сверление этого отверстия осуществлять с одной стороны детали на проход.

3. Сверление ружейным сверлом отверстия с двух сторон детали допустимо только если ступенчатое соединение встречных отверстий допустимо по условиям конструкции узла.

4. Для уменьшения увода оси сверхглубокого отверстия (l/d=80-120) рекомендуем часть глубины отверстия обработать более коротким ружейным сверлом, а до полной глубины сверлить ружейным сверлом требуемой длины. C диаметром головки меньшим на 0,05-0,1мм, чем у короткого сверла.

Смазочно-охлаждающая жидкость (СОЖ)

Ее функции – удаление стружки, теплоотвод, смазка. Недопустимо использование СОЖ загрязненной частицами размером более 5-10мкм, перегретую до 70° С – разрушаются противозадирные присадки. Охлаждать маслоохладителем. Лучшая температура масла - СОЖ при сверлении 35-55°С. Вязкость МР-3 – 5-17сст при 50°С. Загрязненное масло-СОЖ снижает стойкость, долговечность ружейных сверл, гидростанции, ухудшает качество обработанного отверстия.

Предохранительные устройства

Для безаварийной работы комплекс ружейного сверления должен иметь следующие устройства:

1. Устройство препятствующее пуску станка без подачи СОЖ к сверлу.

2. Регулируемое устройству предохранения от перегрузки или по силе подачи, или по мощности на шпинделе.

3. Манометр давления масла – СОЖ.

4. Предохранительный клапан в системе СОЖ.

5. Термометр температуры СОЖ.

6. Датчик минимального и максимального уровня масла СОЖ в баке высокого давления.

7. Датчик включения подачи сверления только после включенного вращения сверла.

| <== предыдущая страница | | | следующая страница ==> |

| Методичка по глубокому сверлению | | | Особенности сверления глубокого отверстия сверлильными головками |

Дата добавления: 2015-07-26; просмотров: 964; Нарушение авторских прав

Мы поможем в написании ваших работ!