Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Растачивание глубоких отверстий

В зависимости от направления усилия подачи различают два метода растачивания:

1. «На сжатие» - в этом случае под влиянием осевой, составляющей давление резания на штангу действуют сжимающие усилия.

2. «На растяжение» - растягивающие усилия.

Черновое и предчистовое растачивание, как правило, проводится при работе штанги на сжатие. Скоростное чистовое растачивание производят на сжатие или на растяжение штанги.

Черновое растачивание – операция более трудоёмкая, чем предчистовое и чистовое растачивание. Трудоёмкость чернового растачивания значительно возрастает, если оно выполняется в отверстиях, просверленных до термической обработки. Вследствие неизбежной поводки заготовки припуски на растачивание становятся неравномерными и, кроме этого, резание происходит по окалине.

Процесс чернового растачивания изменяется в зависимости от величины кривизны оси отверстия.

1. При кривизне до 3-х мм – производится скоростное растачивание однорезцовой головкой.

2. При кривизне 3 – 7 мм – применяется двурезцовая головка с твёрдосплавными или быстрорежущими резцами.

3. Кривизна более 7 мм создаёт неравномерность припуска, что обуславливает циклическую нагрузку на резец, при которой работа твёрдосплавных резцов становится невозможной, такие отверстия могут быть расточены только быстрорежущим инструментом в одно- или двурезцовой головке со скоростью, сниженной до 5-10 м/мин.

Существенное значение для получения прямоосного отверстия при черновом растачивании имеет правильное изготовление отверстия под заход расточной головки. Длина этого отверстия должна быть равной 100-150 мм, а диаметр – на 0,15-0,2 мм больше диаметра получаемого отверстия. Эта операция производится без подачи охлаждения на невысоких режимах (V = 5-10 м/мин; S = 0.1-0.2 мм/об)

Предчистовое растачивание, производимое как после чернового растачивания, так и непосредственно после сверления, имеет целью исправление кривизны и увода отверстия. При предчистовом растачивании обеспечивается непрерывное резание без циклических нагрузок на резец с постоянной глубиной резания, равной 3-4 мм. Для предчистового растачивания применяются однорезцовые головки с наружным отводом стружки.

Чистовое растачивание производится с целью получения отверстий с точностью 9-7 квалитета и чистотой выше 5-го класса шероховатости по всей длине отверстия. Как было уже сказано, исправление кривизны оси не входит в задачу этой операции. Плавающие пластины, выполняющие чистовое растачивание, копируют дефекты оси расточенного отверстия.

Внедрение скоростного растачивания пластинами, оснащёнными твёрдым сплавом, позволяют в 10-20 раз повысить производительность по сравнению с растачиванием быстрорежущим инструментом. При скоростном растачивании пластинами, оснащёнными твёрдым, сплавом износ режущих кромок незначительный, поэтому диаметр отверстия в процессе растачивания практически не изменяется. Конусность отверстий длиной 5-6 метров составляет 0,01-0,03 мм.

При чистовом растачивании глухих отверстий одной из важнейших задач является удаление стружки из зоны резания. Для повышения точности глухого отверстия чистовое скоростное растачивание производится плавающими пластинами, установленными в головках с резиновыми или твёрдосплавными направляющими. В процессе растачивания приходится периодически через 500-600 мм выводить инструмент и прочищать отверстие от скопившейся стружки, не допуская её спреcсовывания. Если есть возможность сделать в заготовке технологическое отверстие для вывода стружки, то необходимость в частом выводе инструмента отпадает.

Головки для растачивания глухих отверстий быстрорежущими пластинами имеют на корпусе пазы для вымывания стружки. При растачивании отверстий длиной 2-3 метра быстрорежущими пластинами, образуется конусность, для устранения которой необходимо предусмотреть дополнительные проходы.

1) В зависимости от назначения различают три разновидности глубокого растачивания:

· черновое – растачивание, при котором обеспечиваются требования по расположению оси отверстия и ее прямолинейности;

· чистовое – растачивание, при котором обеспечиваются требования точности диаметральных размеров и шероховатости поверхности;

· комбинированное – растачивание, при котором за один рабочий ход достигается выполнение функций чернового и чистового растачивания.

2) В зависимости от схемы растачивания различают глубокое растачивание на сжатие и глубокое растачивание на растяжение.

|

| Рис.8 Глубокое растачивание на сжатие (а) и растяжение (б) |

Оба вида растачивания используют как при черновом, так и при чистовом растачивании.

Перечень вопросов, которые приходится решать специалистам на этапе подготовки и в момент наладки процесса глубокого сверления:

- подбор технологии глубокого сверления;

- выбор оборудования, соответствующего обрабатываемым заготовкам;

- наладка процесса сверления (настройка направления инструмента в начале сверления; определение неоднородности материала обрабатываемого изделия; организация удаления стружки из зоны резания и т.д.);

- проверка и настройка жесткости системы (борьба с продольной неустойчивостью стебля в процессе сверления);

- подбор конструкции инструмента, его режущих и направляющих элементов наиболее соответствующего задаче;

- выбор режимов резания;

6. Дефекты отверстий.

На операциях глубокого сверления и чернового растачивания образуются характерные дефекты, существенно проявляющиеся лишь при обработке глубоких отверстий. К ним относятся увод и непрямолинейность оси глубокого отверстия, огранка глубокого отверстия, волнистость профиля продольного сечения и др. (см. Рис.9).

Рис.9. Дефекты, полученные при глубоком сверлении отверстий: а – правильно просверленное отверстие; б – увод расположен в плоскости X-Y; в – увод расположен между плоскостями X-Y и X-Z;

г – кривизна оси отверстия, вызванная уводом; д – кривизна оси отверстия, вызванная короблением;

е – уступ от двустороннего сверления; ж – излом оси отверстия от двустороннего сверления;

з – конусность; и – бочкообразность отверстия

Непрямолинейность оси глубокого отверстия ∆н – наибольшее расстояние от действительной оси до теоретической оси глубокого отверстия.

Факторы, влияющие на прямолинейность отверстия:

Влияние вращения заготовки и инструмента на прямолинейность отверстия

Увод оси глубокого отверстия (увод оси) ∆у – отклонение действительной оси глубокого отверстия от оси вращения заготовки. Увод оси рассматривается и определяется применительно к конкретному поперечному сечению по длине глубокого отверстия. Поперечные сечения, в которых надлежит замерять уводы, оговариваются технологическим процессом.

Огранка глубокого отверстия – отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру с числом граней, иногда изменяющимся по длине отверстия, а вершины многогранника при этом часто располагаются по винтовой линии. Огранка образуется лишь при поперечных колебаниях инструмента с частотой, близкой к частоте относительного вращения заготовки и инструмента.

Волнистость профиля продольного сечения – отклонение профиля продольного сечения, при котором образующие имеют регулярную волнистость, приводящую к ступенчатости отверстия с незначительными перепадами диаметра. Этот дефект образуется при несовпадении диаметра инструмента, вступающего в работу, с диаметром отверстия, на поверхность которого он опирается своими направляющими элементами.

7. Основные элементы инструментов.

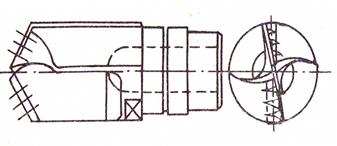

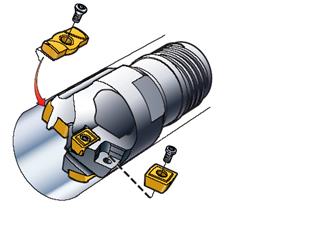

Ввиду большой глубины обрабатываемых отверстий инструмент для глубокого сверления и растачивания имеет большую длину. Для удобства изготовления и эксплуатации его выполняют составным по длине, используя разъемное соединение двух основных частей – режущего и вспомогательного инструментов. Режущий инструмент выполняется в виде так называемой сверлильной (расточной) головки, устанавливаемой на конце вспомогательного инструмента в виде стебля (борштанги).

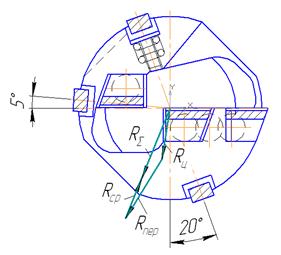

Головка состоит из корпуса с режущими и направляющими элементами (см. Рис.10).

Рис.10

Рис.10

Режущие элементы. Основным элементом инструментов является режущий элемент, который служит для срезания стружки с помощью режущего лезвия.

Направляющие элементы. На работу инструмента существенное влияние оказывают также направляющие элементы, которые служат для базирования инструмента.

Каналы для подвода СОЖ и отвода стружки. Форма и размеры поперечных сечений каналов должны согласовываться с принятым способом подвода СОЖ и отвода стружки и ее формой, чтобы обеспечивалось бесперебойное прохождение стружки по отводным каналам, а также сохранялись необходимые прочность и жесткость инструмента.

8. Инструмент с определенностью базирования.

В зависимости от равнодействующей сил резания R = R1 + R2 + …+ Ri, действующих на лезвия инструмента в плоскости, перпендикулярной к его оси, инструменты делят на уравновешенные и неуравновешенные. Если R = 0, инструмент является уравновешенным, а если R ≠ 0 – неуравновешенным.

В зависимости от того, в пределах какого угла равнодействующая R поперечных сил резания изменяет свое направление, различают два вида неуравновешенного инструмента. В качестве граничного значения угла принимают угол ψ между направляющими шпонками 3 и 4 (рис. 11а).

Рис. 11. Неуравновешенные инструменты

с определенностью базирования (а) и

без определенности (б) базирования

Инструмент, у которого равнодействующая R от лезвий 1 и 2 не выходит за пределы угла ψ между шпонками даже при изменении припуска за один оборот заготовки называют – инструментом с определенностью базирования. Все остальные неуравновешенные инструменты называют инструментами без определенности базирования (рис. 11б). У них равнодействующая выходит из угла между шпонками, иногда изменяя направление на 180° за один оборот.

В ряде случаев при определении R следует учитывать не только силы резания, но и силы трения. Поэтому в общем случае под инструментом с определенностью базирования имеют в виду инструмент, в котором равнодействующая RΣ всех поперечных сил, действующих на головку, всегда больше нуля, постоянно направлена в сторону одних и тех же двух направляющих шпонок 1 и 2 и не выходит из угла ψ между ними (рис.12). На этой схеме равнодействующая R сил действующих на лезвие 3, перенесена на ось инструмента. К инструментам с определенностью базирования относятся все инструменты резания, неуравновешенные инструменты двустороннего резания для сверления, неуравновешенные инструменты для сверления с несимметричным расположением лезвий по окружности, а также некоторые инструменты для растачивания с неравномерным расположением лезвий по окружности при угле ψ не более 60°÷70°.

В ряде случаев при определении R следует учитывать не только силы резания, но и силы трения. Поэтому в общем случае под инструментом с определенностью базирования имеют в виду инструмент, в котором равнодействующая RΣ всех поперечных сил, действующих на головку, всегда больше нуля, постоянно направлена в сторону одних и тех же двух направляющих шпонок 1 и 2 и не выходит из угла ψ между ними (рис.12). На этой схеме равнодействующая R сил действующих на лезвие 3, перенесена на ось инструмента. К инструментам с определенностью базирования относятся все инструменты резания, неуравновешенные инструменты двустороннего резания для сверления, неуравновешенные инструменты для сверления с несимметричным расположением лезвий по окружности, а также некоторые инструменты для растачивания с неравномерным расположением лезвий по окружности при угле ψ не более 60°÷70°.

Рис.12.

Инструменты с определенностью базирования обеспечивают лучшее качество, меньшие огранку и уводы.

9. Конструкции режущих элементов.

При глубоком сверлении и растачивании режущие элементы инструментов работают в тяжелых условиях. Возникающие на этих операциях огранка, вибрации и нарушения бесперебойного стружкоотвода ускоряют изнашивание режущих элементов и вызывают их поломку (выкрашивание режущего лезвия, разрушение всей режущей части). Ввиду сложности и высокой стоимости этих инструментов продление срока их службы имеет большое значение как с точки зрения обеспечения производительности, так и снижения удельных затрат на инструмент (затрат, отнесенных к 1 м длины обработанного отверстия).

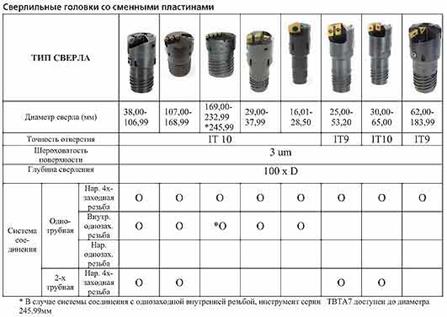

На сегодняшний момент разработано большое число разнообразных конструкций режущих элементов:

· монолитные режущие элементы, рис13;

· режущие элементы, закрепляемые постоянно на корпусе рабочей части, рис.14;

· режущие элементы, закрепляемые сменно на корпусе рабочей части, рис.15;

· режущие элементы в виде сменных резцов, рис.16;

· плавающие режущие элементы.

|

|

| Рис.13 | Рис.14 |

|

|

| Рис.15 | Рис.16 |

10. Стебель.

Стебель инструмента, охватывающий участок длины от головки до конца инструмента и служащий для придания инструменту необходимой длины – наименее жесткое звено системы СПИД. Профиль и размеры его поперечного сечения выбираются такими, чтобы обеспечить максимально высокую жесткость при выполнении одновременно функций подвода СОЖ в зону резания и отвода стружки потоком СОЖ.

Наиболее широко распространены трубчатые стебли кольцевого сечения для работы как с внутренним, так и с наружным отводом стружки. Уже начиная с диаметра 20 мм, при необходимости они выполняются составными по длине. Секции длиной 1500÷3000мм соединяются между собой с помощью низкопрофильной прямоугольной одно- или многозаходной резьбы с углом подъема 8-10°. С обеих сторон резьбы располагаются цилиндрические центрирующие шейки, соосные между собой и с геометрической осью наружной поверхности секций стебля.

Задний конец цилиндрических стеблей инструментов диаметром 15-40 мм специально для закрепления на станке не обрабатывается, а устанавливается и закрепляется обычно при помощи цанги. Стебли меньшего диаметра для соединения со станком снабжают цилиндрическим или коническим хвостовиком в виде втулки, привариваемой к заднему концу стебля. Секционные стебли имеют на заднем конце такое же резьбовое соединение, как и между секциями. Соединение стебля со шпинделем подающей каретки осуществляется через переходной фланец.

Наружный диаметр стебля выполняется достаточно точно (g6 – f7), так как стебель перемещается в направляющих втулках промежуточных стоек станка и маслоприемника или передней направляющей стойки станка. Параметр шероховатости поверхности стебля Rа = 1,6 мкм. Секционные стебли после сборки в местах свинчивания должны проверяться калибром-вулкой с диаметром отверстия, выполненным по F7.

Непрямолинейность оси наружной поверхности стебля не должна превышать 0,2÷1,0мм на 1 м, меньшая допускаемая непрямолинейность назначается для стеблей большего диаметра в диапазоне 200 – 20 мм соответственно.

11. Оборудование.

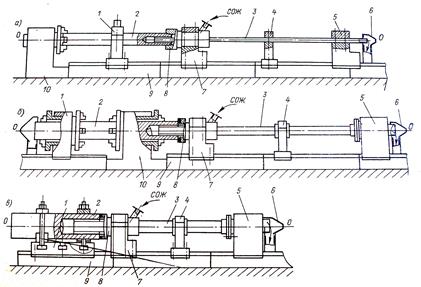

Операции глубокого сверления и растачивания выполняются на глубокосверлильных станках, отличительной особенностью которых является наличие у них системы подвода – отвода СОЖ для принудительного отвода стружки. Глубокосверлильные станки различаются по ряду признаков. По расположению шпинделя их разделяют на горизонтальные и вертикальные. По числу шпинделей различают одно-, двух- и многошпиндельные. Наибольшее распространение получили одношпиндельные станки. Различают станки и в зависимости от того, вращается заготовка во время обработки (рис. 17а и б) или остается неподвижной (рис.17в).

Рис.17. Основные типы горизонтальных одношпиндельных

глубокосверлильных станков.

Широко применяются станки для обработки вращающихся заготовок. Они различаются конструкцией бабки изделия. Известны две разновидности бабок – токарного типа и вертлюжная.

Станки токарного типа (рис.17а) имеют бабку 10 токарного типа, на шпинделе которой установлен патрон для закрепления и вращения заготовки. Правый конец заготовки базируется в маслоприемнике, а средняя часть опирается на промежуточные люнеты 1, число которых выбирается в зависимости от длины заготовки. Инструмент 3 закрепляется в подающем устройстве 5 и направляется в начале сверления кондукторной втулкой маслоприемника, установленного в направляющей стойке 7. В средней части инструмент поддерживается промежуточной стойкой 4. В качестве подающего устройства может применяться подающая каретка либо инструментальная бабка.

Инструментальная бабка может сообщать инструменту движение подачи и при необходимости и вращение, а подающая каретка – только движение подачи. Отводимая стружка поступает в стружкоприемник 6 и далее в стружкосборник. Все узлы станка размещены на станине 9.

Станки вертлюжного типа (рис.17б) допускают установку заготовки 2 внутри шпинделя вертлюжной бабки 10. Левый конец заготовки опирается на люнет 1. Остальные функциональные узлы аналогичны узлам станка, изображенным на рис.17а.

Станки для обработки невращающихся заготовок (рис.17в) содержат те же узлы для сообщения инструменту движения и направления: подающее устройство 5, промежуточные 4 и направляющая 7 стойки, маслоприемник 8 и стружкоприемник 6. Заготовка 2 устанавливается на опорах-люнетах 1 и при необходимости закрепляется.

12. Подготовка заготовки.

Заготовка должна быть правленая, допустимая непрямолинейность не более 3 мм.

В качестве баз под опоры используются специально обтачиваемые на наружной поверхности заготовки базовые шейки, расположение которых по длине заготовки соответствует принятому расположению опор на станке.

Кроме базовых шеек, обтачиваются контрольные пояски, используемые при выверке заготовки. Шейки и пояски обтачиваются на операциях, предшествующих глубокому сверлению и растачиванию. Так как в единичном и мелкосерийном производстве используют четырехкулачковые патроны с независимыми кулачками, шейки под патроны не обтачивают. К точности обработки шеек и поясков предъявляются высокие требования по допуску на диаметр, овальности. Необходимо также обеспечивать соосность близлежащих шеек и поясков, не допуская отклонения от соосности более 0,05 мм. Одновременно с обтачиванием шеек и поясков производится подрезка торцов заготовки. Это необходимо для надежного уплотнения по торцу, соприкасающемуся с маслоприемником, и для предотвращения поломок инструмента при его выходе из отверстия. В центре на торцах заготовки не должно быть бобышек.

13. Требования к сверлам сборно – напайным.

К сборно-напайным сверлам предъявляются следующие требования:

· входит ли головка в кондукторную втулку;

· отсутствие зазоров по опорным поверхностям резцов;

· правильность выполнения заходных и боковых фасок на шпонках;

· наличие кожаной прокладки под компенсирующей шпонкой;

· занижение крепежных винтов на шпонках;

· наличие дополнительного заднего угла на центральном резце;

· правильность выполнения калибрующей ленточки на периферийном резце;

· отсутствие трещин на пластинках;

· соответствие геометрических параметров стружколомающих порожков на резцах обрабатываемому материалу заготовки;

· допускается износ по задним поверхностям резцов до 0,3 мм.

14. Требования к сборным сверлам.

К сборным сверлам предъявляются следующие требования:

· соответствуют ли режущие и опорные пластины обрабатываемому материалу;

· входит ли головка в кондукторную втулку;

· отсутствие зазоров во всех плоскостях в посадочных местах головки под пластинки;

· отсутствие трещин на пластинках;

· допускается износ по задним поверхностям пластинок до 0,3 мм;

· следить за целостностью опорных пластин (не допускать свисание режущих пластин).

15. Требования к расточным головкам.

К расточным головкам предъявляются следующие требования:

· соответствуют ли режущие и опорные пластины обрабатываемому материалу;

· входит ли головка в кондукторную втулку;

· отсутствие зазоров во всех плоскостях в посадочных местах головки под пластинки;

· отсутствие трещин на пластинках;

· допускается износ по задним поверхностям пластинок до 0,3 мм;

· следить за целостностью опорных пластин (не допускать свисание режущих пластин).

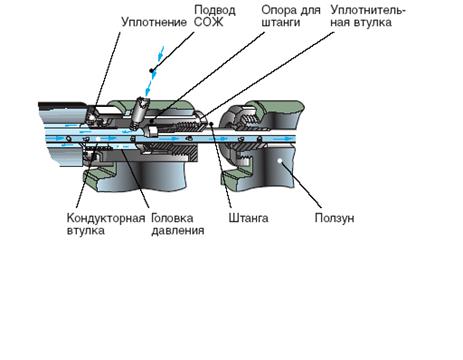

16. Требования к маслоприемнику и кондукторным втулкам.

Необходимо проверять эффективность работы гидравлических прижимов маслоприемника, а также зазор меду станиной и направляющими планками прижимов, который в свободном состоянии должен быть не более 0,05 мм.

Рис.18

Кондукторная втулка необходима для направления режущей головки в начальной стадии процесса сверления. Для повышения стойкости инструмента и получения отверстий высокого качества кондукторные втулки шлифуются на тот же диаметр, что и режущие головки, но с допуском в плюс. Необходимо, чтобы направляющие опоры головки для сверления находились в контакте с кондукторной втулкой. В противном случае вращающийся инструмент может разбить отверстие кондукторной втулки, что в свою очередь приведет к разбиванию отверстия в заготовке.

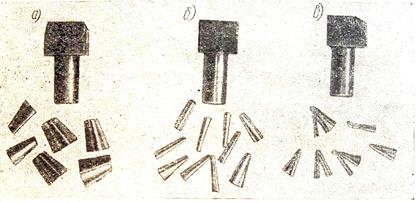

17. Особенности стружкообразования. Виды стружки.

Стружкоформирование определяется обрабатываемым материалом, геометрией инструмента, скоростью резания, подачей и смазочно-охлаждающей жидкостью. Из-за различия скорости резания стружка, срезаемая разными кромками лезвия, отличается по форме и размерам. Предпочтительнее стружка, длина которой в 3-4 раза больше ширины, при условии что она беспрепятственно проходит по стружкоотводящим каналам.

При глубоком сверлении и растачивании приходится иметь дело с двумя видами стружки: сливной и дробленой. Дробленую стружку получают преднамеренно делением сливной стружки по длине и ширине. Однако не всегда удается сливную стружку превратить в дробленую, это трудно сделать при сверлении отверстий малого диаметра.

Для деления стружки по ширине используют несколько способов. В однолезвийных инструментах применяют ступенчатую заточку лезвия, при которой лезвие имеет ряд главных режущих кромок, каждая из которых работает на своем участке радиуса. В многолезвийных инструментах применяют ступенчатые лезвия разной ширины, а также используют установку лезвий на разном расстоянии от оси отверстия (инструмента).

Для деления стружки по длине применяют механическое и кинематическое дробление. Механическое дробление основано на деформации изгиба стружки посредством стружколомающего порожка (уступа), выполненного заточкой на передней поверхности лезвия вдоль режущей кромки. Срезаемая стружка с помощью порожка изгибается и отламывается – дробится по длине.

Сверление с кинематическим дроблением стружки называют вибрационным сверлением; применяют его при сверлении вязких материалов с устойчивым образованием сливной стружки, надежное дробление которой обеспечивается путем прерывистого резания.

Среди дробленой стружки можно выделить следующие разновидности: секторную цилиндрическую, секторную коническую, крючкообразную и цилиндрическую.

Рис. 19. Форма стружки, образующейся при сверлении трехрезцовым сверлом:

а – периферийный резец, б – средний резец, в – центральный резец.

| Скорость вращения, об/мин | Скорость резания, м/мин | Подача, мм/об | Периферийная пластина | Промежуточная пластина | Центральная пластина |

| 0,18 |

|

|

|

18. Характерные проблемы, при сверлении глубоких отверстий.

| Проблема | Причина возникновения | Рекомендации |

| Плохая чистота обработки отверстия | 1. Скорость резания слишком мала, идет образование нароста на направляющих, при этом повреждается обработанная поверхность. 2. Неправильно выбрана охлаждающая жидкость, температура ее слишком велика и превышает 55°С. Сера и смазывающие вещества теряют свои свойства. 3. Плохая фильтрация жидкости, мелкие частицы оседают на направляющих опорах. 4. Изношенные направляющие опоры. 5. Вибрации, низкая жесткость станка или приспособления. | Увеличить скорость вращения шпинделя (об/мин). Проверить пробу масла у производителя. Увеличить фильтрацию (40 мкм). Заменить головку и проверить скорость (об/мин). Проверить марку сплава. Повысить жесткость станка и/или приспособления. |

| Пакетирование стружки в головке или в борштанге. | Недостаточный объем СОЖ. | Отремонтировать или заменить насос. Проверить вязкость СОЖ. Проверить фильтр. |

| СОЖ вытекает между кондукторной втулкой и борштангой | 1. Стружка с пакетировалось в головке или борштанге. 2. Выводной трубопровод не наклонен в сторону емкости для стружки. | Вычистить возможные места застревания стружки. Установить выводной трубопровод с нужным наклоном. |

| Поломка головки или выкрашивание пластин, несмотря на хорошее стружкодробление. | 1. Пакетирование стружки в головке или в борштанге. 2. Плохое начало сверления (неровная поверхность торца детали), увеличенный диаметр отверстия кондукторной втулки. 3. Завышенная нагрузка на режущую кромку. 4. Недостаточная жесткость. | Нарост на центральной пластине может привести к образованию слишком длинных стружек, которые препятствуют движению остальной массы стружки. Уменьшить подачу на оборот. Проверить закрепление обрабатываемой детали, убедится, что она не сдвигается при врезании сверла. Заменить кондукторную втулку, если она изношена. Проверить соосность кондукторной втулки шпинделю станка. Уменьшить подачу на оборот. Повысить жесткость. |

| Смещение центра отверстия. | 1. Плохо выверены элементы станка. 2. Несоосно установлена деталь. 3. Отверстие кондукторной втулки большего размера. 4. Большая длина штанги. 5. Обрабатываемый материал. | Провести регулировку относительно положения элементов станка. Проверить установку детали в станок. Поставить новую кондукторную втулку. Поставить дополнительную опору. Изменить режимы резания. |

| Низкая стойкость инструмента или поломка режущих пластин. | 1. Слишком низкие подача и скорость резания. 2. Несоосность положения детали относительно оси центров станка. 3. Слишком высокая скорость резания. 4. Большой износ на периферийной пластине и на направляющей. 5. Неправильно выбрана марка сплава. | Увеличить режимы резания Обеспечить несоосность в пределах 0,02 мм. Уменьшить скорость резания. Заменить СОЖ. Проверить качество ее очистки. Проверить износ кондукторной втулки. Выбрать более подходящую марка сплава. |

| Увеличенный диаметр отверстия. | 1. Новое сверло. 2. Увеличенный диаметр отверстия или несоосность кондукторной втулки. 3. Недостаточная жесткость станка или наладки. | Притупить уголки сверла надфилем. Поменять кондукторную втулку и проверить ее положение. Повысить жесткость. |

| Ось отверстия винтообразна. | 1. Дефектные направляющие опоры головки. 2. Несоосность (станка и детали). 3. Недостаток смазки в СОЖ. 4. Недостаточен расход СОЖ. | Заменить режущую головку. Обеспечить несоосность в пределах 0,02 мм. Увеличить добавки в СОЖ. Проверить проходимость системы СОЖ, отрегулировать давление. |

| Разбивка отверстия на входе. | 1. Увеличенный размер отверстия в кондукторной втулке. 2. Недостаточная жесткость корпуса кондукторной втулки. | Заменить кондукторную втулку. Закрепить корпус кондукторной втулки. |

| <== предыдущая страница | | | следующая страница ==> |

| Подготовка заготовок к сверлению глубоких отверстий | | | Требования при засверливании детали |

Дата добавления: 2015-07-26; просмотров: 1381; Нарушение авторских прав

Мы поможем в написании ваших работ!