Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Свойства и значение хрома

Атомная масса хрома 52, плотность 7,14 г/см куб., температура плавления 1825° С.

Хром имеет неограниченную растворимость как в жидком, так и в твердом железе, причем не образует с железом прочных соединений. Поэтому смешение жидкого хрома с жидким железом протекает практически без теплового эффекта.

Хром, растворенный в твердом железе, существенно изменяет его физические, механические, химические и технологические свойства.

В земной коре хром содержится относительно в большом количестве и залегает, особенно на территории СССР, в виде мощных месторождений. Получение хрома довольно просто и дешево. Поэтому хром очень широко используется в качестве легирующей примеси, особенно в сочетании с никелем и некоторыми другими элементами: более 80% марок легированных сталей в том или ином количестве (от 1—2% в низколегированных до 25—30% в высоколегированных) содержат хром.

Однако в некоторых сталях хром является нежелательной примесью, и его содержание обычно ограничивает пределами 0,15—0,2%. В канатной стали содержание хрома должно быть не более 0,05—0,1%, так как при более высоких содержаниях наблюдается ухудшение пластичности стали, что приводит к сокращению срока службы канатов.

Хром, обладая сравнительно высоким сродством к кислороду, в сталеплавильных ваннах окисляется довольно интенсивно, особенно при умеренно низких температурах начала плавки. Оксиды хрома и их соединения имеют высокую температуру плавления (1800—2000°С) и ограниченную растворимость в сталеплавильных шлаках. Поэтому при значительном содержании хрома в исходной металлической шихте (чугуне или скрапе) получаются гетерогенные, малоподвижные, склонные к пенообразованию шлаки, резко ухудшающие условия ведения плавки, особенно в мартеновских печах, где нагрев металла осуществляется через слой шлака.

В связи с этим имеются пределы допустимого содержания хрома в исходной шихте не только в случае производства стали, в которой хром является нежелательной примесью, но и при производстве легированной хромом стали. Эти пределы зависят от конкретных условий ведения плавки.

7. Виды метода анализа

Анализ металлов и сплавов решает аналитическими методами задачу определения элементного состава металлов и их сплавов. Главная цель — проверка сорта сплава или типа и композиционный анализ различных сплавов (количественный анализ).

Методы:

· волнодисперсионный анализ,

· эмиссионный анализ,

· рентгенофлуоресцентный анализ,

· пробирный анализ.

Портативный рентгефлуоресцентный спектрометр для анализа металлов и сплавов

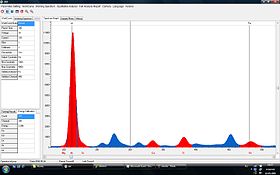

Спектр отображающий сплав Al, Fe, Ti

Рентгенофлуоресцентный анализ проводится посредством воздействия на металл рентгеновским излучением и анализафлуоресценции при помощи современной электроники для достижения хорошей точности измерений.

Преимущества метода:

· Неразрушающий анализ.

· Возможно измерение многих элементов с высокой точностью.

Идентификация сплава достигается путем определения уникальной комбинации нескольких элементов в указанных композиционных диапазонах. Точный количественный анализ достигается путем использования соответствующих коррекций матрицы межэлементных влияний.

Анализируемый материал в течение нескольких секунд подвергается рентгенофлуоресцентному воздействию. Атомыэлементов в материале возбуждаются и испускают фотоны с энергией, специфичной для каждого элемента. Датчик отделяет и накапливает фотоэлектроны, получаемые от образца в энергетические области и, по мере общей интенсивности в каждой области, определяет концентрации элемента. Энергетическая область, соответствующая элементам Ti, V, Cr, МС, Fe, Co, Ni, Cu, Nb, Mo, Zn, Se, Zr, Ag, Sn, Ta, W, Au, Pb, Bi, Hf, может быть эффективно проанализирована.

РФ анализатор состоит из центрального процессора, рентгеновской трубки, детектора, электронной памяти, хранящей градуировочные данные. Кроме того, память также используется для хранения и обработки данных марок сплавов и других коэффициентов, имеющим отношение к различным специальным режимам работы.

Как правильно, контроль за исследованием осуществляется посредством компьютерной программы, базирующейся на наладонном портативном компьютере (КПК), которая выдает пользователю изображение спектра и полученные значения содержаний элементов.

После проведения анализа значения сравниваются с базой данных по маркам сталей и производится поиск наиболее близкой марки.

Эмиссионный метод[править | править вики-текст]

Эмиссионный метод: Один из основных источников случайной погрешности измерений относительных концентраций примеси в эмиссионном спектральном анализе — это нестабильность параметров источника возбуждения спектра. Поэтому для обеспечения эмиссии примесных атомов из образца и последующего их оптического возбуждения используется низковольтный искровой, так называемый, C, R, L — разряд. При этом стабилизируется два параметра, от которых зависят процессы эмиссии и оптического возбуждения — напряжение и энергия в разрядном контуре. Это обеспечивает низкое среднеквадратичное отклонение (СКО) результатов измерений. Особенностью эмиссионного метода является количественное определение легких элементов в сплавах на основе железа (анализ серы, фосфора и углерода в стали). Существуют несколько видов приборов для эмиссионного анализа основанных на искровом и воздуходуговом методе или их комбинации.

Пробирный метод[править | править вики-текст]

Пробирный метод: Пробирная плавка основана на физико-химических закономерностях восстановления металлов, шлакообразования и смачивания расплавленными веществами. Основные этапы пробирного анализ на примере сплава серебра и свинца:

· Подготовка пробы

· Шихтование

· Тигельная плавка на свинцовый сплав

· Сливание свинцового сплава в железные изложницы для охлаждения

· Отделение свинцового сплава (веркблея) от шлака

· Купелирование веркблея (удаление свинца)

· Извлечение королька драгоценных металлов, взвешивание его

· Квартование (добавление серебра, по необходимости)

· Обработка королька разбавленной азотной кислотой (растворение серебра)

· Гравиметрическое (весовое) определение серебра

8. Охрана труда и ТБ

Охрана труда в нашей стране представляет собой систему законодательных актов и соответствующих им социально-экономических, технических, гигиенических и организационных мероприятий, обеспечивающих безопасность, сохранность здоровья и работоспособность людей в процессе труда. Проведение этих мероприятий осуществляется на основе общих, межотраслевых и отраслевых инструкций, государственных стандартов системы безопасности труда (ССБТ) и других нормативных документов, утвержденных в установленном порядке.

К основным разделам охраны труда относятся техника безопасности и производственная санитария. Под техникой безопасности понимается система организационных и технических мероприятий и средств, предотвращающих воздействие на работающих опасных производственных факторов. При разработке и проведении мероприятий по технике безопасности учитываются и требования производственной санитарии по предотвращению воздействия на работающих вредных производственных факторов. На предприятиях вопросами техники безопасности и производственной санитарии занимаются специальные отделы, подчиненные непосредственно главному инженеру. Эти отделы разрабатывают и проводят конкретные меры по охране труда, а также осуществляют контроль за их соблюдением. Деятельность заводских отделов техники безопасности включает, в частности, следующие мероприятия:

проведение, вводного инструктажа для вновь, поступающих на

работу;

организацию выборов общественных инспекторов труда;

проведение общественных смотров по охране труда и технике безопасности и инструктивных совещаний инженерно-технических работников и инспекторов по вопросим обеспечения безопасности труда;

организацию бесед, лекций и семинаров с работниками предприятий по вопросам обеспечения безопасности труда при внедрении новой техники и технологии;

участие в разработке цеховых технологических и производственных инструкций обеспечивающих безопасность труда на отдельных производственных участках;

контроль за наличием на рабочих местах плакатов, показывающих наиболее безопасные приемы обслуживания оборудования и выполнения различных технологических операций;

создание кабинетов по изучению и пропаганде правил техники безопасности;

показ технических фильмов, пропагандирующих рациональные и безопасные методы выполнения работ на основе использования передовой технологии, комплексной механизации и автоматизации производства.

Вредные производственные факторы литейного цеха и борьба с ними

Запыленность. Это основной неблагоприятный фактор литейных цехов, возникающий при производстве отливок литьем в песчаные формы. В своем составе Пыль содержит более 10% свободной двуокиси, кремния в виде частиц размером до 4 мкм. Размеры частиц имеют очень большое значение: чем мельче частицы, тем большую опасность они представляют. Если содержание пыли в воздухе рабочей зоны превышает предельно допустимые концентрации, то в результате длительного воздействия этой пыли создается опасность заболевания рабочих силикозом (поражение легких и верхних дыхательных путей).

Снижение запыленности воздуха рабочей зоны достигается герметизацией формовочного и смесеприготовительного оборудования, а также устройством общеобменной и местной вытяжной вентиляции в местах образования пыли. Отсасываемый с участков литейного цеха воздух перед выпуском в атмосферу очищается пылеочистными устройствами.

Уровень температуры воздуха рабочей зоны. Превышение предельно допустимой температуры воздушной среды рабочих зон может возникнуть в смесеприготовительных отделениях, оборудованных печами для сушки песка и глины, а также в стержневых отделениях, где в местах извлечения стержней из сушильных печей температура воздуха может достигать 50°С и более. Для плавильных отделений характерен резкий перепад температур, когда высокая температура воздуха, окружающего плавильные печи, снижается по мере удаления от них на некоторое сравнительно небольшое расстояние до более низкого значения. Такой перепад температур особенно резко выражается в холодный период года.

Понижение температуры воздушной среды до установленных санитарных норм обеспечивается применением водяного или воздушного охлаждения нагретых поверхностей и ограждений, с тем чтобы их температура не превышала 45°С, а также устройством общеобменной и местной вытяжной вентиляции. Для облегчения условий работы используют также воздушное душирование, т.е. обдувку рабочего направленным потоком воздуха со скоростью 2-3 м/с . При этом снижается температура на поверхности одежды рабочего и облегчается отдача тепла его организмом,. На участках, где невозможно по тем или иным причинам применить подобные устройства, используют в тех же целях передвижные пропеллерные установки.

Лучистое тепло. Источниками значительного лучистого тепла являются плавильные и сушильные печи, расплавленный металл, горячие отливки и т.п. Образующееся при этом инфракрасное излучение не влияет непосредственно на температуру воздуха, но оказывает неблагоприятное воздействие на организм человека.

Для снижения вредного воздействия лучистого тепла на рабочих около плавильных печей и на участках заливки форм устанавливают системы воздушного душирования с увеличенной скоростью движения воздуха до 0,3 - 0,7 м/с (для легких работ до 0,2т - 0,5 м/с) и проводят специальные профилактические мероприятия.

Загазованность. В некоторых отделениях литейных цехов при сушке формовочных, материалов, стержней и футеровки разливочных ковшей, а также при. плавке шихтовых материалов и приготовлении литейных расплавов образуются газы, (СО, S02 и др.) Если содержание выделяющихся газов в воздухе рабочих зон не превышает установленных санитарных норм, то воздействие этих газов на организм человека не представляет значительной опасности.

Снижение загазованности атмосферы-рабочих зон до установленных санитарных норм обеспечивается дожиганием ваграночных газов в системах подогрева воздуха, вводимого в печь устройством общеобменной и местной вытяжной вентиляции в местах выделения газов, а также проведением специальных профилактических мероприятий.

Шум. Шумом называют комплекс звуков, воспринимаемых органом слуха человека вне зависимости от характера и природы возникновения. Величина шума характеризуется двумя показателями: уровнем звукового давления и эквивалентным (по энергии) уровнем звука. Уровень звукового давления является показателем постоянного шума на рабочем, месте и измеряется в децибелах (дБ). Эквивалентный уровень звука является показателем прерывистого, импульсного шума на рабочем месте и измеряется в децибелах по шкале «А» (дБА).

Длительное воздействие интенсивного шума может вызывать понижение чувствительности слухового аппарата. Через слуховую систему шум оказывает вредное влияние на весь организм и в первую очередь на нервную систему человека, кроме того, производственный шум мешает рабочему сосредоточиться при выполнении работы и снижает его работоспособность.

К оборудованию литейных цехов, создающему интенсивный производственный шум, относятся пневматические формовочные и стержневые машины, рубильные молотки, выбивные решетки, галтовочные барабаны и др.

Эффективным мероприятием пр. борьбе с шумом является снижение его в источнике образования, т. е. в машинах, механизмах и т. п. Для снижения шума в источнике заменяют, например, ударные процессы и механизмы безударными, зубчатые и цепные передачи на клиноременные, применяют принудительную смазку, прокладочные материалы и упругие вставки в соединениях и т. п. К основным мероприятиям по снижению шума до установленных санитарных норм относится также замена встряхивающих формовочных машин прессовыми, пневматических приводов гидравлическими, встряхивающих выбивных решеток механизмами выдавливания отливок из опок. Кроме, того, для борьбы с шумом в конструкцию оборудования встраивают амортизирующие и звукогасящие приспособления. В качестве индивидуальных средств защиты от воздействия производственного шума используют противошумные заглушки и наушники.

Вибрация. Вибрация - это колебательные процессы, происходящие в механических системах. На практике вибрацию характеризуют по двум параметрам: колебательной скоростью, т. е. максимальным перемещением колеблющейся точки в секунду (выражается см/с), и интенсивностью, т. е. количеством полных циклов колебаний в единицу времени. По аналогии с шу-мом интенсивность вибрации может измеряться децибелами.

Вибрацию подразделяют на местную и общую. Местная вибрация наблюдается при обрубке отливок пневматическими рубильными молотками. В условиях литейного производства общая вибрация образуется при сотрясении пола и других частей здания вследствие ударного действия выбивных решеток, пневматических формовочных, центробежных и других машин.

Снижение вибрации до предельно допустимых уровней достигается применением виброгасящих амортизирующих устройств и приспособлений, систематическим ремонтом пневматического инструмента, использованием виброзащитных рукавиц, а также заменой рубильных молотков электрическими инструментами вращательного действия (абразивными станками с гибким валом и др.). Эти мероприятия одновременно снижают уровни вибрации и шума.

Прогрессивные технологические процессы, обеспечивающие оздоровление условий труда. Внедрение в производство химически твердеющих при продувке газом (СО2) литейных форм, самотвердеющих формовочных пластичных (ГИС) и жидких (ЖСС), а также стержневых горячетвердеющих (ГТС) и холоднотвердеющих (ХТС) смесей позволило не только повысить качество отливок, но и оздоровить условия труда в литейном цеху. Однако изготовление химически твердеющих форм, а также приготовление и использование самотвердеющих формовочных и стержневых смесей требуют неукоснительного соблюдения определенных мер по охране труда.

Изготовление химически твердеющих форм по СОг-процессу. Этот процесс исключает операцию сушки форм. Замена сушки форм химическим твердением позволяет снизить тепловыделения и загазованность воздушной среды рабочих зон окисью углерода, углеводородами и смолистыми веществами. Кроме того, при СОг-процеесе отсутствует такая трудоемкая операция, как обслуживание сушильных печей, уменьшается пылеобразова-ние на участках очистки и обрубки отливок. Существенным недостатком СОг-процесса является выделение вредного для человека углекислого газа. Для уменьшения содержания углекислого газа в воздухе рабочих зон его после продувки форм отсасывают с формовочного участка переносным эжектором. Опасность вредного воздействия углекислого газа на рабочих практически исключается также интенсивным воздухообменом, создаваемым в цехе, аэрацией и искусственной вентиляцией.

9. Итог производственной практики.

По окончании производственной практики ХМИ им.Абишева я закрепила и углубила теоретические знания и практические навыки инженерной работы.

10. Список использованной литературы.

1. Герасимов Я. И. Химическая термодинамика в цветной металлургии. Т. 1-7. / Я. И. Герасимов, А. Н. Крестовников, А. С. Шахов и др. — М.: Металлургиздат, 1960—1973. — 2108 с.

2. Гасик М. И., Лякишев Н. П. Теория и технология электрометаллургии ферросплавов. Учебник для вузов. — М. : СП Интермет Инжиниринг, 1999. — С. 18. —ISBN 5-89594-022-6

3. Чернобровин В. П., Михайлов Г. Г., Хан А. В., Строганов А. И. Состояние и перспективы производства хромистых сплавов в условиях Челябинского электрометаллургического комбината. — Челябинск : Изд-во ЧГТУ, 1997. — 224 с. — ISBN 5-696-00824-04.

4. Методические указания к лабораторным работам по курсу «Металлургия черных металлов», Раздел «Электрометаллургия стали и ферросплавов» / Сост.: А.А. Троянский, В.М. Сафонов, А.Н. Сморнов. – Донецк: ДПИ, 1993.-30с.

5. Лидефельт Х., Хассельстром П. Характеристики рабочих свойств шлакообразующих смесей для непрерывной разливки стали. Материалы международного конгресса. – М.: Металлургия, 1987. – 224 с.

6. Металлургия благородных металлов./ Масляницкий И. Н., Чугаев Л.В., Борбат В.Ф/и др. - 2-е изд. - Металлургия - 1986 -432с.

7. Технология металлов и конструкционные материалы, / Б.А.Кузьмин / -М.:Машиностроение, 1989.

| <== предыдущая страница | | | следующая страница ==> |

| Влияние состава металла на распределение серы | | | Введение. Способы разметки и инструмент |

Дата добавления: 2015-07-26; просмотров: 371; Нарушение авторских прав

Мы поможем в написании ваших работ!