Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Анализ организационно-технологического построения процесса

Анализ организационно-технологического построения процесса заключается в оценке степени использования во времени основных элементов процесса — средств труда, предметов труда и труда исполнителей.

Исходной информацией для проведения анализа является организационно-технологическая схема процесса.

Анализ проводят с использованием количественных и каче- ственных критериев в следующих направлениях:

• загрузка процесса и каждой организационной операции;

• структура процесса и каждой организационной операции;

• технико-экономические показатели.

Количественным критерием для оценки загрузки процесса

во времени является коэффициент согласованияКс, который определяют по формуле

При оформлении организационно-технологической схемы по каждой организационной операции подводится итог всех показателей. Номер организационной операции проставляется в ее итоговой части. Вид работ в итоговой части указывается по основному оборудованию, с использованием которого выполняется операция. Разряд определяется по технологической операции наивысшего разряда.

Затрата времени по технологическим операциям tTо указывается с точностью до 0,001 мин. В итоговой графе указывается время выполнения организационной операции: t0/0 = ∑tто.

|

| Норму выработки Нвыр определяют по формуле |

|

| Расценку Ро 0 определяют по формуле |

|

Расчетное число рабочих Np определяется с точностью до 0,01 по формуле

где Гсрвзв — средневзвешенная затрата времени на изготовление изделия, мин; N$ и Np — фактическое и расчетное число рабочих в процессе (секции), чел.

По отклонению расчетного значения Кс от нормативного — в пределах 2 % (0,98—1,02) — оценивается работа процесса. Если расчетное значение Кс не входит в допускаемые пределы, то расчетный выпуск процесса не соответствует средней фактической норме выработки рабочих на операциях. Поэтому уточняют первоначальный такт процесса (ῖут) и расчетный выпуск изделий (Мут), принимая коэффициент согласования равным единице:

Качественным критерием формирования организационных операций по времени является график согласования времени операций(рис. 3.15). Он наглядно отображает степень загрузки всего процесса, а также каждой организационной операции. Для построения графика по оси абсцисс указываются номера организационных операций и вид работ, а по оси ординат откладывается время выполнения организационных операций. На графике проводят три горизонтальные линии, определяющие вели-

|

| 84 Глава 3. Этапы проектирования технологических процессов |

Рис. 3.15. График согласования времени операций

чину такта процесса т и допускаемые отклонения с указанием их значений. При согласовании времени операций по изделию минимальной сложности с выделением усложняющих элементов на графике проводят также линии, определяющие величину такта процесса по изделию минимальной сложности и допускаемые отклонения.

При уточнении такта проводят линии нового такта и отклонения от него.

Анализу подлежат организационные операции, время выполнения которых выходит за границы допускаемых отклонений. В зависимости от степени загрузки операции принимается решение о проведении организационно-технических мероприятиях, исключающих нарушения ритмичности работы процесса.

Такими мероприятиями может быть изменение технических условий выполнения операций (в пределах допустимых значений), если это не влияет на качество обработки изделия. Например, может быть принята максимально допустимая длина стежка на операциях временного соединения деталей (сметать срезы деталей, выметать или заметать швы и т. п.). Снижение затрат времени на операцию может быть обеспечено сокращением количества вспомогательных приемов «взять», «отложить», «передать

Анализ организационно-технологического построения процесса 85

деталь», если организационная операция включает несколько технологических операций, выполняемых на одной и той же детали без передачи на другие рабочие места. Кроме того, ритмичность работы процесса может быть достигнута путем закрепления наиболее загруженных операций за исполнителями, имеющими высокие скоростные навыки.

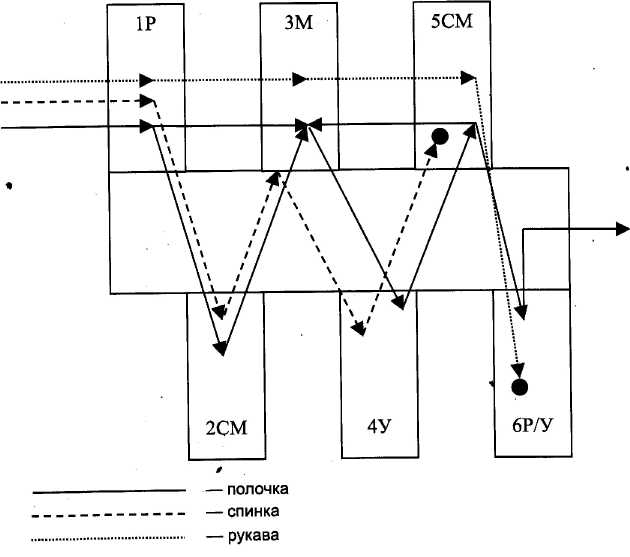

Другим качественным критерием оценки организационно-технологического построения процесса является схема движения деталей по рабочим местам(рис. 3.16).

|

| Рис. 3.16. Схема движения деталей по рабочим местам |

Каждая деталь на схеме обозначается соответствующей линией. После присоединения отдельных деталей к основной детали изделия (полочке) на схеме их не показывают, но место присоединения выделяют условным обозначением. Четкая взаимосвязь рабочих мест между собой, наличие возвратов, дальних передач деталей, отраженных на схеме, помогают рационально расставить рабочие места для обеспечения кратчайшего пути

84 Глава 3. Этапы проектирования технологических процессов

Анализ организационно-технологического построения процесса 85

| t, мин 40 |

| Номер операции | ||||||||

| р | М | У | СМ | Р | М | Р | У | Вид работ |

Рис. 3.15. График согласования времени операций

чину такта процесса т и допускаемые отклонения с указанием их значений. При согласовании времени операций по изделию минимальной сложности с выделением усложняющих элементов на графике проводят также линии, определяющие величину такта процесса по изделию минимальной сложности и допускаемые отклонения.

При уточнении такта проводят линии нового такта и отклонения от него.

Анализу подлежат организационные операции, время выполнения которых выходит за границы допускаемых отклонений. В зависимости от степени загрузки операции принимается решение о проведении организационно-технических мероприятиях, исключающих нарушения ритмичности работы процесса.

Такими мероприятиями может быть изменение технических условий выполнения операций (в пределах допустимых значений), если это не влияет на качество обработки изделия. Например, может быть принята максимально допустимая длина стежка на операциях временного соединения деталей (сметать срезы деталей, выметать или заметать швы и т. п.). Снижение затрат времени на операцию может быть обеспечено сокращением количества вспомогательных приемов «взять»,«отложить», «передать деталь», если организационная операция включает несколько технологических операций, выполняемых на одной и той же детали без передачи на другие рабочие места. Кроме того, ритмичность работы процесса может быть достигнута путем закрепления наиболее загруженных операций за исполнителями, имеющими высокие скоростные навыки.

Такими мероприятиями может быть изменение технических условий выполнения операций (в пределах допустимых значений), если это не влияет на качество обработки изделия. Например, может быть принята максимально допустимая длина стежка на операциях временного соединения деталей (сметать срезы деталей, выметать или заметать швы и т. п.). Снижение затрат времени на операцию может быть обеспечено сокращением количества вспомогательных приемов «взять»,«отложить», «передать деталь», если организационная операция включает несколько технологических операций, выполняемых на одной и той же детали без передачи на другие рабочие места. Кроме того, ритмичность работы процесса может быть достигнута путем закрепления наиболее загруженных операций за исполнителями, имеющими высокие скоростные навыки.

Другим качественным критерием оценки организационно-технологического построения процесса является схема движения деталей по рабочим местам(рис. 3.16).

|

| Рис. 3.16. Схема движения деталей по рабочим местам |

Каждая деталь на схеме обозначается соответствующей линией. После присоединения отдельных деталей к основной детали изделия (полочке) на схеме их не показывают, но место присоединения выделяют условным обозначением. Четкая взаимосвязь рабочих мест между собой, наличие возвратов, дальних передач деталей, отраженных на схеме, помогают рационально расставить рабочие места для обеспечения кратчайшего пути движения деталей. На схеме можно проследить состав организационных операций по количеству обрабатываемых деталей и оценить структуру процесса созданием микробригад по обработке одного или нескольких узлов изделия.

Структура процесса может быть проанализирована и с помощью графа организационно-технологических связей (см. разд. 3.7).

|

Для анализа структуры организационных операций составляют табл. 3.19

|

| Количество операций Удельный вес. °/, |

Таблица3.19. Структура организационных операций по виду работ

Наличие неспециализированных операций снижает внутрисменное использование (загрузку) оборудования.

Другим важным количественным критерием оценки организационно-технологического построения процесса является коэффициент внутрисменного использования (загрузки) оборудования:

Kз=∑tмехij/tj

где =∑tмехi — суммарные затраты времени на технологические операции, выполняемые на i-м виде оборудования, мин; tj — затрата времени на j-ю организационную операцию, мин; i= 1, ..., п — количество классов (марок) оборудования; j = 1, ..., к — количество организационных операций в процессе.

Коэффициент внутрисменного использования оборудования определяют для каждой единицы оборудования и по процессу в целом.

При низких значениях коэффициента для отдельных видов оборудования принимается решение об использовании этого оборудования несколькими бригадами швейного цеха.

Качественную оценку технологического процесса проводят по его технико-экономическим показателям. Эти Анализ организационно-технологического построения процесса 87

показатели используют для определения себестоимости, рентабельности продукции, для расчета экономической эффективности производства, для сопоставления результатов с другими технологическими процессами и т. д.

Для расчета технико-экономических показателей по организационно-технологической схеме составляют сводку рабочих процесса(табл. 3.20), в которой указывают расчетное число рабочих по разрядам и видам работ.

Таблица 3.20. Сводка рабочих процесса

В сводке расчетное число рабочих устанавливают по итогам организационных операций, суммируя число рабочих организационных операций одного разряда по каждому виду работ.

В секционных процессах с организацией централизованных секций число рабочих для сводки определяют путем деления числа рабочих по организационной операции на количество бригад, которые обслуживают эти секции.

В сводке расчетное число рабочих устанавливают по итогам организационных операций, суммируя число рабочих организационных операций одного разряда по каждому виду работ.

В секционных процессах с организацией централизованных секций число рабочих для сводки определяют путем деления числа рабочих по организационной операции на количество бригад, которые обслуживают эти секции.

| 88 |

Глава 3. Этапы проектирования технологических процессов

Сумму разрядов(гр. 8) определяют как сумму произведений числа рабочих каждого разряда Ni (гр. 7) на соответствующий разряд ri (гр. 1); сумму тарифных коэффициентов(гр. 10) — как сумму произведений числа рабочих каждого разряда Ni на соответствующий этому разряду тарифный коэффициент Ki (гр. 9).

Процент ручных работв механизированных операциях (машинных, спецмашинных, прессовых) определяют по формуле

где ∑tpмех — суммарные затраты времени на ручные работы в составе механизированных организационных операций, мин; Tср.взв — средневзвешенная затрата времени на изготовление изделия, мин .

Основные технико-экономические показатели процесса приведены в табл. 3.21.

| Таблица 3.21. Технико-экономические показатели процесса | |

| Наименование показателя | Формула для расчета |

| 1. Средневзвешенная затрата времени на изготовление изделия, мин | Tср взв — принимается по технологической схеме как сумма затрат времени по организационным операциям |

| 2. Фактическое число рабочих в процессе, чел. | Nф — принимается по технологической схеме как суммарное фактическое число рабочих по организационным операциям |

| 3. Выпуск изделий в смену, ед. | М = NфR/Тср.взв |

| 4. Выработка на одного рабочего, ед. | B=M/Nф |

| 5. Средний разряд | rср=∑(Niri)/∑N |

| 6. Средний тарифный коэффициент | Kср=∑(Niki)/∑N |

| 7. Средняя стоимость обработки изделия, руб. | Р — принимаетя как сумма расценок по организационным операциям или определяется по формуле Р = Дн1∑Ni/ /М, где Дн1-, —дневная тарифная ставка исполнителя 1разряда, руб. |

| <== предыдущая страница | | | следующая страница ==> |

| Разработка организационно-технологической схемы процесса | | | Анализ организационно-технологического построения процесса 89 |

Дата добавления: 2015-07-26; просмотров: 419; Нарушение авторских прав

Мы поможем в написании ваших работ!