Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Оптимальные режимы термообработки основных марок быстрорежущих сталей

| Марка стали | Твердость НВ в состоянии поставки (не более) | Закалка | Отпуск | Свойства после окончательной термообработки | |||||||

| Тз, °С | Тотп, °С | Твердость HRCЭ | изг, МПа | KCU, Дж/см2 | Теплостойкость, °С (HRCЭ 58) | ||||||

| Стали нормальной производительности | |||||||||||

| Р9 | 1 230–1260 | 62–65 | 2800–3100 | 30–35 | |||||||

| Р18 | 1270–1290 | 62–65 | 2700–3000 | 28–30 | |||||||

| Р6М5 | 1200–1230 | 540–560 | 63–64 | 3200–3600 | 38–40 | ||||||

| Р8М3* | 1220–1240 | 63–64 | 3100–3300 | 35–38 | |||||||

| 11Р3АМ3Ф2 | 1180–1210 | 540–580 | 63–64 | 3400–3800 | 32–40 | ||||||

| Стали повышенной производительности | |||||||||||

| Р12Ф3 | 1230–1270 | 550–570 | 63–65 | 2500–2900 | 25–28 | ||||||

| Р9К5 | 1220–1250 | 550–570 | 64–65 | 2300–2700 | 22–30 | ||||||

| Р6М5Ф3 | 1200–1240 | 540–560 | 63–66 | 2700–3100 | 20–25 | ||||||

| Р6М5К5 | 1210–1240 | 550–570 | 65–66 | 2600–2900 | 24–28 | ||||||

| Стали высокой производительности | |||||||||||

| Р12Ф4К5 | 1230–1260 | 550–560 | 66–67 | 2600–2700 | 20–22 | ||||||

| Р9М4К8 | 1210–1240 | 550–560 | 66–68 | 2300–2500 | 18–20 | ||||||

| Р2АМ9К5 | 1190–1220 | 550–560 | 66–68 | 1600–1900 | 20–22 | ||||||

| В11М7К23 | 1290–1320 | 580–600 | 68–70 | 2300–2600 | 10–12 | ||||||

| В4М12К23 | 1290–1320 | 580–600 | 68–69 | 2400–2700 | 13–15 | ||||||

Примечания:

- Закалка производится на зерно № 10–11, охлаждение в масле.

- Отпуск трехкратный по 1 ч, охлаждение на воздухе.

- В зависимости от условий работы инструментов и уровня свойств, определяющих их способность, температуры закалки и отпуска могут быть несколько скорректированы.

Для предотвращения образования трещин и деформации инструмента из–за низкой теплопроводности сталей нагрев под закалку проводят с одним или двумя подогревами в расплавленных солях: первый — при 400–500 °С, второй — при 800–850 °С. Окончательный нагрев также проводят в соляной ванне (BaCl2) c очень малой выдержкой при Тз: 10–12 с на 1мм толщины инструмента из сталей типа «Р» и 30–60 с для сталей типа В11М7К23. Это позволяет избежать роста аустенитного зерна (не крупнее № 10), окисления и обезуглероживания.

Инструменты простой формы закаливают в масле, а сложной — в растворах солей (KNO3) при 250–400 °С.

После закалки структура быстрорежущей стали (рис. 6.1, в) состоит из высоколегированного мартенсита, содержащего 0,3–0,4 % С, не растворенных при нагреве избыточных карбидов, и около 20–30 % остаточного аустенита. Последний снижает твердость, режущие свойства инструмента, ухудшает шлифуемость, и его присутствие нежелательно.

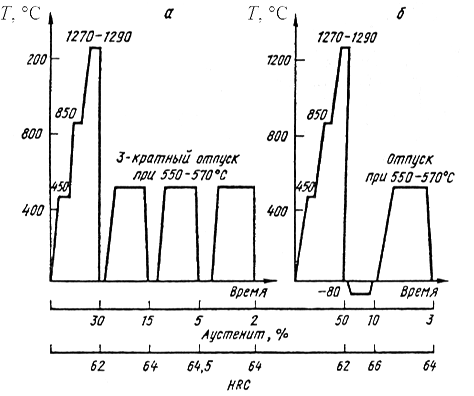

Отпуск. При многократном отпуске из остаточного аустенита выделяются дисперсные карбиды, легированность аустенита уменьшается, и он претерпевает мартенситное превращение. Обычно применяют трехкратный отпуск при 550–570 °С в течение 45–60 мин. Режим термической обработки инструмента из быстрорежущей стали Р18 приведен на рис. 6.2. Число отпусков может быть сокращено при обработке холодом после закалки, в результате которой уменьшается содержание остаточного аустенита. Обработке холодом подвергают инструменты сравнительно простой формы. Твердость после закалки HRCЭ 62–63, а после отпуска она увеличивается до HRCЭ 63–65.

Поверхностная обработка. Для дальнейшего повышения твердости, износостойкости и коррозионной стойкости поверхностного слоя режущих инструментов применяют такие технологические операции, как цианирование, азотирование, сульфидирование, обработку паром и другие технологии поверхностного упрочнения. Их выполняют после окончательной термообработки, шлифования и заточки инструментов.

Рис. 6.2. Режимы термической обработки инструмента из стали Р18:

а) закалка и трехкратный отпуск;

б) закалка, обработка холодом, отпуск

Цианирование осуществляют при 550–570 °С в течение 5–30 мин в жидких средах и 1,5–3,0 ч в газовой атмосфере. Для жидкостного цианирования используют ванны с расплавами NaCN (90 или 50 %), Na2CO3 , NaOH (KOH). Газовое цианирование выполняют в смеси аммиака и науглероживающего газа.

Азотирование инструментов проводится при 550–660 °С продолжительностью 10–40 мин в атмосфере аммиака. Проводят также газовое азотирование в смеси 20 % аммиака и 80 % азота; последнее предпочтительней, так как в этом случае обеспечивается меньшая хрупкость слоя.

Сульфидирование проводят при 450–560 °С, продолжительностью от 45 мин до 3,0 ч в жидких расплавах, например 17 % NaCl, 25 % BaCl2, 38 % CaCl2, 3–4 % K4Fe(CN)6, в которые добавляют серосодержащие соединения FeS, Na2SO4, KCNS.

При обработке паром инструменты помещают в герметичную печь и выдерживают при 300–350 °С под давлением 1–3 МПа в течение 20–30 мин для удаления воздуха. Затем тепература повышается до 550–570 °С, проводится выдержка 30–60 мин, охлаждение в атмосфере пара до 300–350 °С, после чего подача пара прекращается. Заканчивается охлаждение в печи или на воздухе, затем инструмент немедленно подвергают промывке в горячем веретенном масле.

Применение. Грамотный выбор марки стали для конкретного инструмента в зависимости от условий его работы и обрабатываемого материала дает возможность максимально использовать ресурсы свойств выбранной стали и, как следствие, рационально расходовать легирующие материалы, а также определять необходимость тех или иных покрытий, наплавки и других способов поверхностного упрочения. В табл. 6.9. представлены рекомендуемые области применения наиболее распространенных марок быстрорежущих сталей в зависимости от типов обрабатываемых материалов и видов обработки. Такой подход к выбору инструментальных сталей любого назначения способствует повышению как производительности, так и экономичности производства.

| <== предыдущая страница | | | следующая страница ==> |

| Быстрорежущие стали | | | Рекомендуемые области применения основных марок быстрорежущих сталей |

Дата добавления: 2015-07-26; просмотров: 278; Нарушение авторских прав

Мы поможем в написании ваших работ!