Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Быстрорежущие стали

Быстрорежущие стали широко применяют для изготовления режущего инструмента, работающего в условиях значительного силового нагружения и нагрева (до 600–640 °С) режущих кромок. К этой группе сталей относятся высоколегированные вольфрамом совместно с другими карбидообразующими элементами (молибден, хром, ванадий) стали, приобретающие высокие твердость, прочность, тепло- и износоустойчивость в результате двойного упрочнения: а) мартенситного при закалке; б) дисперсионного твердения при относительно высоком отпуске (500–620 °С), вызывающего выделение упрочняющих фаз.

Быстрорежущие стали маркируют буквой «Р» (rapid — быстрый) и числом, показывающим среднее содержание W, а также последующими буквами и цифрами, указывающими другие легирующие элементы и их количество, как в стандартной маркировке легированных сталей. В марках быстрорежущих сталей не указывают углерод и хром (их массовая доля 1 % и 4 % соответственно), а также молибден до 1 % включительно и ванадий в сталях Р18, Р9, Р9К5, Р6М5 и др.

Химический состав быстрорежущих сталей приведен в табл. 6.7.

По основным свойствам быстрорежущие стали подразделяются на пять подгрупп: 1) стали умеренной теплостойкости (типа Р9, Р6М5); 2) повышенной износостойкости (типа Р12Ф3, Р6М5Ф3); 3) повышенной теплостойкости (типа Р6М5К5, Р9К5); 4) высокой износо- и теплостойкости (типа Р18К5Ф2); 5) высокой твердости и теплостойкости с улучшенной шлифуемостью (типа Р9М4К8, В11М7К23).

Вместе с тем эти стали имеют много общих характеристик. Поэтому для упрощения рассмотрения особенностей структуры, свойств и режимов термообработки их можно разделить на три группы по производительности обработки:

- стали нормальной производительности (стали умеренной теплостойкости);

- стали повышенной производительности (стали повышенной тепло- и износостойкости);

- стали высокой производительности (стали высокой тепло- и износостойкости).

Таблица 6.7

Марки и химический состав (масс. %) быстрорежущих сталей (ГОСТ 19265–73)

| Марка стали | Углерод | Хром | Вольфрам | Ванадий | Кобальт | Молибден | Азот | Ниобий |

| Стали нормальной производительности | ||||||||

| Р18 | 0,73–0,83 | 3,80–4,40 | 17,00–18,50 | 1,00–1,40 | 0,50 | 1,0 | – | – |

| Р9 | 0,85–0,95 | 3,80–4,40 | 8,50–9,50 | 2,30–2,70 | 0,50 | 1,0 | – | – |

| Р6М5 | 0,82–0,90 | 3,80–4,40 | 5,50–6,50 | 1,70–2,10 | 0,50 | 4,80–5,30 | – | – |

| 11Р3АМ3Ф2 | 1,02–1,12 | 3,80–4,30 | 2,50–3,30 | 2,30–2,70 | 0,50 | 2,50–3,00 | 0,05–0,10 | 0,05–0,20 |

| Стали повышенной производительности | ||||||||

| Р6М5Ф3 | 0,95–1,05 | 3,80–4,30 | 5,70–6,70 | 2,30–2,70 | 0,50 | 4,80–5,30 | – | – |

| Р12Ф3 | 0,95–1,05 | 3,80–4,30 | 12,00–13,00 | 2,50–3,00 | 0,50 | 1,00 | – | – |

| Р18К5Ф2 | 0,85–0,95 | 3,80–4,40 | 17,00–18,50 | 1,80–2,20 | 4,70–5,20 | 1,00 | – | – |

| Р9К5 | 0,90–1,00 | 3,80–4,40 | 9,00–10,00 | 2,30–2,70 | 5,00–6,00 | 1,00 | – | – |

| Р6М5К5 | 0,84–0,92 | 3,80–4,30 | 5,70–6,70 | 1,70–2,10 | 4,70–5,20 | 4,80–5,30 | – | – |

| Стали высокой производительности | ||||||||

| Р9М4К8 | 1,00–1,10 | 3,00–3,60 | 8,50–9,50 | 2,30–2,70 | 7,50–8,50 | 3,80–4,30 | – | – |

| Р2АМ9К5 | 1,00–1,10 | 3,80–4,40 | 1,50–2,00 | 1,70–2,10 | 4,70–5,20 | 8,00–9,00 | 0,05–010 | 0,10–0,30 |

| В11М7К23* | 0,05–0,15 | 0,5 | 10,5–12,5 | 0,4–0,8 | 22,5–24,0 | 7,00–8,00 | – | – |

| В4М12К23* | 0,05–0,15 | 0,5 | 3,8–4,4 | 0,4–0,8 | 22,5–24,0 | 12,00–13,00 | – | – |

Примечания:

- В марках стали буквы и цифры означают: Р — быстрорежущая; цифра, следующая за буквой, — среднюю массовую долю вольфрама, М — молибден, Ф — ванадий, К — кобальт, А — азот; цифры следующие за буквами, означают соответственно массовую долю молибдена, ванадия и кобальта.

В обозначениях марок стали не указывают массовую долю: хрома — при любой массовой доле; молибдена — до 1 % включительно; ванадия — в стали марок Р18, Р9, Р6М5, Р9К5, Р6М5К5, Р9М4К8 и Р2АМ9К5; азота — в стали марок 11Р3АМ3Ф2 и Р2АМ9К5.

- По требованию потребителя допускается изготовление стали марок Р6М5 и Р6М5Ф3 с легированием азотом (массовая доля азота 0,05–0,10 %). В этом случае наименование марок — Р6АМ5 и Р6АМ5Ф3.

* Состав указан по ТУ.

Структура сталей с карбидным упрочнением (стали типа «Р») примерно одинакова для всех групп. После окончательной термообработки (закалка + отпуск) их структура состоит из мартенсита с выделением дисперсных частиц легированных карбидов в основном типа М6С и МС. Такая структура обеспечивает теплостойкость инструмента до 600–640 °С.

Наиболее высокую теплостойкость (до 700–720 °С) имеют высоколегированные сплавы системы Fe—Co—W—Mo с интерметаллидным упрочнением (марки В4М12К23 и В11М7К23). После окончательной термообработки структура этих сплавов состоит из безуглеродистого (или малоуглеродистого) мартенсита с невысокой твердостью (30–40 HRCЭ) и мелкодисперсных интерметаллидов (Fe,Co)7(W,Mo)6, Fe3W2(Fe3Mo2), (Fe,Co,Ni)7 (W,Mo)6.

Высокие твердость (HRCЭ 68–70) и теплостойкость (720 °С) обеспечиваются: а) более высокими температурами (900–950 °С) начала фазовых превращений, что на 100 °С выше, чем у стали с карбидным упрочнением; б) большими количествами упрочняющих фаз, отличающихся высокой дисперсностью (до 2–3 мкм) и равномерностью распределения в основной матрице [3].

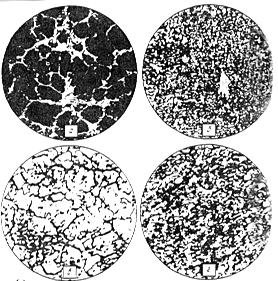

Быстрорежущие стали относятся к ледебуритному (карбидному) классу и их структура примерно одинакова. Слитки этих сталей содержат карбидную эвтектику в виде сетки по границам аустенитных зерен (рис. 6.1, а), которая резко снижает обычные механические свойства, особенно пластичность. В процессе горячей обработки давлением (ковка, прокатка) карбидная эвтектика раздробляется и измельченные карбиды более равномерно распределяются в основной матрице (рис. 6.1, б).

После прокатки или ковки быстрорежущие стали подвергают изотермическому отжигу для уменьшения твердости и облегчения механической обработки. Сталь выдерживают при 800–850 °С до полного превращения аустенита в перлитно-сорбитную структуру с избыточными карбидами (рис. 6.1, б).

Термическая обработка. Высокую твердость и теплостойкость при удовлетворительной прочности и вязкости инструменты из быстрорежущих сталей приобретают после закалки и многократного отпуска.

Закалка.При нагреве под закалку необходимо обеспечить максимальное растворение в аустените труднорастворимых карбидов вольфрама, молибдена и ванадия. Такая структура увеличивает прокаливаемость и позволяет получить после закалки высоколегированный мартенсит с высокой теплостойкостью. Поэтому температура закалки очень высокая и составляет 1200–1300 °С (см. табл. 6.8.).

Рис. 6.1. Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига;

в) после закалки; г) после отпуска. ×500.

Таблица 6.8

| <== предыдущая страница | | | следующая страница ==> |

| Стали для ударных инструментов | | | Оптимальные режимы термообработки основных марок быстрорежущих сталей |

Дата добавления: 2015-07-26; просмотров: 156; Нарушение авторских прав

Мы поможем в написании ваших работ!