Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

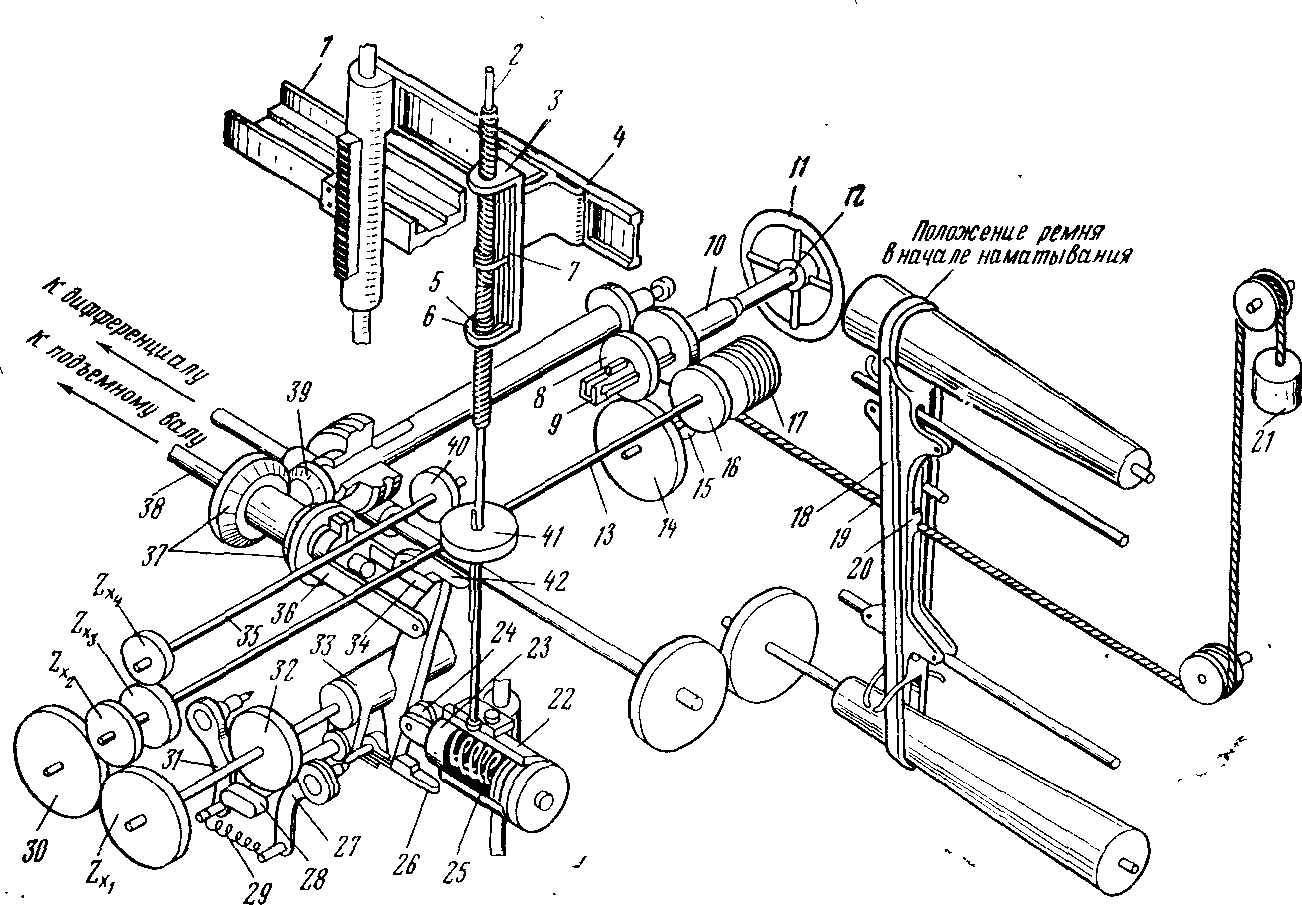

Механизм управления наматыванием

Механизм управления осуществляет следующие функции:

изменяет направление движения верхней каретки путем переключения конических шестерен в передаче к подъемному валу;

уменьшает частоту вращения катушек и скорость движения верхней каретки, перемещая ремень на конических барабанчиках вариатора скорости;

уменьшает размах верхней каретки, что необходимо для образования конусов в верхней и нижней частях катушки.

На ровничных машинах 2, 3 и 5-й модификаций используется механизм управления, который показан на рис. 10. На нем же показан и вариатор скорости. Все узлы механизма расположены в закрытом корпусе, что предохраняет их от загрязнения.

К брусу 1 верхней каретки прикреплена планка 4 со скобой 3, горизонтальные полки которой имеют отверстия. Через них проходит вертикальный винт 2. На винт навернуты гайки 6, закрепленные в обоймах 5. Выступы обойм входят в вертикальную прорезь 7 вертикальной стенки скобы 3. Поэтому гайки не могут поворачиваться, а могут перемещаться в вертикальном направлении вместе с винтом 2 или вдоль винта при его повороте. При этом гайки перемещаются в противоположных направлениях, так как они установлены на участках винта, имеющих разное направление резьбы.

При движении верхней каретки вверх вместе с ней движутся планка 4 и скоба 3. В начальный момент, когда верхняя каретка начинает движение вверх, между нижней гайкой вертикального винта 2 и нижней полкой скобы есть зазор. По мере движения каретки этот зазор уменьшается и наступает момент, когда нижняя полка скобы упирается в нижнюю гайку. При дальнейшем движении верхней каретки скоба смещает нижнюю гайку, а вместе с ней и вертикальный винт вверх. Вместе с винтом вверх смещается прикрепленный к нему корпус 22 с расположенными в нем пружиной 25, плунжером 23 и роликом 24.

При подъеме винта ролик 24 катится по наклонной поверхности коромысла 33, удерживаемого в неподвижном состоянии верхней собачкой 42, При этом плунжер 23 углубляется в корпус 22, сжимая пружину 25. Когда каретка достигнет верхнего положения, корпус 22 поднимет верхнюю собачку 42, коромысло освободится и под действием сжатой пружины 25 резко повернется из одного крайнего положения в другое. В этом положении его будет удерживать нижняя собачка 26, Момент поворота коромысла из одного крайнего положения в другое называется моментом переключения механизма.

Поворот коромысла 33 через тяги 34 и 36 вызывает смещение вдоль вала 38 блока конических шестерен 37. При этом одна из них выходит из зацепления с ведущей шестерней 39, а вторая входит в зацепление с этой шестерней. Направление вращения вала 38, на котором установлен блок шестерен, меняется на обратное, а вместе с этим меняется на обратное и направление движения верхней каретки, так как вал 38 передает движение подъемному валу.

Уменьшение частоты вращения катушек и скорости перемещения верхней каретки происходит за счет перемещения ремня 18 по коническим барабанчикам вариатора в момент переключения механизма управления. Груз 21, натягивая трос 19, стремится повернуть горизонтальный валик 13. Повороту валика препятствует храповик 32, связанный с валиком 13 через шестерни ZX1, 30 и ZX2 и удерживаемый правой собачкой 27.

В момент поворота коромысла 33 закрепленный на его нижнем плече отбойник 28 отодвигает правую собачку 27, удерживающую храповик, и выводит ее из зацепления с храповиком. Левая собачка 31 освобождается отбойником и под действием пружины 29 подходит к храповику. Во время переключения собачек храповик получает возможность повернуться на половину зуба, после чего он упирается в зуб собачки. При повороте храповика поворачивается и горизонтальный валик 13, Трос 19, сматываясь с барабанчика 17, передвигает отводку ремня 20 вдоль конических барабанчиков. Ремень смещается на меньший диаметр верхнего (ведущего) барабанчика и больший диаметр нижнего (ведомого) барабанчика. Благодаря этому частота вращения нижнего барабанчика уменьшается. Уменьшается и частота вращения катушек, а также скорость движения верхней каретки, так как эти рабочие органы получают движение от нижнего барабанчика.

Уменьшение размаха верхней каретки также происходит в момент переключения механизма управления. Поворот горизонтального валика 13 вызывает поворот второго горизонтального валика 35, так как эти валики связаны между собой шестернями ZX3 и ZX4. Валик 35 через винтовые шестерни 40 и 41 поворачивает вертикальный винт 2, в результате чего гайки 6 смещаются вдоль винта в противоположных направлениях. При этом уменьшаются зазоры между гайками и горизонтальными полками скобы 3. Уменьшение этих зазоров приводит к тому, что при следующем ходе верхней каретки в том же направлении скоба 3 раньше нажимает на соответствующую гайку, винт раньше начинает смещаться и механизм управления переключается раньше, чем при предыдущем ходе верхней каретки. Таким образом, направление движения верхней каретки изменяется раньше, чем в предыдущем цикле движения.

В течение наработки съема ровницы отводка ремня на конических барабанчиках, а также гайки вертикального винта механизма управления смещаются относительно первоначального положения. Для наработки нового съема ровницы эти детали необходимо вернуть в исходное положение.

При этом используют механизм подъема нижнего барабанчика для освобождения ремня и создания условий его свободного перемещения вдоль барабанчиков на остановленной машине.

Затем выдвигают на себя маховик 11 вместе с валиком 12, на котором он установлен. На конце валика в вырезе шарнирно закреплена подпружиненная шпонка 9. При смещении валика 12 шпонка должна войти в шпоночную канавку шестерни 8, свободно посаженной на втулке 10. Таким образом, шестерня 8 соединяется с валиком 12. Эта шестерня через шестерни 14 и 15 соединяется с шестерней 16, установленной на горизонтальном валике 13. Вращая маховик 11, через шестерни 8, 14, 15 и 16 вращают горизонтальный валик 13 в направлении, обратном направлению его вращения во время работы машины. При этом через шестерни zX2,30 и zXl движение передается храповику, который также вращается в обратном направлении. Находящаяся в зацеплении с ним собачка перепрыгивает по зубьям храповика, не препятствуя его вращению. В это же время, закрепленный на валике 13 барабанчик 17 наматывает трос 19, смещая отводку ремня и ремень в начальное положение и поднимая груз 21. Через шестерни ZX3 и ZX4 валик 13 вращает валик 35, который через винтовые шестерни 40 и 41 вращает вертикальный винт 2. При этом гайки 6 перемещаются навстречу одна другой, занимая положение, соответствующее началу наработки съема.

Установив ремень, а вместе с ним и детали механизма управления в начальное положение, нажимают на маховик 11 и выводят шпонку 9 из шпоночной канавки шестерни 8, разъединяя ее с валиком 12. Пользуясь механизмом подъема, опускают нижний конический барабанчик, натягивая ремень для обеспечения нормальной работы вариатора.

На ровничных машинах Р-192-5 и Р-260-5 операции по подготовке механизма управления к наработке нового съема осуществляются с использованием двух вспомогательных электродвигателей. После наработки полных катушек самоостанов останавливает машину. Нажатием кнопки на пульте управления включают электродвигатель Дз. Через ременную и червячную передачи электродвигатель поворачивает червячный сектор, установленный на рычаге, несущем подшипник нижнего барабанчика. Барабанчик поднимается, освобождая ремень. Нажатием на вторую кнопку пускают электродвигатель Да, который через ременную, червячную и цепную передачи вращает горизонтальный валик 13 (см. рис. 10) механизма управления. При этом тpoc наматывается на закрепленный на этом валике барабанчик, груз поднимается, а отводка ремня переводит его в первоначальное положение, после чего электродвигатель автоматически отключается. Нажатием третьей кнопки пускают электродвигатель Дз в обратном направлении, в результате чего нижний конический барабанчик опускается, натягивая ремень. Все кнопки на пульте управления имеют соответствующие обозначения.

Рис. 10. Механизм управления наматыванием

Передаточное отношение между коноидами с каждым новым накладываемым слоем должно изменяться в строгом соответствии с возрастающим диаметром катушки и уменьшающейся частотой ее вращения. Выполнить это требование можно двумя путями: либо задаться формой (очертанием) коноидов и найти закон перемещения ремня (для прямолинейных коноидов), либо задаться этим законом и найти форму коноидов (для криволинейных коноидов).

В первом случае применяют специальный кулак (улитку), на который наматывается трос, передвигающий отводку ремня вдоль коноидов. Профиль кулака должен при этом обеспечить при наработке каждого слоя переменную (по гиперболическому закону) величину передвижки ремня.

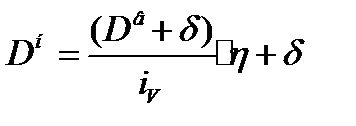

В ровничных машинах хлопкопрядильного производства идут в основном по второму пути: отводка ремня коноидов после наматывания каждого слоя равномерно передвигается на одну и ту же величину, перемещая ремень с большего диаметра верхнего коноида на меньший и соответственно с меньшего диаметра нижнего коноида на больший. Для обеспечения постоянного натяжения ровницы от начала до конца намотки необходимо, чтобы передаточное отношение вариатора iv по мере увеличения диаметра катушки d осуществлялось в строгом соответствии с первым условием правильного наматывания (11). Для данной заправки ровничной машины все величины в условии (11), за исключением iv и d, постоянные. Обозначив постоянную

,

,

получим

(13)

(13)

Как следует из выражения (13) для нахождения численных значений iv необходимо знать постоянную С и зависимость для определения диаметра намотки d.

В известной нам технической литературе постоянная С вычисляется по кинематическим параметрам передач от главного вала машины к исполнительным механизмам, которые в начале проектирования неизвестны. Без этого невозможно приступить к конструкторской разработке коноидного вариатора скоростей, при которой решаются вопросы расчета передаточного отношения профилирования коноидов, диаметров коноидов сменных замковых шестерен и т.д.

В начале проектирования постоянную С удобно вычислить, исходя из граничных условий наматывания.

В начале намотки, когда ремень находится в крайнем левом положении, х = 0, d = d0 (диаметр пустой катушки) и iv = iv max = Demax / Dнmin , а в конце – в крайнем правом положении, при х=lр (рабочей длине коноида), d=D0 (диаметру полной катушки) и iv =iv min =Dвmin /Dнmax (рис. 16). (Здесь De и Dн – диаметры верхнего и нижнего коноидов.)

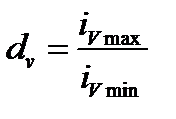

Диапазон регулирования вариатора равен

,

,

Где iVmax и iVmin – соответственно максимальное и минимальное передаточное отношение вариатора.

,

,

,

,

,

,

Где Dвmax , Dвmin , Dнmax , Dнmin – максимальные и минимальные диаметры верхнего и нижнего коноидов.

При заданном диапазоне регулирования механических вариаторов скоростей, с целью получения меньших габаритах коноидов, рекомендуется использовать симметричное регулирование, которое характеризуется

и

и  и

и  ,

,

Отсюда

.

.

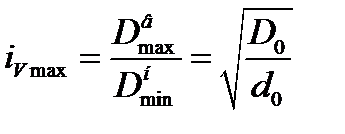

Подставляя сначала в условие (13) предельные значения iV и d для обоих крайних положений, находим

, (14)

, (14)

а затем, рассматривая ремень в его начальном положении, определяем постоянную

(15)

(15)

Наконец, подставляя С в условие (13), приходим к уравнению

(16)

(16)

Уравнение (16) представляет собой уравнение равносторонней гиперболы.

| i |

Рис. 16. Коноидный вариатор скоростей

Изменение iV осуществляется перемещением ремня вдоль коноидов. Входящий в выражение (16) диаметр намотки d вычислим по формуле (4).

При проектировании вариатора необходимо установить наименьший и наибольший диаметры коноидов.

В технической литературе при профилировании коноидов исходят из постоянства суммы диаметров коноидов De + Dн = В. В этом случае, как это видно из формулы длины ремня (33), при перемещении длина ремня будет изменяться. Натяжение ремня во всех его положениях кроме среднего будет слишком велико, что приведет к уменьшению его долговечности.

При расчете профиля коноидов будем исходить из условия постоянства длины ремня, то есть текущие диаметры коноидов будем находить из формулы длины ремня

, (17)

, (17)

Неизвестными в формуле (17) являются длина ремня L, верхний Dв и нижний Dн диаметры коноидов.

Dн находится из передаточного отношения iV

Длину ремня вычислим по его нахождению в крайнем левом положении при х = 0; Dв = Demax и iv = iVmax.

Меньший диаметр, в данном случае это Dнmin , выбирается в зависимости от отношения к толщине ремня δ, исходя из нормативных требований, устанавливаемых соотношением

Dнmin ≥(25...35) ·δ. (18)

Тогда

(19)

(19)

Межосевое расстояние а выбирается по конструкторским соображениям в зависимости от расстояния между осями верхнего и нижнего коноидов.

Тогда длина ремня для крайнего левого положения будет равна

(20)

(20)

Рассчитываем по этой формуле длину ремня и округляем ее до ближайшего стандартного значения и уточняем а.

С учетом принятых замен формула (17) может быть представлена в виде

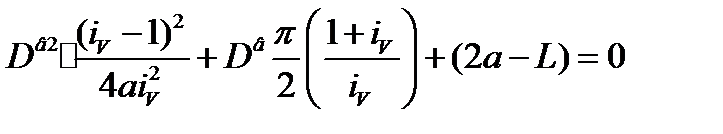

Решая это квадратное уравнение относительно Dв найдем диаметр верхнего коноида

(21)

(21)

После чего находим диаметр нижнего коноида по формуле

(22)

(22)

Выражение (38) с учетом толщины ремня принимает вид

(23)

(23)

Ремень, охватывая коноиды, испытывает напряжения, которые возрастают по направлению к большему диаметру. Тангенциальная составляющая равнодействующей этих напряжений заставляет ремень перемещаться на больший диаметр коноидов и ремень автоматически при равновесии занимает наклонное положение.

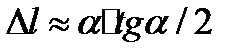

Практикой установлено, что для уменьшения перекоса ремня и сопротивления при его перемещениях угол наклона образующих в любых сечениях коноидов не должен превышать α = 8°... 10°.

Чтобы предотвратить возможность подъема ремня на больший диаметр, коноиды смещают друг относительно друга на величину

Величина угла α на рабочей длине верхнего коноида (0≤х≤lр) меняется от αтах до αmin. Так как на круто восходящей ветви образующей первого участка верхнего коноида (0 ≤ х ≤ lр / 2) изменения угла более заметны, чем на втором (пологом) его участке, угол α следует выбирать по углу наклона образующей на первом участке.

Ввиду близости образующей коноида на рассматриваемом участке к прямой и малости угла α с достаточной для расчетов точностью можно принять, что средний угол наклона образующей к его оси

где lр – рабочая длина коноидов;

Dвmax , Dвср –соответственно, максимальный и средний диаметры верхнего коноида.

Расчетная величина угла α не должна превосходить рекомендуемых значений, что достигается соответствующим подбором рабочей длины коноидов lр.

Для ровничной машины Р-260-5 при Demax - Decp = 45; a = 800 мм; 1р =700 мм величина смещения нижнего коноида относительно верхнего принята равной Δl = 40мм.

Изложенный выше материал дает возможность конструктору спроектировать по полученным зависимостям коноидный вариатор скоростей.

Однако следует учесть, что формулы для подсчета передаточного отношения iV , а также диаметров коноидов являются в той или иной степени приближенными, так как фактические значения коэффициента скольжения ремня на коноидах, диаметров намотки и толщины каждого слоя паковки неизвестны.

Все это приводит к тому, что намотка ровницы на катушку будет происходить либо с излишним, либо с недостаточным натяжением.

В связи с этим для получения практического профиля коноидов, обеспечивающего заданный закон перемещения ремня, требуется экспериментальное уточнение передаточного отношения вариатора.

Исходя из сказанного выше, определим диаметры и рабочую длину коноидов.

На ровничной машине Р-260-5 намотка ровницы осуществляется на катушки d0=47 мм (максимальный диаметр намотки D0=154,5 мм). По формулам (14) и (15) находим передаточное отношение вариатора скоростей

и постоянную регулирования

При толщине ремня δ=2,5 мм, исходя из формулы (18) имеем

Dнmin ≥ 35 · 2.5 = 87,5 мм.

Принимаем Dнmm =90 мм и по формуле (19) получаем максимальный диметр верхнего коноида

Dвmax = iVmax · Dнmin =1,813 · 90 = 163,177 мм.

По конструктивным соображениям выбираем межосевое расстояние a=800 мм. Исходя из чего, по формуле (20) определяем длину ремня L=2000 мм.

Затем для каждого из 140 слоев намотки находим текущий диаметр намотки, текущее передаточное отношение и диаметры верхнего коноида, используя формулы (4), (16), (21).

На ровничной машине Р-260-5 в коноидном вариаторе скоростей установлен ремень шириной b = 30 мм и толщиной δ = 2,5мм. Коэффициент скольжения η = 0,94.

Принимая во внимание сказанное выше, определяем диаметры нижнего коноида без учета толщины ремня и с ее учетом, исходя из выражений (22) и (23).

Расчеты диаметров коноидов по полученным зависимостям проведены на компьютере с помощью электронной таблицы Excel и представлены в Приложении 1.

ЛИТЕРАТУРА

1. Прядение химических волокон: Учеб. для вузов/ В.А. Усенко, В.А. Родионов, Б.В. Усенко и др.; Под ред. В.А. Усенко.-М.:РИО МГТА, 1999.- 472с.

2. Прядение хлопка и химических волокон (изготовление ровницы, суровой и меланжевой пряжи, крученых нитей и ниточных изделий): Учебник для втузов/ И.Г. Борзунов, К.И. Бадалов, В.Г. Гончаров и др.-2-е изд., перераб. и доп.-М.: Легпромбытиздат, 1986.- 392с.

3. Машины ровничные Р-192-5, Р-260-5. Руководство по эксплуатации 5112351017 РЭ.-М.: Внешторгиздат, Изд. № 5156Т.-32с.

4. Основы модернизации оборудования прядильного и ткацкого производств. Учебное пособие. / В. Т. Усенко, О. А. Терентьев, О. В. Арбузкина. -. М.: Государственное образовательное учреждение высшего профессионального образования «Российский заочный институт текстильной и легкой промышленности», 2010.- 96с.

| <== предыдущая страница | | | следующая страница ==> |

| Проектирование вариаторов скоростей с криволинейными коноидами для ровничных машин | | | Происхождение понятия. Культура и культурология |

Дата добавления: 2015-07-26; просмотров: 280; Нарушение авторских прав

Мы поможем в написании ваших работ!