Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Выбор оборудования и расчет его количества

2.7.1. Рудный двор

При расчетах будем исходить из принятых ранее допущений: шихтовые материалы аглофабрики – руда железная и известняк – проходят через рудный двор, доменные печи обеспечиваются как с рудного двора – окатыши, марганцевая руда и известняк – так и с аглофабрики – агломерат.

Количество вагоноопрокидывателей nв определяется по формуле

, (2.7)

, (2.7)

где Qi – годовой грузооборот по i – тому материалу, т/год,

Qi = ki . Пг ;

ki – расход материала, т/т (см. расходы материалов на тонну

агломерата и чугуна);

kн – коэффициент неравномерности прибытия составов,

kн = 1,4;

– число часов работы в году, исключая простои на теку-

– число часов работы в году, исключая простои на теку-

щий ремонт и профилактику (4часа),  = 20m;

= 20m;

m – число рабочих суток в году;

G – грузоподъемность одного вагона, G = 60, 93, 125 т;

Пв – производительность вагоноопрокидывателя, вагонов/ч.

Теоретическая производительность роторных вагоноопрокидывателей составляет для вагонов грузоподъемностью 60 и 93 т – 30 опрокидываний в час, а для вагонов грузоподъемностью 125 т – 25 опрокидываний в час.

Фактическая производительность около двухсот опрокидываний в сутки.

Формирование штабелей на рудном дворе может осуществляться перегрузочными грейферными кранами. Они же производят и загрузку материалов в перегрузочные вагоны для доставки на бункерную эстакаду доменного цеха.

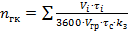

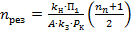

Количество перегрузочных грейферных кранов nгкопределяется по формуле

, (2.8)

, (2.8)

где  – объем материала, перемещаемого за сутки в i – той

– объем материала, перемещаемого за сутки в i – той

операции, м3;

– продолжительность i – той операции, с;

– продолжительность i – той операции, с;

– полезный объем грейфера, м3;

– полезный объем грейфера, м3;

– продолжительность работы крана в течение суток,

– продолжительность работы крана в течение суток,

= 20 ч;

= 20 ч;

– коэффициент загрузки крана,

– коэффициент загрузки крана,  = 0,7.

= 0,7.

Объем перемещаемого за сутки материала определяется как отношение массы материала к его плотности.

Как было указано выше, краны выполняют следующие операции: перегрузку материала из траншеи в штабель и из штабеля в бункер или вагон.

Время перегрузки материала из траншеи складывается из времени захвата материала (6 – 12 с), времени подъема и передвижения грейфера (30 – 36с), времени возврата грейфера к траншее (30 – 36 с) и паузы (3с).

Время перегрузки материала из штабеля в бункер или вагон складывается из времени захвата материала (9 – 12 с), времени подъема и передвижения грейфера (33 – 36 с), времени выгрузки материала (10 – 12 с), времени возвратного движения грейфера с опусканием (27 – 30 с) и паузы (3 с).

К установке следует принимать следующие типы кранов:

Тип моста Решетчатый Вантовый Трубчатый

Грузоподъемность, т 30 32 32

Объем грейфера, м3 5,6 6,0 6,0

Склады с конвейерной системой подачи материалов оборудованы комплексом машин для усреднения: подающие ленточные конвейеры, штабелеукладчики, заборщики, отводящие ленточные конвейеры и питатели.

Для укладки материалов применяют стационарные конвейеры с реверсивно перемещающейся сбрасывающей тележкой, штабелеукладчики мостового типа и с консольно расположенными конвейерами.

Из штабелей материалы забирают при помощи усреднителей (заборщиков) шихты. Производительность типового усреднителя УБ 120 достигает 120 м3/ч, УБ 350 – 350 м3/ч, У2Р 600 – 600 м3/ч.

2.7.2. Бункерная эстакада

В составе бункерной эстакады имеются рудные и коксовые бункера, а также бункера для добавок. Подача материалов на бункерную эстакаду осуществляется рудными и коксовыми перегрузочными вагонами соответственно 65 и 30 т или конвейерами.

Выбор и расчет конвейеров осуществляется исходя из требуемой часовой производительности конвейера и характеристики материала. Расчет сводится к тому, что в зависимости от материала выбирается скорость движения ленты, а затем по заданной производительности рассчитывают ширину ленты.

Ширина ленты конвейера В, м

(2.9)

(2.9)

где  – часовая производительность конвейера, т/ч;

– часовая производительность конвейера, т/ч;

– коэффициент, учитывающий продолжительность

– коэффициент, учитывающий продолжительность

простоев на ремонт, обслуживание конвейера,

= 1,2 – 1,5;

= 1,2 – 1,5;

С – коэффициент заполнения ленты материалом;

– скорость движения ленты, м/с;

– скорость движения ленты, м/с;

– насыпная масса материала, т/м3.

– насыпная масса материала, т/м3.

Величина С зависит от расположения роликовых опор ленты. При горизонтальном положении роликов С = 338, при наклонном положении роликов лента приобретает желобообразную форму и коэффициент заполнения возрастает. Если угол наклона роликов к горизонтали равен 20о, то С = 470; при угле наклона роликов 30о С = 550.

Скорость движения ленты в зависимости от свойств груза можно принять следующей: руда, окатыши, агломерат, известняк – 2 – 3 м/с, кокс – 1,5 – 2 м/с.

Полученные расчетом значения В округляют до ближайшего большего из стандартного ряда ширины ленты, мм:

300, 400, 500, 650, 800, 1000, 1200, 1400, 1600, 1800, 2000.

2.7.3. Подача материалов на колошник

Применяют два основных способа подачи шихтовых материалов на колошник доменной печи к ее загрузочному устройству – скиповый и конвейерный. В первом случае все материалы подаются скипами из скиповой ямы бункерной эстакады вблизи доменной печи, а во втором – конвейерами из шихтовых бункеров вдали от доменной печи. На отечественных доменных печах объемом до 3200 м3 применяются скиповые подъемники со скипами до 20 м3, а на большегрузных печах 3200 – 5500 м3 – конвейерная загрузка шихты.

Материалы от бункеров к скиповому подъемнику может подаваться с помощью вагон-весов или конвейерами.

В связи с тем, что система набора и подачи материалов с помощью вагон-весов обладает рядом существенных недостатков (ограниченная производительность, невозможен отсев мелочи материалов, значительное пылевыделение при выдаче материалов из бункеров, напряженные условия работы машиниста), для вновь сооружаемых больших печей вагон-весы не применяют.

При конвейерной подаче материалов пропускная способность конвейерной системы (питатели, дозаторы, конвейеры и др.) должна соответствовать максимальной производительности скипового подъемника.

Расчет конвейеров следует производить по изложенной выше методике. Технические характеристики выбранного оборудования можно взять из приведенных в /1,2/.

Скиповые подъемники обеспечивают бесперебойную подачу шихтовых материалов из скиповой ямы на колошник, к загрузочному устройству печи.

Основными элементами скипового подъемника являются: скиповая яма, скипы, скиповая лебедка и наклонный мост.

Модель скипа и тип лебедки соответствует объему выбранной печи (табл. 2.3).

Таблица 2.3

Характеристика элементов подъемника в зависимости от объема

печи

Объем печи,м3 1033-1386 1513-1719 2000-2300 2700-3200

_________________________________________________________

Модель скипа С-8-1 С-10-1 С-13-2 С-20-2

Полезная

емкость скипа, м3 6,5 9 12 17

Тип лебедки ЛС-15-1 ЛС-22,5-1 ЛС-29-11 ЛС- 39-11

Грузоподъемность

лебедки, т 15,0 22,5 29,0 39,0

_________________________________________________________

Для печей объемом 5000 – 5500 м3 предусматривается только конвейерная подача на колошник.

Производительность скипового подъемника зависит от режима загрузки шихты в доменную печь – величины подачи и система загрузки.

Подача – масса шихты, которую одновременно опускают с большого конуса в печь. Величина подачи существенно влияет на распределение шихтовых материалов на колошнике. С увеличением полезного объема печей размер подачи растет.

Система загрузки – чередование рудных (Р) и коксовых (К) скипов в одной подаче. Применяются различные системы загрузки: РРКК; КРРК; РКРК и т.д. При загрузке в печь агломерата (А) и окатышей (О) могут применяться следующие системы загрузки – АОКК; ОАКК; КАОК.

В связи с неравномерностью загрузки во времени и с возможным увеличением производительности доменной печи производительность скипового подъемника рассчитывают с запасом – так, чтобы коэффициент загруженности не превышал 60 – 75%.

Расчетный коэффициент загруженности Кр можно выразить отношением потребного для печи с заданной производительностью числа подач ( Nп ) к теоретически возможному числу подач

( Nт ) при непрерывной работе подъемника:

.(2.10)

.(2.10)

Теоретически возможную производительность скипового подъемника (возможное число подач) ( Nт, подач в сутки) можно определить из соотношения

, (2.11)

, (2.11)

где  – время подъема одной подачи, с.

– время подъема одной подачи, с.

, (2.12)

, (2.12)

где  – время подъема скипа на колошник, с;

– время подъема скипа на колошник, с;

,

,  – время остановок скипа при загрузке соответственно

– время остановок скипа при загрузке соответственно

кокса и железосодержащей части шихты в скип, с;

,

,  – соответственно число скипов с коксом и железосодержащими материалами в подаче.

– соответственно число скипов с коксом и железосодержащими материалами в подаче.

Время подъема скипа можно принять равным 35 – 50с, время стоянки скипа при загрузке кокса – 12 – 15с, при загрузке железосодержащей части шихты – 15 – 20с.

Число скипов с коксом и железосодержащими материалами в подаче определяется, как было указано выше, системой загрузки.

При определении необходимого числа подач (Nп ) следует определить необходимое число подач по коксу Nк и по железосодержащей части шихты Nж и при расчете коэффициента загруженности подъемника взять за Nп большую из этих величин.

Необходимое число подач по коксу

, (2.13)

, (2.13)

где Qк – суточный расход кокса, т/сут;

Pк – масса кокса в скипе, т.

Необходимое число подач по железосодержащей шихте

, (2.14)

, (2.14)

где Qж – суточный расход железосодержащей части шихты,

т/сут;

Pж – масса железосодержащей шихты в скипе, т.

Суточный расход кокса Qк, т/сут

Qк = kк Псут , (2.15)

где kк – расход кокса, т/т чугуна;

Псут – суточная производительность доменной печи, т/сут.

Суточный расход железосодержащей шихты Qж, т/сут

Qж = kж Псут , (2.16)

где kж – расход железосодержащей шихты, т/т чугуна;

Псут – суточная производительность доменной печи, т/сут.

Суточная производительность одной печи

Псут = Vп / КИПО,

где Vп – полезный объем печи.

Масса материала в скипе

P =Vск .  . kск , (2.17)

. kск , (2.17)

где Vск – объем скипа, м3;

– насыпная масса материала, т/м3;

– насыпная масса материала, т/м3;

kск – коэффициент заполнения скипа, kск = 0,85.

Требуемая производительность скипового подъемника обычно достигается при объеме скипа Vск , близком к 0,0065 Vп , где Vп – полезный объем печи.

При конвейерном колошниковом подъеме на отечественных доменных печах объемом 3200 – 5000 м3 применяют ленту шириной 2000 мм при скорости ее движения 2 м/с, что соответствует производительности конвейера по агломерату и окатышам около 3500 т/ч и с запасом обеспечивает требуемый темп подачи порций шихты на колошник.

2.7.4. Колошниковое устройство

Колошниковое устройство доменной печи предназначено для приема шихтовых материалов, подаваемых на колошник скиповым подъемником или ленточным конвейером, их загрузки и распределения на колошнике, измерения уровня и профиля шихты, а также отвода газа из печи. В состав колошникового устройства входят: загрузочное устройство, измерители уровня шихты, газоотводы с клапанами, грузоподъемное оборудование для монтажа и ремонта механизмов и устройств и несущие стальные конструкции.

До недавнего времени большинство доменных печей было оснащено двухконусными загрузочными устройствами. Устройство включает в себя следующие элементы: распределитель шихты с вращающимся в горизонтальной плоскости малым конусным затвором и засыпной аппарат с большим конусным затвором. Типы основных элементов в зависимости от объема печи приведены в табл. 2.4.

Таблица 2.4

Типы основных элементов двухконусных загрузочных устройств в

зависимости от объема печи

_________________________________________________________

Объем печи, Распределитель Засыпной Балансир Лебедка

м3 шихты* аппарат** конусов*** управления

конусами****

1033 СЗ-31-7,5 К-31-4200 КП4-72 ЛК-38М-II

1386 СЗ-32-10 К-33-4800 КП4-72 ЛК-45

1513 СЗ-16-12 К-33-4800 КП2-85 ЛК-45

1719 СЗ-16-12 К-21-5000 КП2-90 ЛК-45

2002 СЗ-16-12 К-23-5400 КП3-105 ЛК-45

2300 СЗ-18-17 К-23-5400 КПЗ-105 ЛК-70

2700 СЗ-18-17 К-22-6200 КП1-165 ЛК-70

3000 СЗ-21-17 К-25-6500 КП2-188 ЛК-70

3200 РВШ-1-22 АЗК-1-7000 БКIII-210 ЛК-70

*В обозначении распределителя: СЗ – сухой затвор; РВШ – распределитель шихты вращающийся (первое число – номер модели, второе объем воронки, м3).

**В обозначении засыпного аппарата: К – конус; АЗК - аппарат засыпной конусный (первое число – номер модели; второе – диаметр большого конуса, мм).

***В обозначении балансира конусов: К – конус; П – привод, первая цифра – номер модели, вторая – усилие на штанге большого конуса, т.

****В обозначении лебедки управления конусами: Л – лебедка, К – конус (число – наибольшее натяжение каната большого конуса, т; М – модернизированная; II – номер модели).

В настоящее время на вновь сооружаемых и реконструируемых доменных печах устанавливают бесконусные загрузочные устройства, которые отвечают современным требованиям доменной технологии, обеспечивают улучшение основных технико-экономических показателей работы печей благодаря возможности глубокого регулирования распределения шихтовых материалов на колошнике, высокой стойкости против износа и лучшей, чем у других устройств, ремонтопригодности.

Характеристика основных элементов БЗУ в зависимости от объёма печи приведена в табл. 2.5.

Таблица 2.5.

Характеристика основных элементов БЗУ в зависимости

от объёма печи

Объём

печи, м3 1033-1386 1513-1719 2000-2300 2700-3000 5000-5500

Объём

воронки, м3 10 12 14 17

Объём

бункера, м3 16 24 28 34

Высота

БЗУ, мм 16735 17905 18435 19655

Масса

БЗУ, т 270 370 400 480

Угол наклона распределительного лотка БЗУ может изменяться от 11 до 53 град, а скорость наклона – 1,28 град/с.

Для доменных печей с БЗУ давление газа на колошнике составляет 0,25 МПа, а температура газа на колошнике – 3500С.

2.7.5. Литейный двор

На литейном дворе размещены машины и устройства по обслуживанию чугунных и шлаковых леток, желобов, фурменных приборов, крановое оборудование.

Для вскрытия леток предусматриваются сверлильные машины (на летку – одна машина). Принципиально отличаются машины глубиной бурения, которая в зависимости от объема печи может быть 2500, 3000, 3100, 3200 и 3500 мм.

На современных доменных печах устанавливают пневмогидравлические машины вскрытия леток, имеющих следующую техническую характеристику:

- время вскрытия леток, мин 3 – 5

- глубина бурения, мм не менее 3000 – 5000

- угол наклона бура, град 6; 9; 12; 15

- скорость отвода каретки, м/с не менее 1

- время поворота машины, с 12 – 30

Машины для закрытия леток предназначены для забивки леток огнеупорной массой.

В доменных цехах в основном использовались электропушки с полезным объемом рабочего цилиндра до 0,35 – 0,5 м3 и усилием на поршень механизма выталкивания леточной массы до 2400 – 3200 кН (ПЭ-0,25; ПЭ-0,35; Э-19-0,35; Э-19-0,50; Э-6-0,50; Э-7-0,50).

В настоящее время применяются гидравлические машины для закрытия леток, имеющие следующую техническую характеристику:

- объем цилиндра, м3 0,25 – 0,5

- давление леточной массы на поршень, МПа 15 – 20

- диаметр рабочего цилиндра, мм 500

- усилие на поршень, кН не менее 3500

- усилие прижима пушки, кН 360

- время выдавливания массы, с 50

Основное грузоподъемное оборудование на литейном дворе – мостовые краны грузоподъемностью 20/5 и 30/5 т. Некоторые печи объемом 2000 и 2700 м3 дополнительно оборудованы со стороны выдачи шлака мостовыми кранами грузоподъемностью 10 т.

На доменных печах объемом 3200 – 5000 м3 с круглыми литейными дворами устанавливают два кольцевых крана грузоподъемностью по 20 т с подъемно-поворотной колонной грузоподъемностью 5 т. Широко распространена на доменных печах установка консольно-поворотных кранов разной грузоподъемности в районе чугунных леток.

2.7.6. Ковшовое хозяйство

Продукты доменной плавки – чугун и шлак - транспортируются в чугуновозных и шлаковых ковшах.

Чугуновозные ковши применяются грушевидной формы емкостью 100 и 140 т.

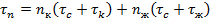

Количество чугуновозных ковшей (парк ковшей) nчк , необходимое в доменном цехе, можно определить по формуле

nчк = nоб + nрем + nрез , (2.18)

где nоб – количество ковшей, находящихся в обороте, шт.;

nрем – количество ковшей, находящихся в ремонте, шт.;

nрез – количество ковшей, находящихся в резерве, шт.

Количество ковшей, находящихся в обороте:

, (2.19)

, (2.19)

где  – годовая производительность цеха, т/год;

– годовая производительность цеха, т/год;

– длительность цикла оборота ковша, ч;

– длительность цикла оборота ковша, ч;

– коэффициент неравномерности выпусков чугуна,

– коэффициент неравномерности выпусков чугуна,

= 1,25;

= 1,25;

– коэффициент заполнения ковша чугуном,

– коэффициент заполнения ковша чугуном,  = 0,8;

= 0,8;

– емкость ковша, т.

– емкость ковша, т.

Количество ковшей, одновременно находящихся в ремонте:

, (2.20)

, (2.20)

где  ,

,  – продолжительность горячего и холодного

– продолжительность горячего и холодного

(капитального) ремонтов соответственно, ч;

,

,  – стойкость футеровки (число наливов) между горя-

– стойкость футеровки (число наливов) между горя-

чими и холодными ремонтами соответственно, шт.

Стойкость футеровки между горячими и холодными ремонтами составляет соответственно 115 – 120 и 350 наливов, продолжительность ремонтов – около 8 и 100 ч.

Количество ковшей в резерве

, (2.21)

, (2.21)

где  – коэффициент, учитывающий неравномерность выпуска

– коэффициент, учитывающий неравномерность выпуска

чугуна,  = 1,25;

= 1,25;

П1 – максимальная производительность одной печи, т/сут;

А – число выпусков чугуна в сутки.

Число выпусков чугуна в сутки на печах объемом до 1700 м3

составляет 6 – 7; до 2000 м3 – 8 – 12; до 2700 м3 – 14 - 16; до

3200 м3 – 18 - 20; до 5500 м3 – 20 - 24.

Количество чугуновозных ковшей миксерного типа рассчитывают аналогично.

Стойкость между горячими и холодными ремонтами составляет 250 и 550 наливов, а их продолжительность – 8 и 150 часов.

Длительность оборота рассчитывается по этапам: налив, перемещение в сталеплавильный цех, продолжительность нахождения в отделении перелива, возврат в доменный цех, простои и т.д.

Типовые емкости чугуновозных ковшей миксерного типа 150, 420 и 600т.

Количество шлаковозовnшл при ковшевой уборке шлака в доменном цехе можно определить по формуле

nшл = nоб + nрем + nрез , (2.22)

где nоб – количество шлаковозов, находящихся в обороте, шт.;

nрем – количество шлаковозов, находящихся в ремонте, шт.;

nрез – количество шлаковозов, находящихся в резерве, шт.

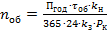

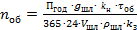

Количество шлаковозов в обороте

, (2.23)

, (2.23)

где Пгод – годовая производительность цеха, т/год;

gшл – выход шлака, gшл = 0,3 – 0,4 т/т чугуна;

– коэффициент неравномерности выпусков шлака,

– коэффициент неравномерности выпусков шлака,

= 1,25;

= 1,25;

– продолжительность цикла оборота шлаковоза,

– продолжительность цикла оборота шлаковоза,

= 4 – 6 ч;

= 4 – 6 ч;

Vшл – объем шлакового ковша, м3;

– плотность жидкого шлака,

– плотность жидкого шлака,  можно принять равной

можно принять равной

1,6 т/м3.

kз – коэффициент заполнения шлакового ковша,

kз = 0,8.

Типовые шлаковые ковши объемом 11 м3, 16 м3 и 16,5 м3.

Количество шлаковых ковшей, находящихся в ремонте:

, (2.24)

, (2.24)

где  – продолжительность капитальных, средних и текущих

– продолжительность капитальных, средних и текущих

ремонтов шлаковозов за кампанию, сут;

– продолжительность кампании ковша между капиталь-

– продолжительность кампании ковша между капиталь-

ными ремонтами, сут.

Продолжительность кампании между капитальными ремонтами принимают равной шести годам или 2190 суток. За это время проводят два средних и шесть текущих ремонтов. Продолжительность капитального, среднего и текущих ремонтов составляет соответственно 3; 2,5 и 1 суток. Таким образом, продолжительность всех ремонтов за кампанию  составляет 14 суток.

составляет 14 суток.

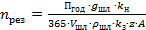

Количество резервных шлаковозов в соответствии с нормами

, (2.25)

, (2.25)

где z – кратность выпуска шлака выпуску чугуна (на печах до

1700 м3 z = 3; 2000 – 2700 м3 z = 2; на печах

свыше 3000 м3 выпускают только нижний шлак,

поэтому z = 1;

A – число выпусков чугуна в сутки.

2.7.7. Отделение разливки чугуна

В отделении располагаются разливочные машины конвейерного типа и оборудование для подачи чугуновозов к машинам, кантования ковшей для слива жидкого чугуна в движущиеся изложницы машины, охлаждения жидкого чугуна и погрузки чушек на железнодорожные платформы.

На машинах разливают весь выплавляемый в доменных печах литейный чугун и частично передельный. Необходимое количество разливочных машин определяют исходя из разницы между максимальным суточным производством чугуна в доменных печах и минимальным суточным потреблением его сталеплавильными агрегатами Qсут.

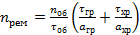

Количество разливочных машин

, (2.26)

, (2.26)

где Qм – суточная производительность одной машины, т/сут.

Суточная производительность машины можно определить по формуле

, (2.27)

, (2.27)

где  – коэффициент, учитывающий потери чугуна при разлив-

– коэффициент, учитывающий потери чугуна при разлив-

ке,  = 0,995;

= 0,995;

Pк – масса чугуна в ковше, т;

– время работы машины в сутки, ч;

– время работы машины в сутки, ч;

– продолжительность цикла разливки одного ковша, ч.

– продолжительность цикла разливки одного ковша, ч.

Время работы машины в сутки принимают равным 20 часам, остальное время затрачивается на ремонтные работы.

Продолжительность цикла разливки одного ковша складывается из времени разливки  и времени между двумя разливками

и времени между двумя разливками

, затрачиваемое на захват и подъем ковша, возврат порожнего ковша, замену ковша, то есть

, затрачиваемое на захват и подъем ковша, возврат порожнего ковша, замену ковша, то есть

. (2.28)

. (2.28)

Время разливки одного ковша

, (2.29)

, (2.29)

где  – расстояние между изложницами,

– расстояние между изложницами,  = 0.3 м;

= 0.3 м;

– число лент машины;

– число лент машины;

– масса чушки, т;

– масса чушки, т;

– скорость движения ленты, м/мин.

– скорость движения ленты, м/мин.

Время между двумя разливками можно принять равным 10 – 15 мин или 0,17 – 0,25 ч.

Наибольшее распространение получили двухленточные разливочные машины с одноместными изложницами для получения чушек массой 45 кг и с двухместными изложницами для получения двух чушек массой по 18 или 23 кг.

Скорость движения ленты разливочных машин составляет 9,1 – 13,8 м/мин.

| <== предыдущая страница | | | следующая страница ==> |

| В шихтовых материалах | | | Доменных цехов |

Дата добавления: 2015-07-26; просмотров: 458; Нарушение авторских прав

Мы поможем в написании ваших работ!