Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Возведение одноэтажных промышленных зданий из сборных ж/б конструкций унифицированных параметров

Особенностью одноэтажных промышленных зданий является редкое расположение фундаментных блоков при пролетах от 12 до» 36 м и шаге колонн от 6 м и более.

Для монтажа одноэтажных промышленных зданий, имеющих значительные размеры в плане, как правило, применяют самоходные универсальные стреловые краны на пневмоколеоном или гусеничном ходу. В том случае, если в здании проектируются постоянные железнодорожные пути, для монтажа могут быть использованы краны на железнодорожном ходу.

До начала монтажа производят геодезическую выверку осей и отметок подошвы будущих фундаментов. .

Как правило, в одноэтажных промышленных зданиях монтаж, ведется по захваткам. Границы захваток устанавливают по температурным швам.

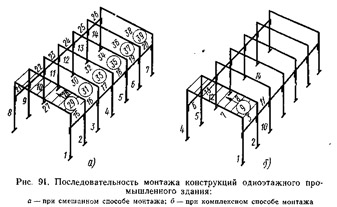

Монтажные работы на захватке могут вестись раздельным,, комплексным или смешанным способами.

| Сущность раздельного способа Сущность раздельного способа монтажа заключается в том, что одинаковые элементы устанавливают сразу на всей захватке. Сначала устанавливают все колонны, затем подкрановые балки, фермы или балки покрытия, плиты перекрытия. Достоинства раздельного способа монтажа заключаются в том, что кран работает ритмично, процессы однообразны, строповочная оснастка меняется редко, смонтированные конструкции легко и удобно выверять. Однако раздельный способ монтажа не дает возможности до момента окончания установки всех конструкций развернуть на захватке другие работы. |

Комплексный способ

Этого недостатка лишен комплексный способ монтажа, когда ведется установка последовательно всех возможных элементов в пределах каждого шага колонн (рис. 91, б).

При комплексном способе монтажа гораздо раньше, чем при раздельном, представляется фронт для других видов работ. Однако этот способ требует особой точности сборки, так как всякое исправление ошибок монтажа сопряжено со значительными трудностями.

При комплексном способе монтажа гораздо раньше, чем при раздельном, представляется фронт для других видов работ. Однако этот способ требует особой точности сборки, так как всякое исправление ошибок монтажа сопряжено со значительными трудностями.

|

Смешанный способ

Поэтому в строительстве чаще всего применяется смешанный способ, когда одни элементы устанавливают раздельно (например, сначала колонны, затем подкрановые балки), а другие — комплексно (балки или фермы и плиты покрытия) (рис. 91, а).

Способы производства монтажных работ отражаются в проекте на технологических картах, где отображается вся технология строительного процесса. В состав технологической карты входит монтажная схема, на которой указывается очередность установки каждого элемента сборных конструкций.

Монтаж колонн начинается с их тщательного обмера. Все отклонения от проектных размеров выше допускаемых должны устраняться, а если сделать это невозможно — колонна бракуется.

Перед установкой длинные колонны оснащаются лестницами и люльками, на боковые гряни наносят масляной краской риски осей подкрановых балок.

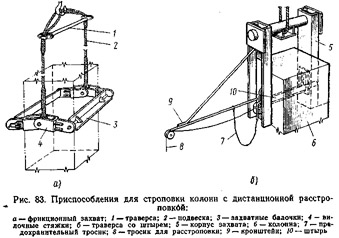

Захватные приспособления для колонн следует выбирать с таким расчетом, чтобы расстроповка их могла осуществляться дистанционно. Примеры таких захватов приведены на рис. 83.

Временное крепление колонн небольшой длины к фундаменту может осуществляться деревянными или стальными клиньями, тяжелые колонны большой длины временно закрепляются кондукторами (см. § 46). С помощью кондукторов осуществляется выведение колонны в вертикальное положение и рихтовка (перемещение).

Сразу после выверки колонны производят заделку колонн в стакане бетонной смесью.

Допускаемые отклонения при монтаже колонн: смещение осей колонн в нижнем сечении относительно разбивочных осей ±5 мм; отклонения осей колонн от вертикали в верхнем сечении: при высоте до 4,5м ±10 мм, до 15 м ±15 мм.

Подкрановые балки стропуются за петли обычной траверсой или непосредственно за конструкцию клещевыми захватами. После установки подкрановой балки на консоли колонн она должна быть временно закреплена анкерными болтами и выверена в горизонтальной и вертикальной плоскостях. После этого сваривают закладные детали балок и замоноличивают стык. Рабочие, выполняющие эти операции, находятся на люльках, закрепленных предварительно к колоннам.

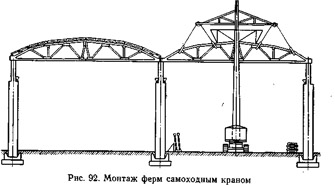

Монтаж балок и ферм покрытия осуществляется при движении крана но центру пролета (рис. 92).

Временное крепление колонн небольшой длины к фундаменту может осуществляться деревянными или стальными клиньями, тяжелые колонны большой длины временно закрепляются кондукторами (см. § 46). С помощью кондукторов осуществляется выведение колонны в вертикальное положение и рихтовка (перемещение).

Сразу после выверки колонны производят заделку колонн в стакане бетонной смесью.

Допускаемые отклонения при монтаже колонн: смещение осей колонн в нижнем сечении относительно разбивочных осей ±5 мм; отклонения осей колонн от вертикали в верхнем сечении: при высоте до 4,5м ±10 мм, до 15 м ±15 мм.

Подкрановые балки стропуются за петли обычной траверсой или непосредственно за конструкцию клещевыми захватами. После установки подкрановой балки на консоли колонн она должна быть временно закреплена анкерными болтами и выверена в горизонтальной и вертикальной плоскостях. После этого сваривают закладные детали балок и замоноличивают стык. Рабочие, выполняющие эти операции, находятся на люльках, закрепленных предварительно к колоннам.

Монтаж балок и ферм покрытия осуществляется при движении крана но центру пролета (рис. 92).

Перед подъемом крупнопролетные балки или фермы проходят технический осмотр и укрупняются, если в этом есть необходимость. Для их строповки разработан целый ряд приспособлений, позволяющих поднимать конструкцию за две или четыре точки в положении, близком к проектному. Большинство захватных приспособлений позволяет осуществлять дистанционную раостроповку. Одновременно с монтажом ферм устанавливают предусмотренные проектом связи и распорки.

Балки и фермы покрытия ввиду их небольшой устойчивости помимо установки на анкерные болты закрепляют винтовыми распорками со струбцинами к смежным фермам или балкам (см. рис. 89). При установке ферм допускаются отклонения от проектного положения конструкций в следующих пределах: смещение продольной оси фермы с разбивочной оси на опорной поверхности колонны ±5 мм, отношение отметок опорных узлов ферм ±20 мм.

Временные крепления ферм и балок можно снимать только после укладки и приварки закладных деталей плит перекрытия.

Плиты перекрытия укладывают на фермы или балки и крепят к ним сваркой закладных деталей. Стыки между плитами заделывают раствором на быетротвердеющем цементе.

Для индустриализации и сокращения сроков строительства, монтаж перекрытий промышленных одноэтажных зданий площадью более 50 тыс. м2 целесообразно осуществлять крупными блоками, собранными из металлоконструкций на строительной площадке. Размеры крупных блоков покрытия соответствуют размерам сетки колонн, предусмотренной проектом.

Перед подъемом крупнопролетные балки или фермы проходят технический осмотр и укрупняются, если в этом есть необходимость. Для их строповки разработан целый ряд приспособлений, позволяющих поднимать конструкцию за две или четыре точки в положении, близком к проектному. Большинство захватных приспособлений позволяет осуществлять дистанционную раостроповку. Одновременно с монтажом ферм устанавливают предусмотренные проектом связи и распорки.

Балки и фермы покрытия ввиду их небольшой устойчивости помимо установки на анкерные болты закрепляют винтовыми распорками со струбцинами к смежным фермам или балкам (см. рис. 89). При установке ферм допускаются отклонения от проектного положения конструкций в следующих пределах: смещение продольной оси фермы с разбивочной оси на опорной поверхности колонны ±5 мм, отношение отметок опорных узлов ферм ±20 мм.

Временные крепления ферм и балок можно снимать только после укладки и приварки закладных деталей плит перекрытия.

Плиты перекрытия укладывают на фермы или балки и крепят к ним сваркой закладных деталей. Стыки между плитами заделывают раствором на быетротвердеющем цементе.

Для индустриализации и сокращения сроков строительства, монтаж перекрытий промышленных одноэтажных зданий площадью более 50 тыс. м2 целесообразно осуществлять крупными блоками, собранными из металлоконструкций на строительной площадке. Размеры крупных блоков покрытия соответствуют размерам сетки колонн, предусмотренной проектом.

|

Сущность метода

Сущность метода и отличие его от традиционных способов монтажа состоит в том, что подавляющая часть работ по устройству покрытий переносится на конвейерную линию, действующую на уровне земли в непосредственной близости от строящегося здания.

Конвейерная линия представляет собой рельсовый путь, по которому лебедками на специальных тележках перемещаются блоки покрытия. По мере передвижения блока по конвейеру он оетанавли-пается последовательно на каждом из постов, где производится оборка металлоконструкций блока, их окраска, укладка профилированного настила, устройство парогазоизоляции, утепляющего слоя, водоизоляционного слоя, остекление фонаря и установка различных систем коммуникаций в габаритах несущих конструкций блока покрытия. Количество постов-стоянок в конвейере зависит от принятой технологии различных операций.

Каждый пост-стоянка конвейерной линии оборудуется необходимыми подъемно-транспортными и монтажными машинами и механизмами, приспособлениями, инвентарем, инструментом.

В зоне действия транспортных средств вдоль постов-стоянок располагают склады строительных материалов и металлоконструкций, а также участки для их сортировки и предварительного укрупнения.

Сошедший с конвейера законченный блок подается непосредственно к месту монтажа и устанавливается в проектное положение с помощью выбранных для конкретных условий подъемных и транспортных средств. Например, на строительстве механосборочного корпуса № 9 Горьковского автозавода с помощью башенного крана БК-1000 грузоподъемностью 100 Т готовые блоки с конвейерной линии поднимались -и устанавливались на тележку, передвигающуюся по подкрановым

балкам вдоль монтируемого пролета. Буксировка тележки осуществлялась трактором.

Доставленный к месту установки блок покрытия поднимался домкратами на уровень опорных частей колонн, после чего болтами производилось соединение его с колоннами.

Опыт строительства в г. Горьком использован при проектировании таких объектов как КамАЗ, Арзамасский, Орский и Ижорский заводы.

Монтаж стеновых железобетонных панелей одноэтажных промышленных зданий производится при помощи кранов со стандартным стреловым оборудованием.

Рабочим местом при монтаже стенового ограждения служат леса, подмости или люльки. Устройство таких рабочих мест на высоте требует больших затрат труда.

Правила техники безопасности предусматривают устройство рабочего места внутри здания, чтобы не требовалось монтируемые панели поднимать над рабочими-монтажниками. Однако при таком расположении рабочего места установка стеновых панелей в проектное положение затрудняется из-за наличия связей между колоннами и подкрановых балок.

Наиболее удобно и безопасно осуществлять монтаж стеновых панелей краном Э-1254, оборудованным башней и маневренной монтажной площадкой (рис. 93).

При установке панелей, расстроповке и оформлении монтажных стыков рабочие находятся на монтажной площадке. Она может перемещаться в вертикальном направлении по башне и в горизонтальном направлении — к монтируемой стене и обратно. Во время подъема панелей площадка находится в крайнем заднем положении, а при установке панелей и оформлении стыков — в крайнем переднем.

Перемещение монтажной площадки в рабочее положение производится монтажниками с пульта управления, находящегося на самой площадке. Подъемом панелей и перемещением крана машинист управляет из кабины. Связь между машинистом и монтажниками поддерживается при помощи переговорного устройства.

12. Возведение зданий в опалубках специального назначения.

Опалубки специального назначения:

-Пневматическая опалубка

-Несъемная опалубка

-Греющая опалубка

Пневматическая опалубка.

Для возведения сооружений и отдельных элементов криволинейной поверхности экономически целесообразно использовать пневматическую опалубку. Ее успешно применяют для возведения коллекторов, покрытий купольных сооружений диаметром до 36 м и сводчатых тонкостенных конструкций при пролете 12...18 м. С помощью пневмоопалубки можно возводить склады, производственные здания, ангары для разнообразной техники, хранилища зерна и удобрений, системы коллекторов и трубопроводов, спортивные сооружения.

Этот вид опалубки выполняют в виде гибкой оболочки из высокопрочной прорезиненной ткани толщиной 0,3...0,5 мм или прочной полимерной пленки, пленки из резинолатексных материалов, наполненной сжатым воздухом или пневматически поддерживающих элементов с формообразующей оболочкой. В рабочем положении опалубка поддерживается за счет избыточного давления воздуха. Опалубку раскраивают по специальным выкройкам, сшивают, швы проклеивают тем же материалом. Опалубку закрепляют по контуру основания, затем в нее нагнетают воздух под давлением 0,05 МПа.

Перед бетонированием ее поверхность покрывают эмульсионной смазкой. Армирование выполняют из дисперсного армированного стекловолокна или из обычной сетки. Бетон наносят набрызгом или послойно. Когда бетон приобретает проектную прочность, опалубку отделяют от бетона. Для ускоренного твердения бетона возможна подача в опалубку пара или подогретого воздуха.

Пневматическая опалубка не требует больших затрат на транспортирование, монтаж и эксплуатацию. С помощью такой опалубки можно возводить конструкции в самых труднодоступных местах.

Важными преимуществами пневмоопалубок является их малая масса, высокая оборачиваемость и низкая трудоемкость монтажа и демонтажа.

При работе с пневмоопалубкой необходимо в ней постоянно поддерживать рабочее давление около 1,2 кПа. Воздухоподающая установка должна работать в автоматическом режиме, давление внутри опалубки следует постоянно контролировать манометрами. Для прохода рабочих под оболочку опалубки устраивают входной шлюз с двумя плотно закрывающимися дверями.

Бетонную смесь наносят установкой «пневмобетон», начиная снизу от фундамента вверх, к замку, по зонам и на полную конструктивную высоту. Рабочие располагаются на автогидроподъемнике, толщину слоя набрызга контролируют путем предварительной установки на опалубке специальных маяков, показывающих проектную толщину конструкции.

При укладке бетонной смеси в несколько слоев с применением торкретирования для обеспечения надежного сцепления поверхность ранее уложенного бетона должна быть тщательно увлажнена. Кроме этого, разница по срокам нанесения бетона на смежных участках опалубки не должна превышать 2...4 ч, так как при больших сроках деформации опалубки при укладке смеси могут передаться и вызвать нарушение структуры твердеющего бетона на соседнем участке. Для предотвращения высушивания твердеющего бетона от воздействия ветра и солнечной радиации его поверхность сразу после укладки слоя проектной толщины покрывают методом напыления защитной пленкой, препятствующей активному испарению влаги.

При достижении бетоном проектной прочности осуществляют распалубливание. Первоначально снимают внутреннее давление в системе и опалубке, затем демонтируют крепежные устройства. Опалубка легко отделяется от вертикальных и горизонтальных поверхностей уже набравшего прочность бетона; после очистки ее сворачивают и подготавливают для повторного использования.

Несъемная опалубка.

Рациональным направлением в строительстве является разумное сочетание монолитного железобетона и сборных конструкций. Часто эффективным оказывается комбинированное применение сборных и монолитных ограждающих конструкций стен, перекрытий и других конструктивных элементов. Несъемная опалубка после укладки монолитного бетона и завершения последующих процессов остается в теле забетонированной конструкции и работает в ней как одно целое. Опалубка не только образует форму сооружения, его архитектурное оформление, но и защищает поверхность от атмосферных воздействий, повышает прочностные характеристики конструкции, улучшает режим твердения бетона. Выпуски арматуры в виде змейки и сама внутренняя поверхность панели неровная, шероховатая, способствуют лучшему контакту с укладываемым монолитным бетоном. Применение несъемной опалубки способствует значительному повышению производительности труда.

В качестве материала несъемной опалубки можно использовать стальной профилированный настил, различный листовой материал, керамические и стеклянные блоки и даже металлические сетки. Опалубка может быть изготовлена также из плоских, ребристых и корытообразных профильных плит из железобетона, бетона, армоцемента, стеклоцемента, фиброцемента. Такие плиты применяют для бетонирования монолитных конструкций и сооружений простой конфигурации и с большими опалубливаемыми поверхностями; их устанавливают в проектное положение с помощью кранов, внешние плоскости этих элементов должны совпадать с поверхностью возводимой монолитной конструкции. Крепление таких плит осуществляют путем сварки их выпусков и арматурного каркаса монолитной конструкции. Возможны также варианты крепления с помощью инвентарных крепежных и поддерживающих устройств (прогонов, подкосов, схваток), которые после бетонирования и набора бетоном начальной достаточной прочности снимают и применяют повторно.

В зависимости от функционального назначения опалубку используют как формообразующую конструкцию, опалубку-облицовку и опалубку-изоляцию, часто совмещая все или часть этих функций. В любом случае эти элементы являются наружной поверхностью возводимой конструкции, поэтому могут иметь- как различную фактуру, так и отделку различными плитками и другими материалами, наносимыми в заводских условиях. Учитывая заводское или полигонное изготовление опалубки, ее размеры, форма и конфигурация могут быть различными в зависимости от требований проекта (рис. 25.1).

При установке панелей, расстроповке и оформлении монтажных стыков рабочие находятся на монтажной площадке. Она может перемещаться в вертикальном направлении по башне и в горизонтальном направлении — к монтируемой стене и обратно. Во время подъема панелей площадка находится в крайнем заднем положении, а при установке панелей и оформлении стыков — в крайнем переднем.

Перемещение монтажной площадки в рабочее положение производится монтажниками с пульта управления, находящегося на самой площадке. Подъемом панелей и перемещением крана машинист управляет из кабины. Связь между машинистом и монтажниками поддерживается при помощи переговорного устройства.

12. Возведение зданий в опалубках специального назначения.

Опалубки специального назначения:

-Пневматическая опалубка

-Несъемная опалубка

-Греющая опалубка

Пневматическая опалубка.

Для возведения сооружений и отдельных элементов криволинейной поверхности экономически целесообразно использовать пневматическую опалубку. Ее успешно применяют для возведения коллекторов, покрытий купольных сооружений диаметром до 36 м и сводчатых тонкостенных конструкций при пролете 12...18 м. С помощью пневмоопалубки можно возводить склады, производственные здания, ангары для разнообразной техники, хранилища зерна и удобрений, системы коллекторов и трубопроводов, спортивные сооружения.

Этот вид опалубки выполняют в виде гибкой оболочки из высокопрочной прорезиненной ткани толщиной 0,3...0,5 мм или прочной полимерной пленки, пленки из резинолатексных материалов, наполненной сжатым воздухом или пневматически поддерживающих элементов с формообразующей оболочкой. В рабочем положении опалубка поддерживается за счет избыточного давления воздуха. Опалубку раскраивают по специальным выкройкам, сшивают, швы проклеивают тем же материалом. Опалубку закрепляют по контуру основания, затем в нее нагнетают воздух под давлением 0,05 МПа.

Перед бетонированием ее поверхность покрывают эмульсионной смазкой. Армирование выполняют из дисперсного армированного стекловолокна или из обычной сетки. Бетон наносят набрызгом или послойно. Когда бетон приобретает проектную прочность, опалубку отделяют от бетона. Для ускоренного твердения бетона возможна подача в опалубку пара или подогретого воздуха.

Пневматическая опалубка не требует больших затрат на транспортирование, монтаж и эксплуатацию. С помощью такой опалубки можно возводить конструкции в самых труднодоступных местах.

Важными преимуществами пневмоопалубок является их малая масса, высокая оборачиваемость и низкая трудоемкость монтажа и демонтажа.

При работе с пневмоопалубкой необходимо в ней постоянно поддерживать рабочее давление около 1,2 кПа. Воздухоподающая установка должна работать в автоматическом режиме, давление внутри опалубки следует постоянно контролировать манометрами. Для прохода рабочих под оболочку опалубки устраивают входной шлюз с двумя плотно закрывающимися дверями.

Бетонную смесь наносят установкой «пневмобетон», начиная снизу от фундамента вверх, к замку, по зонам и на полную конструктивную высоту. Рабочие располагаются на автогидроподъемнике, толщину слоя набрызга контролируют путем предварительной установки на опалубке специальных маяков, показывающих проектную толщину конструкции.

При укладке бетонной смеси в несколько слоев с применением торкретирования для обеспечения надежного сцепления поверхность ранее уложенного бетона должна быть тщательно увлажнена. Кроме этого, разница по срокам нанесения бетона на смежных участках опалубки не должна превышать 2...4 ч, так как при больших сроках деформации опалубки при укладке смеси могут передаться и вызвать нарушение структуры твердеющего бетона на соседнем участке. Для предотвращения высушивания твердеющего бетона от воздействия ветра и солнечной радиации его поверхность сразу после укладки слоя проектной толщины покрывают методом напыления защитной пленкой, препятствующей активному испарению влаги.

При достижении бетоном проектной прочности осуществляют распалубливание. Первоначально снимают внутреннее давление в системе и опалубке, затем демонтируют крепежные устройства. Опалубка легко отделяется от вертикальных и горизонтальных поверхностей уже набравшего прочность бетона; после очистки ее сворачивают и подготавливают для повторного использования.

Несъемная опалубка.

Рациональным направлением в строительстве является разумное сочетание монолитного железобетона и сборных конструкций. Часто эффективным оказывается комбинированное применение сборных и монолитных ограждающих конструкций стен, перекрытий и других конструктивных элементов. Несъемная опалубка после укладки монолитного бетона и завершения последующих процессов остается в теле забетонированной конструкции и работает в ней как одно целое. Опалубка не только образует форму сооружения, его архитектурное оформление, но и защищает поверхность от атмосферных воздействий, повышает прочностные характеристики конструкции, улучшает режим твердения бетона. Выпуски арматуры в виде змейки и сама внутренняя поверхность панели неровная, шероховатая, способствуют лучшему контакту с укладываемым монолитным бетоном. Применение несъемной опалубки способствует значительному повышению производительности труда.

В качестве материала несъемной опалубки можно использовать стальной профилированный настил, различный листовой материал, керамические и стеклянные блоки и даже металлические сетки. Опалубка может быть изготовлена также из плоских, ребристых и корытообразных профильных плит из железобетона, бетона, армоцемента, стеклоцемента, фиброцемента. Такие плиты применяют для бетонирования монолитных конструкций и сооружений простой конфигурации и с большими опалубливаемыми поверхностями; их устанавливают в проектное положение с помощью кранов, внешние плоскости этих элементов должны совпадать с поверхностью возводимой монолитной конструкции. Крепление таких плит осуществляют путем сварки их выпусков и арматурного каркаса монолитной конструкции. Возможны также варианты крепления с помощью инвентарных крепежных и поддерживающих устройств (прогонов, подкосов, схваток), которые после бетонирования и набора бетоном начальной достаточной прочности снимают и применяют повторно.

В зависимости от функционального назначения опалубку используют как формообразующую конструкцию, опалубку-облицовку и опалубку-изоляцию, часто совмещая все или часть этих функций. В любом случае эти элементы являются наружной поверхностью возводимой конструкции, поэтому могут иметь- как различную фактуру, так и отделку различными плитками и другими материалами, наносимыми в заводских условиях. Учитывая заводское или полигонное изготовление опалубки, ее размеры, форма и конфигурация могут быть различными в зависимости от требований проекта (рис. 25.1).

Рис. 25.1. Несъемная опалубка: а — общий вид массива с опалубкой-облицовкой; б —железобетонная плита плоская; в — то же, ребристая; г — плоская армоцементная плита; д — армопакет; 1 — плита; 2 — бетон массива; 3 — армокаркас; 4 — шероховатая поверхность; 5 — ребро плиты; 6 — отверстия; 7 — плита с выступающими анкерами; 8 — тканая сетка; 9 — сварная сетка;10— прижимные прутки

Греющие опалубки

Щиты такой опалубки снабжены нагревательными элементами, вмонтированными с тыльной стороны палубы и закрытыми слоем утеплителя. Нагревательными элементами могут быть снабжены щиты любой опалубки (мелкощитовой, крупнощитовой, объемно-переставной, катучей, скользящей и т. д.). Применяют греющие опалубки при бетонировании в зимних условиях, а также для ускорения твердения бетона в летних условиях с целью ускорения работ и сокращения производственного цикла. Передача тепла в таких опалубках происходит путем теплопроводности, т. е. контактным способом от нагретой поверхности опалубки к примыкающему бетону.

Греющая опалубкаимеет палубу из металлического листа или водостойкой фанеры, с тыльной стороны которой расположены электрические нагревательные элементы. В современных опалубках в качестве нагревателей используются греющие провода и кабели, сетчатые и углеродные ленточные нагреватели, токопроводящие покрытия и др. Наиболее эффективны кабели из константановой проволоки в термостойкой изоляции, изоляция в свою очередь защищена от механических повреждений металлическим чулком (рис. 25.7). Рис. 25.1. Несъемная опалубка: а — общий вид массива с опалубкой-облицовкой; б —железобетонная плита плоская; в — то же, ребристая; г — плоская армоцементная плита; д — армопакет; 1 — плита; 2 — бетон массива; 3 — армокаркас; 4 — шероховатая поверхность; 5 — ребро плиты; 6 — отверстия; 7 — плита с выступающими анкерами; 8 — тканая сетка; 9 — сварная сетка;10— прижимные прутки

Греющие опалубки

Щиты такой опалубки снабжены нагревательными элементами, вмонтированными с тыльной стороны палубы и закрытыми слоем утеплителя. Нагревательными элементами могут быть снабжены щиты любой опалубки (мелкощитовой, крупнощитовой, объемно-переставной, катучей, скользящей и т. д.). Применяют греющие опалубки при бетонировании в зимних условиях, а также для ускорения твердения бетона в летних условиях с целью ускорения работ и сокращения производственного цикла. Передача тепла в таких опалубках происходит путем теплопроводности, т. е. контактным способом от нагретой поверхности опалубки к примыкающему бетону.

Греющая опалубкаимеет палубу из металлического листа или водостойкой фанеры, с тыльной стороны которой расположены электрические нагревательные элементы. В современных опалубках в качестве нагревателей используются греющие провода и кабели, сетчатые и углеродные ленточные нагреватели, токопроводящие покрытия и др. Наиболее эффективны кабели из константановой проволоки в термостойкой изоляции, изоляция в свою очередь защищена от механических повреждений металлическим чулком (рис. 25.7).

Рис. 25.7. Технические средства для кондуктивного нагрева бетона:а — термоактивная опалубка с греющим кабелем; б — то же, с сетчатыми нагревателями; в — термоактивное гибкое покрытие с греющими проводами; 1 — греющий кабель; 2 — асбестовый лист; 3 — минеральная вата; 4 — защитный стальной лист; 5 — клемма; 6 — палуба из фанеры; 7 — разводящие шины; 8 — сетчатые нагреватели; 9 — защитный чехол; 10 — алюминиевая фольга; 11—отверстия для крепления покрытия; 12 —утеплитель; 13—листовая резина; 14 — греющий провод; 15 — коммутационные выводы

Нашли применение плоские графитопластиковые нагреватели, которые представляют собой графитовую ткань, которая по контуру окантована электродами, подключенными к коммутационным проводам. Этот нагреватель помещен в стеклопластиковую или полипропиленовую изоляцию, общая толщина щита не превышает 2 мм. Щиты могут выпускаться различных размеров в плане, имеют низкую стоимость. Щиты можно располагать с наружной или внутренней стороны палубы, но оптимальным считается их расположение между щитами палубы на расстоянии 5...6 мм от внутренней поверхности, что повышает срок эксплуатации до 50...60 тыс. ч. Температура на рабочей поверхности — в пределах 80...120°С, для получения 70% марочной прочности достаточно эксплуатации установки в течение 24...36 ч (в зависимости от температуры наружного воздуха) при рваном режиме прогрева.

Сетчатые нагреватели из металла изолируют с двух сторон прокладкой тонких асбестовых листов, лист с тыльной стороны дополнительно покрывают теплоизоляцией. В греющую опалубку может быть переоборудована любая инвентарная опалубка с палубой из стали или фанеры. Опалубку применяют при возведении тонкостенных и среднемассив-ных конструкций, а также при замоноличивании узлов сборных железобетонных элементов.

Термоактивная опалубка, собираемая в построечных условиях (рис. 25.8), состоит из щитов (стальных или фанерных); греющего устройства, включающего набор плоских проволочных спиралей либо ТЭНов; электроизоляционного слоя между греющим устройством и щитом опалубки; тепловой защиты на внешней поверхности. Эта опалубка имеет такую же форму, как и опалубка для бетонирования в летних условиях, но снаружи к ней примыкает обогревающее устройство и теплоизоляционные слои. Рис. 25.7. Технические средства для кондуктивного нагрева бетона:а — термоактивная опалубка с греющим кабелем; б — то же, с сетчатыми нагревателями; в — термоактивное гибкое покрытие с греющими проводами; 1 — греющий кабель; 2 — асбестовый лист; 3 — минеральная вата; 4 — защитный стальной лист; 5 — клемма; 6 — палуба из фанеры; 7 — разводящие шины; 8 — сетчатые нагреватели; 9 — защитный чехол; 10 — алюминиевая фольга; 11—отверстия для крепления покрытия; 12 —утеплитель; 13—листовая резина; 14 — греющий провод; 15 — коммутационные выводы

Нашли применение плоские графитопластиковые нагреватели, которые представляют собой графитовую ткань, которая по контуру окантована электродами, подключенными к коммутационным проводам. Этот нагреватель помещен в стеклопластиковую или полипропиленовую изоляцию, общая толщина щита не превышает 2 мм. Щиты могут выпускаться различных размеров в плане, имеют низкую стоимость. Щиты можно располагать с наружной или внутренней стороны палубы, но оптимальным считается их расположение между щитами палубы на расстоянии 5...6 мм от внутренней поверхности, что повышает срок эксплуатации до 50...60 тыс. ч. Температура на рабочей поверхности — в пределах 80...120°С, для получения 70% марочной прочности достаточно эксплуатации установки в течение 24...36 ч (в зависимости от температуры наружного воздуха) при рваном режиме прогрева.

Сетчатые нагреватели из металла изолируют с двух сторон прокладкой тонких асбестовых листов, лист с тыльной стороны дополнительно покрывают теплоизоляцией. В греющую опалубку может быть переоборудована любая инвентарная опалубка с палубой из стали или фанеры. Опалубку применяют при возведении тонкостенных и среднемассив-ных конструкций, а также при замоноличивании узлов сборных железобетонных элементов.

Термоактивная опалубка, собираемая в построечных условиях (рис. 25.8), состоит из щитов (стальных или фанерных); греющего устройства, включающего набор плоских проволочных спиралей либо ТЭНов; электроизоляционного слоя между греющим устройством и щитом опалубки; тепловой защиты на внешней поверхности. Эта опалубка имеет такую же форму, как и опалубка для бетонирования в летних условиях, но снаружи к ней примыкает обогревающее устройство и теплоизоляционные слои.

Рис. 25.8. Схема греющей опалубки:а — с проволочным нагревателем; б — с трубчатым нагревателем (ТЭН); 1 — щит стальной опалубки; 2 — асбестовый картон; 3 — проволочный нагреватель на абестоцементном листе; 4 — минеральная вата; 5 — фанера; 6 — стальной лист для крепления ТЭН; 7 — трубчатый нагреватель

Термоактивное покрытие (ТРАП)— легкое, гибкое устройство с углеродными ленточными нагревателями или греющими проводами, обеспечивающими нагрев поверхности соприкосновения до 50°С. Основой покрытия является стеклохолст, к которому и крепят нагреватели. Для теплоизоляции применяют листовое стекловолокно с экранированным слоем из фольги. В качестве гидроизоляции используют прорезиненную ткань.

Гибкое покрытие можно изготавливать различных размеров. Для крепления отдельных покрытий между собой предусмотрены специальные зажимы. Покрытие можно располагать на вертикальных, горизонтальных и наклонных поверхностях конструкций. По окончании работы с покрытием на одном месте его снимают, очищают и для удобства транспортирования сворачивают в рулон. Наиболее эффективно применение ТРАП при интенсификации твердения плит перекрытий и покрытий, устройстве подготовки под полы.

13. Открытый способ возведения подземных сооружений.

Открытый способ основан на отрывке котлована с естественными откосами или шпунтовым ограждением, на дне которого возводят подземное сооружение. По окончанию работ котлован засыпают грунтом. Способ применяют при сравнительно небольшой глубине сооружения (до 15 м) и преимущественно в сухих грунтах.

Открытый способ значительно облегчает условия возведения подземных сооружений, так как могут быть применены высокопроизводительные машины общестроительного типа и крупноразмерные конструкции при неограниченном фронте работ. Открытым способом могут быть возведены подземные сооружения любого назначения, закладываемые на небольшой глубине от поверхности земли под свободной от застройки территорией. Особенно целесообразно применять открытый способ ведения работ при строительстве станций метрополитена, камер съездов, городских транспортных и пешеходных тоннелей, при возведении переходных участков от подземных линий метрополитена к наземным, при врезке горных тоннелей в пологие склоны и т.п.

В городских условиях, где трасса тоннеля метрополитена или коллектора пересекает жилые кварталы с большим числом зданий, сооружений и подземных коммуникаций, вопрос о выборе способа ведения работ необходимо решать на основе технико-экономического сравнения вариантов. Недостатками открытого способа строительства подземных сооружений являются: нарушение нормальной жизни города на длительный период; необходимость переноса значительной части инженерных сетей и коммуникаций, попадающих в зону ведения работ; необходимость усиления фундаментов расположенных вблизи зданий и сооружений, а в некоторых случаях их сноса; устройство временных мостов через котлованы и водоотводы.

При строительстве открытым способом необходимо проектировать земляные работы по рытью котлованов и траншей. Выбор между котлованным и траншейным способами следует также осуществлять на основе технико-экономического сравнения вариантов. Если трассу проектируют под широкой уличной магистралью, где тоннель будет занимать не всю ширину проезжей части или где возможно использование для движения городского транспорта другой магистрали, обычно целесообразно применение котлованов с наклонными стенами, расположенными под углом естественного откоса пород.

В стесненных условиях применяют котлованы с вертикальными стенами или траншейный способ. Котлованы и траншеи с вертикальными стенами необходимо закреплять. Лучшими видами крепи являются инвентарные металлические или деревянно-металлические, хотя часто применяют деревянные конструкции. При расположении уровня подземных вод выше подошвы подземного сооружения в зависимости от свойств водоносных пород необходимо применять искусственное водопонижение, шпунтовое ограждение, искусственное замораживание или другие способы.

Проект организации работ в котлованах с откосами отличается большей простотой. Здесь можно использовать высокопроизводительные экскаваторы и другие землеройные машины. Крутизну откосов принимают равной углу внутреннего трения пород с учетом глубины котлована.

Для возведения обделки по спланированному дну котлована предусматривают устройство щебеночной подготовки толщиной 10 см с покрытием ее стяжкой толщиной 5 см из цементного раствора или укладывают тощий бетон. При проектировании монолитной обделки в котловане с вертикальными стенками на подготовленном основании предусматривают в первую очередь возведение защитных стенок на полную высоту.

Для возведения полносборной или комбинированной обделки применяют монтажные краны, грузоподъемность которых зависит от массы наиболее тяжелого конструктивного элемента. Удобно с точки зрения организации работ на строительной площадке использовать козловые краны, перемещающиеся вдоль котлована по рельсам, проложенным на определенном расстоянии от бровок котлована. При строительстве городских транспортных и пешеходных тоннелей, а также многопролетных станций метрополитена в связи с большой общей шириной монтируемого сооружения козловые краны не применяют. Для монтажа конструкций в этих условиях используют стреловые самоходные краны грузоподъемностью 12—25 т.

При траншейном способе в первую очередь предусматривают проходку траншей, в которых возводят стены подземного сооружения, а затем разрабатывают котлован для перекрытия. Выемку ядра тоннеля осуществляют закрытым способом под защитой возведенной обделки.

Строительство подводных тоннелей, расположенных непосредственно под зеркалом воды, осуществляют способом погружения крупных секций. В проекте на строительство подводного тоннеля предусматривают следующие работы: разработку подводного котлована и подготовку основания тоннеля, транспортирование на плаву секций к месту опускания, опускание секций под воду на проектную отметку и их стыкование, ликвидацию временных торцевых перегородок в секциях, устройство постоянной гидроизоляции и внутренних конструкций на участках стыкования, обратную засыпку котлована до уровня естественного дна водоема. Глубину котлована определяют в зависимости от проектного профиля тоннеля (на практике она не превышает 40 м от уровня воды).

14. Классификация методов возведения зданий.

Технология возведения зданий включает в себя многочисленные процессы, осуществляемые на строительной площадке. Многообразие конструктивных решений многоэтажных зданий базируется на использовании различных методов и приемов возведения конструкций, обеспечивающих сокращение сроков строительства, повышение качества и надежности зданий и сооружений.

На выбор метода возведения сборных зданий оказывают существенное влияние их конструктивные решения, габариты, масса монтируемых элементов, в также размеры территории постройки или стесненность строительной площадки. В практике строительства утвердились следующие методы возведения: наращивания, подращивания (подъем этажей и перекрытий), надвижки, поворота, выталкивания и их сочетание.

Так, в зависимости от степени крупности монтажных элементов имеет место по- элементный монтаж зданий укрупненными плоскими и объемными блоками, этажами и частями зданий.

Метод наращивания - это широко распространенный метод, состоящий в последовательном наращивании элементов здания по вертикали и горизонтали снизу вверх. По технике исполнения метод наращивания разделяется на свободный, ограниченно- свободный и принудительный монтаж конструктивных элементов. Это разделение связано со степенью использования монтажных приспособлений, обеспечивающих выверку элементов в проектное положение без участия грузоподъемных механизмов.

Метод подращивания включает способы подъема перекрытий, этажей или отдельных объемных блоков. Возведение здания методом подъема перекрытий предусматривает изготовление пакета перекрытий на уровне отметки дневной поверхности с после- дующим подъемом по направляющим в виде колонн и установкой в проектное положение на заданном уровне.

Способ подъема этажей состоит в возведении этажей на перекрытиях с последующим подъемом с помощью специальных средств на проектную отметку. Разновидностью метода подъема этажей является возведение зданий из объемных блоков, перемещаемых с помощью подъемников по специальным направляющим в виде колонн, стоек и рам. Первоначально осуществляется подъем и установка в проектное положение блоков верхнего этажа. Затем - подращивание блоков остальных этажей.

Метод подращивания обеспечивает возведение зданий и сооружений с различными объемно-пространственными и архитектурно-планировочным и решениями, что существенно расширяет область применения.

Метод надвижки состоит в возведении здания, сооружения или его части на специальной платформе, после чего производится его транспортирование к месту установки на заранее подготовленный фундамент. Данный метод нашел широкое применение при реконструкции промышленных объектов, обустройстве нефте-газовых месторождений в условиях отсутствия дорог и др. случаях.

Более масштабное применение метод надвижки получил при конвейерной системе возведения покрытий одноэтажных промышленных зданий.

Метод поворота применяется при возведении частей зданий и сооружений, когда производится монтаж элементов в горизонтальном положении с последующим перемещением в вертикальное положение относительно шарнирной связи с фундаментом или другой заглубленной его частью. Данный метод успешно используется при возведении инженерных сооружений, объектов химических предприятий, опор ЛЭП, а также стеновых ограждений одноэтажных промзданий.

Применение специальных средств механизации расширяет методы возведения зданий и сооружений. Так, использование плавсредств и летательных аппаратов обеспечивает возведение зданий, сооружений или его частей с более высокой степенью укрупнения объемных блоков и их полной готовностью к эксплуатации.

Большое влияние на интенсивность возведения зданий оказывает комплекс организационно-технологических факторов, определяющих направление и развитие монтажных процессов возведения, последовательность установки конструкций, способы их доставки, уровень организационно-технологической надежности строительных процессов и их взаимосвязи во времени и пространстве.

Под каждым из перечисленных методов подразумеваются определенный ведущий и подчиненные ему вспомогательные процессы. Однако, их роль в общем технологическом процессе возведения здания чаще всего ограничена. Следовательно, методы выполнения отдельных видов работ на различных стадиях строительства зданий и сооружений необходимо интегрировать в общую технологическую цепочку производства - технологию возведения зданий и сооружений.

Возведение зданий и сооружений, как правило, включает комплекс работ, связанных с устройством подземной и надземной частей. В зависимости от конструктивно- технологических особенностей, характеристик основания, условий строительства и назначения зданий методы и технологии возведения заглубленной и надземной частей могут существенно отличаться.

15. Возведение зданий в скользящей опалубке. Рис. 25.8. Схема греющей опалубки:а — с проволочным нагревателем; б — с трубчатым нагревателем (ТЭН); 1 — щит стальной опалубки; 2 — асбестовый картон; 3 — проволочный нагреватель на абестоцементном листе; 4 — минеральная вата; 5 — фанера; 6 — стальной лист для крепления ТЭН; 7 — трубчатый нагреватель

Термоактивное покрытие (ТРАП)— легкое, гибкое устройство с углеродными ленточными нагревателями или греющими проводами, обеспечивающими нагрев поверхности соприкосновения до 50°С. Основой покрытия является стеклохолст, к которому и крепят нагреватели. Для теплоизоляции применяют листовое стекловолокно с экранированным слоем из фольги. В качестве гидроизоляции используют прорезиненную ткань.

Гибкое покрытие можно изготавливать различных размеров. Для крепления отдельных покрытий между собой предусмотрены специальные зажимы. Покрытие можно располагать на вертикальных, горизонтальных и наклонных поверхностях конструкций. По окончании работы с покрытием на одном месте его снимают, очищают и для удобства транспортирования сворачивают в рулон. Наиболее эффективно применение ТРАП при интенсификации твердения плит перекрытий и покрытий, устройстве подготовки под полы.

13. Открытый способ возведения подземных сооружений.

Открытый способ основан на отрывке котлована с естественными откосами или шпунтовым ограждением, на дне которого возводят подземное сооружение. По окончанию работ котлован засыпают грунтом. Способ применяют при сравнительно небольшой глубине сооружения (до 15 м) и преимущественно в сухих грунтах.

Открытый способ значительно облегчает условия возведения подземных сооружений, так как могут быть применены высокопроизводительные машины общестроительного типа и крупноразмерные конструкции при неограниченном фронте работ. Открытым способом могут быть возведены подземные сооружения любого назначения, закладываемые на небольшой глубине от поверхности земли под свободной от застройки территорией. Особенно целесообразно применять открытый способ ведения работ при строительстве станций метрополитена, камер съездов, городских транспортных и пешеходных тоннелей, при возведении переходных участков от подземных линий метрополитена к наземным, при врезке горных тоннелей в пологие склоны и т.п.

В городских условиях, где трасса тоннеля метрополитена или коллектора пересекает жилые кварталы с большим числом зданий, сооружений и подземных коммуникаций, вопрос о выборе способа ведения работ необходимо решать на основе технико-экономического сравнения вариантов. Недостатками открытого способа строительства подземных сооружений являются: нарушение нормальной жизни города на длительный период; необходимость переноса значительной части инженерных сетей и коммуникаций, попадающих в зону ведения работ; необходимость усиления фундаментов расположенных вблизи зданий и сооружений, а в некоторых случаях их сноса; устройство временных мостов через котлованы и водоотводы.

При строительстве открытым способом необходимо проектировать земляные работы по рытью котлованов и траншей. Выбор между котлованным и траншейным способами следует также осуществлять на основе технико-экономического сравнения вариантов. Если трассу проектируют под широкой уличной магистралью, где тоннель будет занимать не всю ширину проезжей части или где возможно использование для движения городского транспорта другой магистрали, обычно целесообразно применение котлованов с наклонными стенами, расположенными под углом естественного откоса пород.

В стесненных условиях применяют котлованы с вертикальными стенами или траншейный способ. Котлованы и траншеи с вертикальными стенами необходимо закреплять. Лучшими видами крепи являются инвентарные металлические или деревянно-металлические, хотя часто применяют деревянные конструкции. При расположении уровня подземных вод выше подошвы подземного сооружения в зависимости от свойств водоносных пород необходимо применять искусственное водопонижение, шпунтовое ограждение, искусственное замораживание или другие способы.

Проект организации работ в котлованах с откосами отличается большей простотой. Здесь можно использовать высокопроизводительные экскаваторы и другие землеройные машины. Крутизну откосов принимают равной углу внутреннего трения пород с учетом глубины котлована.

Для возведения обделки по спланированному дну котлована предусматривают устройство щебеночной подготовки толщиной 10 см с покрытием ее стяжкой толщиной 5 см из цементного раствора или укладывают тощий бетон. При проектировании монолитной обделки в котловане с вертикальными стенками на подготовленном основании предусматривают в первую очередь возведение защитных стенок на полную высоту.

Для возведения полносборной или комбинированной обделки применяют монтажные краны, грузоподъемность которых зависит от массы наиболее тяжелого конструктивного элемента. Удобно с точки зрения организации работ на строительной площадке использовать козловые краны, перемещающиеся вдоль котлована по рельсам, проложенным на определенном расстоянии от бровок котлована. При строительстве городских транспортных и пешеходных тоннелей, а также многопролетных станций метрополитена в связи с большой общей шириной монтируемого сооружения козловые краны не применяют. Для монтажа конструкций в этих условиях используют стреловые самоходные краны грузоподъемностью 12—25 т.

При траншейном способе в первую очередь предусматривают проходку траншей, в которых возводят стены подземного сооружения, а затем разрабатывают котлован для перекрытия. Выемку ядра тоннеля осуществляют закрытым способом под защитой возведенной обделки.

Строительство подводных тоннелей, расположенных непосредственно под зеркалом воды, осуществляют способом погружения крупных секций. В проекте на строительство подводного тоннеля предусматривают следующие работы: разработку подводного котлована и подготовку основания тоннеля, транспортирование на плаву секций к месту опускания, опускание секций под воду на проектную отметку и их стыкование, ликвидацию временных торцевых перегородок в секциях, устройство постоянной гидроизоляции и внутренних конструкций на участках стыкования, обратную засыпку котлована до уровня естественного дна водоема. Глубину котлована определяют в зависимости от проектного профиля тоннеля (на практике она не превышает 40 м от уровня воды).

14. Классификация методов возведения зданий.

Технология возведения зданий включает в себя многочисленные процессы, осуществляемые на строительной площадке. Многообразие конструктивных решений многоэтажных зданий базируется на использовании различных методов и приемов возведения конструкций, обеспечивающих сокращение сроков строительства, повышение качества и надежности зданий и сооружений.

На выбор метода возведения сборных зданий оказывают существенное влияние их конструктивные решения, габариты, масса монтируемых элементов, в также размеры территории постройки или стесненность строительной площадки. В практике строительства утвердились следующие методы возведения: наращивания, подращивания (подъем этажей и перекрытий), надвижки, поворота, выталкивания и их сочетание.

Так, в зависимости от степени крупности монтажных элементов имеет место по- элементный монтаж зданий укрупненными плоскими и объемными блоками, этажами и частями зданий.

Метод наращивания - это широко распространенный метод, состоящий в последовательном наращивании элементов здания по вертикали и горизонтали снизу вверх. По технике исполнения метод наращивания разделяется на свободный, ограниченно- свободный и принудительный монтаж конструктивных элементов. Это разделение связано со степенью использования монтажных приспособлений, обеспечивающих выверку элементов в проектное положение без участия грузоподъемных механизмов.

Метод подращивания включает способы подъема перекрытий, этажей или отдельных объемных блоков. Возведение здания методом подъема перекрытий предусматривает изготовление пакета перекрытий на уровне отметки дневной поверхности с после- дующим подъемом по направляющим в виде колонн и установкой в проектное положение на заданном уровне.

Способ подъема этажей состоит в возведении этажей на перекрытиях с последующим подъемом с помощью специальных средств на проектную отметку. Разновидностью метода подъема этажей является возведение зданий из объемных блоков, перемещаемых с помощью подъемников по специальным направляющим в виде колонн, стоек и рам. Первоначально осуществляется подъем и установка в проектное положение блоков верхнего этажа. Затем - подращивание блоков остальных этажей.

Метод подращивания обеспечивает возведение зданий и сооружений с различными объемно-пространственными и архитектурно-планировочным и решениями, что существенно расширяет область применения.

Метод надвижки состоит в возведении здания, сооружения или его части на специальной платформе, после чего производится его транспортирование к месту установки на заранее подготовленный фундамент. Данный метод нашел широкое применение при реконструкции промышленных объектов, обустройстве нефте-газовых месторождений в условиях отсутствия дорог и др. случаях.

Более масштабное применение метод надвижки получил при конвейерной системе возведения покрытий одноэтажных промышленных зданий.

Метод поворота применяется при возведении частей зданий и сооружений, когда производится монтаж элементов в горизонтальном положении с последующим перемещением в вертикальное положение относительно шарнирной связи с фундаментом или другой заглубленной его частью. Данный метод успешно используется при возведении инженерных сооружений, объектов химических предприятий, опор ЛЭП, а также стеновых ограждений одноэтажных промзданий.

Применение специальных средств механизации расширяет методы возведения зданий и сооружений. Так, использование плавсредств и летательных аппаратов обеспечивает возведение зданий, сооружений или его частей с более высокой степенью укрупнения объемных блоков и их полной готовностью к эксплуатации.

Большое влияние на интенсивность возведения зданий оказывает комплекс организационно-технологических факторов, определяющих направление и развитие монтажных процессов возведения, последовательность установки конструкций, способы их доставки, уровень организационно-технологической надежности строительных процессов и их взаимосвязи во времени и пространстве.

Под каждым из перечисленных методов подразумеваются определенный ведущий и подчиненные ему вспомогательные процессы. Однако, их роль в общем технологическом процессе возведения здания чаще всего ограничена. Следовательно, методы выполнения отдельных видов работ на различных стадиях строительства зданий и сооружений необходимо интегрировать в общую технологическую цепочку производства - технологию возведения зданий и сооружений.

Возведение зданий и сооружений, как правило, включает комплекс работ, связанных с устройством подземной и надземной частей. В зависимости от конструктивно- технологических особенностей, характеристик основания, условий строительства и назначения зданий методы и технологии возведения заглубленной и надземной частей могут существенно отличаться.

15. Возведение зданий в скользящей опалубке.

|

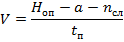

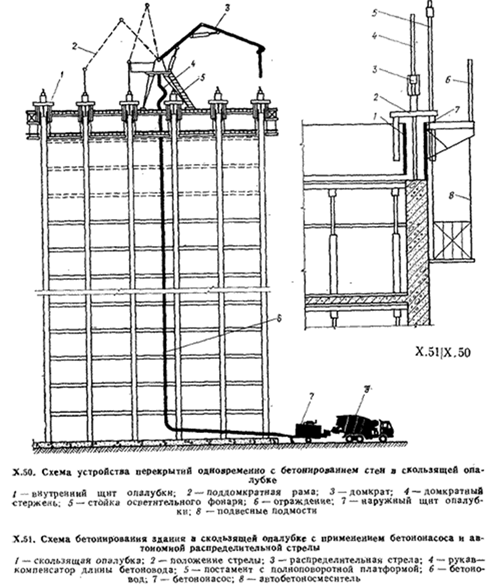

Возведение зданий в скользящей опалубке - комплексный процесс, который включает в себя армирование конструкций, наращивание домкратных стержней, установку закладных деталей, оконных и дверных блоков или вкладышей, устройство специальных ниш, бетонирование , уход за бетоном и т.д.

Перечисленные работы должны быть увязаны во времени. Так, армирование стен не должно ни опережать укладку бетона, ни отставать от нее. Домкратные стержни следует наращивать по мере подъема опалубки. Вкладыши для образования проемов должны быть установлены до монтажа арматурных каркасов.

Так как ведущими являются укладка и уплотнение бетонной смеси, то принятой скорости бетонирования подчиняются все остальные процессы. Для поточного ведения работ здание разбивают на захватки.

Возведение зданий в скользящей опалубке выполняют, как правило, с использованием башенных кранов. Для зданий повышенной этажности используют приставные краны КБ-573, высотой 9-16 эт., краны на рельсовом ходу.

Сначала бетонируют опорный ярус высотой 70-80 см. Бетон укладывают по периметру здания слоями толщиной 30-40 см с обязательным виброуплотнением. После набора прочности бетоном равной 1,5-3 МПа, плавно поднимают опалубку со скоростью 20-30 см/ч и одновременно укладывают слой бетона толщиной 20-25 см. Скорость подъема опалубки назначают из условия набора прочности и твердения бетона. С учетом времени доставки и перегрузок бетонную смесь приготовляют на цементах с началом схватывания не менее 3 часов.

Бетон подают к месту укладки непосредственно в скользящую опалубку мото- и ручными тележками, откуда его загружают в пространство между щитами опалубки. Наиболее эффективным средством транспортировки являются бетононасосы в комплекте с распределительными стрелами.

Бетонную смесь укладывают равномерно по периметру опалубки, Каждый последующий слой укладывают до начала схватывания ранее уложенного. При уплотнении бетона вибраторы не должны касаться частей опалубки, так как передача ей колебаний может вызвать разрушение ранее уложенных слоев, имеющих недостаточно высокую прочность. Наилучшие условия взаимодействия скользящей опалубки с уложенным бетоном создаются при прочности выходящего из-под щитов бетона в пределах 0,2-0.3 МПа (2,6-3,9 кг/см2). Бетон, освобожденный от опалубки, будет твердый на ощупь, но следы от опалубки можно легко загладить.

При меньшей прочности бетона возможны деформации, а при большей ухудшаются условия подъема, так как скольжение опалубки происходит не по пластичной смеси, а по затвердевшему бетону.

Скорость подъема опалубки определяется из условия достижения бетоном необходимой прочности (1.5м в смену до 3м ):

где Ноп- высота опалубочного щита;

а- расстояние тот верха щита до верхнего слоя укладываемого бетона;

nсл-высота слоя бетона;

tр- время набора прочности, достаточной для распалубки.

Уровень бетонной смеси должен быть на 50мм ниже верха.

Средняя скорость подъема при t= 15-20°С - 15-20 см/час.

По окончании бетонирования необходимо продолжать подъем форм до конца схватывания цемента в верхнем слое бетона и появления между бетоном и стенками опалубки различимого на глаз зазора.

Поверхность стен, бетонируемых в подвижной опалубке, следует затирать немедленно стальными терками без добавления раствора, лишь слегка смачивая водой.

| <== предыдущая страница | | | следующая страница ==> |

| Возведение крупноблочных и панельно-блочных зданий | | | Строительно-конструктивные решения полносборных жилых и общественных зданий |

Дата добавления: 2015-07-26; просмотров: 918; Нарушение авторских прав

Мы поможем в написании ваших работ!