Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Технологическая карта сборки-разборки фильтра центробежной очистки масла ЛиАЗ-5256

| № п/п. | Наименование операции | Исполнитель | Место выполнения работ | Оборудова-ние и инструмент | Норма времени | Технические условия и примечания |

| 1. | Отвернуть гайку крепления кожуха на оси. | Автосле-сарь | Моторное отделение | Ключ гаечный 13 мм | ||

| 2. | Отвернуть пробку в корпусе и зафиксировать ротор от проворачивания | То же | То же | Ключ гаечный 13 мм | Зафиксировать ротор пальцами стопоров. | |

| 3. | Зажать корпус фильтра в тисках | То же | То же | тиски | ||

| 4. | Отвернуть гайку крепления колпака | То же | То же | Ключ гаечный 22 мм | ||

| 5. | Снять колпак, сетчатый филтр и вставку | То же | То же | Очистить колпак и сетчатый филтр | ||

| 6. | Отвернуть гайку крепления ротора на оси | То же | То же | Ключ гаечный 22 мм | ||

| 7. | Снять упорную шайбу, направляющий стакан и ротор в сборе | То же | То же | |||

| 8. | Вывернуть из корпуса центрифуги пробку перезапускного клапана | То же | То же | Ключ гаечный 27 мм | ||

| 9. | Извлечь пружину и клапан | То же | То же | Продефектировать детали, очистить ротор | ||

| 10. | Установить клапан в корпус | То же | То же | Совместить риску на основании ротора с выступающей меткой на внешней части колпака для обеспечения балансировки ротора (допускается несовпадение меток неболее 5 мм) | ||

| 11. | Завернуть пробки клапанов | То же | То же | Ключ гаечный 27 мм | ||

| 12. | Установить ротор с опорными подшипниками и плоской шайкой | То же | То же | |||

| 13. | Установить колпак | То же | То же | |||

| 14. | Завернуть гайку крепления колпака ротора | То же | То же | Ключ гаечный 22 мм | Момент затягивания гаек колпака ротора и наружного колпака не более 30 Н м | |

| 15. | Установить кожух | То же | То же | Ключ гаечный 13 мм | Перед установкой наружного колпака проверить правельность сборки центрифуги по легкости вращения ротора, для чего отжать пластину стопорного устройства ротора и повернуть ротор на оси он должен вращатся легко, без заеданий |

Таблица 13.

1. Технологическая карта сборки-разборки масляного насоса двигателя ЛиАЗ-5256

| № п/п. | Наименование операции | Исполнитель | Место выполнения работ | Оборудова-ние и инструмент | Норма времени | Технические условия и примечания |

| 1. | Отвернуть гайку крепления шестерни привода масляного насоса | Автосле-сарь | Моторное отделение | Ключ гаечный 27 мм | ||

| 2. | Отвернуть пробку в корпусе и зафиксировать ротор от проворачивания | То же | То же | Съемник лапный | Сегментная шпонка не должна иметь повреждений | |

| 3. | Вывернуть болты крепления корпуса радиаторной секции | То же | То же | Ключ гаечный 13 мм | ||

| 4. | Снять корпус | То же | То же | |||

| 5. | Извлечь из корпуса ведомую шестерню с осью | То же | То же | |||

| 6. | Вывернуть из корпуса ведомую шестерню с осью | То же | То же | Ключ гаечный 24 мм | ||

| 7. | Извлечь клапаны с пружинами и шайбами | То же | То же | Пружины клапанов не должны иметь повреждений | ||

| 8. | Вывернуть пробку из нагнетающей секции | То же | То же | Ключ гаечный 24 мм | ||

| 9. | Извлечь предохранительный клапан секции | То же | То же | |||

| 10. | Извлечь валик в сборе с ведущими шестернями, стальной проставкой и ведомую шестерню | То же | То же | |||

| 11. | Вывернуть пробки масляных каналов нагнетающей секции | То же | То же | Ключ специальный шестигранный | Продефектировать детали. Очистить масляные каналы | |

| 12. | Завернуть пробки масляных каналов | То же | То же | Ключ специальный шестигранный | ||

| 13. | Установить в корпус нагнетающей секции ведомую шестерню, стальную проставку, валик с ведущими шестернями | То же | То же | Шестерни секций не должны иметь повреждений | ||

| 14. | Установить предохранительный клапан нагнетающей секции | То же | То же | |||

| 15. | Завернуть пробку клапана | То же | То же | Ключ гаечный 24 мм | ||

| 16. | Установить предохранительный клапан и клапан смазочной системы с пружинами в корпус радиаторной секции | То же | То же | |||

| 17. | Завернуть пробки клапанов | То же | То же | Ключ гаечный 24 мм | ||

| 18. | Установить в корпус ведомую шестерню с осью | То же | То же | |||

| 19. | Установить корпус радиаторной секции | То же | То же | |||

| 20. | Завернуть болты крепления секции | То же | То же | Ключ торцовый 13 мм |

1.3. Организационная часть:

1.3.1. Организация технологического процесса ТО и ремонта

Выбор метода организации технологического процесса ТО и ТР, производится на основе расчета сменной программы соответствующего вида воздействия. По организации НИИАТ техническое обслуживание целесооб-разно организовать поточным методом, если сменная программа для ТО составляет более 5-6 обслуживаний, и в противном случае принимается метод универсальных или специализированных постов.

Организация технологического процесса технического обслуживания и

текущего ремонта автомобилей выполняется по схеме: при возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где

дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и при необходимости делает в установленной форме заявку на ТР. Затем авто-мобиль подвергается ежедневному обслуживанию (ЕО) и в зависимости от плана-графика профилактических работ поступает на посты общей или поэ-лементной диагностики (Д-1 или Д-2) через зону ожидания технического обс-луживания и текущего ремонта или зону хранения автомобилей.

ТО (ТР) начинается с контрольно-диагностических работ, позволяю-щих определить техническое состояние автомобиля и перечень необходимых регулировочных работ. Параметры оценки: мощность и расход топлива дви-гателя, коэффициент полезного действия агрегатов трансмиссии и ходовой части, тормозной путь автомобиля и уровень шума в механизмах.

К числу обязательных работ, относятся крепежные работы. При оценке состояния крепежного соединения, его восстановление и определение перио-

дичности обслуживания учитывается назначение и условия работы.

Ремонтные и регулировочные работы проводятся по необходимости на специализированных участках или в процессе диагностирования.

Электротехнические работы (около 11% от общего объема работ) про- водятся с целью устранения неисправностей системы зажигания и источни-

ков тока (АКБ, генератора и реле-регулятора).

Смазочные работы при ТО автомобилей достигают 30% от трудозатрат на ТО. Основным технологическим документом является карта смазки.

Таблица 14.

Схема технологического процесса ТО и ремонта системы смазки

| Зона ожидания ТО (ТР) |

| Контрольно-диагностические работы |

| Ремонтные работы |

| Крепежные работы |

| Регулировочные работы |

| Электротехнические работы |

| Смазочные работы |

| Хранение автомобилей |

1.3.2. Схема управления производством с применением ЦУПа

В настоящее время на большинстве АТП оперативное управление производством осуществляется из одного центра, одним должностным лицом. Во главе отдела управления производством в системе ЦУП стоит начальник производства, которому подчинены две группы, а также мастера, начальники, бригадиры производственных участков. Основной задачей группы обработки и анализа информации является систематизация, обработка и анализ и хранение информации о деятельности всех подразделений технической службы.

Главный инженер АТП осуществляет руководство производством не только через начальника производства но и через непосредственно подчиненных ему начальников (начальник гаража, отдел снабжения, технического отдела, отдела ОГМ).

Оперативное руководство производством работ на постах обслужива-

ния и ремонта автомобилей осуществляется диспетчером. На диспетчера возлагается организация выполнения работ на постах за минимальное время, подготовки автомобиля к выпуску, эффективное использование производст-венной базы. Диспетчеру подчиняются все работающие на постах, а при отсутствии начальника производством ему подчиняется весь коллектив Первичным документом для отчета и информационного обеспечения процессов текущего ремонта подвижного состава в АТП является Ремонтный листок. В случае возникновения дорожного отказа (когда автомобиль отказывает на линии и не имеет возможности своим ходом воз-

вратиться в АТП, вследствие чего требуется вызов технической помощи для его буксировки), линейного отказа, когда прерывается транспортный процесс и автомобиль своим ходом возвращается в АТП, или в случае, когда в процессе работы на линии водитель выявляет наступление предотказного состояния какого-либо агрегата или системы, автомобиль дорабатывает до конца смены и возвращается в АТП, где механиком КТП с участием водителя оформляется Ремонтный листок на выполнение ТР. В него заносятся: га-ражный номер автомобиля, шифры модели и типа кузова, пробег с начала эксплуатации, проставляются дата и время оформления и описываются внеш-

ние проявления неисправностей. Затем водитель отгоняет автомобиль в зону

УМР, где принимает участие в тщательной мойке агрегатов ходовой части и трансмиссии автомобиля снизу, после чего доставляет автомобиль в зону ожидания ремонта (ЗОР). Дежурный ЗОР осматривает автомобиль, проверяет качество мойки, комплектность (наличие зеркал, подфарников и т.д.) и ставит в Ремонтном листке в специальной графе штамп ЗОР — «Автомобиль

вымыт, комплектен, принят», свой шифр и подпись. После этого автомобиль

считается принятым и за его сохранность несет ответственность ИТС АТП, а перегон в зону TP и с участка на участок осуществляют водители-перегонщики комплекса подготовки производства. Водитель передает Ремонтный листок со штампом ЗОР в ООУ ЦУП, где техник-оператор проверяет правильность его оформления и передает диспетчеру производства для принятия решения.

Диспетчер изучает информацию, содержащуюся в Ремонтном листке, и принимает одно из следующих альтернативных решений. Если описанные в Ремонтном листке внешние проявления неисправностей однозначны, т. е. каждой из них соответствует одна возможная неисправность и определенная ремонтно-регулировочная операция (РРО), диспетчер ООУ ЦУП:

• дает указания на техническую подготовку производства;

• планирует прохождение автомобиля по специализированным пос-

там и участкам комплекса TP в Оперативном сменном плане ЦУП;

• дает указание водителю-перегонщику доставить автомобиль на рабочий пост;

• доводит через средства связи до исполнителей из специализированной бригады TP задание на выполнение необходимых ремонтно-регулировочных операций

Осуществляется оперативно-производственное управление — ТО и TP

автомобилей персоналом отдела оперативного управления ЦУП АТП.

Согласно установленному алгоритму, техник-оператор ООУ ЦУП принимает у водителя заполненный Ремонтный листок с занесенными в него внешними проявлениями неисправностей, проверяет правильность занесения и шифровки исходных данных по автомобилю и в случае необходимости

вносит дополнения и исправления.

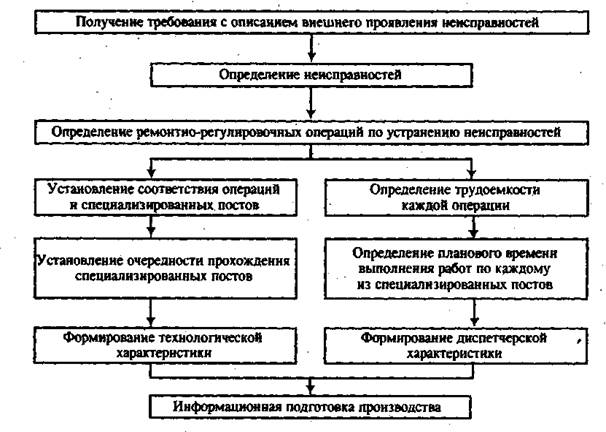

Структурная схема алгоритма формирования диспетчерской и технологических характеристик требования.

Таблица 8.

Схема управления производством с применением ЦУПа

| Главный инженер |

Начальники мастерских Начальники отделов

Начальники мастерских Начальники отделов

| |||||

| |||||

| |||||

Комплексы Отделы

Комплексы Отделы

|

1.3.3. Управление качеством

Собранные узлы и приборы механизмов и систем двигателя подвер-гаются обкатке и испытанию на стендах. В процессе обкатки происходит приработка сопряженных поверхностей деталей, собранных с зазором. Про-должительность и режимы испытаний устанавливаются техническими усло-виями на ТО, ТР и КР автомобиля. Некоторые узлы и детали перед сборкой подвергают динамической и статистической балансировке. Особое внимание при сборке уделяется взаимному расположению деталей, что контролируют соответствующими инструментами, приборами и приспособлениями. В ме-ханизмах и системах двигателя не допускаются заедания, стуки, повышен-ные шумы и нагрев, подтекания масла.

Для объективной оценки качества ремонта агрегатов применяют приборы, с помощью которых определяют потери мощности на трение, вибрацию, шум, нагрев, суммарный угловой зазор шестеренчатых зацепле-

ний и другие параметры. Суммарный угловой зазор на выходных валах устанавливают индикатором или гидравлическим прибором. По изменению суммарного углового зазора судят о качестве ремонта агрегата и остаточном ресурсе. Испытания позволяют установить качество ремонта и сборки агрегатов, соответствие параметров техническим условиям, а также готовность к работе в эксплуатационных условиях.

Нормативные показатели качества устанавливаются, а фактически получившиеся — выявляются и сравниваются с нормативными.

Своевременный документированный учет фактов и причин нарушения работоспособности и исправности автомобилей, а также выполнения опера-

ций ремонта и ТО включает в себя: фиксацию наименования операций, исполнителя работ, наименования ремонтируемого агрегата или узла автомобиля, вида обслуживания или ремонта; систематизированное накопле-

ние этих данных в специальных картах технического состояния автомобиля. Это позволяет для каждой операции ремонта определить конкретного виновника в появлении отказа (неисправности).

Схема управления качеством ТО и ТР на АТП

1.4. Техника безопасности и производственная санитария

1.4.1. Общие положения по охране труда

Охрана труда. На автотранспортном предприятии должны проводить-ся мероприятия, отвечающие требованиям по охране труда, производст-венной санитарии, технике безопасности и защите и окружающей среды, принятых на автотранспорте, отвечающие требованиям по ГОСТу.

Под охраной труда понимают систему законодательных актов и соот- ветствующих им мероприятий, направленных на сохранение здоровья и рабо-

тоспособности трудящихся. Система организационных технических меро-

приятий и средств, предотвращающих производственный травматизм, носит

название техники безопасности.

Все работники независимо от производственного стажа и квалификации

при поступлении на работу должны проходить первичный инструктаж, затем инструктаж на рабочем месте, также 1 раз в 6 месяцев проходить повторный инструктаж, а лица, выполняющие работы повышенной опасности (вулкани- заторщики, сварщики и др.) – 1 раз в 3 месяца. При повторном инструктаже подробно разбирают допущенные нарушения. Каждый инструктаж регистри-

руют в журнале.

Первичный инструктаж на рабочем месте проводится до начала само-стоятельной работы: со всеми вновь принятыми в организацию работника-ми, включая работников, выполняющих работу на условиях трудового дого-вора, заключенного на срок до двух месяцев или на период выполнения сез-онных работ, в свободное от основной работы время (совместители), а также на дому (надомники) с использованием материалов, инструментов и механиз-

мов, выделяемых работодателем или приобретаемых ими за свой счет; с ра-ботниками организации, переведенными в установленном порядке из другого структурного подразделения, либо работниками, которым поручается выпол-нение новой для них работы; с командированными работниками сторонних организаций, обучающимися образовательных учреждений соответствующих уровней, проходящими производственную практику (практические занятия),

и другими лицами, участвующими в производственной деятельности органи-зации.

Первичный инструктаж на рабочем месте проводит непосредственный руководитель работ по программам, разработанным и утвержденным в уста-новленном порядке в соответствии с требованиями законодательных и иных нормативных правовых актов по охране труда, локальных нормативных ак-тов организации, инструкций по охране труда, технической и эксплуатацион-

ной документации.

Повторный инструктаж проходят все работники организации незави-симо от их квалификации, стажа работы и образования, за исключением лиц,

освобожденных от первичного инструктажа.

Инструктаж проводится не реже одного раза в шесть месяцев по про-граммам, разработанным для проведения первичного инструктажа на рабо-чем месте.

Внеплановый инструктаж проводится:

- при введении в действие новых или изменении законодательных и иных нормативных правовых актов, содержащих требования охраны труда, а также инструкций по охране труда;

- при изменении технологических процессов, замене или модернизации оборудования, приспособлений, инструмента и других факторов, влияющих на безопасность труда;

- при нарушении работниками требований охраны труда, если эти нарушения создали реальную угрозу наступления тяжких последствий (нес-

частный случай на производстве, авария и т.п.);

- по требованию должностных лиц органов государственного надзора и контроля;

- при перерыве в работе (для работ с вредными и (или) опасными условиями - более 30 календарных дней, а для остальных работ - более двух

месяцев);

- по решению работодателя (или уполномоченного им лица).

Целевой инструктаж проводится при выполнении разовых работ, при ликвидации последствий аварий, стихийных бедствий и работ, на которые оформляется наряд-допуск, разрешение или другие специальные документы, а также при проведении в организации массовых мероприятий.

Все виды инструктажей, кроме вводного, проводит непосредственный руководитель (производитель) работ (мастер, прораб, преподаватель и так далее), прошедший в установленном порядке обучение по охране труда и

проверку знаний требований охраны труда.

Проведение инструктажей по охране труда включает в себя ознаком-ление работников с имеющимися опасными и вредными производственными

факторами, изучение требований охраны труда, содержащихся в локальных нормативных актах организации, инструкциях по охране труда, технической, эксплуатационной документации, а также применение безопасных методов и приемов выполнения работ.

Инструктаж по охране труда завершается устной проверкой приобретенных работником знаний и навыков безопасных приемов работы лицом, проводившим инструктаж.

1.4.2. Производственная санитария и защита окружающей среды

Все цеха, участки, подразделения на АТП оборудуются приточно-вытяжной вентиляцией с отоплением (СН и П.2.04.05-86). Вентиляционные

системы должны быть всегда в исправном состоянии и располагаться в помещениях отдельно от других помещений.

Оптимальные метеорологические условия для рабочей зоны помеще-ний (пространство до места, над уровнем пола или площадки, где находятся

места постоянного пребывания рабочих) с учетом теплоизбытков, тяжести работы и периодов года должны быть в соответствие СН 245-71 и ГОСТ 12.1.005-76.

Освещение. Производственное освещение в зависимости от приме-няемого источника освещения делятся на 3 типа, а по функциональному наз-

начению на 5 типов. В зависимости от источника света: искусственное, естественное, и совмещенное. В зависимости от назначения: рабочее; аварийное; эвакуационное; охранное и дежурное.

Нормы предусматривают использование газоразрядных источников света. Использовать лампы накаливания только в случаях невозможности или технико-экономической нецелесообразности применения газоразрядных

источников света.

Производственный шум, ультразвук и вибрация. Источники шума на АТП: двигатели различных видов, станки, компрессоры, вентиляционные

системы и так далее.Ультразвук излучают установки для очистки и мойки деталей, механической обработки хрупких и твердых материалов. Все эти источники оказывают отрицательное действие на организм и здоровье рабочих для борьбы с шумом, ультразвуком и вибрацией используют различные решения:

- планируют специальным образом здания, применяют противозву-ковые материалы;

- рационально размещают рабочих по местам и движение автомобиль-

ного транспорта на АТП и так далее.

Мероприятия по охране окружающей среды, снижению вредного влияния автотранспорта на окружающую среду. Автомобильный транс-порт, помимо выполнения огромной роли в современном мире вызывает

многие отрицательные процессы, последствия. С отработавшими газами в атмосферу выбрасывается тонны вредных веществ, которые отрицательно влияют на здоровье людей, загрязнение почв, отравляется растительный и

животный мир.

Сточные воды, масла и отходы производства должны идти на сортировку и подвергаться дальнейшей переработке. Для этого на АТП при-меняют: грязеотстойники, масло-бензо-уловители, а также различные очистные сооружения.

В гараже проектируемого предприятия для снижения вредного влияния подвижного состава на окружающую среду предлагается внедрить следующие мероприятия:

- своевременная и качественная регулировка системы питания двигателей и выпуска отработавших газов путем внедрения дополнительного диагностического оборудования;

- сливать отработанные жидкости, масла, кислоты в специальные емкости для последующей их утилизации на специальных заводах.

- разработка очистных сооружений на посту мойки автомобилей, дающих высокую степень очистки воды, что позволит направить ее вновь на

мойку;

- произвести озеленение территории предприятия.

1.4.3. Техника безопасности и противопожарные мероприя

Требования к технологическим процессам и оборудованию. Оборудова-

ние, инструмент и приспособления должны в течение всего срока службы соответствовать требованиям безопасности и правильности контроля измерения по ГОСТ 12.2.003-74 и ГОСТ 12.2.027-80.

Оборудование устанавливают на фундаменты и крепят болтами. Опас-

ные места ограждают. Все пульты управления заземляют и зануляют. Пуск

нового оборудования производят только после приема его комиссией с учас-

тием работников службы охраны труда.

Организация рабочего места слесаря по ремонту автомобиля. Опреде-ленный участок производственной площади, предназначенный для выпол-нения определенной работы и оснащенный соответствующиминструмен-том, оборудованием, приспособлениями и материалами является рабочим местом слесаря по ремонту автомобилей.

Слесарный верстак – основной вид оборудования рабочего места слеса-ря для выполнения ручных работ. Верстак должен быть устойчивым и проч-

ным. На верстаке должны находиться только предметы, необходимые для

выполнения данного задания. Предметы, которыми рабочий пользуется ча-

ще всего, кладут ближе, а которыми реже – дальше. Все предметы, которые

приходится брать двумя руками, кладут прямо перед собой.

По возможности избегают размещения предметов, требующих при вы-полнении работ поворотов, а особенно нагибания корпуса, а также перекла-дывания предметов из одной руки в другую.

Приспособления, материалы и готовые детали располагаются в спе-циальных ящиках, находящихся на отведенных для них местах. Измеритель-ные инструменты хранят в специальных футлярах. Режущие инструменты (напильники, метчики, сверла и др.) хранят на деревянных подставках (план-шетах).

После окончания работы, используемые инструменты и приспособле-ния очищают от грязи, масла и протирают. Поверхность верстака очищают

щеткой от стружки и мусора.

Все работы, предусмотренные техническим обслуживанием или связанные с ремонтом автомобиля, разрешается выполнять только на специально оборудованных постах, при этом автомобиль должен быть надежно заторможен, двигатель обязательно выключен и повешена табличка «Двигатель не пускать – работают люди». Рабочий, выполняющий техничес-кое обслуживание автомобиля на посту ТО должен неукоснительно соблю-

дать требования безопасности:

Подъемно-транспортное оборудование должно быть в исправном сос-

тоянии и использоваться только по своему прямому назначению. К работе с этим оборудованием допускаются лица, прошедшие соответствующую под-готовку и инструктаж. При подъеме и транспортировании крупных, тяжелых

агрегатов и деталей, нельзя находиться под ними. Запрещается снимать,

устанавливать и транспортировать агрегаты и крупные детали тросом или

канатом без специальных захватов. Нельзя собирать и разбирать агрегаты и узлы, подвешенные на подъемных механизмах. Стенды для разборочно-сборочных работ должны быть удобными.

Во время работы не следует оставлять инструменты на краю осмотро-

вой канавы, на подножках, на крыльях или капоте автомобиля. При сбороч-

ных работах запрещается проверять совпадение отверстий в соединяемых деталях пальцем: для этого необходимо использовать специальные ломики, бородки или монтажные крючки.

Во время разборки и сборки узлов и агрегатов следует применять спе-циальные съемники и ключи. Подтягивая гайки крепления, необходимо поль-

зоваться исправным инструментом. Запрещается отвертывание и завертыва-

ние гаек, ключами больших размеров и подкладыванием металлических пластинок между гранями гайки и ключа, удлинения рукоятки ключа путем

присоединения другого ключа или трубы.

Испытания тормозных систем автомобиля необходимо осуществлять на стенде или специальной площадке вне помещения, обеспечивая безопас-ность людей и автомобилей в случае неисправности тормозов.

Снятие и установку рессор, амортизаторов, пружин следует осуществ- лять после разгрузки их от массы автомобиля после установки козелков. Ре-монт или замену подъемного механизма грузовой платформы автомобиля-

самосвала необходимо проводить после установки под платформу дополни -

тельного упора. Выпрессовывание втулок, подшипников, снятие других дета-

лей, требующих приложения значительных усилий, следует производить с помощью прессов или специальных съемников.

Опасность поражения электрическим током возникает при использова-

нии неисправных ручных электрифицированных инструментов, при сопри-

косновении с электропроводками или случайно оказавшимися под напряже-

нием металлическими конструкциями. Работать с любым электрифицирован-ным инструментом при рабочем напряжении свыше 42в, можно только в ре-

зиновых перчатках и калошах, либо стоя на изолированной поверхности, и можно работать только с инструментами, имеющими защитное заземление. Нельзя держать электрифицированный инструмент, одной рукой за провод. В помещениях без повышенной опасности можно использовать переносные лампы напряжением до 42 в, а в особо опасных помещениях (сырых, с токо- проводящими полами) не более 12 в.

Во всех производственных помещениях необходимо выполнять сле-

дующие противопожарные мероприятия:

- курить только в специально отведенных для этого местах; не пользоваться открытым огнем; хранить топливо и керосин в количествах, не превышаю-щих сменную потребность;

- не хранить порожнюю тару из-под топлива и смазочных материалов;

- проводить тщательную уборку в конце каждой смены;

- разлитое топливо и масло убирать с помощью песка;

- использованные обтирочные материалы нужно складывать в металлические

ящики с крышками и по окончании смены выносить в специально отведен-

ное для этого место.

Тушить возгорания необходимо пенными или углекислотными огнету-шителями или струей распыленной воды. При невозможности тушения водой горящую поверхность засыпают песком, либо накрывают специальными асбестовыми одеялами.

2. РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ:

2.1. Исходные данные для проектирования

Для удобства выполнения расчетов в данной части дипломного проекта необходимо составить таблицу «Техническая характеристика автомобиля»

Таблица 4.

Пробег автомобилей .

| Марка авто-мобиля | Количество автомобилей, имеющих пробег с начала эксплуатации до капитального ремонта в % | Всего авто-моби-лей | В том числе | LCC, км | Категория условий эксплуатации | Dr рп. дней | ||||

| До 0,25 L КР | О.25..0,5 L КР | 0,05-0,75 L КР | 0,01 L КР | Не прошедших КР | Прошедших КР | |||||

| ЛиАЗ-5256 КамАЗ-5320 Газ-5312 Итого: | II |

Нормы пробега до КР для автомобилей ЛиАЗ = 380 000 км

Средний суточный пробег одного автомобиля = 300км.

Средний годовой пробег одного автомобиля = 75 300км.

Режим работы предприятия с 800 до 1700ч. 5 дней в неделю.

Количество дней работы в году = 251

Продолжительность рабочего дня для водителей = 8,5 час

2.2. Приведение парка к основной модели

Для удобства расчетов приводим парк к основной модели, например, ЛиАЗ-5256.

Приведение выполняется по видам воздействия (ЕО, ТО-1, ТО-2 или

ТР – в зависимости от темы проекта) с помощью коэффициента приведения. Сущность приведения группы автомобилей к основной модели заключается в определении коэффициента приведения данной модели автомобилей к основ-ной, принимаемой к расчету, т.е. К пр = tпр L/(t Lпр),

где tпр , t - расчетные трудоемкости единицы ТО (ТО-1, ТО-2) соответственно приводимой и основной модели, чел-ч; L, Lпр – расчетные периодичности данного вида ТО соответственно для основной и приводимой моделей, км.

Расчетная трудоемкость и периодичность ТО определяется с помощью коэффициентов корректирования.

Число приведенных автомобилей, АПР = Аи . К пр

где Аи - списочное количество приведенных автомобилей.

Тогда К пр ЕО для автомобилей КаМАЗ= tпр L/(t Lпр)

=0,64х300/1,76х300=0,36,

а для ГАЗ= 0,5х300/1,76х300=0,28;

К пр ТО-1 для автомобилей КаМАЗ = tпр L/(t1 Lпр)=1,9х4000/ 7,5х3000 = 0,34, а для ГАЗ= 2,0х4000/7,5х3000=0,8;

К пр ТО-2 для автомобилей КаМАЗ = tпр L/(t2 Lпр)=9,08х16000/ 31,5х12000

= 0,39, а для автомобилей ГАЗ =12,0х16000/ 31,5х12000=0,51.

При выполнении проектов по текущему ремонту (зона ТР, рем. отделе-

ния и пр.) коэффициент приведения рассчитывается по формуле:

К пр = tТРпр /tТР,

где tТРпр , tТР – расчетная трудоемкость ТР на 1000 км соответственно для основной и приводимой модели, чел-ч,

тогда К пр ТР для автомобилей КаМАЗ = 4,2/6,8=0,62,

а для автомобилейГАЗ= 3,5/6,8=0,51.

2.3. Выбор и корректирование нормативов ТО и ТР

Для удобства составления графика ТО и ремонта и последующих расчетов, значения пробегов между отдельными видами ТО и ремонта должны быть скорректированы со среднесуточным пробегом. Периодичность ЕО (LEO) обычно равна среднесуточному пробегу (Lcc). Периодичность ТО-1 (L1) и ТО-2 (L2) установлена для 1-й КУЭ, поэтому при эксплуатации подвижного состава в II КУЭ, в условиях холодного и умеренно-холодного климата, необходимо скорректировать периодичность ТО-1 и ТО-2 для этих условий. Корректировка заключается в подборе численных значений периодичности пробега в километрах для каждого вида ТО и ремонта, кратных между собой и среднесуточному пробегу и близких по своей величине к установленным нормативам.

Скорректированные периодичности могут быть следующими:

LEO = Lcc = 300 км;

L1 = 4000 х К1 х К3 = 4000 х 0,8 х 0,9= 2880 км;

L2 = 16000 х К3 х К4 = 16000 х 0,8 х 1 =12800 км;

Так как при данной периодичности и среднесуточном пробеге данные периодичности не кратны между собой, то необходимо скорректировать их по среднесуточному пробегу. Для ТО-1 будет 2880/300 = 9,6 =10 тогда скорректированные периодичности ТО-1 и ТО-2 будут:

L1 = 3000 км;

L2 = 12900 км.

Например, межремонтный пробег автомобиля ЛиАЗ, эксплуатируе-мого в I категории условий эксплуатации, с учетом повышения долговечнос-ти автомобиля составляет 380 000 км. Норма пробега для II категории сни-жается на 20% и будет составлять 304 000 км.

Таблица 5.

| <== предыдущая страница | | | следующая страница ==> |

| Структура автомобильного парка по срокам эксплуатации машин | | |

Дата добавления: 2015-07-26; просмотров: 1301; Нарушение авторских прав

Мы поможем в написании ваших работ!