Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ЭЛЕКТРИЧЕСКИЕ МАШИНЫ, АППАРАТЫ И УСТРОЙСТВА 9 страница

Одним из основных элементов пескоподачи является форсунка песочницы (рис. 172). От надежности ее работы и регулировки зависит эффективность использования песка для увеличения тяги. Песок в корпус форсунки поступает самотеком из бункера, а воздух в полость Г — через штуцер от воздухораспределителя песочницы. Поступающий в форсунку воздух разделяется на три потока: первый, по каналу а идет на рыхление песка в камеру смешивания, второй — через сопло 7 и третий — через сопло 2 и кольцевой зазор между соплом 7 и корпусом форсунки — на транспортировку песка под колесо. Количество подаваемого песка регулируется винтом 3, фиксируемым гайкой 4. Для очистки полости форсунки предусмотрено отверстие, закрытое крышкой 8.

Воздух к форсункам поступает от питательной магистрали через воздухораспределитель песочницы (рис. 173), в корпусе 5 которого помещены шток 4 с манжетой 3, клапан с направляющей 9 и уплотнением 7, пружина 12. Пространство над поршнем сообщается с электропневматическим вентилем, а под клапаном — с питательной магистралью. При выключенном положе

нии педали воздух от электропневматического вентиля не поступает и клапан под действием пружины закрыт.

Площадь поршня с манжетой 3 рассчитана так, чтобы, как только через штуцер 10 воздух под давлением 0,55 — 0,6 МПа поступит от электропневматического вентиля, поршень, преодолевая давление воздуха питательной магистрали и пружины 12, отожмет клапан от седла, и воздух из питательной магистрали давлением 0,75 — 0,9 МПа через штуцер 1 поступит к двум форсункам, подающим песок под колеса одной из осей. Управляющая часть песочной системы (см. рис. 171) состоит из ножной педали 5, расположенной под пультом управления в нише для ног машиниста, контактов реверсора 6, кнопки подачи песка 7 под первую колесную пару, электропневматических вентилей 8 и 9 и соединительных проводов. Электропневматические вентили питаются током цепи управления.

Действие песочной системы. Песок подается нажатием на педаль КН (см. рис. 171). При этом происходит замыкание электрической цепи и напряжение поступает на катушки электропневматических вентилей песочниц ВП1 и ВП2 или Н31 и Н32. Получив питание, электропневматические вентили пропускают сжатый воздух из воздухопровода автоматики в воздухораспределители песочниц 2 переднего или заднего хода и воздух из питательной магистрали через воздухораспределители поступает к форсункам 3.

Один из воздухораспределителей, расположенных под полом кабины машиниста, подает воздух к форсункам, из которых песок попадает под колеса первой оси, а второй, находящийся в холодильной камере,— под колеса четвертой оси. При движении назад вторая пара воздухораспределителей перепускает воздух к форсункам шестой и третьей осей. Трубы, подводящие песок к колесам третьей и четвертой осей и имеющие длинные горизонтальные участки, оборудованы тремя дополнительными подводами воздуха для взрыхления и проталкивания песка через концевые шланги к месту контакта колес с рельсами.

Под первую колесную пару крайних секций дополнительно предусмотрена индивидуальная подача песка путем нажатия кнопки КЛП. При экстренном

|

торможении локомотива, следующего со скоростью более 10 км/ч, краном машиниста № 395.000-3 (в VI положении ручки) замыкается цепь питания катушек электропневматических вентилей и под колесные пары подается песок. При снижении скорости движения до 10 км/ч цепь питания вентилей разрывается контактом реле РУ21 и подача песка под колесные пары прекращается.

Фильтрация воздуха и средства пожаротушения

Воздух, необходимый для продувки и зарядки цилиндров дизеля, всасывается турбокомпрессором из атмосферы. Но атмосферный воздух содержит во взвешенном состоянии твердые минеральные частицы, которые, попадая в цилиндры дизеля, ускоряют износ поршневых колец и втулок цилиндров. Для очистки воздуха, потребляемого дизелем, на тепловозе установлены два однотипных воздухоочистителя непрерывного действия. Один воздухоочиститель очищает воздух, поступающий в правый турбокомпрессор, другой — в левый.

Воздухоочиститель- (рис. 174) имеет корпус 5, нижняя часть которого образует масляную ванну. Корпус сварен из уголков и обшит штампованным

|

|

листовым металлом. На стороне, обращенной к стенке кузова, имеется проем для забора воздуха снаружи. При необходимости воздух можно забирать из кузова тепловоза, для чего на торцовых стенках корпуса имеются проемы, закрывающиеся дверками. В верхней части корпуса к торцовой стенке приварен фланец, с помощью которого к воздухоочистителю через компенсирующее уплотнение подсоединяется воздухоотвод 12, соединяющий воздухоочиститель с турбокомпрессором. В наклонной стенке корпуса имеется проем для доступа к фильтрующим элементам. Проем закрывается съемной крышкой 16. К нижней части корпуса приварен маслоотстойник, из которого под раму тепловоза выведена сливная труба 1 с муфтовым краном для слива отстоя. Корпус от грязи очищают через лючок 3 маслоотстойника. Для заправки воздухоочистителя маслом предусмотрена горловина 8, закрытая крышкой 9.

Внутри корпуса размещены две ступени фильтрующих элементов. Первая ступень — это четыре подвижные четкообразные кассеты 6, закрепленные в сварном корпусе колеса 4. Набраны кассеты из четырнадцати сеток, из них восемь гофрированных с ячейками 5x1,2 мм и шесть плоских с ячейками 3,2 х 0,8 мм. Сетки заключены в металлическую рамку. На ободе колеса приварена зубчатая лента, через которую приводом 15 осуществляется вращение колеса. Положение колеса 4 в корпусе регулируется с помощью болтов 17.

Вторая ступень состоит из двух неподвижных очистительных кассет 13. Набраны кассеты из 21 сетки, из них: две наружные плоские с размером ячейки 7Х 1,2 мм; средняя разделительная сетка с размером ячейки 5x0,7 мм и восемнадцать сеток с размером ячейки 1,6x0,4 мм. Все сетки вставлены в металлическую рамку. В корпусе воздухоочистителя кассеты крепят с помощью зажимов 14.

.Для поворота колеса 4 с сетчатыми кассетами используется пневматический привод (рис. 175), состоящий из корпуса 2, закрытого с двух сторон крышками 3 и 12, и поршня. Поршень состоит из диска 9, нажимной шайбы

3 и резиновой манжеты 10, закрепленных на штоке 7 гайкой 1. На конце штока укреплен упор 5, прижимаемый пружиной 4 к зубчатой ленте колеса.

Воздух к приводу подводится со стороны крышки 12 от регулятора давления тормозного компрессора. Рабочий ход осуществляется при подаче воздуха регулятором давления компрессора, при этом воздух поступает в цилиндр и поршень, перемещаясь вправо, поворачивает колесо воздухоочистителя. При выпуске воздуха регулятором давления в атмосферу поршень под действием пружины 8 возвращается в исходное положение, при этом колесо от проворачивания в обратном направлении удерживается фиксатором, установленным на противоположной стороне колеса.

Положение штока 7, несущего упор 5, фиксируется относительно колеса винтом 6 в крышке 3. За один час колесо воздухоочистителя совершает I —1,5 оборота. При каждом срабатывании регулятора давления компрессора упор 5 смещает зубчатую ленту колеса воздухоочистителя на 70—80 мм. Секции подвижной кассеты погружаются- в масляную ванпу на высоту каждого поворота колеса, промываются в ней и на эту же высоту поднимаются вверх, покрываясь свежей масляной пленкой. Проем в боковой стенке кузова для прохода воздуха в воздухоочиститель закрыт жалюзи. Привод жалюзи осуществляется из кузова тепловоза и имеет три фиксированных положения: открытое, закрытое и промежуточное. При переходе на забор воздуха из дизельного помещения необходимо открыть боковые дверки, а жалюзи закрыть. Чтобы не допустить работу дизеля с закрытыми жалюзи и боковыми дверками, привод жалюзи сблокирован с боковыми дверками.

Наружный воздух через жалюзи воздухоочистителя попадает на подвижные очистительные кассеты. Проходя через подвижные кассеты, воздух изменяет направление движения, а частицы пыли из-за большей инерционности летят прямолинейно и сталкиваются с проволочками сеток, смоченных маслом. Масляная пленка улавливает частицы пыли. Далее воздух проходит через неподвижные кассеты, где дополнительно очищается. Тут же задерживаются и частицы масла, захватываемые воздухом с сеток подвижных кассет. При заборе воздуха из дизельного помещения воздух очищается только в неподвижных кассетах.

Уровень масла в воздухоочистителе контролируется по рискам маслоуказательного стекла. Повышение уровня масла, а также увеличение частоты вращения колеса воздухоочистителя вызывают повышенный унос масла. При этом масло, не полностью задерживаясь в неподвижных кассетах, с воздухом будет попадать в дизель.

Загрязнение кассет воздухоочистителя дизеля приводит к увеличению аэродинамического сопротивления воздухоочистителя, что вызывает уменьшение давления наддува дизеля, ухудшение процесса сгорания топлива в цилиндрах и, как следствие, снижение мощности дизеля. Поэтому в процессе эксплуатации кассеты периодически необходимо промывать, корпус воздухоочистителя очищать от отложений, вовремя удалять осадок из отстойника. В летнее время в воздухоочиститель заливают масло, применяемое для смазки дизеля, в зимнее — смесь, состоящую из 50 % дизельного масла и

13 % дизельного топлива.

Фильтры очистки воздуха, охлаждающего электрические машины. Воздух для охлаждения тягового генератора и тяговых электродвигателей засасывается центробежными вентиляторами снаружи тепловоза через проемы в кузове. В проемах или во всасывающих каналах установлены фильтры очистки воздуха. Фильтрующие элементы фильтров одинаковы по конструкции и состоят из двух слоев стальной сетки № 4,5-0,7 и одного слоя стальной сетки № 5-1,2. Сетки заключены в рамку.

Во время сильного снегопада, дождя и пылевых бурь воздух для охлаждения электрических машин забирается из кузова тепловоза. Для этого на всасывающих каналах имеются заслонки или дверки, изменением положения которых можно перейти на забор воздуха из кузова. В данном случае плотно закрывают все двери и люки, а на откидные окна устанавливают фильтры.

Средства пожаротушения. Каждая секция тепловоза оборудована установкой пенного пожаротушения, двумя углекислотными огнетушителями ОУ-5, одним огнетушителем ОХПВ-10, ведром, совком и автоматической пожарной сигнализацией.

Установка пенного пожаротушения предназначена для тушения пожаров, возникающих на тепловозе, а также на других объектах, расположенных в пределах длины шлангов и дальности струи пены установки.

|

|

Установка (рис. 176) состоит из резервуара 5, трубопровода с кранами 9 и 10, гибких шлангов 7 и двух генераторов 13 высокократной пены, расположенных в передней части секции (в районе левой входной двери) и в задней части (на передней стенке холодильной камеры). Установка пенного пожаротушителя приводится в действие открытием одного из пусковых кранов 8 или 14 (пост I или пост II). Через открытые пусковые краны воздух из главных воздушных резервуаров по трубопроводу поступает в резервуар 5. При приведении в действие установки водный раствор пенообразователя под давлением поступает из резервуара по трубопроводу 12 в генератор пены. Образующуюся струю пены направляют на горящие предметы, пена обволакивает их и горение прекращается. Пена по своему составу безвредна и не оказывает никакого воздействия на кожу и одежду человека.

В трубопровод, подводящий воздух к резервуару 5, вварена бонка с отверстием диаметром 1 мм, которое предназначено для стравливания воздуха из трубопровода при недостаточной плотности пускового крана, а также после опробования системы или использования установки при тушении пожара. Для предотвращения попадания пены в воздухопровод на трубе подвода воздуха к резервуару устанавливается предохранительное кольцо 17 из фольги толщиной 0,018 мм, которое подлежит замене после каждого случая пользования установкой.

гг

|

Генератор высокократной пены 13 предназначен для образования огнегасящей пены и направленной подачи ее в район очага пожара. Водный раствор пенообразователя через разобщительный пробковый кран 18 попадает во внутреннюю полость а корпуса центробежного распылителя 19 и через тангенциальные прорези б проходит внутрь вихревой камеры 20. Из вихревой камеры раствор выходит через сопловое отверстие диаметром 8,4 мм в виде резко расширяющейся распыленной струи, которая врывается через коллектор 21 в диффузор 22 корпуса генератора пены, увлекая за собой воздух из атмосферы.

Образование пены происходит путем выдувания через ячейки сетки пенных пузырьков, образующихся из водного раствора пенообразователя. Насадок 24 служит для придания направления струе, а кран 18— для приведения генератора пены в действие или прекращения его работы.

Во время текущих ремонтов проверяют качество пенообразования. Для этого генератор пены направляют в какую-нибудь емкость (например, ведро), открывают один из пусковых кранов, а затем — кран на генераторе пены. После того как емкость будет заполнена пеной, ее закрывают крышкой и дают пене отстояться. Замеряют объем жидкости, получившийся после отстоя, и частное от деления объема использованной емкости на объем жидкости и будет кратностью выхода пены. Кратность не должна быть менее 70.

После проведения испытания оставшийся раствор полностью сливают, а установку промывают горячей водой и продувают воздухом, после чего заправляют резервуар новым раствором.

При кратности выхода пены меньше 70 необходимо проверить состояние пакета сеток генератора пены. Сетки должны быть туго натянуты, а их ячейки — чистыми. Осматривают центробежный распылитель и проверяют соосность его соплового отверстия с диффузором корпуса генератора.

При возникновении пожара локомотивная бригада обязана немедленно остановить дизель горящей секции и остановить поезд. Для тушения пожара открывают любой из пусковых кранов установки, берут генератор пены, расправляют шланги и, направив генератор пены на горящий объект, открывают кран генератора.

ГЛАВА X РАМА И КУЗОВ ТЕПЛОВОЗА

Рама тепловоза

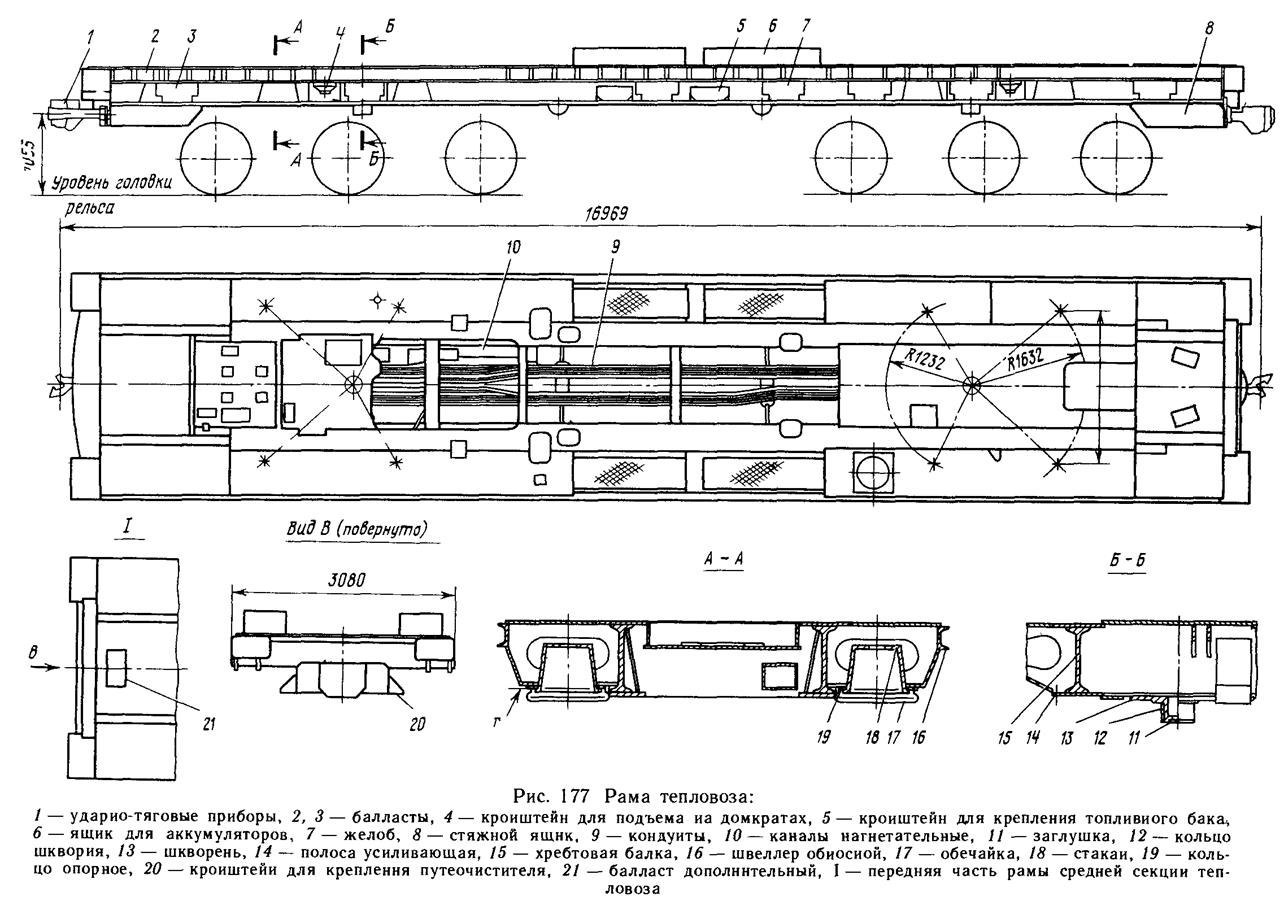

На современных отечественных магистральных тепловозах применяют два основных типа конструкций кузовов: с несущей рамой и цельнонесущие. На тепловозе ТЭЮМ предусмотрена рама (рис. 177) несущей конструкции. Для крайней и средней секций тепловоза рамы аналогичны по конструкции и отличаются только: формой передней части (для крайней секции она выполнена по наружному очертанию кабины, т. е. овальной формы, а для средней — по наружному очертанию тамбура, т. е. прямоугольной формы, как показано на рисунке, узел /), установкой дополнительного балласта на средней секции, а также некоторыми вырезами в раме, связанными с изменением трубопроводов в тамбуре. Рама служит для установки дизель-генератора, вспомогательного оборудования, кузова и топливного бака, а также для передачи на автосцепку от шкворней рамы тягового усилия, развиваемого тяговыми электродвигателями, восприятия ударных нагрузок при толчках и сжимающих усилий при торможении. Рама тепловоза сварной конструкции. Ее каркас состоит из двух хребтовых балок 15, выполненных из 45Б2 ТУ14.2.24-72, усиленных полосами 14 толщиной 18 мм, приваренными к нижней и верхней полкам, швеллера 16 (№ 16П ГОСТ 8240—72) и ряда поперечных креплений. По торцам хребтовые балки связаны стяжными ящиками 8. Задний и передний стяжные ящики одинаковы по конструкции и представляют собой фасонные отливки, приспособленные не только для связи хребтовых балок, но и для размещения в их внутренних полостях ударно-тяговых приборов 1. В отличие от заднего стяжного ящика на переднем снизу приварены два кронштейна 20 для крепления путеочистителя. Для опорных поверхностей поддизельной рамы дизель-генератора на верхних поясах хребтовых балок приварены платики, обрабатываемые в одной плоскости, а снизу установлены ребра жесткости, соединяющие верхнюю и нижнюю полки двутавра. В промежутках между балками вварены вертикальные поперечные листы-перегородки, которые имеют вырезы для прохода кондуитов 9 и нагнетательных каналов 10 охлаждения тяговых электродвигателей. Обносной швеллер соединен с хребтовыми балками приварными поперечными кронштейнами. К. наружным вертикальным поверхностям хребтовых балок в средней части рамы с правой и левой стороны приварены по два кронштейна 5, к которым подвешен топливный бак. В районах расположения крайних (передних и задних) опор снизу приварены четыре кронштейна 4 для подъема на домкратах надтележечной части секции тепловоза. Под каждый кронштейн установлен наклонный лист толщиной 10 мм, соединяющий обносной швеллер с нижним поясом хребтовой балки, усиленный сверху двумя ребрами, образующими усиление коробчатого типа. Внутри рамы между хребтовыми балками вварены кондуиты, представляющие собой стальные трубы, внутри которых прокладывают силовые кабели и провода цепей управления тепловозом для предохранения их от механических повреждений и попадания на них масла. Между хребтовыми балками также установлены нагнетательные каналы отдельно для передней и задней

тележек. Каналы выполнены прямоугольного сечения из стального листа толщиной 2 мм, они предназначены для подачи охлаждающего воздуха от вентилятора по разветвлениям к каждому тяговому электродвигателю. Сверху и снизу к раме приварены стальные настильные листы. Верхний настил установлен по всей поверхности рамы, кроме средней части между хребтовыми балками, где выполнен поддон для установки дизель-генератор а. Толщина настильных листов 4 мм, за исключением мест установки редукторов и теплообменника, где установлены более толстые листы. Снизу рама закрыта настильными листами только между хребтовыми балками. Толщина листов 8 мм, а в местах приварки шкворней 13 — 18 мм. Для стока воды и масла, попавших на настил рамы из систем дизеля, в поддоне дизеля предусмотрено два желоба 7 с патрубками для подсоединения сливных труб. В местах установки редукторов и компрессора настильные листы снизу усилены приваренными швеллерами и угольниками. В верхней части рамы приварены ящики 6 для установки аккумуляторов. Для предотвращения попадания различных загрязнений и снега под кабину машиниста и в кузов через отверстия в настиле рамы для прохода трубопроводов и кондуитов эти отверстия закрывают заделками, герметизируют. Конструкция рамы и качество ее изготовления исключают попадание в тяговые двигатели топлива и масла, просочившихся из систем дизеля.

Масса главной рамы со всем размещенным на ней оборудованием передается на две тележки через восемь резинометаллических опор (по четыре на каждую тележку). Места под опоры на раме тепловоза расположены симметрично относительно продольной оси рамы на расстоянии от нее 1067 мм.

К нижним листам сварных кронштейнов коробчатого типа приварены стальные опорные кольца 19, у которых поверхности Г для каждой группы из четырех опор обрабатывают с одной установки, что обеспечивает расположение опор в одной плоскости. К поверхности Г кольца 19 приварен стакан 18, у которого внутренняя поверхность дна служит опорой для резинометаллических элементов опор, и обечайка 17, к которой крепится верхняя часть брезентового чехла, предохраняющего опору от попадания загрязнений.

В нижней части рамы на листах толщиной 18 мм, усиленных сверху перегородками, приварены два шкворня 13 на расстоянии 8600 мм друг от друга по продольной оси тепловоза. Шкворни вертикальных нагрузок не воспринимают и служат только для передачи горизонтальных сил (силы тяги, торможения, боковых давлений и др.). Для уменьшения износа на шкворни установлены и приварены прерывистым швом сменные стальные кольца

4 с наружным диаметром 230 мм. Шкворень литой, внутри полый, снизу закрыт приварной заглушкой 11.

При изготовлении рамы используются следующие материалы: все литые детали рамы тепловоза: стяжные ящики, шкворни, стаканы под опоры, кронштейны под домкраты — выполнены из стальной отливки 20ЛП ГОСТ 977—75; сменные шкворневые кольца выполнены из стали 40 ГОСТ 1050—74 с термообработкой до твердости НВ 255 — 305; двутавровые балки и усиливающие полосы из стали ВСтЗсп5 ГОСТ 380 — 71; остальные детали из стали БСтЗкп2 ГОСТ 380 — 71.

Ударно-тяговые приборы. Ударно-тяговыми приборами на тепловозе являются автосцепки с поглощающими аппаратами, которые установлены на переднем и заднем стяжных ящиках рамы по продольной оси тепловоза. Они предназначены для соединения локомотивных секций между собой и с вагонами, для передачи и смягчения продольных тяговых и ударных нагрузок, действующих во время движения и торможения поезда. Соединение автосцепок выполняется автоматически, а для их рассоединения без захода

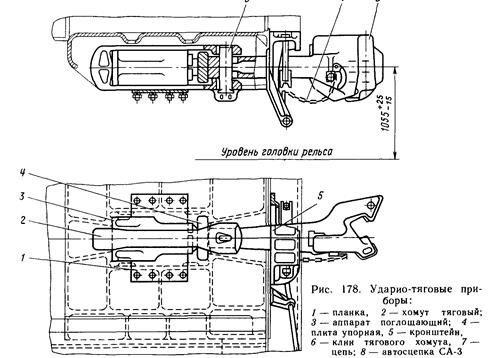

сцепщика между секциями установлены расцепные рычаги. Ударно-тяговые приборы (рис. 178) состоят из следующих основных узлов: автосцепки СА-3; устройства упряжного; устройства центрирующего; привода расцепного.

Автосцепка 8 имеет корпус, в котором размещены детали механизма сцепления. Хвостовик корпуса пустотелый, на его конце имеется отверстие для клина. Устройство упряжное предназначено для передачи от автосцепки на раму тепловоза ударно-тяговых усилий и смягчения их действия. В его состав входят плита упорная 4, аппарат поглощающий 3, хомут тяговый 2, клин 6 тягового хомута. Плита 4 передает усилия от корпуса автосцепки поглощающему аппарату при сжатии автосцепки или переднему упору стяжного ящика рамы при тяге за автосцепку. Аппарат поглощающий 3 предназначен для смягчения продольных сил, действующих на автосцепку в процессе эксплуатации. Хомут тяговый 2 передает тяговое усилие от корпуса автосцепки поглощающему аппарату. Клин тягового хомута соединяет хвостовик автосцепки с тяговым хомутом, передает тяговые усилия от автосцепки тяговому хомуту. Передним упором для плиты упорной 4 и задним упором для

|

поглощающего аппарата, а также боковыми направляющими служат поверхности стяжного ящика рамы тепловоза. Планка 1 является опорой для тягового хомута с поглощающим аппаратом и упорной плитой. Планка прикреплена к стяжному ящику с помощью болтового соединения.

Устройство центрирующее обеспечивает необходимые отклонения сцепленных автосцепок в горизонтальной плоскости, а также установку их в центральное положение. Оно состоит из белочки центрирующей, служащей опорой для корпуса автосцепки, и двух маятниковых подвесок, укрепленных на кронштейне 5.

Привод расцепкой предназначен для расцепки и постановки механизма автосцепки в положение «на буфер» (выключение механизма сцепления). Он состоит из рычага расцепного, цепи 7, кронштейна фиксирующего, кронштейна поддерживающего. Короткое плечо расцепного двуплечего рычага цепью соединено с валиком подъемника сцепного механизма автосцепки, а второе плечо служит рукояткой для сцепщика. В кронштейне поворачивается и фиксируется расцепной рычаг в исходном положении и при постановке «на буфер». Для расцепления автосцепок рукоятку рычага поднимают вверх, выводя плоскую его часть из паза фиксирующего кронштейна, и затем поворачивают против часовой стрелки до отказа, пока механизм автосцепки не установится в расцепленное положение, после чего рукоятку ставят в первоначальное положение, чтобы плоская часть рычага вошла в паз. В результате механизм будет находиться в расцепленном состоянии до разведения автосцепок. Расцепленное положение сомкнутых автосцепок определяется по выходу сигнального отростка замка механизма сцепления из корпуса автосцепки. Для постановки механизма автосцепки «на буфер» рычаг поворачивают так же, как и для расцепления, и затем перемещают его от себя по направлению стержня рычага, пока рукоятка своей плоской частью не ляжет на полочку фиксирующего кронштейна. В этом случае расцепной привод будет удерживать замок в утопленном положении и, следовательно, при смыкании автосцепок поглощающий аппарат будет работать как буфер, а сцепления не будет. При полностью собранном автосцеп- ном устройстве головка автосцепки, соединенная с тяговым хомутом, усилием руки человека должна отклоняться на маятниковых подвесках из центрального положения в крайнее и под действием собственной массы возвращаться в центральное положение.

Установка балластов. Для достижения заданной массы тепловоза и улучшенного распределения массы надтележечного строения секции тепловоза по тележкам, а также по левой и правой стороне секции на раме тепловоза установлены балласты, расположение и масса которых определяются расчетом развески тепловоза с учетом конструктивного их размещения. В качестве балластов приняты отливки из серого чугуна СЧЮ ГОСТ 1412 — 79 с залитыми в них стальными уголками, предназначенными для приварки к ним крепежных планок.

Для выравнивания массы по сторонам основная масса балластов располагается по левой стороне рамы. В обносном швеллере установлены 28 балластов массой по 12 кг. Балласт вкладывают в швеллер до устойчивого положения, после чего планку приваривают к полкам швеллера и уголку. Более тяжелые и громоздкие балласты массой по 252 кг крепят с наружной стороны хребтовых балок. Двумя болтовыми соединениями балласт прижат к вертикальной полке двутавровой балки, кроме того, он дополнительно приварен через уголки с помощью подкладок и планки к усиливающим полосам хребтовых балок. На правой стороне укреплены два аналогичных балласта, но по условиям размещения они тоньше на 25 мм, их масса по 208 кг. В связи с тем что тамбур, устанавливаемый вместо кабины машиниста, легче кабины, на средней секции к переднему стяжному ящику приварен дополнительный балласт массой 255 кг.

Кузов тепловоза

На тепловозе применен кузов (рис. 179) не несущей конструкции, в котором размещено все оборудование. Он состоит из следующих основных соединенных между собой частей: кабины машиниста 1 (вместо нее на средней секции тепловоза установлен тамбур), проставки 2 (часть кузова над аппаратными камерами), кузова над дизель-генераторном 5, холодильной камеры 6.

Перед установкой на раму тепловоза кабину соединяют сварными швами с поставкой, образуя блок кабины с поставкой. Блок кабины с поставкой приварен по наружному контуру к обносному швеллеру 13 рамы тепловоза (сечение А —А), аналогично приварена холодильная камера.

Кузов над дизель-генераторном установлен на специальных прокладках 16 (сечение Б — Б), набором которых обеспечивается высота кузова по верхнему очертанию крыши, одинаковая с высотой простаки и холодильной камеры. Прокладки приварены к раме тепловоза и кузову. Для компенсации разницы длин (с учетом допусков) рамы и частей кузова, устанавливаемых на ней, в местах стыковки кузова с холодильной камерой предусмотрена установка шайб регулировочных 22 (сечение Г — Г) по разъему съемной части кузова, а в нижней части зазор устраняют приваркой угольника 28 внутри и планки 26 снаружи. Внутри кузова эти стыки закрыты облицовками 29, а снаружи планками 27. Причем в верхней съемной части кузова под планки 27 установлены прокладки парусиновые 23 для обеспечения герметизации кузова. Для устранения зазоров между нижней частью кузова и обносным швеллером рамы приварена стальная лента 17. При окончательной сборке тепловоза места стыков закрывают облицовочными листами. Эти листы с левой стороны по ходу тепловоза приварены к угольникам 11, а с правой листы 12 (съемные) прикреплены болтами 14 для обеспечения доступа к тормозным трубам, смонтированным в обносном швеллере.

Кузов представляет собой каркас, сваренный из стальных гнутых и катаных профилей (уголков, швеллеров и др.), обшитый снаружи приварными стальными листами 25 толщиной 1,5—2,5 мм, а внутри съемными стальными листами 18 толщиной 1 мм, которые прикреплены к каркасу кузова самонарезающими шурупами 19. Для наиболее удобного демонтажа и монтажа дизель-генератора при установленном кузове верхняя часть его, включая крышу и часть боковых стенок, выполнена съемной. Горизонтальный разъем боковых стенок расположен на высоте 1010 мм от рамы тепловоза. Съемная часть кузова прикреплена болтовыми соединениями 20. В крыше кузова предусмотрены люки, закрытые снаружи крышками люков 8, 10 и др. Между крышками люков 8, 10 балочки съемные, поэтому общий проем в крыше обеспечивает демонтаж и монтаж дизель-генератора через крышу. В крышках 8 а 10 имеются четыре люка с крышками 9, открывающимися из дизельного помещения, для демонтажа аккумуляторных батарей. Люки снизу оборудованы съемными решетками, не допускающими выход обслуживающего персонала на крышу. Решетки снимаются при ремонтах для монтажных и демонтажных работ. На крыше простаки имеется люк для выемки компрессора и других агрегатов, на крышке 3 которого подвешен резервуар противопожарной установки и установлен вентилятор для кузова. На крыше перед холодильной камерой имеется люк для выемки теплообменника и другого оборудования, расположенного в этом районе кузова. Крышки люков оборудованы резиновыми уплотнениями, которые после затяжки болтов обеспечивают плотность. Герметичность крыши и плотность по люкам проверяются дождеванием (поливом воды), протекание воды не допускается.

| <== предыдущая страница | | | следующая страница ==> |

| ЭЛЕКТРИЧЕСКИЕ МАШИНЫ, АППАРАТЫ И УСТРОЙСТВА 8 страница | | | ЭЛЕКТРИЧЕСКИЕ МАШИНЫ, АППАРАТЫ И УСТРОЙСТВА 10 страница |

Дата добавления: 2015-07-26; просмотров: 298; Нарушение авторских прав

Мы поможем в написании ваших работ!