Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ЭЛЕКТРИЧЕСКИЕ МАШИНЫ, АППАРАТЫ И УСТРОЙСТВА 8 страница

Включение тормозов при следовании тепловоза с составом. При движении грузового поезда кран машиниста № 395 должен быть отрегулирован в поездном положении его ручки на поддержание в тормозной магистрали давления 0,53 — 0,55 МПа. Воздухораспределители 1 № 483 включаются на режимы порожний и горный. Порожний режим устанавливается потому, что при необходимости увеличение тормозного нажатия на тепловозе можно осуществить с помощью крана вспомогательного тормоза. На ведущей секции открывают все разобщительные краны, за исключением: К1, К2, К4, К5, KU и К16 На ведомой средней секции должны быть закрыты краны: К11, К12, К13, К16, К26, К27, К28, а остальные открыты. На ведомой крайней секции закрыты краны: К2, К.4, К5, К7, Kll, К12, К13, К16, а остальные открыты, т. е. по сравнению с ведущей секцией дополнительно закрыты краны К.12 и К13 к регулятору давления № ЗРД и кран К7 устройства блокировки тормозов, а открыт концевой кран К1 тормозной магистрали.

При включении в работу системы осушки воздуха 26 кран К15 закрывают, а К14 открывают. При ее отключении кран К15 открывается, а К14 закрывается.

Влечение тормозов одиночно следующего локомотива. При отправлении одиночно следующего тепловоза автоматический тормоз включается и его тормозная магистраль должна быть заряжена до давления 0,53 — 0,55 МПа, а в питательной магистрали поддерживается давление 0,75 — 0,9 МПа. При этом воздухораспределители включаются на груженый режим и концевой кран К1 тормозной магистрали крайней секции перекрывается; положение остальных кранов и режимов воздухораспределителей такое же, как и при работе автотормозов тепловоза с составом. Торможение и отпуск производятся главным образом краном вспомогательного тормоза.

Включение тормозов тепловоза, пересылаемого в холодном состоянии. Тепловозы типа ТЭ10М могут пересылаться в недействующем (холодном) состоянии в поездах в одиночном порядке и сплотками. В этом слу.чае воздухораспределители включаются на средний и горный режимы. На крайних секциях остаются открытыми краны Kl, Kll, К18, К19, К.20, К21, К22, К23, К24, К25, а остальные закрыты. На средней секции остаются открытыми краны К.1, К2, К11, К18, К19, К20, К21, К22, К23, К24, К25, КЗО, а остальные закрыты.

При торможении и отпуске на недействующем тепловозе тормоза срабатывают так же, как и при движении тепловоза с составом. Разница лишь в том, что при торможении сжатый воздух поступает в питательный резервуар 30 через обратный клапан не из питательной, а из тормозной магистрали.

Включение тормозов при следовании сдвоенных поездов, имеющих изолированные тормозные магистрали. В этом случае необходима синхронизация работы кранов машиниста головного и второго локомотивов, которая обеспечивает управление тормозами с головного локомотива сдвоенных поездов; снятие с режима тяги локомотива второго поезда в момент начала торможения; возможность полного служебного или экстренного торможения обоих поездов со второго локомотива, включенного в режим синхронизации; возможность торможения вспомогательным тормозом без выключения режима тяги. При синхронизации работы кранов машиниста на головном локомотиве тормоза и краны включаются так, как для следования тепловоза с составом.

На ведущей секции локомотива второго поезда выполняются следующие операции: к трубопроводу синхронизации, концевой кран К2 которого окрашен в зеленый цвет, подсоединяется тормозная магистраль первого поезда, открывается кран К4, а концевой кран К1 тормозной магистрали перекрывается; на ручке крана машиниста устанавливается скоба, удерживающая ручку крана машиниста в IV положении — перекрывши с питанием, но не препятствующая выполнению полного служебного и экстренного торможения.

При таком соединении тормозная магистраль первого поезда является как бы «уравнительным резервуаром» крана машиниста ведущей секции второго поезда, что позволяет управлять тормозами сдвоенного поезда из головного тепловоза. Остальные положения кранов и режимы такие же, как на головном локомотиве. При таком включении тормоза изменение давления в тормозной магистрали головного поезда передается в полость над уравнительным поршнем крана машиниста тепловоза второго поезда и вызывает соответствующее срабатывание его уравнительного органа, управляющего тормозной магистралью второго поезда. Это ускоряет процесс торможения и отпуска, а также уменьшает перепад давления в тормозной магистрали при утечке сжатого воздуха в сравнении с управлением тормозами при сквозной магистрали.

Система осушки сжатого воздуха

Перед поступлением сжатого воздуха в питательную магистраль тормозной системы, чтобы исключить конденсацию влаги в элементах пневматических систем, на тепловозе предусмотрена осушка воздуха. Для включения системы осушки в работу необходимо открыть кран 42 (рис. 162), закрыть кран 41, а тумблер ТО «Адсорбер» на пульте управления установить в одно из рабочих положений «Правый» или «Левый». При получении питания вентиль 3 открывает подачу сжатого воздуха под поршни клапанов 4 и 5. При этом клапан 4 открывается, а клапан 5 закрывается. В это время вентиль 8 находится в обесточенном состоянии и управляемый им клапан 6 открыт-, а клапан 7 закрыт. В данном случае влажный воздух из главного резервуара тормозной системы поступает через разобщительный кран 42 и клапан 6 в адсорбер 9. В адсорбере воздух осушается и через обратный клапан 12 поступает в пылеотделитель 10, после чего в питательную магистраль тормозной системы. Адсорбер 9 в данном случае работает в режиме осушки. Часть осушенного воздуха после адсорбера 9 ответвляется, проходит через подогреватель И, дроссель 13, подогреватель 1 и поступает в адсорбер 2. Проходя через адсорбер 2, подогретый сухой воздух разогревает находящийся в нем адсорбент и через клапан 4 уходит в атмосферу. Вместе с воздухом из адсорбера 2 удаляется влага, накопившаяся в адсорбенте. Адсорбер работает в режиме регенерации.

Аналогичный процесс произойдет, если питание получит вентиль 8. При этом клапан 6 закроется, а клапан 7 откроется. Адсорбер 2 станет работать в режиме осушки, а адсорбер 9 — в режиме регенерации. Переключение режимов работы адсорберов производится переводом тумблера ТО из одного рабочего положения в другое через каждые четыре часа работы.

клапана с одной стороны закрыт крышкой 4, ас другой — фланцем 13. В полость крышки 4 установлен поршень 3. Закрывается полость крышкой

9 имеющей штуцер для подвода сжатого воздуха от электропневматическое го вентиля. Поршень при помощи резьбовой части хвостовика соединен с клапанам 10. Чтобы исключить утечки воздуха, поршень с одной стороны уплотнен манжетой 2, ас другой — кольцом 6, которое поджимается пружиной 8 через тарелку 7. Отверстием В полость Г соединена в атмосферой. В случае когда сжатый воздух от электропневматического клапана не подводится в полость Д, клапан открыт и перепускает воздух из главного резервуара в адсорбер. При подводе сжатого воздуха в полость Д поршень нажимает на клапан 10 и прижимает его к седлу, перекрывая перепуск воздуха.

Нормально закрытый клапан (рис. 163, б) служит для выпуска воздуха в атмосферу из адсорбера, работающего в режиме регенерации, и перекрытия выхода воздуха в атмосферу из адсорбера, работающего в режиме осушки. Корпус И клапана с одной стороны закрыт заглушкой 15, а с другой — крышками / и 4. В полость крышки 4 установлен поршень 3 и уплотнен манжетой 2. Отэерстием В полость Ж соединена с атмосферой. Внутри корпуса установлен клапан 10. Когда сжатый воздух от электропневматического клапана не подводится в полость А, пружина 8 прижимает клапан 10 к седлу, перекрывая выпуск воздуха из адсорбера в атмосферу. При подводе сжатого воздуха в полость Е поршень 3 нажимает на клапан 10, отжимает его от седла и открывает проход воздуха из адсорбера в атмосферу.

Адсорбер (рис. 164) имеет, корпус 10 и крышки 8, соединенные болтами. Внутри корпуса установлен стакан 7, вокруг которого уложена изоляция из мягкой теплоизоляционной базальтовой плиты. В стакан (в верхней и нижней частях) установлены диски 2 и 4, имеющие по 55 отверстий диаметром 18 мм. Объем стакана между дисками заполнен адсорбентом 3 — материалом в виде гранул, обладающим высокой влагопоглощающей способностью. Чтобы адсорбент не просыпался через отверстия дисков, между дисками и адсорбентом проложены сетки. Верхний диск поджат к адсорбенту пружиной 6, что исключает перемещение гранул относительно друг друга при различного рода. В режиме осушки воздух к адсорберу подводится через патрубок 5, проходит через адсорбент и осушенный отводится через патрубок 11. Для удаления накопившейся в адсорбенте влаги необходимо периодически отключать подвод воздуха от главного резервуара и пропускать через адсорбер подогретый воздух. Подводится подогретый воздух через штуцер 1, а отводится через патрубок 5 с последующим выбросом в атмосферу.

Адсорбер (рис. 164) имеет, корпус 10 и крышки 8, соединенные болтами. Внутри корпуса установлен стакан 7, вокруг которого уложена изоляция из мягкой теплоизоляционной базальтовой плиты. В стакан (в верхней и нижней частях) установлены диски 2 и 4, имеющие по 55 отверстий диаметром 18 мм. Объем стакана между дисками заполнен адсорбентом 3 — материалом в виде гранул, обладающим высокой влагопоглощающей способностью. Чтобы адсорбент не просыпался через отверстия дисков, между дисками и адсорбентом проложены сетки. Верхний диск поджат к адсорбенту пружиной 6, что исключает перемещение гранул относительно друг друга при различного рода. В режиме осушки воздух к адсорберу подводится через патрубок 5, проходит через адсорбент и осушенный отводится через патрубок 11. Для удаления накопившейся в адсорбенте влаги необходимо периодически отключать подвод воздуха от главного резервуара и пропускать через адсорбер подогретый воздух. Подводится подогретый воздух через штуцер 1, а отводится через патрубок 5 с последующим выбросом в атмосферу.

Обратный клапан обеспечивает проход осушенного воздуха из адсорбера в питательную магистраль тормозной системы, а при работе адсорбера в режиме регенерации перекрывает сообщение питательной магистрали с адсорбером. Внутри корпуса установлен клапан. При подводе сжатого воздуха клапан отжимается и открывает проход осушенного воздуха из адсорбера в питательную магистраль. При подводе воздуха с противоположной стороны клапан опускается под собственным весом и перекрывает доступ воздуха к адсорберу.

(рис. 165) размещен в корпусе, закрытом крышками аналогично адсорберу. Внутри корпуса установлен стакан 6, на который опирается каркас 3 с надетым на него чехлом 1 из фильтрующей ткани. Каркас поджимается к стакану пружиной 4. Воздух к отделителю подводится со стороны цилиндрической поверхности корпуса, проходит через фильтрующий элемент и через патрубок в крышке 5 отводится в питательную магистраль. Для периодического удаления скопившейся пыли на дне корпуса предусмотрено отверстие, закрытое пробкой 8.

(рис. 165) размещен в корпусе, закрытом крышками аналогично адсорберу. Внутри корпуса установлен стакан 6, на который опирается каркас 3 с надетым на него чехлом 1 из фильтрующей ткани. Каркас поджимается к стакану пружиной 4. Воздух к отделителю подводится со стороны цилиндрической поверхности корпуса, проходит через фильтрующий элемент и через патрубок в крышке 5 отводится в питательную магистраль. Для периодического удаления скопившейся пыли на дне корпуса предусмотрено отверстие, закрытое пробкой 8.

Подогреватель служит для подогрева сжатого воздуха, предназначенного для регенерации адсорбента. Воздух нагревается выпускными газами дизеля. Подогреватель выполнен в виде змеевика, состоящего из одного колена, и установлен в выпускные трубы. Для ограничения расхода воздуха, необходимого на регенерацию адсорбента, в трубопроводе между подогревателями установлен дроссель. Функцию дросселя выполняет ниппель с осевым отверстием диаметром 2 мм.

18 Пневматическая система приборов управления и обслуживания

Пневматическая система приборов управления и обслуживания служит для питания сжатым воздухом пневматических устройств и электропневматических аппаратов управления тепловозом (рис. 166). В этой системе все разобщительные краны, кроме крана 30, предназначенного для обдува, служат для отключения при необходимости отдельных участков пневматической системы и на работающем тепловозе всегда открыты.

В кабине машиниста воздух от питательной магистрали (между краном машиниста и устройством блокировки тормоза) давлением 0,75—0,9 МПа поступает по трубопроводу к запорно-регулировочным кранам 4 и при их включении — к стеклоочистителям 3, а также к клапану 2 и при нажатии на него — в бак 1 для воды на обмыв лобовых стекол. Также из питательной магистрали воздух через фильтр 5 попадает к клапанам 6 тифона и свистка и далее в зависимости от положения ручки клапана — к тифону 7 или свистку 8. После фильтра 5 воздух также поступает к клапану максимального давления 9, который понижает давление до 0,55—0,6 МПа, затем к электропневматическому вентилю 10 отпуска тормозов и далее по двум направлениям: к групповым контакторам 31, реверсору 32 и клапану песочницы 33, расположенным в левой высоковольтной камере, и к поездным контакторам 11 в

Рис 166 Схема пневматической системы приборов управления и обслуживания 1—бак для обмыва водой лобовых стекол, 2—клапан, 3—стеклоочиститель, 4—регулярный кран, 5•—фильтр, 6—клапан тифона и свистка, 7, 17—тифоны, 8—свисток, 9—клапан макси мольного давления, 10, 13, 14, 15, 16, 19, ?0, 21, 22—электропневматические вентили, 11—поездной контактор, 12—манометр, в—воздухораспределитель, 23, 30, 34, 35, 36—разобщительные краны, 24, 25, 26, 28, 29—пневмоцилиндры, 27—клапан запорный, 31—групповой контактор, 32—реверсор 33—клапан песочницы, а—отвод для. системы автоматического регулирования температур, б—труба тормозной системы от регулятора ЗРД к компрессору

правой камере. Давление регулировки клапана 9 контролируется по манометру 12, находящемуся на правой стенке кузова с табличкой «Воздух контакторов».

правой камере. Давление регулировки клапана 9 контролируется по манометру 12, находящемуся на правой стенке кузова с табличкой «Воздух контакторов».

За левой камерой на трубопроводе предусмотрен разобщительный кран 30 с патрубком, предназначенным для подсоединения шланга при обдуве от пыли генератора и электроаппаратуры в аппаратных камерах и отвода сжатого воздуха к электропневматическому вентилю 13, расположенному на дизеле, для отключения пяти топливных насосов. После правой аппаратной камеры трубопровод подходит к электропневматическим вентилям 14 и 15 для управления дизелем при пуске и отключения ряда топливных насосов и к электропневматическому вентилю 16 на холодильной камере, предназначенному для подачи воздуха к воздухораспределителю 18, который, срабатывая, перепускает воздух из питательной магистрали к тифону 17 вызова помощника машиниста ,из дизельного помещения. Перед вентилем 16 сжатый воздух отводится для системы автоматического регулирования температур. В районе холодильной камеры от участка питательной магистрали (входит в систему пожаротушения) воздух давлением 0,75 — 0,9 МПа через фильтр 5 поступает к воздухораспределителю 18 и электропневматическим вентилям 19, 20, 21 и 22. При срабатывании вентилей 19 и 22 воздух поступает в цилиндры 24 и 28 привода боковых жалюзи, вентиля 20— в цилиндр 26 привода верхних жалюзи и к запорному клапану й7 масляной системы, вентиля 21— к цилиндру 25 пневматического привода гидромуфты. От воздухопровода тормозной системы между регулятором давления № ЗРД и компрессором KT7 воздух подводится к цилиндрам 29 привода колес воздухоочистителей дизеля. Такой подвод обеспечивает периодический поворот колеса с фильтрующими кассетами через масляную ванну воздухоочистителей при переводах компрессора на холостой ход.

Пневматическая система управления и обслуживания средней секции отличается от крайней следующими особенностями: в связи с отсутствием в тамбуре лобовых стекол (таких, как в кабине машиниста) в системе нет запорно-регулировочных кранов 4 и стеклоочистителей 3, а также клапана 2 и бака 1 для обмыва водой лобовых стекол, в связи с тем, что средняя секция не предназначена для автономной работы на железнодорожных путях МПС,

тифон 7 не устанавливается, а вместо двойных клапанов 6 тифона и свистка устанавливается один клапан одинарный, такой же, как клапан 2, для управления только свистком.

Оборудование пневматической системы управления и обслуживания.

Оборудование пневматической системы управления и обслуживания.

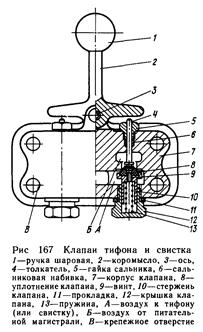

Клапан тифона и свистка (рис. 167) служит для управления звуковыми сигналами машинистом и его помощником. В кабине машиниста установлены два клапана под раздвижными окнами: на правой стенке и на левой. Трубопроводы к ним смонтированы под внутренней обшивкой кабины. В корпусе клапана размещены два одинаковых по конструкции клапана, расположенных симметрично относительно оси рукоятки. Клапан обеспечивает подачу воздуха давлением 0,75—0,9 МПа к тифону или свистку. Стержень клапана 10 с уплотнением 8 сидит в седле корпуса под усилием пружины 13, закрывая доступ сжатому воздуху к тифону и свистку.

При нажатии на шаровую ручку 1 вперед или назад коромысло 2 поворачивается вокруг оси 3 и через толкатель 4 отжимает от седла корпуса 7 стержень клапана 10 с уплотнением 8, при этом воздух из питательной магистрали через канал А поступает в зависимости от того, в какую сторону нажата рукоятка, через канал Б к тифону или через аналогичный канал к свистку.

Клапан максимального давления 9 (см. рис. 166) служит для понижения давления с 0,75 — 0,9 МПа до 0,55 — 0,6 МПа и поддержания его. На заданное давление клапан регулируется винтом, после чего к нему прикрепляют бирку с указанием этого давления и клапан пломбируют.

Цилиндр пневматический (рис. 168) предназначен для открывания и закрывания верхних или боковых жалюзи холодильной камеры тепловоза. При срабатывании электропневматического вентиля воздух давлением 0,75— 0,9 МПа из магистрали поступает в цилиндр через отверстие в крышке, давит на поршень 4, который, преодолевая сопротивление пружины 9, через шток 10, вилку 12, соединенную с рычагом привода жалюзи, приводит в движение рычажную систему и жалюзи открываются. При выключении электропневматического вентиля сжатый воздух через него из пневмоцилиндра уходит в атмосферу, при этом пружина 9 возвращает поршень в исходное положение и через рычажную систему жалюзи закрываются. Для лучшей центровки штока относительно поршня установлено кольцо 6, которое прикреплено электросваркой к хвостовику поршня. Для предотвращения перекоса поршня при движении -по цилиндрической части под действием сжатого воздуха или пружины к хвостовику поршня прикреплена направляющая труба 7. Для уплотнения поршня установлена резиновая манжета. Цилиндры пневматические для привода боковых жалюзи отличается от цилиндров для верхних жалюзи только более жесткой пружиной.

Тифон 7 (см. рис. 166), установленный на крыше тепловоза, служит для подачи громкого многозонального звука. Уровень звукового давления должен соответствовать ОСТ 24.140.09—72. Для предотвращения забивания тифона

|

снегом перед ним установлен рассекатель — снегозащитный щиток. В дизельном помещении установлен тифон 17 для вызова машинистом своего помощника из дизельного помещения. Свисток 8 служит для подачи звукового сигнала небольшой громкости высокого тона. Он установлен под рамой тепловоза в районе кабины машиниста и приводится в действие сжатым воздухом, который поступает при воздействии на клапан 6.

Поездные контакторы 11, 31 и реверсор 32 включаются дистанционно контроллером и рукояткой реверсора в зависимости от режима работы тепловоза. При этом электропневматические вентили, имеющиеся в этих аппаратах, срабатывают и перепускают воздух в пневматические приводы аппаратов, которые замыкают соответствующие электрические цепи.

Электропневматический вентиль 10 срабатывает при нажатии кнопки «Отпуск тормозов» на пульте управления и перепускает воздух из системы к воздухораспределителю тормозной системы. Электропневматический клапан песочницы 33 при нажатии на педаль перепускает воздух к воздухораспределителям песочниц. Его работа описана в песочной системе. Электропневматический вентиль 14 управляет подачей воздуха к механизму выключения десяти топливных насосов дизеля. Для всех положений контроллера машиниста при работе дизеля на холостом ходу вентиль перепускает воздух в цилиндр механизма и один ряд топливных насосов отключается. При работе под нагрузкой подача воздуха в механизм выключения через вентиль прекращается и включаются все топливные насосы.

Электропневматический вентиль 15 при пуске дизеля на «горячем» тепловозе (когда в питательной магистрали имеется воздух) перепускает воздух в полость ускорителя пуска дизеля, а ускоритель воздействует на регулятор частоты вращения вала дизеля и процесс пуска дизеля ускоряется. При переводе контроллера на рабочие позиции вентиль прекращает перепуск воздуха в полость ускорителя и регулятор работает нормально. Электропневматический вентиль при включении перепускает воздух к механизму выключения пяти топливных насосов дизеля. Он включается только на нулевой и 1-й позициях холостого хода, а также на 1-й позиции контроллера под нагрузкой. Электропневматический вентиль 16 срабатывает при нажатии кнопки «Вызов помощника» на пульте управления и перепускает воздух из системы к воздухораспределителю 18, который при этом перепускает воздух давлением 0,75—0,9 МПа к тифону 17.

Электропневматические вентили 19, 20, 21, 22 управляют работой холодильника тепловоза. При автоматическом управлении холодильником вентили 19, 20, 22 включаются и выключаются датчиками температур системы автоматического регулирования в зависимости от температур охлаждаемых жидкостей. При включении вентилей воздух из системы через них поступает в пневмоцилиндры, при выключении они перепускают воздух из пневмоцилиндров в атмосферу. При неавтоматическом управлении холодильником эти вентили включаются тумблерами с пульта управления. Вентиль 21 включается тумблером с пульта управления и подает воздух в пневмоцилиндр пневмопривода гидромуфты 25 в случае выхода из строя узлов пневмопривода для смещения штока гидромуфты в крайнее положение и выведения вентилятора холодильника на максимальную частоту вращения.

Стеклоочиститель служит для очистки наружной поверхности лобовых стекол кабины машиниста от атмосферных осадков и пыли. На тепловозе применен стеклоочиститель типа CJI-440E.

Стеклоочиститель состоит из пневматического привода (рис. 169) и рычага со щеткой, установленного на ось привода. В корпусе 3 пневматического привода расположена зубчатая рейка 5, имеющая на цилиндрических поверхностях торцов уплотнения 2. Через сектор 4, ось и рычаг рейка 5 связана со щеткой. Перемещение зубчатой рейки в корпусе 3 осуществляется за счет изменения давления воздуха в полостях А л Б. Для этого одна из полостей сообщается через каналы с питательной магистралью, в то время как другая сообщается с атмосферой. Поочередное сообщение полостей Л и Б с атмосферой или питательной магистралью, а также укладка щеток в крайнее стационарное положение выполняются с помощью распределительного устройства, которое корпусом золотника 9 крепится к корпусу 3.

Для включения стеклоочистителя в работу, регулирования скорости и цикличности работы щеток установлен запорно-регулировочный кран (рис. 170). Корпус 1 крана закрыт крышкой 5. В крышку ввернут регулировочный виит 6, который через болт 4 связан с золотником 2. Внутри золотника установлен подпружиненный клапан 3. Перемещение золотника в корпусе при помощи винта 6 дает возможность изменять длину канала 0, связанного с атмосферой, и соответственно изменять расход воздуха и скорость переме-

|

|

щения щеток, а также перекрывать или сообщать каналы Фи Г, открывая или прекращая доступ сжатого воздуха к пневматическому приводу стеклоочистителя.

Перед включением в работу стеклоочистителя золотника 10 (см. рис. 161) находится в левом крайнем положении и своими полостями и уплотнениями соединяет канал М с каналом Р и полостью А, канал В с каналом J1 и разъединяет каналы J1 и Р. При соединении каналов Ф и Т (см. рис. 170) воздух из магистрали по каналам М и Р (см. рис. 169) поступает в полость А. Под давлением воздуха зубчатая рейка 5 перемещается вправо и через сектор 4 перемещает щетку стеклоочистителя. При перемещении рейки вправо из полости Б воздух вытесняется по каналам В и J1 в полость Е, перемещая вправо поршень 8, затем через отверстие в поршне отжимает подпружиненный клапан 6 и поступает в полость Д. Из полости Д воздух по каналу Г поступает в канал X запорно-регулировочного крана, откуда через канал О в атмосферу. Переместившись вправо, зубчатая рейка 5 пневмопривода открывает своим уплотнением 2 канал П. Воздух по каналу П из полости А поступит в полость Н и переместит вправо золотник 10. Переместившись, золотник вытеснит воздух из полости К через канал И в атмосферу и соединит канал Р с каналом JI, а канал М с В. Из питательной магистрали по каналам М и В воздух начнет поступать в полость Б, перемещая зубчатую рейку влево, а из полости А по каналам Р и Л будет вытесняться в полость Е и далее в атмосферу, как было описано выше. Переместившись влево, зубчатая рейка своим уплотнением откроет канал И, воздух из полости Б по каналу И поступит в полость К, золотник 10 переместится влево и цикл повторится. Для остановки стеклоочистителя необходимо ввертывать регулировочный винт 6 (см. рис. 170). При этом золотник 2 своим уплотнением перекрывает канал О, а клапан 3, упершись во внутренний торец корпуса, откроет доступ воздуха из питательной магистрали по каналам У, Ц, X в канал Г и полость Д пневматического привода (см. рис. 169). Перемещаясь влево под давлением воздуха, поршень 8 переместит влево золотник 10 и соединит полость Е через канал О с атмосферой. Одновременно воздух по каналу Т запорно-регулировочного крана, каналам М и Р пневматического привода будет поступать в полость А и передвинет вправо до упора зубчатую рейку, укладывая щетку в крайнее стационарное положение. Из полости Б воздух будет вытесняться по каналам В а Л в полость Е и далее через канал О в атмосферу. При дальнейшем вращении винта 6 (см. рис. 170) торец золотника 2 упирается в пояски корпуса и перекрывает доступ воздуха к стеклоочистителю.

Песочная система

Тепловоз ТЭ10М оборудован песочной системой (рис. 171), предназначенной для подачи песка в места контакта колес первой и четвертой колесных пар (при движении вперед), третьей и шестой (при движении назад). Преду-

Рис 171 Схема песочной системы —шланг, 2—воздухораспределитель песочницы, 3—форсунки песочницы, 4—бункер песочный передний, 5—педаль песочницы, 6—контакты реверсора (ПР), 7—кнопка подачи песка под первую колесную пару, 8 9—электропневматические вентили, 10— песочный задний, 11—разобщительный кран, А—воздухопровод автоматики, 5—магистраль питательная

смотрена также подача песка под первую колесную пару как наиболее склонную к боксованию.

смотрена также подача песка под первую колесную пару как наиболее склонную к боксованию.

В каждой секции установлены по четыре бункера общей вместимостью 1016 кг. Два бункера расположены в передней части кабины машиниста и два — в задней — на стенке холодильной камеры. На средней секции песочные бункера установлены с двух сторон по типу задних бункеров. Отсутствует педаль КН и кнопка подачи песка КПП. Каждый бункер имеет заправочную горловину с сеткой и крышкой, предохраняющей бункер от попадания в него влаги, а также патрубки в нижней части для подсоединения двух форсунок. Одна форсунка предназначена для подачи песка при движении тепло- .воза «вперед», а другая — «назад». Подачей песка управляют из ведущей крайней секции.

| <== предыдущая страница | | | следующая страница ==> |

| ЭЛЕКТРИЧЕСКИЕ МАШИНЫ, АППАРАТЫ И УСТРОЙСТВА 7 страница | | | ЭЛЕКТРИЧЕСКИЕ МАШИНЫ, АППАРАТЫ И УСТРОЙСТВА 9 страница |

Дата добавления: 2015-07-26; просмотров: 308; Нарушение авторских прав

Мы поможем в написании ваших работ!