Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ЭЛЕКТРИЧЕСКИЕ МАШИНЫ, АППАРАТЫ И УСТРОЙСТВА 7 страница

На задний распределительный редуктор, кроме маслооткачивающего насоса, устанавливают (см. рис. 158) шестеренный насос 19, на хвостовик ведущего валика которого предварительно наживают втулку 23, фиксируемую пружинным разрезным кольцом. Втулка имеет внутренние прямоугольные и наружные эвольвентные шлицы модуля 2,5. Такая конструкция привода насоса с промежуточной шлицевой втулкой позволяет за счет зазоров в щлицах компенсировать неточность совмещения осей вала редуктора — валика насоса. Этим исключается возникновение усилий от перекоса, смещения осей, возникающих при соединении валов из-за возможных неточностёй размеров деталей. Необходимо отметить, что такие силы приводят к быстрому износу опорных подшипников ведущей шестерни, поверхностей корпуса насоса и крышки от торцов шестерни и, как следствие, к потере подачи насоса, а то и к преждевременному выходу его из строя. Шестеренный насос служит для циркуляции масла на центробежный фильтр, установленный на дизеле. Насос создает давление масла в системе 1,25 МПа при частоте вращения ведущей шестерни 2200 об/мин, что соответствует номинальной частоте вращения 850 об/мин коленчатого вала дизеля. Подача насоса при такой частоте вращения ведущей шестерни составляет 12 м3/ч. В корпусе насоса имеется прилив для установки редукционного клапана в насосах, устанавливаемых на дизелях типа 2Д100 тепловозов ТЭЗ. Так как на тепловозах ТЭ10Л, ТЭ10В, ТЭ10М в масляной системе имеется свой редукционный клапан, то в насосах, устанавливаемых на этих тепловозах и приводимых от редукюра, пружина клапана исключена. Для взаимозаменяемости корпусов насосов в них сохраняется прилив, а вместо пружины устанавливается прокладка, шайба, втулка, зажимаемые гайкой совместно с клапаном. В корпусах насосов, применяемых на тепловозах выпуска с 1976 г., выполняются отверстия для перепуска масла из полости нагнетания в полость всасывания, чтобы исключить утечки масла через зазоры в подшипниковой втулке ведущей шестерни в корпус редуктора, что в некоторых случаях приводило к переполнению маслом и течам по лабиринтному уплотнению нижнего вала редуктора.

Система смазывания редукторов. Верхний и нижний картеры над каждой из опор, где установлены подшипниковые узлы, имеют отлитые углубления-карманы, в которых скапливается разбрызгиваемое шестернями масло и через каналы и пазы в гнездах попадает в подшипники. Для направления масла к местам контактов зубьев цилиндрических и конических шестерен от системы смазки дизеля в корпусе укреплен трубопровод масла 26 (см. рис. 158), имеющий размер трубок 8x1 мм с разветвлениями, заканчивающимися в точках подвода соплами диаметром 1,§—2 мм. Масло от внешнего трубопровода подводится через специальный штуцер с фланцем 14, укрепленным на стенке картера, обращенной на переднем и заднем редукторах при установке на раму тепловоза в сторону дизель- генератора. Давление масла в системе смазки 0,03—0,07 МПа при температуре масла 70—75 °С. Масло, собирающееся на дне нижнего картера, постоянно откачивается в поддон дизеля масляным насосом 50 через сетчатый фильтр 15, представляющий собой каркас в виде трубки с окнами, охватываемый припаянной сеткой из латуни с размером ячейки 2x2 мм. Маслооткачивающий насос, приводимый от нижнего вала распределительных редукторов, лопастного типа. Корпус насоса состоит из фланца 47, средней части и крышки 49, изготавливаемых из антифрикционного чугуна марки АСЧ-1 Все эти детали соединены в едином корпусе с помощью четырех шпилек и фиксированы штифтами. Во фланце 47 насоса и крышке

12 запрессованы втулки 48, изготавливаемые методом порошковой металлургии из железографитового антифрикционного материала, являющиеся подшипниками скольжения для валика 51. Роторная часть валика, содержащая в пазах лопасти 52, имеет эксцентриситет по отношению к внутреннему диаметру неподвижной средней части (статору). Статор имеет фрезерованные углубления и отверстия, соединенные с отверстиями в крышке, которые в свою очередь соединяются штуцерами с трубопроводом 53 всасывания и нагнетания

Принцип работы насоса заключается в создании разрежения в трубопроводе всасывания, за счет чего масло попадает в углубления статора, захватывается вращающимися лопастями и выдавливается в трубопровод. Подача масла насоса не менее 14 л/мин при частоте вращения валика насоса 2000 об/мин и температуре масла 50—60 °С. Насос должен работать с высотой всасывания не более 300 мм.

Аналогичные по конструкции лопастные насосы установлены на компрессорах КТ7 тормозной системы тепловоза Сквозное отверстие в валике насоса предназначено для смазывания подшипников насоса.

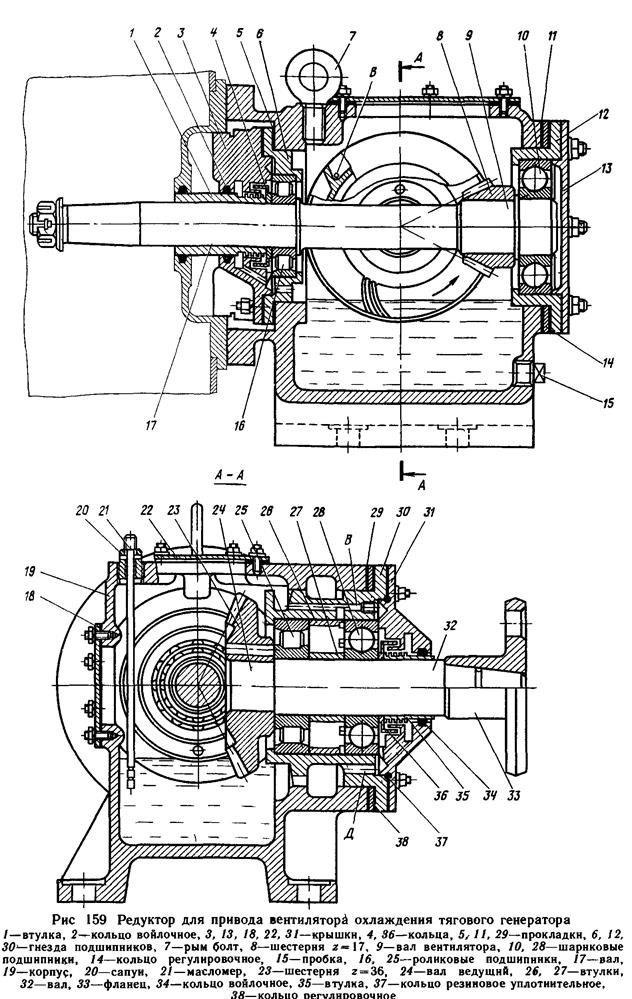

Редуктор для привода вентилятора охлаждения тягового генератора

Привод вентилятора охлаждения тягового генератора осуществляется от верхнего коленчатого вала дизель-генератора через одноступенчатый редуктор с конической парой шестерен. Ведущий вал редуктора (рис. 159) передает мощность от верхнего вала дизель-генератора к валу вентилятора через пару конических шестерен 23 и 8 с числом зубьев соответственно 36 и 17. При частоте вращения вала дизель-генератора 850 об/мин и соответственно ведущего вала редуктора вал вентилятора вращается с частотой 1800 об/мин и передает мощность 18,4 кВт, которая потребляется центробежным вентилятором, насаженным на конусный хвостовик вала. Редуктор установлен и прикреплен болтами через отверстие в лапах корпуса к фундаментной опоре, укрепляемой на корпусе тягового генератора.

Конструкция сборочных единиц и деталей. Ведущий вал 24 и вал венти-

|

лятора 9 без гнезда, содержащего наружное кольцо роликового подшипника 16, и без крышки вкладывают в расточки корпуса. Корпус представляет собой механически обработанную отливку из серого чугуна. Он имеет две взаимно перпендикулярные расточки с пересекающимися осями для установки валов, люки для осмотра и контроля зазоров между зубьями и пятна контакта шестерен, лапы с отверстиями для крепления. Со стороны выхода конусного конца вала вентилятора корпус имеет прилитый круглый фланец с отверстиями с резьбой М12 для крепления корпуса вентилятора.

Ведущий вал 24 изготовлен из стали 40. На его цилиндрическую шейку диаметром 50 мм после нагрева индуктором до температуры 200—230 °С насажена коническая шестерня 23 (горячая посадка с натягом 0,060—

8 033 мм). Гнездо подшипника 30, представляющее собой механически обработанную отливку из серого чугуна, собирают отдельно с подшипниками 25, 28, втулками 26, 27 и после нагрева в масле до температуры 90—100 °С насаживают на вал. Внутренние кольца подшипников и втулка 27 должны быть поджаты торцами друг к другу и к торцу шестерни без зазоров. После чего на вал насаживают маслоотбойное кольцо 36 по напряженной посадке и втулку 35 с маслосгонной ленточной резьбой левого направления (с натягом 0,063—0,013 мм).

Подшипниковый узел закрывают крышкой 31 с резиновым кольцом 37 для уплотнения. Крышку крепят к гнезду двумя болтами. Перед установкой крышки в кольцевую внутреннюю проточку ее вставляют войлочное кольцо 34, предназначенное для уплотнения. Фланец 33 насаживают на конусную поверхность вала с конусностью 1:50 после нагрева индуктором до температуры 200—230 °С. Осевой натяг в холодном состоянии для обеспечения передачи момента прессовым соединением фланец-вал должен быть 2,4—6,35 мм. Собранный ведущий вал вставляют в расточку корпуса таким образом, чтобы имеющиеся в гнезде 30 сборник масла и отверстие слива были в вертикальной плоскости. Перед установкой вала в корпус на гнездо подшипника по наружному диаметру насаживают стальное кольцо 38 с двумя уплотнительными прокладками 29 из паронима, толщина каждой прокладки 0,6 мм. Стальное кольцо служит для регулировки зазоров между зубьями конической пары шестерен, имеет первоначальную толщину 2,7 мм и подшлифовывается при выполнении операции регулировки зазоров.

Подшипники ведущего вала смазываются маслом, поступающим из сборника-ванночки по двум каналам В в гнезде через пазы, соединяющие каналы с кольцевой проточкой и пазами в торце втулки 26. Масло в сборник- ванночку гнезда попадает разбрызгиванием от шестерен и в первую очередь от ведущей, при вращении которой масло подается в сборник-ванночку непрерывной струей за счет срыва его частиц с поверхности масла в картере зубьями шестерни. Масло после смазывания подшипников накапливается в пространстве между подшипниками в нижней части гнезда и, просачиваясь между телами качения подшипников, сливается в картер непосредственно и через паз в крышке 31 и канал Д в гнезде 30. Подшипники вала вентилятора смазываются также маслом, разбрызгиваемым шестернями.

Вал вентилятора имеет две опоры с подшипниками 10, 16 и представляет сббой стальной вал 17 из стали 40, на который при сборке перед установкой в корпус насаживают коническую шестерню 8. После нагрева индуктором до температуры 200—230 °С шестерню насаживают на шейку диаметром 50 мм с натягом 0,060—0,033 мм. Затем после нагрева в масле до температуры 90—100 °С на шейки вала насаживают подшипники. Внутреннее кольцо подшипника 16 с роликами нагревают и насаживают на шейку вала без наружного кольца. Подшипник 10 нагревают в масле

совместно с гнездом, в которое его устанавливают легкими уДарами молотка через специальную оправку. Маслоотбойное кольцо 4 устанавливает на вал с небольшим радиальным натягом, а втулку 1 с маслосгонной ленточной резьбой левого направления — с натягом 0,03—0,043 мм. Собранный таким образом вал устанавливают в расточку корпуса. Перед монтажом вала необходимо на гнездо 12 по наружному диаметру установить стальное регулировочное кольцо 14 с прокладками из паронита толщиной 0,6 мм. Одновременно в ра!сточку корпуса со стороны роликового подшипника устанавливают гнездф 6, в которое вставлено наружное кольцо роликового подшипника, и крышку 3 с прокладкой 5.

Регулировка зацепления шестерен. Для предварительной регулировки бокового зазора между зубьями шестерен торцовые крышки валов затягивают двумя гайками на каждой крышке и с помощью свинцовой пластинки или индикатора определяют фактический зазор. Если проверку зазора выполняют свинцовой пластинкой, то боковой зазор будет равен двум толщинам в самых тонких участках, получившимся от пережатия пластины при пропуске ее через зацепление при проворачивании валов. Боковой^азор можно определить с помощью индикатора. Стойку индикатора устанавливают на верхней части картера, вал вентилятора надежно стопорят от проворачивания, ножку индикатора упирают в боковую поверхность зуба ведущей шестерни и при колебаниях вала за ведущий фланец до упора боковыми поверхностями зубьев ведущей шестерни в зубья ведомой определяется боковой зазор по показаниям стрелки индикатора. Проверку бокового зазора необходимо выполнять как минимум в четырех точках по окружности зубчатых колес. По полученным данным определяют, на какой размер необходимо прошлифовать кольца 14, 38 для получения требуемого зазора в пределах 0,13—0,37 мм при разности зазоров не более

8 12 мм. Одновременно при регулировке зазоров необходимо обеспечить смещение не более 0,5 мм колец роликового подшипника и совпадение зубчатых колес по их большему диаметру (несовпадение не более 0,5 мм). После регулировки бокового зазора между зубьями шестерен проверяют прилегание боковых поверхностей зубьев по краске-синьке путем нанесения ее тонким слоем на боковые поверхности трех-четырех зубьев одной из шестерен и отпечатку краскй на боковых поверхностях зубьев сопряженной шестерни (отпечатки не менее 60% длины зуба). Отпечатки могут быть в виде сплошного пятна или в виде отдельных пятен, расположенных у делительного конуса на высоте не менее 60 % высоты зуба. Пятно контакта должно располагаться ближе к малому конусу. Конические шестерни редуктора так же, как и шестерни распределительных редукторов, изготавливают с круговым спиральным зубом, торцовый модуль 5. Шестерни изготавливают из цементируемых марок сталей 20Х и 12ХНЗА. Поверхностную твердость зубьев получают цементацией и закалкой в пределах HRC>56. Глубина цементованного слоя 0,8—1,2 мм.

ГЛАВА IX

ПНЕВМАТИЧЕСКИЕ И ВСПОМОГАТЕЛЬНЫЕ СИСТЕМЫ ТЕПЛОВОЗА

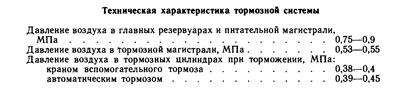

Тормозная система

Крайние секции тепловоза ЗТ10М оборудованы автоматическим пневматическим тормозом для управления тормозами поезда, прямодействующим неавтоматическим тормозом для управления Тормозами тепловоза и ручным механическим тормозом. Средняя секция тепловоза краном машиниста для управления автоматическим тормозом не оборудуется, в связи с чем на ней отсутствуют: устройство блокировки тормозов, устройство синхронизации работы кранов машиниста со стоп-краном, манометр уравнительного резервуара, электропневматический клапан автостопа. Схема воздухопровода тормоза передней крайней и средней секций тепловоза приведена на рис. 160. Схема воздухопровода задней крайней секции полностью соответствует передней, поэтому условно не показана.

Тормоз обеспечивает автоматическую остановку всех секций в случае их саморасцепа, оборудован сигнализацией обрыва тормозной магистрали, сигнализатором отпуска тормозов, системой синхронизации управления автотормозами сдвоенных поездов, системой синхронизации работы компрессоров, системой, предусматривающей отключение тяги с включением подачи песка при VI положении ручки крана машиниста и прекращением подачи песка при скорости менее 10 км/ч.

Устройство тормозной системы. Компрессор 21, приводимый во вращение через распределительный редуктор от дизель-генератора, нагнетает сжатый воздух в главные резервуары 25 и далее через маслоотделитель 22 в питательную магистраль. Между третьим и четвертым резервуарами воздух проходит адсорбционную систему осушки воздуха 26. Из питательной магистрали воздух расходуется на питание тормозной системы поезда, а также тепловозных систем: приборов управления и обслуживания, песочной и пожаротушения.

В тормозную магистраль поезда воздух попадает из питательной магистрали через кран машиниста 18, концевой кран 4 и соединительный рукав 5. На напорной трубе между первым и вторым главными резервуарами установлены два предохранительных клапана 23, предназначенных для предотвращения повышения давления в главных резервуарах сверх допустимого в случае выхода из строя регулятора давления 20 № ЗРД. Клапаны 23 регулируются на срабатывание при давлении 1,0 МПа.

Запас воздуха, необходимый для нормальной работы тормоза и аппаратов системы управления, обеспечивают установленные на каждой секции тепловоза четыре главных резервуара 25 объемом по 250 л. При охлаждении сжатого воздуха в них выделяется конденсат и масло, попавшие из компрессора, которые удаляют через спускные краны 24. Воздух от влаги очищается в адсорберах системы осушки 26, включенной в трубопровод между третьим и четвертым резервуарами. От масла воздух очищается маслоотделителем 22. Дополнительно воздух очищается фильтрами 12 № Э114 перед краном вспомогательного тормоза, электропневматическим клапаном автостопа и регулятором ЗРД. Для управления автоматическими тормозами поезда применен кран машиниста 18 № 395, имеющий следующие фиксированные положения: I — отпуск и зарядка; II — поездное с автоматической ликвидацией сверх зарядки; III — перекрыша без питания магистрали;

5 — перекрыша с питанием тормозной магистрали; V — торможение через электровоздухораспределители (на тепловозах, где они устанавливаются) без разрядки тормозной магистрали; V — служебное торможение; VI — экстренное торможение. На кране имеется редуктор, винтом которого можно регулировать зарядное давление тормозной магистрали, поддерживаемое краном машиниста при поездном положении, и стабилизатор, регулирующий время ликвидации сверх зарядки. Для работы крана установлен уравнительный резервуар 19 объемом 20 л. Прямодействующим тормозом тепловоза управляют краном вспомогательного тормоза 13 № 254, имеющим отпускное, поездное и четыре тормозных положения. На каждой ступени торможения независимо от утечек в магистрали тормозных цилиндров давление поддерживается автоматически. Для автоматического тормоза на тепловозе установлен воздухораспределитель 1 с камерой 2. Он имеет переключатель грузовых режимов с метками: П — порожний, С — средний и Г — груженый, а также переключатель режимов отпуска с метками: Р — равнинный и Г — горный. В комплект воздухораспределителя входят главная и магистральная часть 1 и камера 2, от которой идут отводы к тормозной магистрали, к запасному резервуару объемом 20 л, к переключательному клапану 33, к воздухораспределителю 38 для отпуска тормоза. Чтобы создать подбивное соединение между трубопроводом, закрепленным на раме тепловоза, и трубопроводом к тормозным цилиндрам, закрепленным на раме тележки, применены рукава 31. Междутепловозное соединение магистралей, соединение тормозной магистрали тепловоза и вагонов осуществляются рукавами 5. Чтобы предохранить соединительные рукава от перетирания, их покрывают оплеткой из проволоки. Для перекрытия магистралей тормозной, питательной и вспомогательного тормоза перед рукавами стоят концевые краны 4 (№ 190). Давление в тормозной системе контролируют по манометрам, установленным на пульте управления в кабине машиниста. Двухстрелочный манометр 14 показывает давление в питательной (красная стрелка) и тормозной магистрали (черная стрелка). Красная стрелка манометра позволяет следить за давлением, при котором включается и выключается тормозной компрессор. Разрядка тормозной магистрали поезда при торможении устанавливается по манометру 17 уравнительного резервуара. Давление в тормозных цилиндрах определяется по двухстрелочному манометру 15, черная стрелка показывает давление в тормозных цилиндрах передней тележки, а красная — задней тележки. Связь автоматической локомотивной сигнализации с тормозной системой осуществляется через электропневматический клапан автостопа 10 № ЭПК- 150И. Если не выполняются необходимые действия по торможению поезда при соответствующем показании путевого сигнала, электропневматический клапан соединяет тормозную магистраль с атмосферой и происходит экстренное торможение поезда. Для автоматического снятия возбуждения с тягового генератора (сброса нагрузки дизеля) при снижении давления в тормозной магистрали до 0,27—0,32 МПа установлен датчик-реле давле-

|

ния 6. Ои же восстанавливает возбуждение при повышении давления до 0,43 — 0,48 МПа.

Для автоматического выключения тяги при нарушении плотности тормозной магистрали поезда (обрыв или расцепление соединительных рукавов и т. л.) и сигнализации машинисту на воздухораспределителе между камерой и главной частью устанавливается пневмоэлектрический датчик 3 № 418 контроля состояния магистрали. При нарушении плотности магистрального трубопровода заряженного тормоза датчик замыкает цепь, при этом зажигается сигнальная лампа *Обрыв тормозной магистрали», расположенная на панели в переднем правом углу кабины, и отключается. Такое положение сохраняется до приведения в действие тормоза. При наполнении тормозных цилиндров тепловоза датчик выключает сигнальную лампу, а тяга остается отключенной до полного отпуска тормозов тепловоза. Для синхронизации работы крановшашиниста при обслуживании сдвоенных грузовых поездов в систему введены: концевой кран 4 с соединительным рукавом 5, разобщительные краны К4 и К5. Датчики реле давления 9 сигнализируют машинисту о давлении в тормозных цилиндрах и об отпуске тормозов локомотива.

Устройство блокировки тормозов 11 позволяет исключить случаи неправильного отключения и включения разобщительных кранов перед кранами машиниста при переходе из одной кабины управления в другую. Все краны сблокированы в одном устройстве, управляемом съемной ручкой, одной на три (или две) секции. На устройстве блокировки имеется комбинирован-

концевой; 5—рукав; 6, 9—датчики-реле давления; 7—кран разобщительный; 8—скоростемер; 10— вспомогательного тормоза, 14, 15—манометры двухстрелочиые; 16—стоп-кран; 17—манометр; 18— литель; 23—клапан предохранительный; 24—край спускной; 25—резервуар воздушный, 26—система; 31—рукав; 32—цилиндр тормозной, 33—клапан переключательный; 34, 37—дроссели; 35—реле страль блокировки компрессоров; Б—магистраль питательная; В—магистраль торАозиая, Г—магистраль

разобщительные краны; Кб—стоп-краи

разобщительные краны; Кб—стоп-краи

ный кран для экстренного торможения из нерабочей кабины. Редукторы давления 29 служат для снижения давления воздуха, поступающего к реле давления 35. Реле поддерживает давление 0,5 — 0,55 МПа. Постоянное давление питания создает более благоприятные условия работы реле давления 35 и при выходе его из строя — для ограничения давления в тормозных цилиндрах. Клапан переключательный 33 № ЗПК служит для отключения воздухораспределителя I от тормозных цилиндров при действии краном вспомогательного тормоза и, наоборот, для отключения крана вспомогательного тормоза при действии воздухораспределителя. Реле давления 35 служат как бы повторителями, т. е. при поступлении к ним от переключательного клапана 33 заданного давления они перепускают сжатый воздух из питательного резервуара 30 в тормозные цилиндры до достижения в них такого же давления. Воздухораспределитель 38 служит для отпуска тормозов локомотива. Он отличается от воздухораспределителя песочной системы тепловоза только установкой дополнительной пружины.

При езде тремя секциями управление вспомогательным тормозом производится с одного поста управления, для этого магистраль вспомогательного тормоза Г соединена между секциями рукавами 5. Для удобства при эксплуатации головки соединительных рукавов и концевые краны окрашены в разные цвета: питательной магистрали — в голубой цвет, тормозной магистрали — в красный цвет, магистрали вспомогательного тормоза — в кремовый цвет, трубопровода синхронизации работы кранов машиниста — в зеленый цвет.

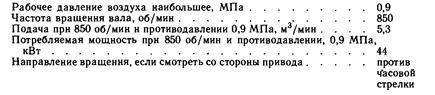

Техническая характеристика компрессора

|

Режим работы компрессора повторио-кратковременный с отношением времени работы под нагрузкой ко времени работы на холостом ходу 113. Время работы под давлением ие должно превышать 15 мин. Режим работы проверяется открытием спускного крана одного из главных резервуаров для снижения давления в питательной магистрали до 0,75 МПа, при этом компрессор регулятором давления ЗРД включается на нагнетание, а при повышении давления до 0,9 МПа переводится на холостой ход.

Режим работы компрессора повторио-кратковременный с отношением времени работы под нагрузкой ко времени работы на холостом ходу 113. Время работы под давлением ие должно превышать 15 мин. Режим работы проверяется открытием спускного крана одного из главных резервуаров для снижения давления в питательной магистрали до 0,75 МПа, при этом компрессор регулятором давления ЗРД включается на нагнетание, а при повышении давления до 0,9 МПа переводится на холостой ход.

Компрессор (рис. 161) имеет два цилиндра низкого (первой степени) и одни цилиндр высокого (второй ступени) давления. В каждой клапанной коробке цилиндра расположены всасывающий и нагнетательный клапан, а также имеется разгрузочное устройство для удержания всасывающего клапана в открытом положении при поступлении сжатого воздуха от регулятора давления № ЗРД. При выключении всасывающих клапанов сжатие воздуха прекращается и компрессор переходит на холостой ход. Воздух засасывается компрессором через два воздушных фильтра 8, установленных на клапанных коробках 7 цилиндров первой ступени, фильтрующими элементами которых являются капроновое волокно и войлочный чехол или проволочная сетка, смоченные в масле.

Для охлаждения воздуха между первой и второй ступенями сжатия уотановлеи холодильник 9 с принудительным воздушным охлаждением вентилятором 28. На холодильнике имеется предохранительный клапан 24, отрегулированный на давление 0,45 МПа, Система смазывания компрессора комбинированная. От масляного насоса 18 под давлением масло подается к шатунной шейке коленчатого вала 20, пальцам прицепных шатунов и поршневым кольцам. Остальные детали смазываются разбрызгиванием. Для подшипников вентилятора 28 применяется консистентная смазка. В компрессор через заправочное отверстие, закрытое пробкой 14, заливается 10—12 л компрессорного масла (ГОСТ 1861—73) марки 19Т в летний период и марки 12М — в зимний. Уровень масла в картере должен находиться между рисками на линейке маслоуказателя 13. Работа масляной системы контролируется по показаниям манометра 22.

Регулятор давления № ЗРД управляет работой компрессора. При повышении давления в питательной магистрали до 0,9 МПа регулятор подает воздух к разгрузочным устройствам всасывающих -клапанов компрессора и компрессор прекращает подачу воздуха в главные резервуары. Вследствие расхода воздуха давление в питательной магистрали снижается. При достижении давления 0,75 МПа перетекание воздуха через регулятор из питательной магистрали к разгрузочным устройствам компрессора прекращается, камеры разгрузочных устройств сообщаются через регулятор с атмосферой и компрессор начинает подавать сжатый воздух в питательную магистраль. К привалочной плите регулятора подсоединены трубы от пита-

тельной магистрали и от разгрузочных устройств компрессора. В корпусе установлены два регулирующих клапана: выключающий с пружиной и включающий. Под включающим клапаном в седле находится обратный клапан. Пружина выключающего клапана регулируется на давление 0,9 МПа, а пру- жийа включающего клапана — на 0,75 МПа. Регулировка осуществляется поворотом стержней, при этом гайки поднимаются или опускаются, изменяя нажатие пружин на клапаны. После регулировки стержни стопорят контргайками. Для одновременного перевода тормозных компрессоров обеих (или трех) секций на рабочий или холостой ход в работу включается только один регулятор давления, т. е. начало и конец подачи воздуха компрессорами осуществляется одновременно.

Действие тормозной системы. Зарядка системы происходит следующим образом (см. рис. 160). Воздух из питательной магистрали Б через устройство блокировки тормозов 11 и кран машиниста 18 (при положении его ручки в I положении — отпуска и зарядки) поступает в тормозную магистраль В и далее на зарядку воздухораспределителя 1 и запасного резервуара 36. Кроме того, из питательной магистрали воздух давлением 0,75 — 0,9 МПа поступает через обратный клапан 28 в питательный резервуар 30 и к редукторам давления 29, после которых воздух уже давлением 0,5 — 0,55 МПа идет в питательные камеры реле давления 35 для передней и задней тележек. Наполнение питательных резервуаров объемом 250 л через обратный клапан обеспечивает необходимый запас воздуха для торможения всех секций при разрыве рукавов тормозной магистрали между секциями.

Торможение краном машиниста происходит при переводе его ручки в

6 положение — служебного торможения с последующим перемещением ручки в III или IV положение после снижения давления на заданную величину. При снижении давления в тормозной магистрали срабатывает воздухораспределитель 1 и воздух из запасного резервуара 36 через переключательный клапан 33 поступает в управляющие камеры реле давления 35. Давление приступившего воздуха зависит от разрядки тормозной магистрали. Реле давления 35 при этом перепускает воздух из питательных камер реле в тормозные цилиндры до установления в них такого же давления, как в управляющих камерах. Аналогично происходит торможение при экстренном торможении краном машиниста, комбинированным краном К8 на устройстве блокировки тормозов, при срабатывании электропневматического клапана автостопа 10, разрыве тормозной магистрали, при помощи стоп-крана Кб при включенной системе синхронизации, но при этом в тормозных цилиндрах устанавливается наибольшее давление, обеспечиваемое воздухораспределителем 1. Торможение локомотива краном вспомогательного тормоза 13 происходит при переводе его ручки в тормозное положение. При этом воздух из питательной магистрали через кран поступает в магистраль вспомогательного тормоза, затем через дроссель к переключательному клапану 33, далее (процесс, аналогичный торможению краном машиниста) к реле давления 35, которые перепускают воздух из питательного резервуара 30 в тормозные цилиндры 32. При любом виде торможения, когда в тормозных цилиндрах появляется давление, срабатывают датчики-реле давления 9 и при этом загорается сигнальная лампа «заторможено» на панели сигнальных ламп в кабине машиниста.

Отпуск тормозов краном машиниста происходит при переводе ручки крана машиниста во II — поездное или I положение. Тормозная магистраль заряжается до рабочего давления, воздухораспределитель 1 срабатывает и через него заряжается запасный резервуар, а из камер управления реле давления 35 воздух уходит в атмосферу. При этом воздух из тормозных цилиндров уходит в атмосферу через реле давления 35. Кроме того, отпуск автоматического тормоза локомотива может быть осуществлен с пульта управления кнопкой «Отпуск тормозов». При этом срабатывает электро- пневматический вентиль 39 и через него воздух поступает к воздухораспределителю 38, в котором открывается клапан для перепуска воздуха из воздухораспределителя 1 и камер управления реле давления 35 в атмосферу. При этом воздух из тормозных цилиндров уходит в атмосферу через реле давления 35. Когда во всех тормозных цилиндрах не будет давления, на панели сигнальных ламп погаснет лампа «Заторможено». Краном вспомогательного тормоза 13 отпуск производится переведением ручки крана в I — отпускное положение или во II — поездное. При этом воздух выходит в атмосферу из камер управления реле давления 35 через кран вспомогательного тормоза, а из тормозных цилиндров через реле давления 35.

| <== предыдущая страница | | | следующая страница ==> |

| ЭЛЕКТРИЧЕСКИЕ МАШИНЫ, АППАРАТЫ И УСТРОЙСТВА 6 страница | | | ЭЛЕКТРИЧЕСКИЕ МАШИНЫ, АППАРАТЫ И УСТРОЙСТВА 8 страница |

Дата добавления: 2015-07-26; просмотров: 288; Нарушение авторских прав

Мы поможем в написании ваших работ!