Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Жаростойкие сплавы на основе железа

Сплавы на железной основе широко применяются при повышенных температурах. Жаростойкие сплавы устойчивы к газовой коррозии. Однако к ним могут предъявляться и ряд дополнительных требований. Сплавы могут быть просто жаростойкие, жаростойкие и одновременно жаропрочные, жаростойкие с определенными механическими и технологическими свойствами (например, с повышенным пределом ползучести, с высоким омическим сопротивлением и т.д.).

Сплавы на железной основе широко применяются при повышенных температурах. Жаростойкие сплавы устойчивы к газовой коррозии. Однако к ним могут предъявляться и ряд дополнительных требований. Сплавы могут быть просто жаростойкие, жаростойкие и одновременно жаропрочные, жаростойкие с определенными механическими и технологическими свойствами (например, с повышенным пределом ползучести, с высоким омическим сопротивлением и т.д.).

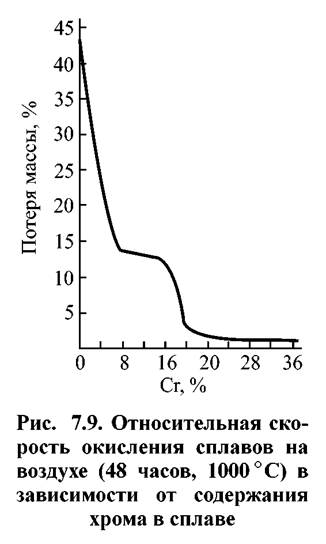

Хром увеличивает химическое сопротивление железных сплавов к газовой коррозии. Скачкообразное повышение устойчивости хромистых сталей от содержания в них хрома обнаружено и при определении их жаростойкости (рис. 7.9).

Границы переходов в устойчивое состояние могут несколько сдвигаться. На коррозионную стойкость хромистых сталей большое влияние оказывает содержание углерода и термическая обработка. После закалки хром и углерод находятся в твердом растворе и сталь обладает высокой коррозионной стойкостью. При отпуске после закалки выпадают карбиды хрома. При этом 1 % С может связать около 10-12 % Сг. Углерод образует с хромом как минимум три весьма прочных карбида: кубический Сr23С6, тригональный Сr7С3 и орторомбический Сr3С2. Количество карбидов и их состав зависят от содержания в сплаве углерода. В результате образования карбидов содержание хрома в твердом растворе уменьшается и коррозионная стойкость стали снижается. Чем выше температура отпуска, тем больше выпадает карбидов хрома и тем ниже коррозионная стойкость стали. Поэтому для обеспечения высокой коррозионной стойкости хромистой стали с увеличением содержания углерода необходимо вводить дополнительные количества хрома.

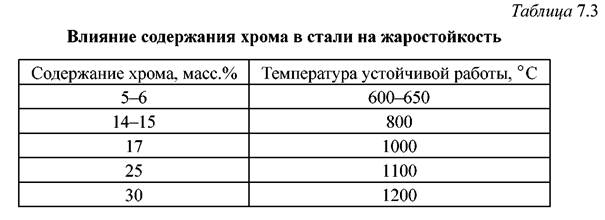

Жаростойкость хромистых сталей определяется содержанием в них хрома, что видно из табл. 7.3.

Хромистые стали с 4-6 % Сг считаются полужаростойкими. Вследствие своей доступности и повышенной, по сравнению с углеродистыми сталями, коррозионной устойчивостью они широко применяются для изготовления крекинг-установок, котлов паронагревателей. Отдельные марки этого типа сплавов, содержащие присадки Мо и V, обладают повышенной устойчивостью к водородной коррозии и применяются в установках для синтеза аммиака. В атмосфере топочных газов с содержанием в них сернистых соединений эти сплавы могут работать при температурах 500-600 °С.

Добавление к хромистым сплавам молибдена (1-1,5%), а также Ni и Ti повышает их жаропрочность, т.е. возможность работать в нагруженном состоянии при высоких температурах. Это является очень важным фактором, так как простые хромистые стали, обладая высокой жаростойкостью, имеют низкую жаропрочность (табл. 7.4).

Силъхромы — это железные сплавы, легированные хромом и кремнием. При добавлении кремния к хромистым сталям их жа

ростойкость и жаропрочность значительно повышаются.

Сильхромы с малым содержанием углерода (до 0,25 % ) применяются реже из-за сравнительно невысокой жаропрочности. Если содержание хрома в сплаве более 20 %, то добавочное легирование кремнием не дает заметного эффекта. Наибольшее применение нашли сильхромы с содержанием углерода 0,3-0,5 %.

Сильхромы широко применяются в химической промышленности для установок, работа которых протекает при повышенных температурах и сопровождается высокими требованиями к жаропрочности материалов. Это, например, рекуператоры, теплообменники, пароперегреватели, колосниковые решетки и т.д.

Хромали и фехрали — это хромистые стали дополнительно легированные алюминием. Их состав:

хромали — (15-30 %) Сr; (1-7 %) А1; до 1 % Si; до 0,25 % С фехрали — (4-14 %) Сr; (1-7 %) А1; до 1 % Si; до 0,25 % С

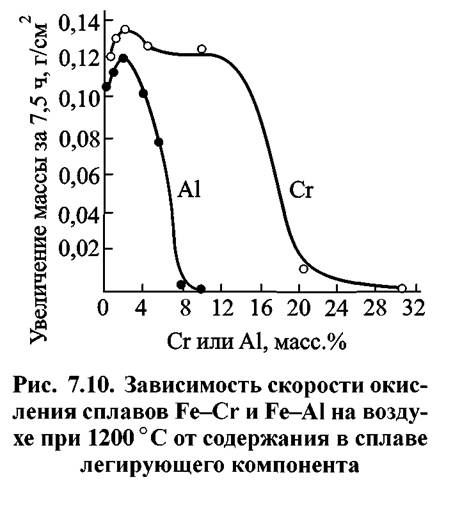

Таким образом хромали характеризуются более высоким содержанием хрома. Примесь алюминия более эффективно повышает жаростойкость железного сплава, чем добавка хрома (рис. 7.10). Железный сплав с 7-10 % А1 (без хрома) уже устойчив к окислению на воздухе при температурах до 1100-1200 °С, приближаясь по жаростойкости к нихрому с 80 % Ni и 20 % Сг.

Как видно из рис. 7.10 сильное снижение скорости газовой коррозии на воздухе при 1200 °С для системы Fe-Cr наблюдается при 30 % Сг, в то время как в системе Fe-Al — при 8 % А1. Однако железоалю-миниевые сплавы очень хрупки, плохо куются и не технологичны.

В химической промышленности сплавы на основе железо-хром-алюминий нашли широкое применение и служат заменителями нихрома. Это одни их самых жаростойких сплавов. Хромаль стоек до 1200 °С, фехраль, более дешевый — до 1000 °С. Оба сплава хорошо противостоят разрушению в окислительной атмосфере, менее стойки в восстановительной атмосфере (H2, СО, Н2О) и неустойчивы в газовой среде, содержащей хлор.

Добавка вольфрама до 1-3 % повышает жаропрочность, жаростойкость сохраняется до 900 °С. Дополнительное легирование кобальтом повышает жаропрочность без снижения жаростойкости. Сплав канталъ (состав: 30 % Сг, 5 % А1, 3 % Со, (0,2-0,8)% С, остальное — железо) имеет максимальную температуру длительной эксплуатации—1250 °С.

Хромоникелевые стали соче

тают высокую пластичность и вязкость с достаточной прочностью и коррозионной стойкостью при повышенных температурах и хорошей свариваемостью. Хромистые и хромо-никелевые сплавы можно сочетать в одной конструкции.

Наибольшее распространение из хромо-никелевых сталей получили сплавы с содержанием 18 % Сг и 8-9 % Ni. Сопротивление газовой коррозии удовлетворительное до 800-900 °С. Их используют для изготовления печной арматуры, труб, теплообменников, роторов электронагревателей (марки 08Х18Н10,12Х18Н9, 08Х18Н10Ти др.)

В условиях работы с большой ударной нагрузкой эти сплавы должны содержать углерода не выше 0,1 %, а с более высоким легированием по Сг и Ni — не более 0,15 %. Если необходимо обеспечить только повышенное сопротивление окислению, то допускается содержание углерода до 0,5 %. В газовых средах, содержащих сернистые соединения, хромо-никелевые сплавы неустойчивы и уже при 400 °С заметно окисляются.

Железные сплавы с содержанием 23% Сг и (13-18)% Ni жаростойки при температуре 1100°С. Представителями этого класса сталей являются 20Х23Н13 (22-25 % Сг и 12-15 % Ni) и 20Х23Н18 (22-25% Сг и 17-20% Ni). Содержание углерода до 0,20-0,25%. Для получения повышенной коррозионной стойкости этих сталей отношение процентного содержания углерода к хрому не должно превышать 0,01. Обе марки являются жаропрочными и жаростойкими аустенитными сталями и применяются в наиболее ответственных случаях.

Дополнительное введение кремния в количестве 2-3 % еще больше увеличивает сопротивляемость окислению при повышенных температурах. Состав двух марок этого типа сталей приведен ниже:

• 20Х20Н14С2 — (19-22)% Сг; (12-15)% Ni; 2,3 % Si; C^ 0,2%; Мп^1,5%,

• 20Х25Н20С2 — (23-27)% Сг; (18-21)% Ni; 2,3% Si; C^ 0,2%; Мп^1,5%.

Сталь 20Х20Н14С2 применяется для изготовления котлов, нефтеочистительной аппаратуры.

Сталь 20Х25Н20С2 используется в химическом машиностроении для изготовления деталей, работающих в агрессивных средах и при повышенных температурах в нагруженном состоянии: печные конвейеры, крепежные соединения, ящики для цементации.

Введение в сплавы дополнительно вольфрама повышает сопротивление ползучести (марка 45Х14Н14В2М).

Введение марганца повышает устойчивость к высокотемпературному окислению в средах, содержащих сернистые соединения, до900°С.

К жаростойким чугунам относятся хромистые, никелевые, алюминиевые и кремнистые чугуны.

Хромистые чугуны приобретают коррозионную стойкость только при условии содержания хрома в твердом растворе в количестве, достаточном для достижения устойчивости по правилу Таммана. Первый порог устойчивости соответствует содержанию 11,7 масс.% Сr. Первоначально хром вступает в реакцию с углеродом, содержащемся в чугуне, и образует карбиды типа Сr7С3. При этом 1 % С связывает около 10% Сr, что вызывает сильное обеднение твердого раствора хромом. Основные марки хромистых чугунов Х28 и Х34 содержат (26-30) % Сг и (32-36) % Сr соответственно. Хромистые чугуны хорошо сопротивляются механическому износу, прочны на изгиб и растяжение, обладают удовлетворительными литейными свойствами. Они устойчивы к газовой коррозии до температуры 1100° С, жаропрочность до 600°С. Из них готовят печную арматуру, части барабанных сушилок, плавильные горшки, реакторы, автоклавы и т.д.

Никелевые чугуны — СЧЩ-1 и СЧЩ-2 — устойчивы к воздействию расплавов щелочей. Чем больше содержится в чугуне никеля, тем выше его стойкость. Никелевые чугуны жаропрочны и жаростойки.

Никеле-хромо-кремнистый чугун — нихросилаль — имеет состав: 1,8-3,0% Сг, 13-20% Ni, 5-7% Si, 1,7-2,0% С и 0,6-0,8% Μn . Он характеризуется повышенной жаростойкостью, жаропрочностью и вязкостью.

Никеле-медно-кремнистый чугун — нирезист — отвечает составу: 2-4 % Сг, 11-16 % Ni, 1,5-2,5 % Si, 2,8 % С, 6-7 % Си и 2 % Μn. Он жаростоек до 600 °С и жаропрочен до 550 °С. Применяется при повышенных нагрузках.

Алюминиевые чугуны жаростойки. Чугун марки «Чуголь» имеет состав: 5,5-7,0% А1, 1,0-2,3% Si, 2,5-3,2% С и 0,6-0,8% Μη. Он имеет хорошую жаростойкость — 900 ° С, но пониженную жаропрочность — 400°С. Применяется при малых механических нагрузках, но высоких температурах. Из алюминиевых чугунов готовят тигли для расплавленных солей, цементационные ящики.

Кремнистые сплавы — ферросилиды — содержат до 14-18% кремния и до 0,4-0,8 % углерода. Они обладают низкими прочностными свойствами, высокой твердостью и хрупкостью, чувствительны к перепадам температур. Изделия из таких сплавов получают обычно методом литья.

Кремнистый чугун — силаль (С-21-40) состава: 5-10% Si, 2,4-2,5 % С, 0,5-0,6 % Μn является доступным жаростойким (до 850 °С) и достаточно жаропрочным материалом. Он используется для изготовления колосников и деталей печной аппаратуры.

| <== предыдущая страница | | | следующая страница ==> |

| Легирование сталей, как способ повышения коррозионной стойкости | | | Современные коррозионностойкие сплавы и стали |

Дата добавления: 2015-07-26; просмотров: 702; Нарушение авторских прав

Мы поможем в написании ваших работ!