Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Пескометы

Классификация встряхивающих машин.

Основным узлом встряхивающей формовочной машины является встряхивающий механизм. Встряхивающие механизмы подразделяют по следующим признакам: по роду привода, по степеням свободы, по характеру рабочего процесса, по типу распределения воздуха.

По роду привода встряхивающие механизмы делят на пневматические и электромеханические. Благодаря простоте управления, надежности и безопасности в эксплуатации чаще всего применяют пневматические встряхивающие механизмы. В пневматическом механизме энергия сжатого воздуха преобразуется в работу уплотнения смеси только частично. Большая же часть энергии при ударе столом поглощается станиной, фундаментом и т. д. Встряхивающие механизмы, у которых удар непосредственно передается на фундамент, называют машинами без амортизации ударов. Большое распространение получают машины с амортизацией ударов. Такие машины имеют под станиной (или ударником) упругие элементы, например пружины, пневмобаллоны, в результате сжатия которых в период впуска воздуха энергия накапливается, а в период выхлопа преобразуется в работу удара. Это позволяет за относительно короткое время ввести в цилиндр большее количество энергии, а значит, и обеспечить значительно большую полезную работу, т. е. повысить мощность встряхивающего механизма.

Большинство современных встряхивающих механизмов с амортизацией ударов выполняют в комбинации с прессовыми механизмами. Такие встряхивающе-прессовые механизмы работают в нескольких режимах: встряхивание с последующим прессованием; встряхивание с одновременным прессованием; встряхивание с последующим одновременным встряхиванием и прессованием.

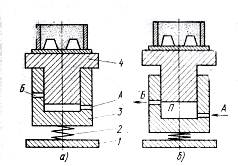

Схема встряхивающего механизма с амортизацией ударов представлена на рис. 1.41, а.

Рисунок 1.41 – Схема встряхивающего механизма с амортизацией ударов.

Стол-поршень 4 вместе с лежащей на нем модельно-опочной оснасткой опирается на цилиндр-ударник 3. Цилиндр-ударник через пружину 2 (или несколько пружин) покоится на фундаментной плите 1. При работе встряхивающего механизма (рис. 1.41, б) сжатый воздух через окно А поступает в полость П цилиндра-ударника 3, в результате стол-поршень 4 вместе с модельно-опочной оснасткой и смесью поднимается вверх, а цилиндр-ударник 3, сжимая пружину 2, движется вниз. После переключения воздуха на выпуск через окно Б воздух из полости П цилиндра-ударника 3 уходит в атмосферу, стол-поршень 4 движется вниз, а цилиндр-ударник 3 под действием энергии сжатой пружины — вверх; при их ударе смесь уплотняется.

Энергия удара в этом механизме не передается на фундамент. По этой причине такие машины часто называют безударными.

По характеру рабочего процесса встряхивающие механизмы бывают с отсечкой и без расширения воздуха, с отсечкой и с расширением воздуха, без отсечки и расширения воздуха.

Механизм, в котором после закрытия впускных отверстий (отсечка воздухоподачи) мгновенно открываются выпускные отверстия, называют механизмом с отсечкой и без расширения воздуха. Механизм, в котором после закрытия впускных отверстий выпускные открываются после прохождения поршнем некоторого пути, называют механизмом с отсечкой и расширением воздуха, а этот участок пути — ходом расширения.

В механизмах без отсечки и расширения воздуха в рабочую полость цилиндра из сети непрерывно подводится сжатый воздух. При подъеме поршня-стола выше выхлопных окон происходит выхлоп. Вследствие выхлопа давление воздуха в рабочей полости снизится настолько, что стол под действием силы тяжести начнет двигаться вниз, и произойдет удар его о станину. Встряхивающие механизмы без отсечки и расширения неэкономичны, но просты в эксплуатации.

По типу распределения воздуха, встряхивающие механизмы бывают: с поршневым, клапанным и золотниковым механизмами. Поршневое распределение воздуха во встряхивающем механизме осуществляется движением поршня, который во время работы открывает или закрывает впускные или выпускные отверстия. Механизмы с таким распределением воздуха широко применяют благодаря их простоте и надежности в работе; недостаток — невозможность регулирования высоты встряхивания.

Клапанные и золотниковые механизмы более сложные по конструкции, но благодаря этому при их использовании возможно регулировать высоту встряхивания.

Пескомет представляет собой метательную формовочную машину, которая бросает формовочную смесь в опоку, одновременно наполняя ее и производя уплотнение смеси.

Основным рабочим органом пескомета является метательная головка, представляющая собой быстровращающийся ротор с одной, двумя или тремя лопатками. Эти лопатки и выбрасывают из кожуха головки порции, «пакеты» формовочной смеси с большой скоростью вертикально вниз, в набиваемую опоку. Для обслуживания всей площади опоки метательная головка пескомета монтируется на двух рычагах, или «рукавах», так что ее можно водить над набиваемой опокой. Формовочная смесь подводится к метательной головке непрерывно с помощью системы ленточных конвейеров.

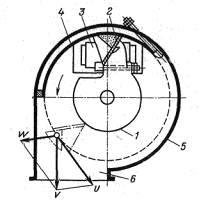

Метательная головка пескомета представляет собой следующую конструкцию (рис. 1.42). Быстро вращающийся на горизонтальном валу ротор 1 приводится непосредственно от электродвигателя. На роторе крепится одна сменная лопатка или ковш 2. Формовочная смесь непрерывно поступает с ленточного конвейера 3 в кожух головки 5 в осевом направлении через окно в задней стенке кожуха. Поток смеси отсекается быстровращающейся лопаткой, формируется под действием центробежных сил в пакет и продвигается лопаткой по окружности. При этом продвижении пакет смеси ограничивается с периферии стальной направляющей дугой 4, которую закрепляют в головке и устанавливают строго по дуге окружности с минимальным зазором по отношению к кромке лопатки. При передвижении лопаткой вдоль направляющей дуги пакет смеси под действием центробежных сил приобретает некоторое уплотнение.

После того как пакет смеси и лопатка ротора пройдут горизонтальный радиус головки, где кончается направляющая дуга, начинается соскальзывание пакета с лопатки, так как теперь с периферии пакет уже не имеет ограничивающей поверхности дуги. В некотором положении лопатки, напротив выходного патрубка 6 пакет смеси сходит с лопатки.

Рисунок 1.42 – Схема метательной головки пескомета.

Типы пескометов и их применение. Пескомет является единственным видом формовочной машины, не связанной непосредственно с опокой и модельной плитой. Поэтому его можно эффективно использовать для набивки форм как в единичном, так и в массовом производстве. Обычно их используют для набивки средних и крупных форм. Так как при слишком малых размерах опоки получаются значительные потери формовочной смеси, просыпающейся мимо при набивке вблизи края опоки. При больших же их размерах потери смеси относительно небольшие.

Существуют следующие типы пескометов:

1. Стационарные двухрукавные.

2. Передвижные консольные.

3. Мостовые.

4. Подвесные.

| <== предыдущая страница | | | следующая страница ==> |

| Встряхивающие формовочные машины | | | Стационарный двухрукавный пескомет |

Дата добавления: 2014-03-21; просмотров: 452; Нарушение авторских прав

Мы поможем в написании ваших работ!