Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Сущность разделения (разгонки) бинарных жидких растворов

Как можно разделить бинарную смесь на составляющие компоненты? Предложим, что смесь состоит из воды и ацетона в соотношении 1:1.

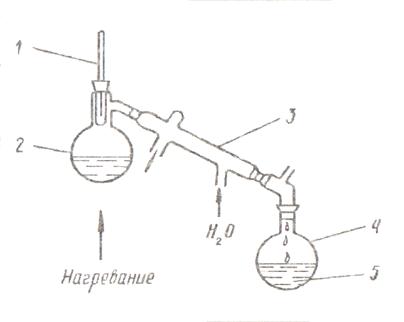

Для разделения смеси необходимо (рис. 8.6):

1. нагреть смесь до кипения с целью увеличения скорости испарения жидкости.

2. образовавшуюся паровую фазу сконденсировать.

Как меняется состав разделяющейся смеси и как изменяется состав конденсата в ходе кипячения?

|

Рис. 8.6 Перегонный аппарат: 1 – термометр; 2 – колба для перегонки;

3 – холодильник; 4 – приемник; 5 – дистиллят.

По мере кипения состав бинарной смеси во времени изменяется. Это связано с тем, что летучий компонент (ацетон), имея большее парциальное давление, в большей мере поступает в паровую фазу, а поэтому его содержание в жидкой фазе уменьшается.

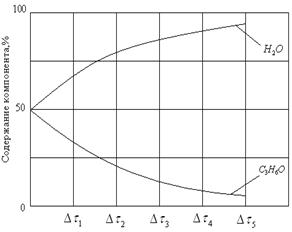

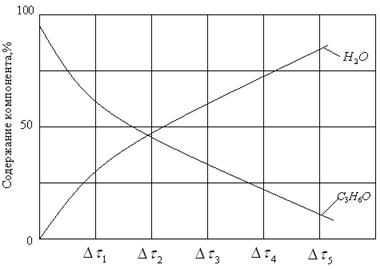

Состав конденсата во времени также изменяется (рис. 8.7). В начальный период конденсат в своем составе содержит главным образом летучий компонент, затем его концентрация во времени постепенно понижается, одновременно растет концентрация высококипящего компонента.

Если всю смесь превратить в пар и собрать в виде конденсата, то состав ее не изменится.

Чтобы разделить смесь, необходимо произвести отбор конденсата в определенный период, разделяя его по времени на несколько частей. Первая часть будет состоять, в основном, из летучего компонента, вторая – обогащенная летучим компонентом, последующие части будут содержать высококипящий компонент в большем количестве. Каждую часть вновь нагреть до кипения и конденсат собрать в различные отрезки времени. Проделав так несколько раз, можно получить отдельные компоненты исходной смеси.

Изменение состава жидкой и паровой фаз при различных температурах кипения можно показать на диаграмме температура кипения – состав жидкой и паровой фаз.

Рассмотрим диаграмму состояния для жидкого раствора в координатах температура кипения – состав (C6H6+C6H5CH3). Проследим за фракционной перегонкой раствора бензол – толуол (рис. 8.9).

Время

Рис. 8.7 Изменение состава жидкой фазы в перегонной колбе

во времени.

Кривая в координатах температура кипения – состав дает возможность найти температуру кипения раствора при любой концентрации жидкой фазы. Например, температура кипения раствора, содержащего 32% (мольных) бензола, будет соответствовать 98 °С. Получившийся при этом пар будет состоять также из бензола и толуола, но их концентрации будут иными, чем в жидкой фазе.

Время

Рис. 8.8 Изменение состава дистиллята во времени.

Для определения состава паровой фазы по графику при любой температуре кипения смеси проводят изотерму. В точках пересечения кривых жидкости и пара опускают перпендикуляры и определяют состав паровой и жидкой фаз.

Рис. 8.9 Фракционная перегонка раствора бензол – толуол.

При температуре 98 °С концентрация бензола в парах будет равна 53%. Таким образом видно, что при кипении паровая фаза обогащается легкой фракцией (с 32% в жидкости до 53% в паре).

Если получившийся пар сконденсировать и снова нагреть до температуры кипения, то в паровой фазе бензола станет уже 80%. Таким образом, чередуя процессы испарения с конденсацией, можно разделить компоненты раствора. Этот принцип лежит в основе ректификации.

Ректификация – процесс одновременного испарения раствора и частичной конденсации паров, осуществляемый в одном аппарате – ректификационной колонне.

Разгонка жидкостей происходит самопроизвольно в процессе горения бензинов, нефти, представляющих собой сложные смеси углеводородов. Причем процесс разгонки идет только в верхнем слое горящей жидкости. При этом в большей степени выделяются в зону горения летучие фракции, состав жидкой фазы обогащается высококипящими компонентами. Процесс разделения может идти до образования коксовых остатков.

| <== предыдущая страница | | | следующая страница ==> |

| Давление насыщенного пара над растворами неограниченно смешивающихся жидкостей | | | Азеотропные смеси. Второй закон Коновалова |

Дата добавления: 2014-04-24; просмотров: 463; Нарушение авторских прав

Мы поможем в написании ваших работ!