Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Оптимизация параметров режущих зубьев

Анализируя (7.9) совместно с (7.4) и (7.6), можно придти к выводу, что длина режущей части протяжки возрастает с увеличением шага t и уменьшается с увеличением толщины срезаемого слоя а (a = az при одинарной и a = агр при групповой схеме резания). С увеличением lр возрастают машинное время операции протягивания, стоимость инструмента и технологические трудности его изготовления. Необоснованное уменьшение lр за счет уменьшения шага зубьев или увеличения толщины среза создает проблемы с размещением стружки в канавках протяжки, приводит к возрастанию силы резания и вероятности поломки инструмента.

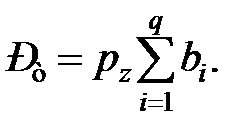

Для определения целесообразных значений t и а выполняют оптимизацию длины режущей части протяжки, используя целевую функцию

(7.11)

(7.11)

и комплекс технических ограничений, в который входят:

1) помещаемость стружки в стружечной канавке;

2) предельная тяговая сила, развиваемая протяжным станком;

3) прочность режущей части протяжки;

4) прочность хвостовой части протяжки;

5) предельно допустимая длина протяжки.

Основная специфика протяжного инструмента состоит в том, что стружка, снимаемая отдельным зубом протяжки в процессе резания, не имеет возможности покинуть канавку перед этим зубом до момента выхода зуба из контакта с заготовкой. Если объем стружечной канавки окажется меньше объема, занимаемого стружкой, протяжку заклинит во время рабочего хода со всеми вытекающими отсюда нежелательными последствиями (разрывом инструмента по слабому сечению, перегрузкой оборудования и т.д.).

Условие размещения стружки в стружечной канавке с рабочим сечением Fк можем записать в виде

(7.12)

(7.12)

где K – коэффициент заполнения канавки.

Появление коэффициента K > 1 связано с тем, что фактическая площадь канавки, занимаемая стружкой, больше номинального сечения стружки даже при самой плотной ее упаковке, причем с увеличением вязкости обрабатываемого материала величина K возрастает. Для протяжек одинарного резания при обработке стальных, алюминиевых и медных заготовок k = 3,5...4, а при обработке заготовок из чугуна, бронзы и латуни k = 2...2,5. Для протяжек группового резания, снимающих стружки меньшей ширины, которые легче упаковываются, коэффициент заполнения принимают равным 0,8K.

Из (7.12) с учетом (7.7) получаем

(7.13)

(7.13)

Положив

(7.14)

(7.14)

можем представить первое из перечисленных выше технических ограничений в виде неравенства

Для аналитического описания второго ограничения необходимо иметь выражение, связывающее усилие протягивания Рт с величинами а и t.

В общем случае

(7.15)

(7.15)

где q – количество одновременно работающих зубьев протяжки; Pzi – главная составляющая силы резания на i-ом работающем зубе;

(7.16)

(7.16)

Квадратные скобки в формуле (7.16) означают, что должна быть взята только целая часть полученного числа.

Главная составляющая

(7.17)

(7.17)

где bi – длина контура, обрабатываемого i-ым зубом протяжки, мм; pz – удельная сила, приходящаяся на единицу длины контура,

(7.18)

(7.18)

| 8.4. Коэффициент в формуле (8.18) | |

| Материал заготовки | Ср |

| Алюминий и медные сплавы | 2,0 |

| Чугун | 2,6 |

| Углеродистые стали | 3,3 |

| Легированные стали | 4,3 |

Здесь Ср – коэффициент, выбираемый по табл. 8.4; sв – предел прочности обрабатываемого материала, МПа; показатель y ≈ 0,85; Kg – поправка на передний угол режущего лезвия:

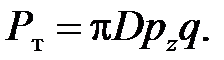

С учетом (7.17) выражение (7.15) принимает вид

(7.19)

(7.19)

Для протяжек одинарной схемы резания bi = B (здесь В – периметр обрабатываемого контура), т.е.

(7.20)

(7.20)

Например, при протягивании гладкого отверстия диаметром D

(7.21)

(7.21)

Для протяжек групповой схемы резания, у которых периметр обрабатываемого контура равномерно распределен между зубьями группы,

Техническое ограничение по предельной тяговой силе станка можно записать в виде

(7.22)

(7.22)

где Рст – паспортное тяговое усилие станка, на котором будет работать проектируемая протяжка; m – запас на случайное повышение тяговой силы (например, из-за наличия местных твердых включений в обрабатываемом материале). Обычно принимают m = 1,1.

Подставляя (7.19) с учетом (7.16) и (7.18) в (7.22), получим, что второе ограничение имеет вид

Ограничение по прочности режущей части протяжки описывают неравенством

(7.23)

(7.23)

где F1 – площадь опасного сечения режущей части, мм2; [sи] – допускаемое напряжение на растяжение материала инструмента, МПа. Для протяжек из быстрорежущей стали [sи] = 400...450 МПа.

Самым опасным у протяжек является сечение по канавке перед первым зубом, где тело инструмента имеет наименьшие размеры. Например, у осесимметричных протяжек (круглой, шлицевой, многогранной)

(7.24)

(7.24)

где Do – диаметр отверстия в заготовке (напомним, что первый зуб протяжки делается именно такого размера).

Площадь опасного сечения у других видов протяжек также определяют из геометрических соображений.

Используя (7.14), получим, что для осесимметричных протяжек третье техническое ограничение имеет вид

Ограничение по прочности хвостовой части протяжки требует выполнения условия

(7.25)

(7.25)

в котором Fх – площадь опасного сечения хвостовика, мм2; [sх] – допускаемое напряжение на растяжение материала хвостовой части протяжки, МПа. Для хвостовиков из углеродистой и легированной конструкционной стали [sх] = 250...300 МПа. Величина Fх указывается в стандартах и нормалях на хвостовики протяжек (ГОСТ 4043-70, 4044-70 и др.).

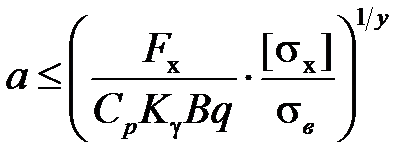

Подставляя в (7.25) выражение для расчета усилия протягивания, имеем

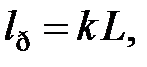

Техническое ограничение по предельной длине протяжки получим из следующих соображений. Во-первых, длина протяжки не может быть больше длины рабочего хода протяжного станка, которая составляет Lст = 1...2 м. Во-вторых, внутренние протяжки из условия продольной устойчивости должны иметь наибольшую длину

(7.26)

(7.26)

где N – габаритный размер поперечного сечения инструмента. Для собственно протяжек коэффициент y= 40, для прошивок y= 12.

Положив

(7.27)

(7.27)

из (7.26) с учетом (7.4) и (7.9) получаем последнее ограничение в виде

Теоретически для отыскания оптимального сочетания a и t следует решить оптимизационную задачу с целевой функцией (7.11) и полученными техническими ограничениями. Однако в связи с тем, что шаг зубьев протяжки не может принимать любые значения, а должен соответствовать стандартному ряду, на практике используют следующий подход.

1. Определяют диапазон значений t по формуле (7.8) и выбирают стандартный шаг, входящий в этот диапазон.

2. Из табл. 7.2 по величине t выбирают параметры стружечной канавки. Каждому шагу в табл. 7.2 соответствует не одна глубина канавки h. Для начала принимают наибольшее значение h, чтобы обеспечить минимальную длину режущей части протяжки.

3. По формуле (7.13) рассчитывают максимально возможную с точки зрения размещения стружки толщину среза а.

4. Определяют количество одновременно работающих зубьев q, удельную силу pz и усилие протягивания Рт с помощью зависимостей (7.16), (7.18) и (7.20) в предположении, что проектируется протяжка одинарного резания.

5. По формуле (7.24) или аналогичной ей определяют площадь F1 сечения протяжки по канавке перед первым зубом.

6. Проверяют выполнение условия (7.23). Если условие не выполняется, по табл. 7.2 выбирают меньшее значение глубины стружечной канавки и повторяют расчет, начиная с п.3.

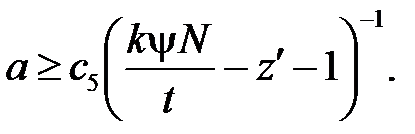

7. Проверяют выполнение условия (7.25). Если условие не выполняется, уменьшают толщину среза на черновых зубьях протяжки до

(7.28)

(7.28)

и пересчитывают значения pz и Рт .

8. Проверяют выполнение условия (7.22). Если условие не выполняется, переходят к проектированию протяжки с групповой схемой резания.

9. Из баланса припуска определяют количество режущих зубьев и по формуле (7.9) рассчитывают длину режущей части протяжки.

10. Проверку условия (7.26) делают после расчета общей длины протяжки по формулам, приведенным в 7.3. Если это условие не выполняется, переходят к проектированию комплекта из нескольких протяжек.

| <== предыдущая страница | | | следующая страница ==> |

| Режущая и калибрующая части протяжки | | | Унификация процессуального права: европейский опыт |

Дата добавления: 2014-05-20; просмотров: 220; Нарушение авторских прав

Мы поможем в написании ваших работ!