Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Данные по алюминиевым сплавам - свойствам

acf- линия ликвидус, арск - линия солидус, рск - линия эвтектического превращения, qp - линия предельной концентрации а - твердого раствора при различных температурах, nhj - линия начала полиморфного превращения а <==> у.

Основные точки диаграммы: а - точка кристаллизации и плавления чистого железа; с - эвтектическая точка; р - точка, показывающая максимальную растворимость фосфора . в а - железе; q - точка показывающая предельную концентрацию фосфор в а - растворе при комнатной температуре; n, j - точка полиморфных превращений в чистом железе.

3. Кривые охлаждения сплавов должны быть построены в том же масштабе температур, что и диаграмма состояния. Температурные значения критических точек определяются по пересечению ординаты, соответствующей заданному составу сплава, с линиями диаграммы, а время берется произвольно.

На различных участках кривой охлаждения следует схематично обозначить соответствующие превращения и пояснить их в тексте.

Например:

''...Кристаллизация сплава I (рис. 5) начинается с точки 1 (следует иметь в виду, что фактически это происходит несколько ниже точки 1, так как необходимо переохлаждение жидкого сплава). В данном случае из жидкости выделяются кристаллы а - твердого раствора. Этот процесс заканчивается в точке 2, в результате чего сплав получает однофазную структуру а - раствора. Между точками 2 и 3 следует обычное охлаждение сплава, без каких либо фазовых превращений. В точке 3 начинается полиморфное превращение твердого раствора α —> γ происходящее в интервале температур и заканчивается в точке 4.

Образовавшийся γ- твердый раствор охлаждается до точки 5, где вновь начинается полиморфное превращение, связанное с изменением типа кристаллической решетки раствора на основе железа у -> а. Это превращение заканчивается в точке 6, ниже которого сплав, имеющий однофазную структуру а - твердого раствора, охлаждается до комнатной температуры без превращений.

4. При изображении схемы микроструктуры необходимо стремиться к тому, чтобы она максимально близко воспроизводила реальную структуру, наблюдаемую при металлографическом анализе.

Чистые металлы и однофазные твердые растворы в состоянии равновесия имеют однородное зернистое строение. Химические соединения могут образовывать кристаллы разных размеров и форм. При частичном распаде твердых растворов они часто располагаются в виде сетки по границам зерен или образуют мелкие включения вторичных кристаллов внутри зерен твердого раствора.

Эвтектики и эвтектоиды кристаллизуются в виде смеси различной дисперсности точечного, пластинчатого или зернистого строения. Схематично изображение некоторых структур показано на (рис. 5).

5. С помощью метода количественного фазового анализа необходимо определить химический состав фаз (т. е. их концентрацию), присутствующих в данном сплаве при заданной температуре и их относительное весовое количество. Для этого через точку, соответствующую состоянию сплава при заданной температуре, проводят горизонталь (коноду) до пересечения с линиями, ограничивающими эту область. Проекции точек пересечения коноды с линиями диаграммы на ось концентрации показывают химический состав соответствующих фаз. Длины отрезков коноды, заключенные между заданной точкой и точками, определяющими составы фаз, обратно пропорциональны количествам этих фаз.

Результаты расчета необходимо привести в виде таблицы (см. таблицу №1)

Следует отметить, что правило отрезков, используемое для количественного анализа, применимо только в двухфазных областях диаграмм. В однофазной области имеется лишь одна фаза, и любая точка внутри этой области характеризует ее концентрацию.

Таблица 2.

| Состав сплава | Температура °С | Фазовый состав сплава и химический состав фаз | Относительное весовое кол-во фаз |

| Сплав 1 0,4 Р 99.6%Fe | Однородный твердый раствор фосфора в а -железе с концентрацией 0,4% Р | 100%- α | |

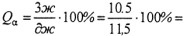

| Сплав 2 2%Р 98% Fe | Кристаллы а - твердого раствора концентрации 0,9% Р (точка "а") и 99,1% Fe. Жидкая фаза концентрации 5,5% Р и 94,5% Fe (точка "в") | Количество α - фазы:

=30%

Количество жидкости Qж =100%-30% = 70%

=30%

Количество жидкости Qж =100%-30% = 70%

| |

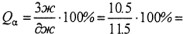

| Сплав 3 2%Р 98% Fe | Основная структура а -твердый раствор концентрации 1% Р (точка "б") и небольшое количество кристаллов химического соединения Fe3P (магнитного) концентрации 16%Р и 84% Fe (точка "ж") | Количество α - фазы:

=92.5%;

количество кристаллов соединения Fe3P

QFe3p =100% - 92.5% = 7.5%

=92.5%;

количество кристаллов соединения Fe3P

QFe3p =100% - 92.5% = 7.5%

|

Данные по алюминиевым сплавам - свойствам

Гб71 - 2003

1.2.Прочность и твердость Гб71 -2003

Твердость по Бринеллю НВ (ГОСТ 9012-93)определяли на рычажном полуавтоматическом прессе ТШ-2, используя нагрузку 250 кгс и шарик диаметром 5 мм. На каждую точку производили не менее 3 уколов с измерением отпечатка в двух взаимно перпендикулярных направлениях.

Изменения в литой микроструктуре модельного сплава Al-15%Zn привели к изменению уровня механических свойств (временного сопротивления разрыву, относительного удлинения, твердости). Результаты испытаний приведены в таблице 2.

Для всех исследуемых вариантов импульсного нагружения твердость изменялась в диапазоне: в исходном состоянии 33-34 НВ; при обработке по методу СГП от 32 до 34 НВ; всестороннем обжатии по ампульной схеме от 36 до 39 НВ (повышение составило 4-5 единиц, 12-13%), при наложении газового давления твердость увеличилась до 46-48 НВ. Наиболее заметное повышение твердости в последнем случае обусловлено тем, что давление прикладывается в момент формирования твердой фазы отливки.

Таблица 2-Механические свойства сплав Al-15%Zn при различных схемах импульсной обработки

| Состояние образца | Значения свойств | ||

| σв, МПа | δ, % | НВ | |

| Исходный литой | 33-34 | ||

| Обработка газовым давлением 3 МПа | 39-42 | ||

| Обработка газовым давлением 10 МПа | 46-48 | ||

| Обработка СГП: без предварительного подогрева | 32-34 | ||

| подогрев до 200о С | 35-36,5 | ||

| подогрев до 400о С | 35-36 | ||

| Обработка по ампульной схеме: без предварительного подогрева | 36-39 | ||

| подогрев до 200о С | 28-30 | ||

| подогрев до 400о С | 31-32 |

Это приводит не столько к изменению структуры отливки, как к уменьшению газовой пористости за счет предотвращения выделения водорода, растворенного в жидкой фазе, и уменьшению межкристаллитной пористости. Пористость снижается вследствие улучшения фильтрации жидкой фазы внутри образующегося скелета кристалла.

Влияние предварительного подогрева для снижения энергии фазовых переходов при импульсной обработке по схеме СГП и ампульного нагружения на твердость модельного сплава ввиду взаимоисключающего действия температуры и давления приводит к небольшому изменению этих значений.

Показатели прочности и относительного удлинения значительно возросли при наложении импульсного давления на сплав в интервале "ликвидус-солидус" в момент формирования твердой фазы.

С целью оценки пластичности сплава после различных видов импульсной обработки проводили его испытание на сжатие для различных зон по длине заготовки. Результаты исследований приведены в таблице 3.

Поскольку образцы при максимальном статическом нагружении в 105 Н не разрушились, то предел прочности для различных видов импульсной обработки определить оказалось невозможно. Полученные значения относительной деформации при сжатии не выявили заметных различий по высоте исследуемых образцов.

Таблица 3.Относительная деформация при сжатии сплава Al-15%Zn для различных видов импульсной обработки

| №№ п/п | Состояние образца | Расстояние от поверхности обработки, мм | Относительная деформация, % |

| 1. | Исходный литой | 70,0 70,5 | |

| 2. | Обработка газовым давлением 3 МПа | 68,0 70,0 | |

| 2.1. | Обработка газовым давлением 10 МПа | 65,4 67,0 | |

| 3. 3.1. | Обработка СГП (до 10ГПа): без предварительного подогрева | 69,0 70,0 | |

| 3.2. | подогрев до 200о С | 67,0 66,0 | |

| 3.3. | подогрев до 400о С | 65,0 68,0 | |

| 4. 4.1. | Обработка по ампульной схеме (до 15ГПа): без предварительного подогрева | 63,0 62,0 | |

| 4.2. | подогрев до 200о С | 72,0 72,0 | |

| 4.3. | подогрев до 400о С | 69,5 70,5 |

| <== предыдущая страница | | | следующая страница ==> |

| Основные линии диаграммы, важные концентрационные точки | | | Плотность сплава |

Дата добавления: 2014-07-10; просмотров: 353; Нарушение авторских прав

Мы поможем в написании ваших работ!