Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ИЗНОС МАТЕРИАЛОВ

5.1. Современные представления о природе износа твердых тел.

Изнашивание материалов – процесс разрушения поверхностных слоев трущихся тел, который приводит к уменьшению размеров тел /износу/ в направлении, перпендикулярном к поверхности трения. Интенсивность изнашивания пар трения зависит от свойств материалов деталей, технологической подготовки поверхностей и их качества а также от условий службы – нагрузки, температуры, смазки и др.

Многообразие возникающих в контактном слое изменений приводит к различным видам износа. Вид износа нельзя определить одним термином, название его должно содержать несколько характеристик. Механизм разрушения поверхностного слоя различный.

По характеру промежуточной среды различают износ при трении без смазки, износ при граничном трении и при наличии абразива. По характеру деформирования поверхностного слоя различают износ при упругом контакте, пластическом контакте и при микрорезании.

Таким образом, для характеристики вида износа целесообразно применять три определения: например, усталостный износ при граничном трении при упругом контакте.

Основная трудность в познании физических закономерностей при изнашивании материалов заключается в том, что при трении поверхностные слои трущихся деталей подвержены сильному воздействий окружающей среды при одновременном механическом воздействии сопряженной поверхности. Фактически, физико-механические свойства материалов при поверхностных слоев отличаютсяот свойств основной массы материала. Учет физико-химических и механических факторов при рассмотрении разрушения поверхностных слоев тел при трении дает Основание рассматривать процесс изнашивания как кумулятивный, т.е суммирующий действие отдельных факторов при повторном многократном нагружении фрикционных связей до отделения частицы износа.

Этот вид изнашивания имеет место в самых разнообразных условиях в узлах трения. В том числе закрытыхот попадания абразивных частиц, не подверженных сильной коррозии и защищенных от микро-схватывания. В основном только кумулятивный механизм разрушения объясняет изнашивание поверхности более твердого материала пары трения более мягким, например резиновое или пластмассовое уплотнение изнашивает стальную поверхность, алмазный режущий инструмент изнашивается при обработке мягких сплавов и др. Его разновидностью является поверхностное выкрашивание при трении качения, которое называют контактной усталостью или питтингом.

При трении структура металла активного слоя, а, следовательно, и его свойства изменяются. Это обусловлено самой природой внешней трения, при котором имеет место пластическая деформация, переход механической энергии в тепловую и пр. В результате этого может осуществляться мгновенный местный нагрев металла поверхности трения, а при выходе из контакта – охлаждение. По Б.Д. Грозину для слоя толщиной 100 мкм скорость нагрева при трении и скорость охлаждения соответственно составляют 4·105 – 104 °С/с и 103 – I04 °С/с.

В зависимости от сочетания процессов механического и термического воздействий и степени их интенсивности в структуре может иметь место целая гамма переходов  и, в частности выпадение или растворение избыточной фазы, быстро протекающие диффузионные процессы, способствующие местному изменению химического состава, и в результате этого вторичная закалка или отпуск, процессы рекристаллизации, коагуляции и коалесценции карбидов и др. Часть этих процессов, как, например, рекристаллизация и коагуляция, приводят к снижению износостойкости металла. Из-за очень малого времени, в течение которого происходит нагрев и охлаждение при трении, могут образоваться промежуточные неравновесные структуры /"белая зона" и др./, характеризующие особо напряженное состояние. При этом происходит не только изменение структуры и свойств в отдельных микрообъемах, но и, как следствие этого, часто изменение самого процесса трения.

и, в частности выпадение или растворение избыточной фазы, быстро протекающие диффузионные процессы, способствующие местному изменению химического состава, и в результате этого вторичная закалка или отпуск, процессы рекристаллизации, коагуляции и коалесценции карбидов и др. Часть этих процессов, как, например, рекристаллизация и коагуляция, приводят к снижению износостойкости металла. Из-за очень малого времени, в течение которого происходит нагрев и охлаждение при трении, могут образоваться промежуточные неравновесные структуры /"белая зона" и др./, характеризующие особо напряженное состояние. При этом происходит не только изменение структуры и свойств в отдельных микрообъемах, но и, как следствие этого, часто изменение самого процесса трения.

Таким образом, износостойкость металла определяется не только структурой металла в исходном /до трения/ состоянии, но и структурой, формирующейся в результате совокупности единичных процессов происходящих при трении [I5/.

Основные вторичные структуры, образующиеся при трении, приведены в таблице 8.

Табл. 8 – Вторичные структуры в активном слое.

| Структура | Краткая характеристика |

| Вторичный аустенит | Образуется в процессе трения преимущественно на базе исходной мартенситной структуры и часто при наличии остаточного аустенита. Обладает более высоким параметром решётки, чем исходный, до трения, аустенит, по Б.Д. Грозину для стали У10 составляет 3,601 – 3,610А, и более высокой микро твёрдостью. |

| Вторичный мартенсит Белая зона | Продукт распада вторичного аустенита. Обладает более высокой травимостью, чем исходный мартенсит; микротвёрдость порядка 850-925 кгс/мм2 и выше. Структура, образующаяся при локальном импульсном силовом и тепловом воздействии. Обладает нетравимостью порядка 900-1300 ксм/мм2 и выше. |

| Примечание: Твердость вторичных структур зависит от типа и дисперсности исходной /до трения/ структуры, от режима и интенсивности трения и от химического состава стали /содержания углерода и легирующих элементов/. |

Большое значение имеет процесс возникновения, разрушения и воспроизводства на поверхности трения вторичных образований в виде окислов.

В результате взаимодействия активных пластически деформированных /текстурированных/ поверхностных слоев металла с кислородом воздуха или смазки, адсорбирующейся на поверхности, образуются химически адсорбированные пленки, пленки твердых растворов или химические соединения металла с кислородом. Удаление их с поверхности трения протекает как стационарный процесс динамического равновесия разрушения и восстановления окисных пленок[5], при этом отделение частиц износа наступает в результате многократных повторных нагружений единичных фрикционных связей. Состав окислов, образующихся при трении, приведен в табл. 9.

Табл. 9 – Состав и температура возникновения окислов, образующихся при трении /15/

| Окисел | Температу-ра образ. 0С | Микротвёр-дость кгс/мм2 | Окисел | Температура образования, 0С | Микротвёр-дость, кгс/мм2 |

| α-Fe2O3 γ-Fe2O3 | - | α-Fe2O3+Fe3O4 Fe3O4+FeO | 400-570 500 570 300 |

В целом ряде случаев в зависимости от конструкции узла трения на рабочей поверхности задерживается некоторое количество продуктов трения – частиц износа. Эти частицы, с одной стороны, могут сами деформироваться, с другой влиять на ход процесса.

Иногда это влияние может оказаться довольно значительным. В табл. 10 показан примерный состав частиц продуктов износа.

Табл.10 – Фазы, обнаруженные (+) в частицах износа при трении стали 45

| Условия испытания | α-Fe | α-Fe2O3 | γ-Fe2O3 | Fe3O4 | γ-Fe2O3*H2O | Fe3C |

| Трение на воздухе, Т=293К Трение в вакууме Т=293К Т=77К | + + + | + + + | + - - | - + - | + - - | - + + |

Примечание: α – железо обнаружено рёнтгеноструктурным методом; остальные фазы установлены методом электронной микродифракции.

Основные методы исследования структуры

Для исследования металла поверхности трения в настоящее время применяют в основном физические методы, приведенные в табл.11

Табл. 11 – Современнее физические методы исследования структуры металлов /16/

| Метод | Краткое описание |

| Оптическая металлография | Исследования в светлом и темном поле с целью качественного определения фазового состава сплавов определение количественного содержания фаз, размера, формы и распределения выделений /диапазон увеличений 100-2000 крат/ |

| Микротвердость | В дополнение к оптической металлографии служит для идентификации различных фар в сплаве, а также для определения степени упрочнения каждой из фаз в исследуемой системе |

| Рентгеноструктурный анализ | Прямой метод определения фразового состава сплава /в основном фотометодом/; исследования тонкой структуры металла /с помощью дифрактометра/, т.е. определение степени совершенства кристаллитов, и преимущественной ориентировки, детальное изучение структурных изменений, протекающих в сплавах при их термической и механической обработке |

| Электронография | Применяют с той же целью, что и рентгеноструктурный анализ, однако дает информацию о более тонких слоях /для металлов менее 1000A/. Для исследования тонких пленок и утоненных фолы применяют метод "на просвет", для которого инструментальная погрешность меньше, чем для метода “на отражение” , однако последний позволяет исследовать массивные объекты из предварительного препарирования |

| Электронная микроскопия | Обладает высокой разрешающей способностью, позволяющей при соответствующей подготовке наблюдать изменения структуры на уровне, близком к атомарному. Позволяет применять большие увеличения до 100000 крат и более. Исследование с применением реплик дает детальную информацию о микроструктуре металла, не выявляемой оптическим микроскопом, |

Продолжение таблицы 11

| строении дисперсных структур и, в частности, структур закалки, о их распределении и тем самым в ряде случаев позволяет установить качественную и количественную связь между структурой и свойствами металла или поведением его в эксплуатации. Электроннофрактографическое исследование может дать информацию о стадии разрушения и даже о его протекании. Применение сканирующего электронного микроскопа позволяет проводить непосредственное исследование образцов /без применения реплик/, а при наличии соответствующего приспособления – распределение химических элементов на поверхности объекта. Дифракционная электронная микроскопия является прямым методом исследования фазового состава тонких пленок и утоненных металлических фольг. В дополнение к аналогичному методу электронографии она позволяет индентисифицировать каждую фаз в данном сплаве и дает информацию о тонкой структуре реального металла, т.е. позволяет изучать структуру границ зёрен, исследовать дислокационные реакции, взаимодействие дислокации с различными фазами сплава. | |

| Рентгено-спектральный микроанализ | Позволяет исследовать распределение различных химических элементов в материале при разрешении порядка нескольких микрометров. Это важно для решения большого числа металловедческих задач, таких как изучение микросегрегации и идентификации включений и выделений в технических сплавах. |

| Метод непрерывного рентгенографирования | Одна из разновидностей метода рентгеноструктурного анализа приспособленная для исследования трущихся поверхностей. При съемке оборудование может быть приближено к активной поверхности и фиксировать состояние металла в момент, непосредственно следующий за моментом выхода данной точки рабочей поверхности из зацепления. Позволяет фиксировать /фогометодом или с применением ионизационного счетчика/ структуру материала в состоянии, близком к тому, в каком он находился непосредственно в процессе трения и перед началом интенсивного охлаждения при выходе из контакта |

| Метод масспектрометрии | Использование газовыделения в качестве индикатора процессов происходящих на фракционном контакте |

Проявление внутренней формы адсорбционного эффекта вызывается адсорбцией ПАВ на внутренних поверхностях раздела – зародышевых микротрещинах разрушения, возникающих в процессе деформации металла. Это приводит к снижению работы образования новых поверхностей облегчению развития микротрещин, возникновению хрупкого разрушения и резкой потере прочности [6].

В нормальных условиях трения и износа, а также при обработке металлов резанием явления адсорбционного понижения прочности выражены слабо.

Наличие ПАВ не изменяет роли кислорода воздуха в процессах трения и износа. Это объясняется прежде всего тем, что скорость хемосорбционного взаимодействия кислорода воздуха с поверхностью металла значительно превышает скорость адсорбции ПАВ.

Справедливость высказанного представления об экранирующем действии кислорода показана в работе [14]были установлены значительно большие эффекты адсорбционного понижения прочности под влиянием ПАВ в процессах трения и износа в газовых средах, не содержащих кислорода.

В связи с принципиальным теоретическим и практическим значением этого вопроса было проведено систематическое исследование процессов трения и износа с поверхностно-активными и инактивными смазками в газовых средах, содержащих кислород /воздух/ и не содержащих кислород /аргон/ [14]

Таким образом, действительные эффекты адсорбционного пластифицирования и диспергирования обнаруживаются при отсутствии кислорода в зоне трения и характеризуются намного большими величинами, чем при совместном действии хемосорбции кислорода и адсорбции ПАВ. Эффект Ребиндера наиболее ярко проявляется при отсутствии окислов на поверхности металла. Этот факт находится в очевидном противоречии с представлениями отдельных авторов о том, что адсорбционное понижение прочности металлов связано с наличием оксидной пленки и ее удалением при действии ПАВ. Ошибочность этих воззрений ранее отмечалась в ряде работ П.А. Ребиндера с сотрудниками [6].

Учет экранирующего действия хемосорбционных оксидных пленок позволяет более полно и строго изучать и использовать различные стороны эффекта Ребиндера, что особенно важно для решения многих технических задач трения, смазки, износа, усталостной прочности, обработки металлов резанием и приработки сопряженных деталей машин.

5.2. ХАРАКТЕРИСТИКА ПРОЦЕССА ИЗНАШИВАНИЯ. ПРИРАБОТКА ДЕТАЛЕЙ МАШИН.

Износ – изменение размеров и формы детали в результате изнашивания. Его выражают в единицах длины, объема или массы.

Интенсивность изнашивания – отношение износа детали /или испытуемого образца/ к пути трения или объему выполненной работы. При определении интенсивности изнашивания может оказаться более целесообразным относить износ к другому показателю, общему для всех узлов и агрегатов данной машины. Так, для автомобилей в качестве такого показателя может быть принято число километров пробега, а для тракторов – число гектаров пахоты.

Скорость изнашивания – отношение износа детали к времени, в течение которого проходило изнашивание.

Износостойкость оценивают величиной, обратной интенсивности или скорости изнашивания.

Предельным износом детали /узла/ называют износ, при котором дальнейшая эксплуатация становится невозможной вследствие выхода детали /узла/ из строя, неэкономичной или недопустимой ввиду снижения надежности механизма.

ГОСТ 16429-70 предусматривает следующие виды изнашивания.

1. Механическое - изнашивание в результате механических воздействий.

2. Молекулярное механическое – изнашивание в результате одновременного воздействия механических и молекулярных или атомарных сил

3. Коррозионно-механическое – изнашивание при трении материала, вступившего в химическое взаимодействие со средой.

4. Абразивное – механическое изнашивание материала.

5. Гидроабразивное – изнашивание в результате воздействия твердых тел или частиц, увлекаемых потоком жидкости.

6. Газоабразивное – изнашивание в результате воздействия твердых тел иди частиц, увлекаемых потоком газа.

7. Уста постное – изнашивание поверхности трения или отдельных ее участков в результате повторного деформирования микрообъемов материала, приводящего к возникновению трещин и отделению частиц.

8. Эрозионное – изнашивание поверхности в результате воздействия потока жидкости или газа.

9. Навигационное – изнашивание поверхности при относительном движении твердого тела в жидкости в условиях кавитации.

10. Изнашивание при заедании – в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникающих неровностей на сопряженную поверхность.

11. Окислительное – изнашивание при наличии на поверхности трения защитных пленок, образовавшихся в результате взаимодействия материала с кислородом.

12. Фреттинг-коррозия /коррозионно-механическое изнашивание/ – изнашивание соприкасающихся тел при малых колебательных перемещениях.

Изменения на поверхностях трения связаны деформации, повышение температуры и химическому действию окружающей среды.

Изменения, вызванные деформацией, заключаются в следующем.

1. Многократные упругие деформации из-за несовершенства структуры материала приводят в определенных условиях к у ста постному выкрашиванию поверхностей качения, а многократные упругие деформации микронеровностей поверхностей скольжения разрыхляют структуру.

2. Пластическое деформирование изменяет структуру материала поверхностного слоя. Пластическое деформирование твердых тел складывается из четырех наиболее важных элементарных процессов: скольжения по кристаллографическим плоскостям /скольжение в отдельных зернах поликристаллического тела происходит обычно по нескольким плоскостям, число которых возрастает с повышением напряжения/; двойникования кристаллов; отклонения атомов от правильного расположения в решетке и их тепловое движение; разрушения структуры.

Разрушение структуры – это заключительный этап пластической деформации по мере увеличения силового воздействия при однократном нагружении. Смещение кристаллических зерен сопровождается частичным его разрыхлением.

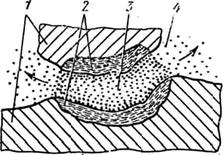

5. При микроскопическом исследовании контакта деталей в условиях высоких нагрузок и температур установлена возможность образования магмы-плазмы /рис. 32/. Взаимодействие микроконтактов происходит за очень короткое время ( 10-7...10-8с), в течение которого к контакту подводится большая энергия. Для таких условий законы классической термодинамики не выполняются: материал тонкого поверхностного слоя преобразуется, в результате в зоне соударения неровностей образуется магма-плазма; процесс сопровождается эмиссией электронов.

Рис. 32 – модель магмы-плазмы:

1 – исходная структура; 2 – расплавленная структура;

3 – плазма; 4 – электроны, движущиеся при трибоэмиссии.

Химические действие среды заключается в следующем.

1. В среде воздуха на обнажённых при изнашивании чистых металлических поверхностях образуются, окисные пленки в результате действия кислорода газовой фазы или содержащегося в масле и его перекисях. Окисные пленки предохраняют поверхности от схватывания и связанного с ним глубинного вырывания и являются важным фактором не только при трении без смазочного материала и граничной смазки, но и при полужидкостной смазке. Опыты в вакууме, в среде азота, аргона и гелия при трении без смазочного материала и при граничной смазке когда образование окисных пленок исключалось /могло лишь только за счет кислорода в масле/ показали весьма высокую интенсивность изнашивания поверхностей трения.

2. Металлические поверхности, взаимодействуя с химически активными присадками в масле, покрываются пленками химических соединений, роль которых аналогична роли окисных пленок. Пленки эффективно защищают поверхность от изнашивания, если скорость их образования превышает скорость изнашивания.

3. Возможно насыщение поверхности углеродом в результате разложения смазочного материала при высокой температуре.

4. Агрессивные жидкости и газовые среды активизируют изнашивание.

Разрушение поверхности трения, обнаруживаемое визуально или под микроскопом, происходит в виде отдельных элементарных процессов, сочетание которых зависит от материалов и условий трения. Элементарные виды разрушения поверхностей трения следующие:

МИКРОРЕЗАНИЕ. При внедрении на достаточную глубину твердая частица абразива или продукта износа может произвести микрорезание материала с образованием микростружки. Микрорезание при трении и изнашивании проявляется редко, так как глубина внедрения недостаточна для резания при назначаемых нагрузках.

ЦАРАПАНИЕ /пластическое оттеснение/. Вдавившийся участок поверхности или частица при скольжении оттесняет перед собой и в стороны и подминает под себя материал, оставляя царапину. Последняя обрывается при выходе внедрившегося элемента из зоны фактического контакта, при раздроблении частицы, ее впрессовывании или уносе за пределы области трения. Повторное царапание по одной трассе е одной и той же интенсивностью в парах трения бывает редко, чаще происходит царапинке, при котором зона пластического оттеснения перекрывает ранее образовываются царапину. Поверхность трения покрывается царапинами, расположенными почти параллельно пути скольжения, а между царапинами располагается материал, претерпевший многократную пластическую деформацию, наклепанный и перенаклепанный, т.е. исчерпавший способность пластически деформироваться. При нагружении в таком участке легко образуются трещины, с развитием которых материал отделяется от основы.

Очевидно не только скользящие, но и перекатывающиеся частицы могут оставить на поверхности царапины. Внедрившаяся частица упираясь при своём движении в твёрдую составляющую материала, может отклониться в сторону, и поэтому направление царапины на поверхности не следует строго направлению перемещения детали.

ОТСЛАИВАНИЕ. Материал при пластическом течении может оттесняться в сторону от поверхности трения и после исчерпания способности к дальнейшему течению отслаиваться. В процессе течения материал наплывает на окисные пленки и теряет связь с основой. Если при линейном и точечном контакте тел напряжения по глубине слоя больше сопротивления усталости металла, то при работе образуются трещины, приводящие к чешуйчатому отделению материала. Такое явление встречается на закаленных или цементованных деталях. Дефекты металла в виде шлаковых включений, свободного цементита и т.п. и значительные растягивающие остаточные напряжения способствуют отслаиванию.

ВЫКРАШИВАНИЕ – это распространенный вид повреждения рабочих поверхностей деталей в условиях качения. Для выкрашивания характерна произвольная форма язвинок с рваными краями. Могут выкрашиваться: твердые структурные составляющие сплава после того, как износится его мягкая основа; частицы белого слоя; островки основной массы серого чугуна, окаймленные графитовыми включениями; частицы антифрикционного металлического слоя при усталостных повреждениях; твердые окисные пленки /на железоуглеродистых и алюминиевых сплавах/; частицы металлизационного покрытия и др.

Выкрашиванию способствуют высокие растягивающие остаточные напряжения в поверхностном слое после обработки, трещины после цементации, закалки или старения, а также значительные термические напряжения, возникающие при трении или вследствие неудовлетворительной смазки.

Непосредственно выкрашиванию предшествует образование и развитие трещин, ограничивающих единичные малые объемы от остального материала. Таким образом, трещинообразование является составной частью процесса выкрашивания, а также отслаивания. Трещинообразование из-за термических напряжений может охватить значительную площадь и на определенной стадии развитии трещин может даже служить браковочным признаком, поэтому оно должно рассматриваться как особый вид повреждения поверхностей трения.

ГЛУБИННОЕ ВЫРЫВАНИЕ возникает при относительном движении сцепившихся тел, когда образовавшийся вследствие молекулярного взаимодействия спай прочнее одного или обоих материалов. Разрушение происходит в глубине одного из тел. Поверхности разрушения у пластичных материалов представляют собой выступающие вытянутые по направлению движения гребни и суживающиеся в глубь материала конусы. Прилегающие к местам вырывов участки пластически деформируются в большей или меньшей степени. Вырванный материал остается на сопряженной поверхности. Это одна из причин переноса материала при трении. Может наблюдаться процесс схватывания отдельных составляющих сплава, остальные составляющие уносятся в смазочный материал или уходят из зоны трения.

При постоянных условиях трения имеют место три стадии процесса изнашивания: приработка, период установившегося режима и катастрофический износ.

Процесс приработки заключается в том, что выступы на контактирующих поверхностях меняют свою форму, сам материал наклепывается и в результате этих двух процессов – наклепай и изменения микрогеометрии создаются условия, обеспечивающие упругий контакт. Реализация упругого контакта на поверхностях трения весьма существенна, потому что в этих условиях имеет место минимальный износ и устойчивое значение вилы трения.

При приработке поверхностей трения имеет место, как правило, более интенсивное изнашивание трущихся поверхностей и повышенное тепловыделение, сопровождающиеся как изменением физико-механических свойств поверхностных слоев материала, так и изменением микро геометрии поверхностей. В процессе приработки происходит интенсивное разрушение тех неровностей, которые обладают наименьшей способностью "выжить" в данных условиях трения, и образуются новые неровности, отличные от исходных по форме и размерам. Экспериментально установлено, что в различных условиях и различных парах трения всегда устанавливается после приработки поверхностей равновесная шероховатость, характерная для заданных условий трения, которая в дальнейшем не изменяется и воспроизводится в процессе трения. Исходная шероховатость при этом не оказывает влияние на равновесную шероховатость.

На основе молекулярно – механической теории трения установлена тесная связь между параметрами, характеризующими фрикционное взаимодействие, и параметрам микрогеометрии поверхности. Равновесная шероховатость поверхности твердого тела зависит от прочности связей, обусловленных молекулярным взаимодействием на контакте, упругих свойств материала тел удельной нормальной нагрузки и по этим параметрам может быть определена аналитически. После приработки поверхностей наступает период установившегося изнашивания, характеризующийся минимальной интенсивностью изнашивания для заданных условий трения. Как показывают многочисленные исследования, отделение частичек износа преимущественно происходит в результате многократный повторных нагружений единичной фрикционной связи.

Основная трудность в познании физических закономерностей при изнашивании материалов заключается в том, что при трении поверхностные слои трущихся деталей подвержены сильному воздействию окружающей среды при одновременном механическом воздействии сопряженной поверхности. Фактически, физико-механические свойства материалов приповерхностных слоев отличаются от свойств основной массы материала. Учет физико-химических и механических факторов при рассмотрении разрушения поверхностных слоев тел при трении дает основание рассматривать процесс изнашивания как кумулятивный т.е. суммирующий действие отдельных факторов при повторном многократном нагружении фрикционных связей до отделения частицы износа.

Этот вид изнашивания имеет место в самых разнообразных условиях в узлах трения. В том числе закрытых от попадания абразивных частиц, не подверженных сильной коррозии и защищенных от микросхватывания. В основном только кумулятивный механизм разрушения объясняет изнашивание поверхности более твердого материала пары трения более мягким, например резиновое или пластмассовое уплотнение изнашивает стальную поверхность, алмазный режущий инструмент изнашивается при обработке мягких сплавов и др. Его разновидностью является поверхностное выкрашивание при трении качения, которое называют контактной усталостью или питтингом.

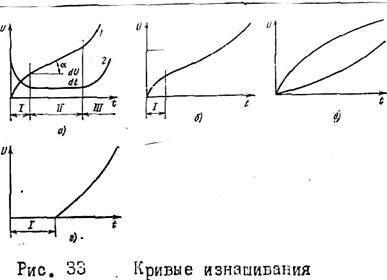

Если отложить по оси абсцесс время t работы пары трения /рис.33,а/, а по оси ординат износ U, то получим кривую изнашивания детали во времени. Тангенс угла наклона L, образованного осью абсцисс и касательной к кривой в произвольной точке, определяет скорость изнашивания в данный момент времени.

На кривой изнашивания в общем случае /кривая 1/ можно выделить три участка, соответствующие трем стадиям изнашивания:

1 – начальное изнашивание, наблюдаемое при приработке поверхностей деталей; II /прямолинейный участок кривой/ – установившееся изнашивание /tgα=const/ наблюдаемое при нормальной эксплуатации сопряжения; III – процесс резкого возрастания скорости изнашивания, соответствующий стадии катастрофического изнашивания.

Детали после сборки сопрягаются по выступам неровностей поверхностей, и площадь их фактического контакта в начальный период трения мала, поэтому при нагружении пары трения действуют большие давления, результатом чего является значительная пластическая деформация; неровности поверхности частично сминаются и частично разрушаются как по выступам, так и по впадинам. Срабатывание микронеровностей и сглаживание макро неровностей и волнистости поверхностей сопровождается увеличением несущей поверхности, интенсивность изнашивания снижается. Вместе с тем "пропахивание" поверхностей взаимно внедрившимися объемами и продуктами износа в направлении относительной скорости поверхностей создает новые неровности, ориентированные вдоль направления движения и не совпадающие с направлениями обработочных рисок. Как показал П.Е. Дьяченко, по истечении определенного времени при неизменных условиях работы создается стабильная шероховатость поверхностей трения. Она может быть больше или меньше начальной шероховатости: более грубые поверхности в процессе приработки выглаживаются, а гладкие становятся более грубыми. Каждая из сопряженных поверхностей к концу приработки приобретает свойственную ей шероховатость в данных условиях трения.

Микро твердость поверхностей трения к концу приработки стабилизируется независимо от их начального состояния. За время приработки происходит переформирование поверхности и изменение ее физико-химических свойств.

Процесс установившегося изнашивания заключается в деформировании, разрушении и непрерывном воссоздании на отдельных участках поверхностного слоя со стабильными свойствами, износ деталей может существенно изменять свойства сопряжения. Увеличение зазоров в сочленениях ухудшает условия жидкостной смазки и может повысить фактор динамичности, а истирание цементованного или поверхностно-закаленного слоя открывает поверхности с пониженной износостойкостью. Изменения в макрогеометрии поверхностей /например, образование овальности и конусности шеек валов и цилиндров, местная выработка и волнистость направляющих, неравномерный износ зубьев колес по длине и т.п./ также является причинами, ухудшающими условия трения. Эти и подобные им обстоятельства могут вызвать при дальнейшей работе сопряжения увеличение интенсивности изнашивания и привести к отказу соединения.

Кривая 2 на рис. 33 а изображает скорость изнашивания. Кривая на рис. 33 б соответствует случаю, когда после окончания приработки постепенно накапливаются факторы, ускоряющие изнашивание, в силу чего отсутствует установившийся период. Кривые на рис 33 в соответствуют случаям, когда отсутствует приработка, и период нормальной эксплуатации наступает сразу с начала работы. Кривые различаются зависимостями изменения скорости от времени. Эти закономерности износа характерны для инструмента и рабочих органов машин. Им, например, "подчиняется" износ резца по задней грани или лезвия лемеха плуга по ширине задней фаски. Подобным образом могут изнашиваться и некоторые элементы машин, например цепные передачи сельскохозяйственных машин. Кривая изнашивания на рис. 33 г относится к деталям, находящимся под действием контактных напряжений, причем эти детали работают длительное время практически без истирания. Начавшееся у ста постное выкрашивание поверхностных слоев усиливается действием продуктов разрушения,

Кривая изнашивания на самом деле не может быть плавной линией. Это связано с тем, что изменение физико-механических свойств поверхности накапливается за промежуток времени,на протяжении которого непосредственному разрушению подвергается малое число участков, и лишь после того, как количество изменений достигает определенного предела, разрушением охватывается большая часть поверхности; так процесс при установившейся скорости изнашивания циклически повторяется. В таком понятии кривая изнашивания должна была бы представлять собой непрерывную совокупность криволинейных отрезков с неубывающими ординатами.

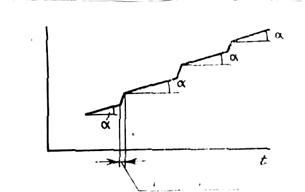

Кривая 1 на рис. 33 а построена в предположении непрерывности работы пары трения от начала приработки до полной выбраковки либо до ремонта. Подавляющее большинство пар трения работает с перерывами, хотя бы вследствие остановки машины. Скорости изнашивания в периоды выбега и разбега выше, чем при установившемся режиме. В некоторых случаях износ за один пуск машины может оказаться равнозначным износу за несколько часов ее работы на установившемся режиме. В таком случае участок кривой изнашивания после приработки поверхностей будет иметь вид, изображенный на рис. 34.

|

|

|

Рис. 34 Участок кривой изнашивания в период нормальной эксплуатации машины с перерывами в работе.

Ступенчатая ломаная может быть заменена прямой, но ее угловой коэффициент, равный средней скорости изнашивания за определенное время работы пары, будет превосходить скорость изнашивания при непрерывном установившемся режиме. Заметим, что нетрудно изобразить кривую изнашивания для работы пары на различных установившихся режимах с присущей каждому из них определенной скоростью изнашивания.

Кривые изнашивания, приведенные на рис. 33 и 34, характеризуют закономерность его во времени. Можно при надобности построит кривые изнашивания в зависимости от пути трения или другого характерного измерителя для данной машины или ее части.

5.3. РАСЧЕТ ИНТЕНСИВНОСТИ ИЗНАШИВАНИЯ МАТЕРИАЛОВ

5.3.1. Основное уравнение для расчета износа

Трудоемкость ремонта деталей машин значительно /в 5 раз и более/ выше, чем изготовление новой детали, вследствие малой механизации процесса ремонта. В связи с этим возникает необходимое повышения износостойкости деталей машин. Для прогнозирования износостойкости деталей, особенно на этапе проектирования машин, важное место занимают расчеты на износ (17).

Первые расчетные соотношения /Тонн, Хольм, Арчард/ учитывали влияние только твердости и нагрузки на износостойкость материала:

,

,

где W – объем вещества, изношенного на единичном пути скольжения;

К – вероятность отделения частицы износа с пятна контакта К = 10-2 – 10-7;

N – нагрузка; НВ – твердость по Бринелю.

Однако опыты показывают, что не менее важную роль на изнашивание материала оказывают упругие свойства материала, режим работы детали /нагрузка, скорость, температура/, внешние условия /смазки окружающая среда/ и конструктивные особенности фрикционного узла.

При скольжении микронеровности по контр телу перед ней возникает лобовой валик деформируемого материала, который находится под воздействием сжимающих напряжений. За микронеровностью вследствие сил трения материал растягивается. Таким образом, каждый элемент деформируемого материала испытывает знакопеременное деформирование. Многократные повторные деформации приводят к физически и химическим изменениям поверхностного слоя и накоплению в нем повреждении, приводящим к отделению частиц износа.

Усталостная теория износа предложенная в СССР (8,17) получила широкое распространение среди ученых разных стран.

Приведенное напряжение  на контакте, при котором происходит отделение частиц износа, пропорционально удельной силе трения τ:

на контакте, при котором происходит отделение частиц износа, пропорционально удельной силе трения τ:

(1)

(1)

где К – коэффициент, характеризующий напряженное состояние на контакте, зависит от природы материала; для хрупких материалов К = 5, для высоко эластичных К = 3.

Износ обычно характеризуют линейной интенсивностью изнашивания

(2)

(2)

где L – путь трения; VΣ – объем материала, удаленного на пути трения L.

Учитывая, что в трении участвует только фактическая площадь касания, введем понятие удельного износа по аналогии с выражением/2.

(3)

(3)

где d – средний диаметр пятна контакта касания; Vd – объем материала, удаленного с площади Аr при сдвиге на путь d /в результате одного акта взаимодействия неровностей/.

Разделив выражение (2) на (3) и преобразуя, получим

(4)

(4)

На один акт взаимодействия неровностей приходится средняя толщина изношенного слоя

(5)

(5)

где h – число циклов, приводящее к отделению объема материала  .

.

Рассмотрим контактирование абсолютно твердого тела с шероховатой поверхностью перемещающегося по гладкой поверхности упруго деформируемого изнашиваемого контр тела. Шероховатая поверхность моделируется набором шаровых сегментов одинакового радиуса, расположенных по высоте так, что распределение материала в поверхностном слое модели и реальной поверхности описывается одинаковой

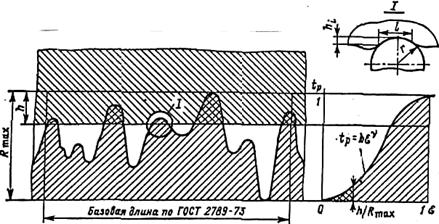

Рис. 35. Контактирование жесткого шероховатого тела с плоской поверхностью деформируемого материала.

опорной кривой. Взаимным влиянием неровностей пренебрегаем, потому что в большинстве реальных сопряжении плотность контакта весьма мала и приближенно может быть оценена по отношению номинального давления к твердости более мягкого материалы пары трения.

Положим, в первом приближении, что в деформировании участвует только объем внедрившихся неровностей (рис. 35)

(6)

(6)

Подставив формулу (6) в (3) с учетом (5), будем иметь

(7)

(7)

Применительно к неровностям, моделированным сферическими сегментами, из геометрических соображении можно показать, что для единичной неровности

Тогда

Для множественного контакта получаем основное уравнение для расчета износа

(8)

(8)

где К1 множитель, определяемый геометрической конфигурацией и расположением по высоте единичных неровностей на поверхностях твердых тел обычно К1 ≈ 0,2;  - коэффициент перекрытия.

- коэффициент перекрытия.

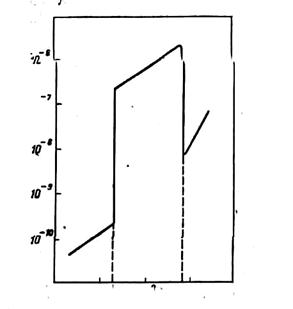

Интенсивность изнашивания I может меняться в широких пределах от 10-3 до 10-12 (табл.12).

На основе накопленного опыта [12] рекомендованы следующие классы износостойкости:

| классы | I | II | III | IV | V | VI | VII | VIII | IX | |

| Lg Imin | -13 | -12 | -11 | -10 | -9 | -8 | -7 | -6 | -5 | -4 |

| Lg Imax | -12 | -11 | -10 | -9 | -8 | -7 | -6 | -5 | -4 | -3 |

Установленные классы износостойкости объединяются принятыми в механике твердых тел основными видами контактного взаимодействии поверхностей трения:

I-V классы – упругим деформированием;

VI – VII классы – упругопластическим деформированием;

VIII – IX классы – микрорезанием.

Интенсивность изнашивания зависит от вида контактного взаимодействия сопряженных тел. Поэтому во всех случаях следует обеспечить упругое контактное взаимодействие тел. Большей частью это происходит самопроизвольно в результате приработки поверхностей, приводящей к изменению конфигурации контактирующих неровностей и расположением их по высоте.

Проанализируем, какое значение имеет каждое из соотношений, входящих в формулу [8]. Первое из них выражает относительную глубину внедрения неровностей поверхности, величина которой определяет вид контактирования. Для упругого контакта она должна быть менее 10-2 для черных металлов и 10-4 для цветных металлов. Отметим, что при значениях  >0,5 внешнее трение невозможно. Второе определяет отношение фактической площади контакта к номинальной. Вследствие шероховатости и волнистости это отношение всегда меньше единицы. Для металлов оно находится в пределах 10-4 – 10-2, для эластомеров /полимеры, резины/ 10-2 – 10-1. Третье отношение характеризует способность материала к разрушению при повторном воздействии /усталость/. Оно зависит от материала, величины действующих напряжений и характера механохимических процессов, протекающих на контакте, присутствия смазки или окружающей газовой среды, и может изменяться в широких пределах (10-2 - 10-10) оказывая превалирующие вклад в величину интенсивности изнашивания.

>0,5 внешнее трение невозможно. Второе определяет отношение фактической площади контакта к номинальной. Вследствие шероховатости и волнистости это отношение всегда меньше единицы. Для металлов оно находится в пределах 10-4 – 10-2, для эластомеров /полимеры, резины/ 10-2 – 10-1. Третье отношение характеризует способность материала к разрушению при повторном воздействии /усталость/. Оно зависит от материала, величины действующих напряжений и характера механохимических процессов, протекающих на контакте, присутствия смазки или окружающей газовой среды, и может изменяться в широких пределах (10-2 - 10-10) оказывая превалирующие вклад в величину интенсивности изнашивания.

5.3.2. Факторы, влияющие на интенсивность изнашивания.

Удельная нагрузка /номинальное давление/. Для не приработанных поверхностей удельная нагрузка нелинейно влияет на износ, причем более существенно I ≈ Pa1,4 - 3 для поверхностей с малой площадью контакта, т.е без волнистости. Волнистость поверхностей значительно уменьшает нелинейный характер этой зависимости. Для приработанных поверхностей интенсивность изнашивания прямо пропорциональна удельной нагрузке. Таким образом, в общем случае I ≈ Pa1 - 3, что согласуется с опытными данными эксплуатации деталей машин, а также многочисленными лабораторными испытаниями.

Упругие свойства материала /модуль упругости/. Модуль упругости материала значительно влияет на интенсивность изнашивания материала, причем для материалов с одинаковой прочностью на разрыв увеличение его ведет к увеличений I. Показатель степени при модуле упругости изменяется в наиболее широких пределах и имеет наибольшее абсолютное значение. Больший интервал изменения показателя степени соответствует контакту шероховатой поверхности без волнистости, а большее абсолютное значение этого показателя имеет место для шероховатой и волнистой поверхности. Однозначную зависимость между модулем упругости и интенсивностью изнашивания экспериментально установить затруднительно, потому что имеется связь между модулем упругости и фрикционными свойствами, в частности с коэффициентом трения, а также прочностными характеристиками .

.

Свойство несовершенной упругости учитывают коэффициентом гистерезисных потерь αГ знание которого важно для прогнозирование износа приработанных поверхностей. Некоторые значения приведены в работе [17].

Прочностные свойства материала . Увеличение абсолютных значений этих характеристик всегда положительно влияет на износостойкость. Чем больше σ0, тем прочнее материал при однократном разрыве, и чем большеty, тем большее количество циклов требуется для отделения частицы износа.

. Увеличение абсолютных значений этих характеристик всегда положительно влияет на износостойкость. Чем больше σ0, тем прочнее материал при однократном разрыве, и чем большеty, тем большее количество циклов требуется для отделения частицы износа.

Фрикционные свойства сопряжения /коэффициент трения ξ/. Интенсивность изнашивания сильно зависит от коэффициента трения  ~

~  как и от прочности свойств σ0. Эта связь неоднозначна, так как коэффициент трения зависит от упругих свойств материала, шероховатости поверхностей, удельной нагрузки и параметров, характеризующих молекулярное взаимодействие на контакте.

как и от прочности свойств σ0. Эта связь неоднозначна, так как коэффициент трения зависит от упругих свойств материала, шероховатости поверхностей, удельной нагрузки и параметров, характеризующих молекулярное взаимодействие на контакте.

Шероховатость и волнистость поверхностен. Влияние микрогеометрии поверхности на износ весьма существенно. Поскольку комплексны критерий шероховатости может меняться на четыре порядка в пределах 10-3<Δ<I, а показатель степени при Δ лежит в пределах 0,8 - 4, то пренебрежение шероховатости может привести к ошибке в несколько порядков при определении интенсивности изнашивания [17].

Волнистость поверхностей может менять интенсивность изнашивания в меньших пределах, потому что 10-3 >  >10-6 а показатель степени меньше единицы и может изменяться только в 4 раза, что в крайних пределах дает изменение 1 на 2 порядка. Поэтому учет волнистости необходим, хотя точность определения абсолютного значения параметра волнистости, необходимого для расчета, сравнительно невысока. В случае износа приработанных поверхностей исходная микрогеометрия трущихся поверхностей не влияет на интенсивность изнашивания.

>10-6 а показатель степени меньше единицы и может изменяться только в 4 раза, что в крайних пределах дает изменение 1 на 2 порядка. Поэтому учет волнистости необходим, хотя точность определения абсолютного значения параметра волнистости, необходимого для расчета, сравнительно невысока. В случае износа приработанных поверхностей исходная микрогеометрия трущихся поверхностей не влияет на интенсивность изнашивания.

Молекулярное взаимодействие на контакте в условиях трения /смазки, совершенства очистки поверхностей, окружающей газовой среды и параметров, характеризующих ее состояние/ учитывается коэффициентом трения в частности параметрами τ0 и β.

Чем меньше сдвиговое сопротивление, тем меньше интенсивность изнашивания поверхностей трения. Поэтому введение смазки повышает износостойкость узлов трения.

Температурно-скоростной фактор. Влияние скорости скольжения на Фрикционные свойства изучено еще недостаточно. Скорость скольжения определяет время существования единично; фрикционной связи и, следовательно, скорость деформирования материалов. Поэтому на трение и износ материалов оказывает влияние вязкость фрикционного контакта. От скорости скольжения зависит мощность тепловыделений и температура на контакте. Нагрев поверхностных слоев трущихся тел приводит к изменению в них механических и фрикционных свойств и механо – химическим структурным изменениям. Поэтому следует рассматривать температурную зависимость износа как следствие температурных зависимостей тех свойств материала, которые вошли в расчетные уравнения, т.е. ty, σ0, ξ, E.

Модуль упругости материалов Е сравнительно мало изменяется /уменьшается/ с ростом температуры. Более существенно уменьшение параметра прочности σ0. Коэффициент трения в зависимости от температуры может уменьшаться, возрастать или оставаться неизменным, что объясняется различным характером изменения соотношения между молекулярной и механической составляющими коэффициента трения. Вопрос об изменении параметра ty,в зависимости от температуры еще не изучен. Поэтому его определение следует вести при температурном режиме, близком к тому, который будет иметь место в реальном узле трения.

Особо следует выделить существование критических точек на зависимостях интенсивности изнашивания от параметров, характеризующих тепловыделение на контакте, а именно: температуры, скорость нагрузки. При достижении на контакте определенных температур и воздействии механо – химических факторов происходят коренные изменения в материале и в сущности материал в поверхностных слоях приобретает качественно новые механические свойства, при которых интенсивность изнашивания может скачком изменяться на несколько порядков /рис. З6/. Для выделения таких критических точек следует

Рис. З6. Зависимость интенсивности изнашивания от нагрузки для стали с 0,52% С.\/ = 2,6 м/с /по данным Н. Велша/

проводить испытания на Фрикционную теплостойкость, в которых получают экспериментальные зависимости коэффициента трения и интенсивности изнашивания от температуры вблизи поверхности трения.

Приведенный расчет справедлив для установившегося движения в условиях трения без смазки и при граничном трении.

Результаты вычислений по изложенному методу интенсивности изнашивания различных пар трения удовлетворительно согласуются с экспериментальными данными [17] Одной из причин разброса можно считать естественную вариацию входящих в уравнение параметров. Максимально возможное расхождение при этом составляет около порядка.

Предлагаемый метод расчета может быть полезен инженерам в том, что позволяет:

· расчетным путем определять ресурс узла трения;

· выявлять как влияют различные параметры процесса и физико –механические свойства материалов и смазок на износ;

· переносить результаты наблюдений, проведенных в одних условияхна другие.

| <== предыдущая страница | | | следующая страница ==> |

| ВИДЫ ТРЕНИЯ ТВЕРДЫХ ТЕЛ СУХОЕ И ГРАНИЧНОЕ ТРЕНИЕ | | | Русский национальный характер |

Дата добавления: 2014-07-11; просмотров: 1707; Нарушение авторских прав

Мы поможем в написании ваших работ!