Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ВЛИЯНИЕ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ НА СТРУКТУРУ И СВОЙСТВА ПОРОШКОВЫХ АЛЮМОМАТРИЧНЫХ КОМПОЗИЦИТОВ

1. Технологическая карта составляется на 5 семестр

2. Технологическая карта заполняется в соответствии с Экзаменационной ведомостью (ведомость учета успеваемости студентов по рейтингу).

3. Технологическая карта может включать основной и дополнительный модули, соотнесенные весовым коэффициентом (в сумме – 100%)

4. Основной модуль включает 2 контрольные точки с соответствующими весовыми коэффициентами (в сумме – 100 %)

5. В каждую контрольную точку может входить до 4 видов работ, соотнесенных весовым коэффициентом (в сумме – 100 %)

6. Дополнительный модуль – балл, полученный при выполнении заданий соответствующей формы контроля (зачет, экзамен)

7. Каждый вид работы (или контрольная точка) оценивается по 100-балльной шкале.

8. 100-балльная система оценивания автоматически переводится в 5-ти балльную шкалу в соответствии с «Положением о рейтинговом оценивании студентов»:

менее 50 баллов – оценка «2»

с 50 до 65 баллов – оценка «3»

с 65 до 83 баллов – оценка «4»

с 83 до 100 баллов – оценка «5»

Технологическая карта дисциплины Общеобразовательные программы начальной школы (4 курс, 7 семестр)

Студента(ки)________________________________________________________группы Н-ПСП111

Группы Н-ПСП

Направление подготовки: Педагогическое Профиль: Начальное образование

Степень выпускника: бакалавр педагогического образования Форма обучения: очная

Преподаватель И.Н. Чичканова

Общая трудоемкость дисциплины (2 з.е.= 72 ч: лекции – 14 ч, практические – 20 ч, , консультации – 2 ч, самостоятельная работа - 36 ч., зачет)в 4 семестре – 2 зачетных единиц

ОК-1, ОПК-1, ПК-З, СК-1

| ФИО | Основной модуль (70 %) | Итоговый % за 1и 2 контрольные точки | Надбавка 10% | Дополни-тельный модуль (30 %) | Итого | Подпись преподавателя | ||||||||||

| Контрольная точка 1 (до 05.04.12)) | Вес точки 33% | Итоговый % за 1 контрольную точку | Контрольная точка 2 (до 07.06.12) | Вес точки 67% | Итоговый % за 2 контрольную точку | Экзамен | Рейтинг | Оценка по рейтингу | ||||||||

| Проверка конспектов | Проверка рефератов | Практические работы № 1,2,3 | Проверка презентаций | Практические работы 4-20 | Подготовка проектов | |||||||||||

| 30% | 20% | 50% | ___% | 30% | 40% | 30% | ___% | |||||||||

Примечание 1

Заполнение 1 контрольной точки

Требования по видам работ

1.1. Материалы для конспектирования представлены в рабочей программе

1.2 Темы рефератов представлены в рабочей программе, предложены на вводной лекции

1.3.Темы практических работ.

Практическая работа № 1 Методология педагогики: определение, задачи, уровни и функции

Практическая работа № 2,3 Методологические принципы научного исследования

Заполнение 2 контрольной точки

Примечание 1

Требования по видам работ

1.1. Раздаточный материал по темам для технолгии «кейс-стад» с вопросами предлагается накануне практического занятия, имеется в методических рекомендациях по курсу.

Темы практических занятий:

Практические занятия 4,5. Логическая структура исследования.

Практические занятия 6,7. Методы и методики психолого-педагогического исследования

Практические занятия 8,9. Анализ результатов, апробация и оформление результатов исследования.

Практическое занятие 10. Исследовательская деятельность педагога

Примечание 2

Материалы для изучения тем представлены:

1) в основной и дополнительной литературе к лекциям, практическим и лабораторным занятиям.

Примечание 3

Для разработчиков технологической карты

9. Технологическая карта составляется на 5 семестр

10. Технологическая карта заполняется в соответствии с Экзаменационной ведомостью (ведомость учета успеваемости студентов по рейтингу).

11. Технологическая карта может включать основной и дополнительный модули, соотнесенные весовым коэффициентом (в сумме – 100%)

12. Основной модуль включает 2 контрольные точки с соответствующими весовыми коэффициентами (в сумме – 100 %)

13. В каждую контрольную точку может входить до 4 видов работ, соотнесенных весовым коэффициентом (в сумме – 100 %)

14. Дополнительный модуль – балл, полученный при выполнении заданий соответствующей формы контроля (зачет, экзамен)

15. Каждый вид работы (или контрольная точка) оценивается по 100-балльной шкале.

16. 100-балльная система оценивания автоматически переводится в 5-ти балльную шкалу в соответствии с «Положением о рейтинговом оценивании студентов»:

менее 50 баллов – оценка «2»

с 50 до 65 баллов – оценка «3»

с 65 до 83 баллов – оценка «4»

с 83 до 100 баллов – оценка «5»

ДОПОЛНЕНИЯ И ИЗМЕНЕНИЯ В РАБОЧЕЙ ПРОГРАММЕ

| № п/п | Содержание изменения | Куда вносятся изменения (раздел, стр.) | Основание | Подпись Разработчика/ составителя |

Ф.И.О. преподавателя Чичканова И.Н.

Утверждено на заседании кафедры СП «___»_______20__г. Протокол №______

Зав. кафедрой________________________ М.Б. Исаева

ВЛИЯНИЕ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ НА СТРУКТУРУ И СВОЙСТВА ПОРОШКОВЫХ АЛЮМОМАТРИЧНЫХ КОМПОЗИЦИТОВ

Металломатричные композиты на основе алюминиевых сплавов находят все большее применение в качестве конструкционных материалов благодаря их уникальным механическим свойствам. В качестве упрочняющей керамической добавки к алюмиевым сплавам наиболее часто используются SiC, Al2O3, TiC или TiB2 [1, 2]. Среди отмеченных добавок наиболее привлекательным является карбид титана вследствие его высоких твердости и модуля упругости, низкого удельного веса и хорошей смачиваемости сплавами алюминия. Параметры решетки частиц карбидов переходных металлов, особенно TiС, в наибольшей степени близки к параметру решетки твердого раствора алюминия [2].

Упрочняющие частицы в алюмоматричные композиты вводят обычно либо их механическим смешиванием с порошком алюминия (при использовании методов порошковой металлургии), либо прямым введением в расплав алюминия (в случае применения литейного передела) [2-4]. Однако, такие методы не позволят в полной мере реализовать возможности дисперсного упрочнения вследствие неудовлетворительной смачиваемости частиц карбида титана алюминием, а также технологической сложности равномерного распределения упрочняющих частиц по объему и склонности дисперсных карбидных частиц к конгломерации.

В связи с этим, более предпочтительным представляется альтернативный технологический подход, включающий синтез лигатуры из элементарных порошков Al, Ti и С [3- 5] с ее последующим использованием для получения спеченного (или прошедшего дополнительную горячую обработку давлением) алюмоматричного композита. В то же время, для обеспечения гомогенного распределения частиц упрочняющей фазы по объему изделия необходима реализация схем интенсивной пластической деформации при последующей обработке давлением спеченных заготовок.

Целью настоящей работы было исследование влияние интенсивной пластической деформации на структуру и свойства алюмоматричных композитов из смеси порошков алюминия и лигатуры системы Al–Ti–C, полученной в результате реакционного термического синтеза.

В качестве исходных компонентов при приготовлении шихты для последующего термического синтеза использовали порошки алюминия (марки ПА-4), титана (марки ПТХ-80) и графита. Состав шихты, состоящей из 45% Al, 11% C и 44% Ti, выбирался таким образом, чтобы в получаемой из неё лигатуре после термического синтеза образовалось 55% упрочняющей фазы, а соотношение между титаном и углеродом соответствовало стехиометрии карбида титана. Реакционный синтез шихты проводили в герметичной камере, заполненной технически чистым аргоном, на установке косвенного индукционного нагрева при температуре 950 ºС. Полученные в результате синтеза брикеты размалывали для получения порошка лигатуры.

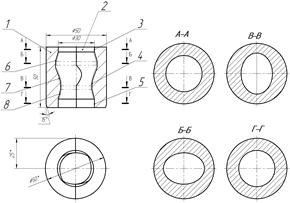

Из смесей порошков алюминия и 5 %, 10 % и 15 % (масс.) лигатуры под давлением 500 МПа прессовали исходные заготовки Æ30 мм, которые нагревали до температуры 600÷630 0С в течении 15 мин. и поддавали горячей пластической деформации в нагретом до 450÷500 0С штампе с применением метода винтовой экструзии (ВЭ) через матрицу с одинаковыми размерами заходной и калибрующей частей, продольный разрез которой показан на рис. 1.

.  Рис. 1. Чертеж матрицы для винтовой экструзии

Рис. 1. Чертеж матрицы для винтовой экструзии

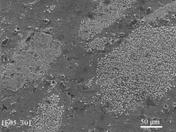

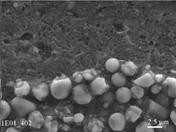

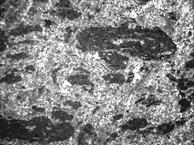

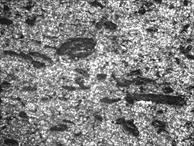

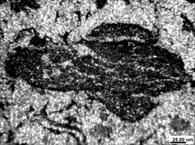

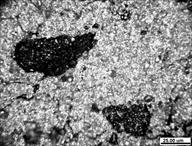

| Как следует из рис. 2, микроструктура образцов после винтовой экструзии характеризуется наличием отчетливо выраженных двух фаз: основой является матрица из алюминия, в которой относительно равномерно распределена упрочняющая фаза, представляющая собой агломераты размером от 10 до 150 мкм. Агломераты упрочняющей фазы состоят, главным образом, из частиц карбида титана с размером около 1-1,5 мкм с близкой к сферической форме (рис. 2, б). |

Особенностью процесса винтовой экструзии является то, что после каждого прохода поперечный размер заготовки практически совпадает с исходным, в связи с чем имеется возможность многократной обработки заготовок для накопления в них достаточной степени деформации. В нашем случае количество проходов при ВЭ изменялось от 1 до 3.

Для реализации подпора на передний конец заготовки при каждом проходе в матрицу перед помещение туда заготовки устанавливали нагретую до той же температуры контршайбу из литого алюминиевого сплава.

Из полученных после каждого прохода образцов вырезались продольные и поперечные темплеты, на которых измеряли свойства и исследовали структурные особенности композита.

а б

Рис. 2. СЭМ изображение микроструктуры образцов после винтовой экструзии заготовки с 10% лигатуры при увеличении ´300 (а) и ´4000 (б)

а б

Рис. 2. СЭМ изображение микроструктуры образцов после винтовой экструзии заготовки с 10% лигатуры при увеличении ´300 (а) и ´4000 (б)

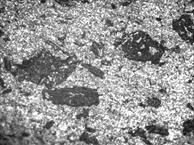

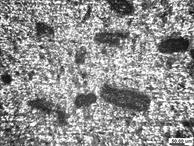

| В процессе винтовой экструзии происходит деформация частиц и агломератов упрочняющей фазы (лигатуры): последние вытягиваются вдоль направления течения материала, в результате чего в структуре материала формируется отчетливо выраженная текстура. Степень текстурированности образцов существенно возрастает от первого (рис. 3, а) до третьего прохода (рис. 3, в). |

а б в

Рис. 3. Микроструктура продольного шлифа образцов с 15 % лигатуры после одного (а),

двух (б) и трех (в) проходов (´100)

Интенсивная сдвиговая деформация агломератов упрочняющей фазы сопровождается их измельчением, однако после первых двух проходов наряду с измельченными агломератами присутствуют также и довольно крупные агломераты размером до 100-150 мкм (рис. 3, а, б). Только у образцов после 3-го прохода фрагментация агломератов твердой фазы приводит к преобладающему наличию в структуре композита агломератов, средний размер которых не превышает 25-30 мкм (рис. 3, в). При этом, степень однородности размера агломератов упрочняющей фазы возрастает с увеличением процентного содержания лигатуры в смеси и с увеличением количества проходов.

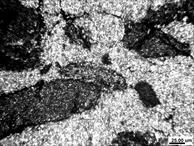

Исследование шлифов на вырезанных из экструдированных образцов поперечных темплетах также показало наличие специфической микроструктуры материала и в поперечном сечении образцов (рис. 4), в которой агломераты упрочняющей фазы с увеличением количества проходов вытягиваются в направлении, касательном к концентрическим окружностям, условно построенным на поверхности шлифа. При этом, так же как и для продольного сечения, степень текстурированности в поперечном сечении возрастает с увеличением числа проходов. Такая особенность структуры проявляется вследствие особенностей кинематики течения металла при ВЭ, когда в каждом материальном сечение заготовки в результате прохождения им винтового канала содается значительный градиент тензоров скоростей деформаций и поворота, сильные кручения радиальных «волокон» образца вследствие характерных для винтовой экструзии [6].

Изучение кинетики формирования структуры алюмоматричных композитов с увеличением количества проходов при винтовой экструзии позволило предположить механизм, по которому происходит фрагментация конгломератов твердой фазы. Как видно из рис. 5, если у заготовок после первого прохода видна четкая граница между алюминием и лигатурой (рис. 5 а), то после второго прохода матричная фаза начинает проникать между частицами твердой фазы, образуя внутри неё своеобразные прослойки (рис. 5, б), и после третьего прохода – перемешиватся с ней, приводя к активной фрагментации последней (рис. 5, в). Наиболее ярко этот эффект проявляется у образцов с большим (15 %) содержанием лигатуры.

а б в

Рис. 4. Микроструктура поперечного шлифа образцов с 5 % лигатуры после одного (а),

двух (б) и трех (в) проходов

а б в

Рис. 5. Зависимость структуры конгломератов упрочняющей фазы от количества проходов

при винтовой экструзии (а – 1; б – 2 и в – 3 прохода)

| Таблица 1 Свойства композитов до и после винтовой экструзии | По мере изменения структуры в результате деформации заготовок изменялись и свойства композита. С увеличением количества проходов при ВЭ и содержания упрочняющей фазы плотность и твердость образцов возрастает (табл. 1). Об упрочнении сплава за счет накопления деформаций свиде-тельствует заметное повышение его твердости с увеличением количества проходов при ВЭ при незначительном увеличении плотности композита. | ||||||||||||||||||||||||||||||||||||||||||||

|

Литература

1. Богачева А. Г., Шишкина Ю.А., Баглюк Г. А. Получение и свойства дисперсно-упрочненных легких сплавов // Технологические системы. – 2013. – №3 (64). – С. 23÷38.

2. Tong X.C., Gosh A.K.. Fabrication of in situ TiC reinforced aluminum matrix composites // Journal of materials science. – 2001. – Vol. 36. – P. 4059÷4069.

3. Луц А. Р. Самораспространяющийся высокотемпературный синтез модифицирующих лигатур и композиционных сплавов в расплаве алюминия с применением флюсов: Автореф. дис.канд. техн. наук: 01.04.17. – Самара, 2006. – 25 с.

4. Selcuk C., Kennedy A.R Al–TiC composite made by the addition of master alloys pellets synthesised from reacted elemental powders // Materials Letters. – 2006. – Vol. 60. – P. 3364÷3366.

5. Bagliuk G., Shishkina Yu. Structure formation at sintering of Al-Ti-C metal matrix composites // Euro PM2013 Congress and Exhibition. Proceedings. Vol. 3, 15-18 September 2013. – P. 125÷130.

6. Бейгельзимер Я. Е., Варюхин В. Н., Орлов Д. В., Сынков С.Г. Винтовая экструзия – процесс накопления деформации. – Донецк: ТЕАН, 2003.– 87 с.

Дата добавления: 2014-07-23; просмотров: 615; Нарушение авторских прав

Мы поможем в написании ваших работ!