Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Управляющая реология

|

Читайте также: |

При создании механизированных поточных линий необходимо предусматривать непрерывный контроль качества полуфабрикатов. Существующие химические и органолептические методы оценки не позволяют определить качественное состояние пищевых масс непосредственно в процессе технологической обработки. Наиболее перспективными являются реологические методы, поскольку могут быть установлены зависимости между качеством пищевого потока и его свойствами, например вязкостью, которые можно использовать не только для контроля качества, но и для его регулирования в процессе производства.

При этом следует учитывать, что пищевые материалы представляют собой сложные органические многокомпонентные системы, и для контроля их состояния недостаточно измерения какого-либо одного параметра. Поэтому целесообразно применять многопараметрический вычислительный метод.

Определение обобщённого показателя качества многокомпонентного продукта может быть сведено к измерению небольшого числа интегральных параметров (плотности, вязкости, рН, электропроводности и т.п.) и решению уравнения регрессии. Измерение отдельных параметров осуществляется с помощью соответствующих датчиков, информация от которых в аналоговой или дискретной форме поступает на устройство для решения уравнения регрессии - счётно-решающее устройство. Результат решения выдаётся в аналоговой или дискретной форме для дальнейшего использования в системах автоматического контроля и регулирования.

Рассмотрим вопрос управления на примере производства хлеба (хлебобулочной продукции).

Для хлебопекарного теста в качестве параметров могут быть выбраны следующие: вязкость, кислотность и температура.

Зависимость между обобщённым показателем качества теста Х\хз и отдельными его показателями: Х1 (активная кислотность), Х2 (вязкость) и Хз (температура) - можно записать в виде:

Х1,2,з = А + ВХх + СХ2 + DX3, где: А, В, С, D - эмпирические коэффициенты, определённые в предварительных

испытаниях.

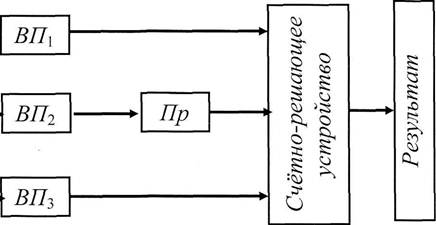

Данная зависимость позволяет предложить систему автоматического контроля качества, структурная схема которой представлена на рис. 22. Датчики кислотности DX1, вязкости DX2 и температуры DX3 передают сигналы измерительной информации о текущих значениях основных параметров теста во вторичные приборы ВП1, ВП2 и ВПз. Затем сигналы поступают в счётно-решающее устройство (СРУ). Так как автоматический датчик вязкости DX2 вырабатывает пневматические сигналы, то за вторичным прибором ВП2 установлен пневмоэлектрический преобразователь Пр, который преобразует получаемые сигналы и затем посылает их в счётно-решающее устройство, выдающее результат в удобной для непосредственного восприятия форме.

Одной из наиболее актуальных задач повышения эффективности хлебопекарного производства является автоматизация замеса теста. Процесс непрерывного замеса теста осуществляется на тестомесильных агрегатах, включающих тестомесильную машину непрерывного действия, дозаторы муки и жидких компонентов, контрольно-измерительную аппаратуру.

В процессе работы на тестомесильную машину воздействуют различные возмущения, под действием которых регулируемая величина давления принимает значение, отличное от заданного, поэтому задача автоматического регулирования состоит в том, чтобы вернуть величину регулируемого параметра на

130

стабилизируемое значение. Для этого регулятор производит на объект регулирования управляющее воздействие определённой величины до тех пор, пока давление не будет равно заданному. Регулирующим параметром может быть величина дозирования одного из компонентов, поступающих из дозаторов. Для правильного выбора регулирующего компонента необходимо учесть условия его дозирования и изменение реологических свойств теста в зависимости от различного процентного содержания этого компонента при условии постоянства дозирования остальных компонентов, требуемых по рецептуре.

Рисунок 22 - Структурная схема автоматизированного контроля качества теста

Рисунок 22 - Структурная схема автоматизированного контроля качества теста

|

| DX\ |

| dx2 |

| DXз |

Исследования показывают, что на консистенцию теста в большей степени влияет соотношение дозировки муки и дрожжевого раствора. Целесообразно выбрать дрожжевой раствор как регулирующий компонент, так как он может дозироваться автоматической дозировочной станцией.

Для осуществления процесса регулирования консистенции замешенного теста необходимо знать функцию:

Ар = Ар (Дп),

где Ар - отклонение выходного давления от стабилизируемого значения, соответствующего заданному значению выходного давления, %;

Дп - отклонение вязкости от значения, соответствующего заданному значению выходного давления, %.

В свою очередь Дп можно связать с требуемым управляющим воздействием - изменением дозирования дрожжевого раствора АСдр, т.е. найти зависимость:

Дп = Дп(АGдp).

Для выявления последней зависимости необходимо провести соответствующие эксперименты. Используя методику расчёта течения в каналах сложной формы, можно, задаваясь различным содержанием дрожжевого раствора, определить соответствующие им величины рабочего давления в месте установки

датчика системы автоматического регулирования.

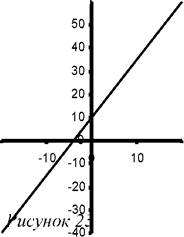

По результатам расчёта построен график An = Ап(АСдр) (рис. 23). Полученная линейная зависимость применительно к тестомесильной машине как к объекту регулирования является статической характеристикой системы регулирования. Тангенс угла наклона полученной прямой определяет коэффициент передачи объекта Коб. Для рассматриваемого случая Коб = 2,6. Величина давления при нормальном дозировании всех компонентов отличалась от среднего значения, полученного экспериментальным путём, на 12%.

характеристика объекта

регулирования Дп = Дn(ДG )

| Др, % 60. |

| -20 |

| ДG , % 20 др |

| - Статическая |

др

К протеканию процесса автоматического регулирования во времени, т.е. к динамике регулирования, предъявляются определённые

требования. При выборе регулятора и его настройке необходимо учитывать свойства объекта регулирования, характеризуемые отношением t/T (t - время транспортного запаздывания, с; Т - постоянная времени объекта, с).

Величину t определяют по кривым разгона путём измерения отрезка

времени от момента нанесения возмущения до момента реакции датчика

консистенции на это возмущение. Время транспортного запаздывания

обуславливается средней скоростью перемещения теста по месильной емкости.

Постоянную времени, характеризующую интенсивность изменения консистенции,

также определяют по кривым разгона.

Для данного объекта регулирования, состоящего из тестомесильной

машины и дозировочной станции, применим изодромный закон регулирования.

Изодромный, или пропорционально-интегральный (ПИ), регулятор имеет два

параметра настройки: коэффициент передачи регулятора Кр и время изодрома ТИз.

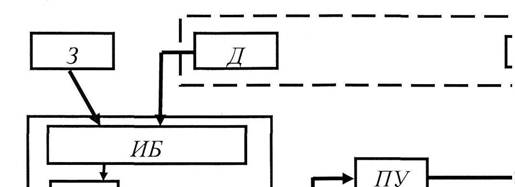

Структурная схема автоматического регулирования приведена на рис. 24.

Сигнал с датчика Д, пропорциональный величине рабочего давления в выходном

патрубке машины, поступает в электронный регулятор. В измерительном блоке

регулятора ИБ, схема которого зависит от типа датчика, электронный сигнал

умножается на постоянный коэффициент и сравнивается с заданным. Установка

заданного значения регулируемого параметра осуществляется задатчиком (обычно

132

проволочный потенциометр). Измерительный блок представляет собой мост переменного тока, выход которого подключён к фазочувствительному усилителю.

При отклонении от заданного значения сигнал разбаланса поступает на электронный блок ЭБ, который усиливает сигнал разбаланса, формирует соответствующий закон регулирования и воздействует посредством выходного элемента ВЭ на пусковое устройство ПУ (обычно магнитный пускатель) исполнительного механизма ИМ. Кроме того, в электронный блок поступают сигналы от бесконтактного датчика положения, что обеспечивает обратную связь (ОС) по положению регулирующего органа.

РО \

|

S

| <== предыдущая страница | | | следующая страница ==> |

| Реодинамика пищевых масс | | | По дисциплине |

Дата добавления: 2014-02-26; просмотров: 519; Нарушение авторских прав

Мы поможем в написании ваших работ!