Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ЗАНЯТИЕ №3. «Система управления часто-той вращения ротора высокого давления (рег. Nвд)

ТЕМА № 13. «СИСТЕМЫ УПРАВЛЕНИЯ ГТД».

Время: 2 часа (групповое занятие)

Цель занятия: Изучить общую характеристику, устройство и работу системы управления частотой вращения ротора высокого давления (рег. Nвд).

Изучаемые вопросы:

1.Общая характеристика системы.

2.Устройство и работа системы (рег. Nвд).

1. Общая характеристика системы.

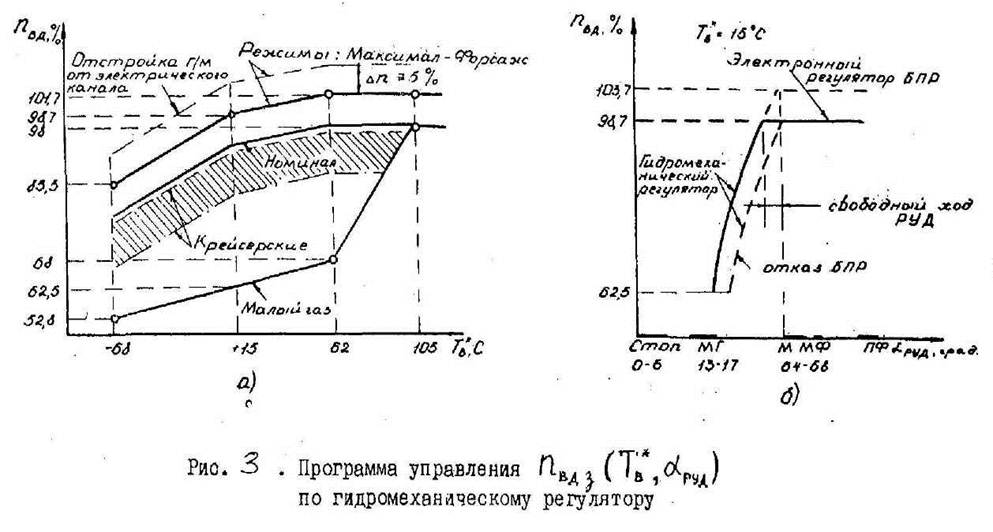

Система управления частотой вращения nВД ротора высокого давления предназначена для автоматического поддержания частоты вращения в соответствии с программой управления (рис. 3).

Диапазон автоматического управления по частоте вращения от nВД МИН =52,8% до nВД МАКС=101,7% охватывает все режимы от малого газа до полного форсажа. Всережимность системы обеспечена выбором в качестве управляемой величины частоты вращения ротора высокого, а не низкого давления (nВД имеет меньший диапазон изменения от малого газа до максимального режима, чем nНД) и включением в ее состав регулятора постоянства перепада давлений на дозирующем устройстве (Регулятор pДУ=const расширил область устойчивости двигателя как объекта управления). Управление частотой вращения nВД обеспечивается воздействием на расход топлива через дозирующий кран.

Автоматическая система управления частотой вращения построена на принципе отклонения управляемой величины от заданного значения. Следовательно, она является замкнутой. Выполнение системы управления по замкнутой схеме обеспечивает высокую точность работы системы.

Замкнутая система управления предусматривает измерение частоты вращения nВД, сравнение ее с заданным значением и выработку управляющего воздействия в направлении ликвидации ее отклонения.

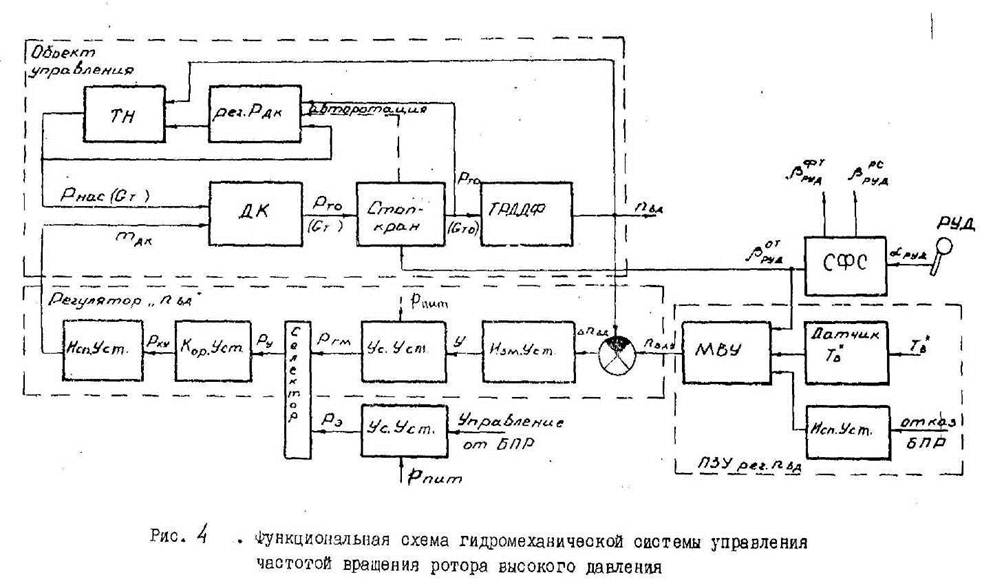

Система управления включает в себя (рис. 4):

■ объект управления;

■ регулятор частоты вращения.

В объект управления входят:

■ ТРДДФ;

■ топливный насос (ТН);

■ дозирующий кран (ДК);

■ стоп-кран;

|

|

■ регулятор перепада давлений на дозирующем устройстве (peг. рДК).

В регулятор частоты вращения входят;

■ измерительное устройство (Изм. Уст.) с программно-задающим устройством (ПЗУ рег. nВД);

■ усилительное (Ус. Уст.);

■ исполнительное (Исп. Уст.);

■ корректирующее устройство (Кор. Уст.).

Корректирующее устройство включено последовательно в цепь прохождения сигнала управления. Оно обеспечивает высокое качество переходного процесса. Превышение частоты вращения nВД в переходных процессах (приемистость, включение и выключение форсажа) не больше 3%.

Для возможности автоматического переключения управления с гидромеханического на электронное устанавливается селектор. К нему поступают 2 сигнала управления в виде давлений рГМ и рэ после усилительных устройств. Он выбирает сигнал с более низким уровнем и передает его на корректирующее устройство.

Таким образом, элементы, расположенные за селектором по направлению прохождения сигнала являются общими для гидромеханического и электронного управления.

Заданное значение nВД З формируется в программно-задающем устройстве, включающем в себя механическое вычислительное устройство, датчик температуры воздуха на входе в двигатель и исполнительное устройство, воспринимающее сигнал отказа БПР.

Система формирования сигналов (СФС) обеспечивает согласованное изменение (задание) режима работы систем управления расходами топлива в основной камере сгорания (сигнал βОТРУД), в форсажной камере сгорания (βФТРУД) и реактивным соплом (βРСРУД) от рычага управления двигателем в кабине самолета.

Следует иметь в виду, что датчик температуры воздуха на входе в двигатель является общим и обеспечивает сигналом по температуре еще целый ряд систем управления.

2.Устройство и работа системы (рег. Nвд).

Рассмотрим устройство и работу системы, пользуясь принципиальной схемой (рис. 16).

Механическое измерительное устройство частоты вращения включает:

■ центробежный датчик с грузиками 16;

■ задающее устройство с пружинами 19,20, штоком 25, термокомпенсатором 24 и стаканом 23.

Механическое вычислительное устройство, воздействуя на шток 25, формирует усилие затяжки пружины 19, которое с усилием пружины 20 определяет заданное значение частоты вращения ротора nВД.

Механическое вычислительное устройство состоит из:

– программных кулачков 26 и 55;

– рычажной системы с рычагами 21, 27, 48, 49, 52, 54;

– регулировочных элементов: винтов 22, 28, 53.

Датчик температуры T*В воздуха на входе двигателя содержит;

■ термодатчик капсюльный (ТДК);

■ преобразователь сигнала по температуре.

Термодатчик (ТДК) формирует сигнал в виде давления рт по температуре T*В. Его чувствительным элементом является мембрана 37, воспринимающая давление газа гелия, заполняющего герметичную капсулу в виде спиральной трубки 38 и полость снизу под мембраной 37. Спиральная трубка 38 выставлена в поток с температурой T*В, изменение которой приводит к изменению объема и давления гелия и прогибу мембраны 37. При прогибе мембраны 37 изменяется слив топлива через зазор между заслонкой 36 на мембране и соплом 35. Равновесие мембраны восстанавливается только при равенстве давления топлива, поступающего к ней через жиклер 32 от регулятора 5 постоянства давления, и давления гелия в капсуле. Таким образом, каждой температуре T*В соответствует определенное давление рТ в полости над мембраной 37. Это давление поступает к преобразователю сигнала по температуре T*В в механическое перемещение.

Термодатчик ТДК формирует также стабилизированное давление рСТ слива, повышающее точность преобразователя. Для этого имеется регулятор давления, основными элементами которого являются сильфон 33, заслонка 39 и сопло 40.

При повышения давления рСТ выше заданного значения (рСТ З=0,55 МПа), определяемого затяжкой сильфона 33 и его пружины, оно сжимает сильфон и увеличивает слив топлива через зазор между соплом 40 и заслонкой 39. Давление снижается до наступления равновесия сильфона.

При снижении давления рСТ относительно заданного происходят обратные явления до получения равенства с заданной величиной рСТ З.

Для уменьшения погрешностей термодатчика ТДК применены два термопакета 34 и 41 обеспечивающие компенсацию температурных деформаций за счет изменения температуры топлива. Компенсация деформаций осуществляется необходимым перемещением сопел 35 и 40 соответственно пакетам.

Рассмотрим устройство и работу преобразователя давления рт=рт( T*В) в поворот программного кулачка 26.

Он состоит из золотника 42, колпачка 44, пружины 45, рычага 30, силового цилиндра с поршнем 29, зубчатого зацепления 47 «колесо-рейка» на штоке поршня 29. Зубчатое колесо установлено на валике с программным кулачком 26.

При изменении давления рт=рт(T*В), подводимого от ТДК внутрь колпачка 44 через канал в золотнике 42, изменяется усилие на колпачке по сравнению с усилием пружины 45. Это приводит к перемещению колпачка и изменению проходного сечения, образованного кромкой колпачка 44 и трубкой 43 золотника 42. Изменение слива топлива, поступающего к золотнику от РПД через жиклер 31, приводит к изменению давления за ним и, следовательно, в управляемой полости под поршнем 29. Полость над поршнем 29 запитывается постоянным давлением от РПД 6. Поршень движется и при помощи зубчатого зацепления «рейка-колесо» 47 поворачивает кулачок 26. Перемещение поршня происходит до тех пор, пока рычаг 30 обратной связи, шарнирно соединенный со штоком поршня 29 и золотником 42, не установит золотник в такое положение по отношению к колпачку, при котором наступает равенство сил на поршне 29. Таким образом, каждому значению температуры ТВ соответствует вполне определенный угол поворота кулачка 26. Начало движения поршня 29 вниз соответствует температуре T*В = -68°С и регулируется изменением усилия пружины 45 при помощи винта 46. Регулировка хода поршня с целью обеспечения требуемого диапазона изменения температуры T*В от-68°С до 220°С производится изменением положения опоры рычага 30, которое приводит к изменению соотношения его плеч.

Далее поворот кулачка 26 воспринимается рычагом 48 или 27 и передается на шток с рычагом 49. Рычаг 49 через шток 25, термокомпенсатор 24 и стакан 23 обеспечивает требуемую затяжку пружины 19.

Термокомпенсатор 24 сохранением затяжки пружины 19 обеспечивает точность выработки заданного значения частоты вращения nВД З при изменении температуры топлива, вызывающем различные удлинения деталей.

При положении РУД на упоре "Малый газ" и температуре T*В = 30°С рычажная система устанавливается так, чтобы рычаг 48 опирался на левый профиль кулачка 26 и в регулировочный винт рычага 54; а рычаг 27 опирался на правый профиль кулачка 26 и шток рычага 49. При изменении температуры T*В от указанного значения кулачок 26 поворачивается, и за счет конфигурации профилей между левым профилем и рычагом 48 образуется зазор. Рычаг 27 воздействует на рычаг 49 при помощи штока, на котором он установлен. В этом случае соответствующей затяжкой пружины 19 обеспечивается изменение заданной частоты вращения nВД 3 в зависимости от температуры T*В на режиме «Малый газ» (рис. 3 а). Установка рычажной системы обеспечивается регулировочными зажимами рычагов 54 и 27.

При положении РУД, соответствующем максимальной частоте вращения между штоком рычага 49 и регулировочным винтом 28 образуется зазор. Перемещение рычага 48 по профилю кулачка 26 при опоре на винт рычага 54 приводит к перемещению штока рычага 49 и изменению затяжки пружины 19, обеспечивая изменение частоты вращения nВД З в зависимости от температуры T*В на режимах "Максимал-Форсаж".

На промежуточных режимах обеспечивается переход на программу эквидистантного снижения относительно линии "Максимальной частоты вращения"; но не ниже линии "Малого газа" (рис. За).

Переход на программу по линии "Малого газа" означает, что зазор между винтом 28 рычага 27 и штоком рычага 49 выбран, а возник зазор между левым профилем кулачка и рычагом 48. Изменение затяжки пружины 19 по положению РУД (рис. 3б) производится от кулачка 55 настройки, жестко связанного с рычагом управления агрегата, через рычаги 48, 49, 54 механического вычислительного устройства.

Исполнительное устройство, воспринимающее сигнал отказа БПР, обеспечивает снижение настройки регулятора частоты вращения nВД З на 3-6%. В этом случае на режимах «Максимал-Форсаж» обеспечивается поддержание максимальной частоты вращения гидромеханическим регулятором.

Устройство состоит из:

■ электромагнитного клапана 56;

■ силового цилиндра с поршнем 51.

Положение штока поршня 51 определяет опору рычага 54 задания режима при помощи рычага 52.

При исправно работающем БПР клапан 56 открыт и сливает топливо из полости над поршнем 51. Поршень 51 под действием пружины занимает верхнее положение.

При отказе БПР клапан 56 закрывается. Давление топлива над поршнем 51 возрастает за счет подвода его от РПД 5 через жиклер 57. Поршень 51 смещается вниз, а рычаг 52 отклоняет опору рычага 54 вправо, что приводит к смещению вправо штока рычага 49.

Верхнее плечо рычага 49 также смещается вправо относительно неподвижной опоры на винте 53 и уменьшает затяжку пружины 19. Величина перенастройки определяется положением регулируемого упора 50.

Усилие пружины 19, суммируясь с усилием пружины 20, сравнивается с усилием, поступающим от центробежных грузиков 16, на маятниковом рычаге 18. Положение конца рычага 18 определяет количество топлива сливаемого через сопло 17. Сопло 17 с жиклером 58 образует дроссельный усилитель типа "сопло-заслонка". Питание к нему подводится от РПД 5. При изменении положения рычага 18 изменяется давление ргм в канале, где установлен селектор 2. Золотник селектора при гидромеханическом управлении связывает с корректирующим устройством канал усилителя «сопло-заслонка» с давлением рГМ.

Корректирующее устройство состоит из:

■ цилиндра с поршнем 10;

■ пружин 11;

■ дроссельных пакетов 13 - основного, 9 - набора частоты вращения, 12 - сброса.

Исполнительным устройством является силовой цилиндр с поршнем 8. Нижняя полость питается постоянным давлением, а верхняя управляемая полость получает давление рку от корректирующего устройства. При помощи штока 15 поршень 8 приводит в движение поворотную втулку дозирующего крана. Сверху на поршень 8 действует толкатель 14 ограничителя минимального расхода топлива.

На установившемся режиме усилия от центробежных грузиков 16 уравновешиваются силами пружин 19, 20. Заслонка маятникового рычага 18 открывает сопло 17 на такую величину (координата "у"), при которой давление ргм=рку подводимое в полость над поршнем 8, обеспечивает его равновесие. Равенство давлений снизу и сверху поршня 10 корректирующего устройства связано с тем, что он находится в равновесии под действием пружин 11, и его полости соединены между собой через дроссельный пакет 13.

Рассмотрим работу регулятора nВД при уменьшении Н или при увеличении V полета.

При плавном отклонении частоты вращения nВД в сторону уменьшения центробежная сила грузиков уменьшается, рычаг 18 отклоняется влево, прикрывая сопло 17. Давление топлива рГМ и, следовательно, рКУ в управляющей полости цилиндра с поршнем 8 увеличиваются. Поршень 8 перемещается вниз с темпом, определяемым величиной отклонения частоты вращения nВД от заданной и пропускной способностью дроссельного пакета 13, и увеличивает площадь проходного сечения дозирующего крана. Расход топлива в камеру сгорания увеличивается, благодаря работе регулятора постоянства перепада давлений на ДУ. Это приводит к возрастанию частоты вращения nВД до тех пор, пока рычаг 18 не приоткроет сопло 17, и уменьшившееся давление ргм, преобразовавшись после корректирующего устройства в давление рку не остановит движение поршня 8. Расход топлива через дозирующий кран будет больше, а частота вращения nВД равна заданной.

Точность поддержания частоты вращения nВД определяется статическими свойствами регулятора. Будучи регулятором непрямого действия, он обеспечивает высокую точность.

Статизм такого регулятора определяется конструктивным выполнением усилительного и исполнительного устройств. Характеристику исполнительного устройства определяет наличие пружины 7 и непостоянство усилий, действующих на шток 15 со стороны крана дозирующего устройства при его перемещений. Пружина 7 обеспечивает однозначность положения крана на остановленном двигателе и имеет небольшую жесткость, поворотный кран отличается отсутствием передачи усилий на шток 15 поршня 8 при его перемещении. Сопло 17 усилительного устройства выполнено в виде узкой щели, что требует малых перемещений "у" рычага 18 для управления давлением рГМ в широких пределах. Все это обеспечивает высокую статическую точность регулятора nВД.

При резком отклонении частоты вращения nВД от заданной при приемистости или быстром дросселировании двигателя темп движения поршня 8 исполнительного устройства определяет не только величина отклонения ΔnВД от заданного значения, но и работа корректирующего устройства.

В этом случае при наборе частоты вращения nВД поршень корректирующего устройства, смещаясь вниз, выталкивает жидкость из нижней полости своего цилиндра и форсирует движение поршня 8 исполнительного устройства. При определенном перемещении поршень 10 своим отверстием в нижней юбке подключает дополнительный дроссельный пакет 9. Это имеет место при больших отклонениях ΔnВД и способствует более ускоренному движению поршня 8 исполнительного устройства с целью ликвидации отклонения. При приближении к заданной частоте вращения давление рГМ падает, поршень КУ смещается вверх и отключает пакет 9, темп движения поршня 8 резко уменьшается, что способствует предотвращению больших превышений расхода топлива, а, следовательно, и частоты вращения в переходном процессе.

При сбросе частоты вращения заданный темп обеспечивается параллельным подключением дроссельного пакета 12 дополнительно к основному дроссельному пакету 13.

Регулировка частоты вращения малого газа производится изменением затяжки пружины 20 при помощи регулировочного винта 22, воздействующего на тарелку пружины 20 через рычаг 21.

Максимальная частота вращения регулируется винтом 53, изменяющим плечо рычага 49 и, следовательно, усилие затяжки пружины 19.

Рассмотрим устройство и работу селектора и усилительного устройства сигнала управления от БПР.

Усилительное устройство представляет собой электрогидравлический усилитель с импульсным входным сигналом, характеризуемым скважностью.

Оно состоит из:

■ электромагнита с клапаном 4;

■ жиклера слива.

К клапану 4 подводится давление питания от РПД 5. Предусматривается дальнейшее усиление сигнала усилительным золотниковым устройством с золотником 3 и жиклером подвода давления питания от РП 5. Слив рабочей жидкости после золотника производится через блокировочный золотник, перемещение которого осуществляется в зависимости от частоты вращения. Такая схема обеспечивает работу золотника 3 только тогда, когда блокировочный золотник откроет слив. При закрытом сливе из пружинной полости золотника 3 он находится на упоре вправо и из работы выключен. Блокировка снимается при увеличении частоты вращения 79+2%

Селектор выполнен в виде золотникового устройства.

Состоит из:

■ золотника 2;

■ пружины;

■ гильзы.

Он обеспечивает сравнение 2 сигналов (давлений рэ от золотника 3 и Ргм усилителя «сопло-заслонка» регулятора частоты вращения nВД) и подключения сигнала меньшей величины к корректирующему устройству.

При большем уровне сигнала от БПР по сравнению с сигналом от регулятора частоты вращения сила давления рЭ, подводимого к левому торцу золотника 2 превышает силу давления ргм. Золотник 2 своей кольцевой проточкой соединяет канал с давлением рГМ с каналом входа в корректирующее устройство. Обеспечивается управление дозирующим устройством от гидромеханического регулятора частоты вращения nВД.

При достижении заданной величины скважности и при отсутствии блокировки слива из пружинной полости золотника 3 он смещается влево под действием давления после клапана 4 и через дозирующую кромку, и центральный канал сообщает со сливом пружинную полость селектора. Это приводит к падению давления слева от золотника 2. При давлении рЭ меньше рГМ золотник 2 смещается влево и соединяет своей кольцевой проточкой канал с давлением рЭ с входным каналом корректирующего устройства. Обеспечивается управление дозирующим устройством от электронного блока.

Так как в этом случае частота вращения будет меньше застройки гидромеханического регулятора, давление рГМ увеличивается за счет прикрытия сопла 17 заслонкой на рычаге 18. Силой разности давлений Δр= рГМ - рЭ золотник 2 селектора надежно удерживается на упоре влево.

В качестве источника питания для усилительных и исполнительных устройств служат два регулятора постоянства давления: РПД 5 и РПД 6. РПД 5 вырабатывает постоянное давление равное 2 МПа для питания усилительных устройств, РПД 6 - 1 МПа для питания неуправляемых полостей исполнительных устройств.

Постоянные давления вырабатываются дросселированием топлива, подводимого от насоса через фильтр 1, на рабочих кромках золотников и окнах втулок из условия обеспечения равенства усилий от пружин и давлений на выходе золотников 5 и 6.

Дата добавления: 2014-08-09; просмотров: 530; Нарушение авторских прав

Мы поможем в написании ваших работ!