Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

КОМБИНИРОВАННЫЙ ТРАНСПОРТ

1.Область применения схем комбинированного транспорта

Разнообразие горно-геологических условий залегания полезных иско-паемых в нашей стране, увеличение глубины барьеров, вовлечение в разра-ботку зон полезного ископаемого, находившихся ранее вне границ карьера, обусловили распространение комбинированных видов транспорта, т.е. таких, когда в пределах одной транспортной цепочки (например, транспортирова-ние полезного ископаемого) на отдельных участках трассы используются различные виды транспорта.

Использование различных комбинаций транспорта позволяет получить лучшие экономические показатели, так как каждый вид транспорта может эксплуатироваться в наиболее выгодных для него условиях.

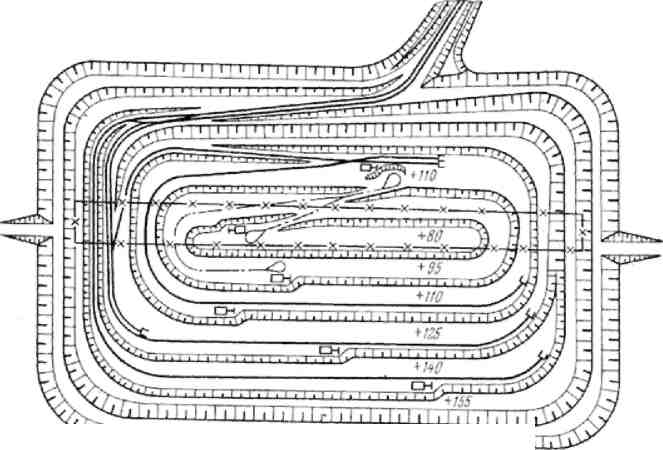

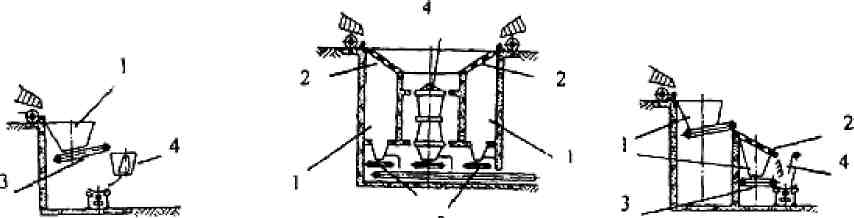

Схемы комбинированного транспорта (рис. 41.1, рис. 41.2, рис. 41.3) состоят, как правило, из трех звеньев: первого - на разрабатываемых горизонтах, второго - на борту карьера, третьего - на поверхности. В большин-стве случаев транспорт второго звена осуществляет транспортирование и на поверхности.

В тех случаях, когда двухзвенная схема неприемлема (например, ски-повой подъем) или нерациональна (значительная длина транспортирования по поверхности при подъеме ленточными конвейерами или доставка в не-сколько пунктов на поверхности), возникает необходимость в третьем звене (обычно это железнодорожный транспорт).

Получили распространение две схемы комбинированного транспорта: автомобильно-железнодорожный и автомобильно-конвейерный (рис. 41.1, рис. 41.3). Находит незначительное применение также комбинация автомо-бильного транспорта в нижней зоне карьера и скипового на подъеме из него (рис. 41.2).

Автомобильно-железнодорожный транспорт применяется при разра-ботке крупных карьеров, быстром продвигании фронта работ и углублении, при большом расстоянии транспортирования на поверхности. Переход с ав-томобильного или железнодорожного транспорта на комбинированный про-изводится, как правило, с глубины 150-180 м.

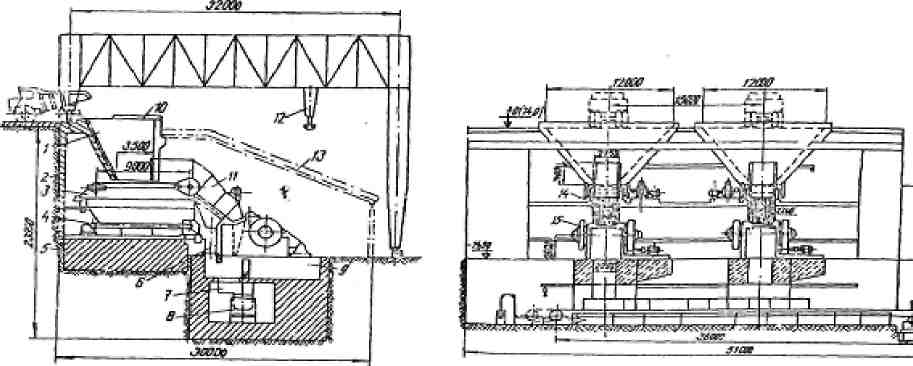

Рис. 41.1. Схема комбинированного автомобильно-железнодородного транспорта

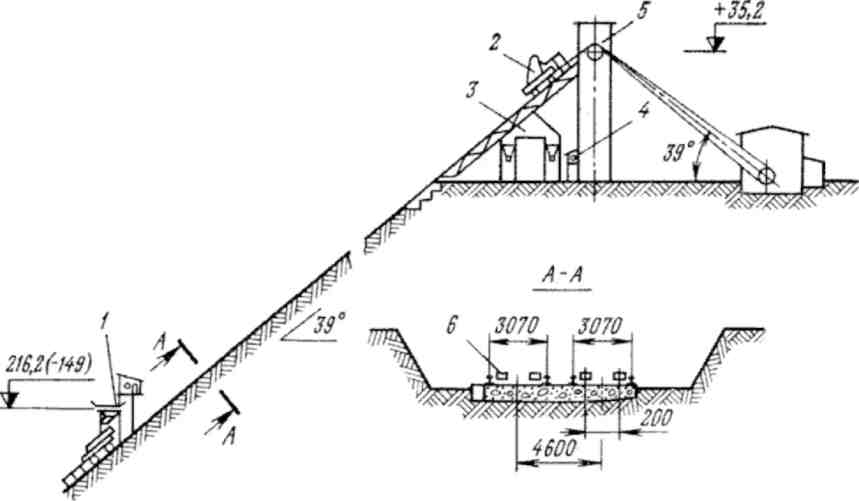

Рис. 41.2. Схема наклонной скиповой подъемной установки

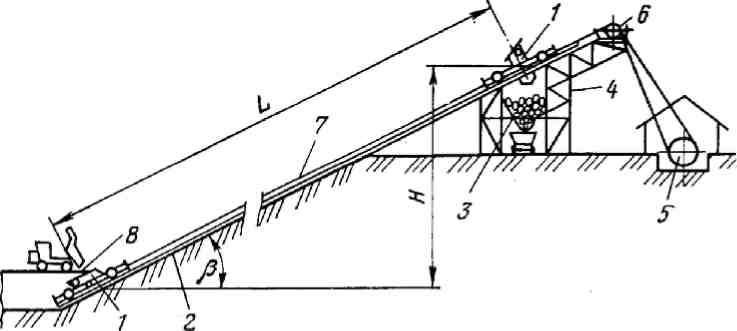

Автомобильно-конвейерный транспорт целесообразен в глубоких карь-ерах при ограниченных размерах полезного ископаемого в плане, при слож-ном залегании его и неоднородном составе, при больших грузопотоках. Воз-можность транспортирования ленточными конвейерами под углами, дости-гающими 18о, в глубоких карьерах при ограниченной площади разрабаты-ваемых горизонтов позволяет сократить длину транспортирования и объем горно-капитальных работ. Глубина разработки, с которой следует переходить к комбинации автомобильного и конвейерного транспорта, составляет 150 м.

Рис. 41.3. Схема карьера с автомобильно-конвейерным транспортом и дробильно-перегрузочным пунктом для руды и породы: 1 - буровой станок; 2 - одноковшовый экска-ватор; 3 - автосамосвал; 4 - приемный бункер; 5 - виброгрохот-питатель; 6 - дробилка; 7 - конвейер-питатель; 8 - погрузочная воронка; 9-12 - ставы магистральной конвейерной линии; 13 - сбрасывающая тележка; 14 - отвальный конвейер; 15 - отвалообразователь

Комбинированный автомобильно-скиповой транспорт эффективен также, как и автомобильно-конвейерный, в глубоких карьерах при ограни-ченных размерах карьерного поля, но эффективность этой комбинации рас-тет с увеличением глубины и уменьшением размеров карьера в плане. Угол наклона подъемника превышает 40-45о. Установка скипового подъемника целесообразна при глубине более 100 м и относительно не-больших грузопотоках. Один скиповой подъем обеспечивает не более 10 млн т в год.

Характерной особенностью автомобильно-железнодорожного транспорта является возможность применения различных по конструкции и назначению перегрузочных пунктов.

Перегрузочный пункт при автомобильно-железнодорожном транспорте может располагаться на дне карьера, на борту или на поверхности в непо-средственной близости от борта карьера. Различают три типа перегрузочных пунктов:

1) перегрузочный пункт, включающий в себя аккумулирующие бункеры и оборудование для погрузки в железнодорожные вагоны;

2) перегрузочный пункт в виде временного склада, из которого горная масса экскаватором загружается в железнодорожные вагоны;

3) перегрузочный пункт, состоящий из эстакады для непосредственной перегрузки из автосамосвалов в железнодорожные вагоны.

Аккумулирующие бункеры не нашли широкого применения на карье-рах из-за больших затрат на их создание.

Перегрузочные пункты в виде временного склада могут устанавли-ваться для длительного или кратковременного хранения. Кратковременное складирование (не более суточного запаса) производится в специальные при-ямки, параметры которых определяются параметрами погрузочной машины, а автомобильные дороги и железнодорожные пути располагаются на одном уровне. При длительном хранении горная масса из автосамосвалов разгружа-ется под откос насыпи (сооружаемой из полезного ископаемого, породы) и далее грузится экскаватором в железнодорожные вагоны, располагаемые на путях параллельно насыпи (рис. 42.1). Такие склады обычно выполняют так-же функцию усреднения полезного ископаемого.

На карьерах получили распространение скиповые подъемные установки с однобарабанной подъемной машиной со скипом и противовесом и с двухбарабанной подъемной машиной и двумя скипами. В этих установках скип и противовес или два скипа движутся в противоположных направлениях и их масса уравновешивается. Возможно применение полностью уравнове-шенных скиповых подъемников с хвостовым уравновешивающим канатом, однако такие установки обладают сложной конструкцией и на карьерах рас-пространения не получили

Рис. 42.3. Схема скиповой подъемной установки

Скип перемещается по рельсовому пути, который настилают в наклон-ном стволе, в траншее или по борту карьера. Угол наклона рельсовых путей принимают от 20 до 600о, обычно около 30-400о.

Применяют скипы грузоподъемностью 10-75 т с опрокидным или поворотным кузовом (рис. 42.4).

На рис. 42.4, а показан скип с опрокидным кузовом. Скип состоит из рамы 1 с ходовыми подрессоренными колесами 2 и шарнирно укрепленного кузова 3, снабженного разгрузочными роликами 4. При подходе скипа к мес-ту разгрузки ролики входят на разгрузочные кривые 5, поднимают заднюю часть кузова и поворачивают его вокруг полуосей, производя разгрузку. Та-кие скипы применяют при угле наклона пути до 350о.

На рис. 42.4, б показан скип с поворотным кузовом. Их используют при углах наклона пути более 350о.

Скорость движения скипов принимают в диапазоне 3-7 м/с, а при дви-жении в разгрузочных кривых - 1-1,5 м/с, так как при больших скоростях значительно возрастают динамические нагрузки в подъемных канатах и в элементах разгрузочных устройств.

Автомобильно-карьерный транспорт является элементом циклично-поточной технологии добычи полезного ископаемого.

Компоновка и оборудование перегрузочных комплексов при автомо-бильно-конвейерном транспорте в большей степени определяются физико-механическими свойствами транспортируемого груза, так как перегрузочный пункт располагается на стыке цикличного (автосамосвалы) и непрерывного (конвейеры) видов транспорта, а к конвейерному транспорту предъявляют же-сткие требования по свойствам транспортируемого груза.

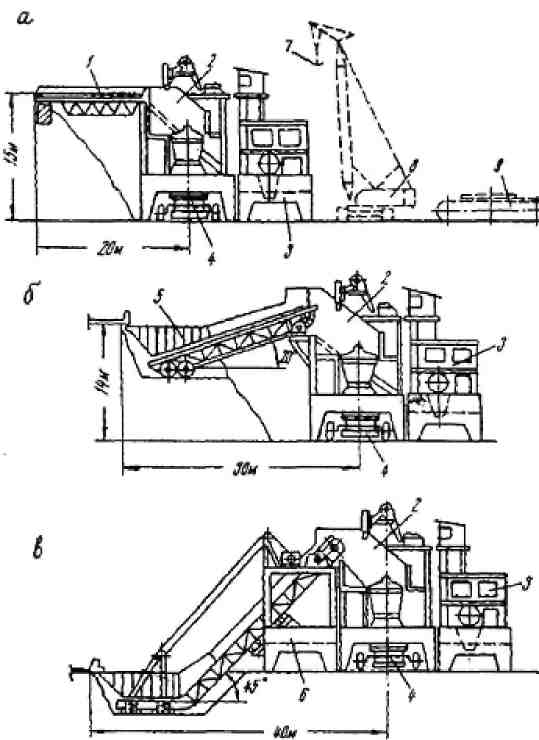

Если горная масса содержит незначительное количество (≈ 3-5 %) кус-ков, размер которых превышает 400 мм, т.е. нет необходимости дробления горной массы перед подачей на подъемный конвейер, то перегрузочный ком-

плекс состоит из бункера 1 (в который разгружаются автосамосвалы), пита-теля 3 и грохота 2, устанавливаемого над бункером. Грохот осуществляет от-деление негабаритных кусков (в данном случае имеющих размер, превы-шающий 400 мм).

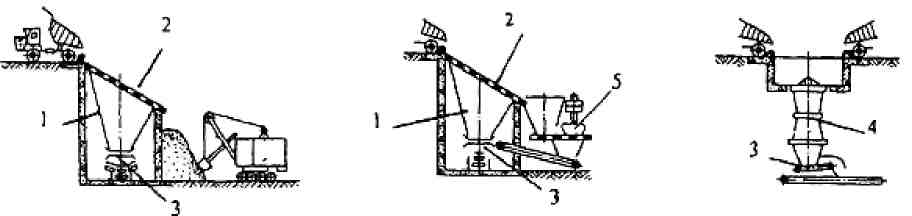

Надгрохотная крупнокусковая горная масса по мере накопления может грузиться в автосамосвалы (например, экскаватором, рис. 43.1, а) и вывозиться ими в отвал либо дополнительно дробиться на втором грохоте (например, буто-боем 5) и подаваться питателем на тот же конвейер (рис. 43.1,б). Такие пере-грузочные пункты называются грохотильными.

б в

г д е

Рис. 43.1. Оборудование перегрузочных пунктов при автомобильно-конвейерном транспорте

Для горной массы, которая практически вся или ее большая часть должна быть передроблена перед подачей на конвейер, создаются дро-бильные перегрузочные пункты. В случае использования конусной дро-билки, имеющей большую высоту, но способной работать под завалом и иметь большую производительность, автосамосвалы разгружаются непосред-ственно в бункер над дробилкой 4 (рис. 43.1, в). Питатель 3 для создания по-тока устанавливается под дробилкой. При дробилках других типов автосамосвалы разгружаются в бункер 1 с донным питателем 3, подающим горную массу непосредственно в дробилку 4 (рис. 43.1, г).

Большой универсальностью по свойствам горной массы характеризу-ются дробильно-грохотильные перегрузочные пункты. Они отличаются наи-большей сложностью, но имеют то преимущество, что дроблению подверга-ется только некондиционная фракция, а вся остальная горная масса поступает на подъемный конвейер, минуя дробилку. Кроме того, дробильно-грохотильные перегрузочные пункты более механизированы (рис. 43.1, д, е).

На схеме рис. 43.1, дс конусной дробилкой 4 автосамосвалы разгружа-ются на неподвижные колосниковые грохоты 2, подрешетный продукт скап-ливается в боковых бункерах 1, из которых питателями 3 подается на подъ-емный конвейер, а надрешетный продукт проходит дробление и подается пи-тателем на тот же подъемный конвейер. В схеме с щековой дробилкой 4 са-мосвал разгружается в бункер 1, из которого питателем подается на грохот. При этом надрешетный продукт поступает в дробилку и далее на подъемный конвейер, а подрешетный продукт - через питатель 3 (рис. 43.1, е) или сразу на конвейер.

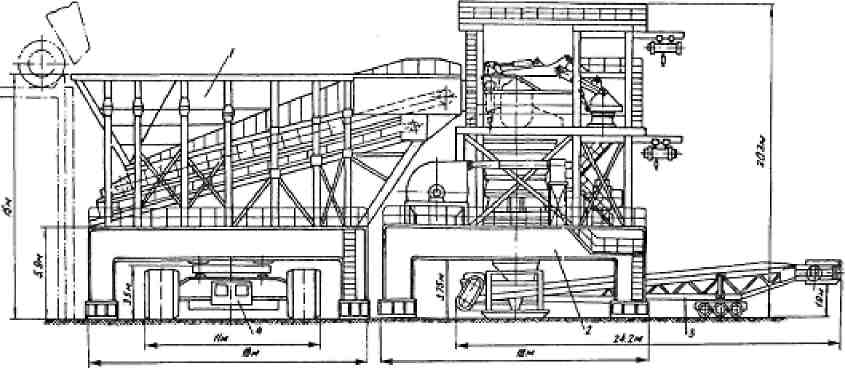

На рис. 43.2 показан стационарный грохотильно-дробильный пере-грузочный пункт конструкции института «Гипроруда» для Оленегорского ГОКа.

Рис. 43.2. Стационарный грохотильно-дробильный перегрузочный пункт конструкции института «Гипроруда» для Оленегорского ГОКа

Железная руда, содержащая отдельные включения глыб размером до 1,2 м, доставляется к перегрузочному пункту автосамосвалами. Автосамосвалы подаются под разгрузку к бункеру 1, дном которого служит пластинчатый питатель 3, задним ходом. Из бункера руда подается питателем на грохот 14 (с бортами 11): надгрохотный продукт поступает в дробилку 15 (ЩДП - 1500×2100) с приводом, установленным на фундаменте 9, в котором проделаны сквозные проемы для размещения загрузочной течки 7 и передаточного конвейера 8; подгрохотный продукт поступает через течку 6 также на конвейер 8. Над грохотом и дробилкой возведено здание 13, для проведения ремонтных работ предусмотрен кран 12. Под питателем предусмотрен под-борщик просыпи 4. Боковая стенка 2 и основание 5 бетонированы.

Пропускная способность установки равны ≈ 2200 т/ч. Геометрическая вместимость железобетонного бункера составляет 200 м3 (полезная - 140 м3). Общая высота бункера равна 7 м. Пластинчатый питатель у него типа 1-24-90. Грохот - неподвижный длиной 4 м, шириной 2,2 м, углом наклона к горизонту 40о, массой 15 т.

Если предполагается малый срок службы перегрузочного пункта на од-ном месте (менее 3–10 лет), то стремятся устанавливать переносные или пе-редвижные перегрузочные пункты, так как перенос стационарного перегрузочного пункта представляет собой трудоемкую операцию. Иногда прихо-дится при работающем перегрузочном пункте на новом месте заранее подго-тавливать следующий перегрузочный пункт, одалживая на значительный пе-риод дополнительное оборудование. Применение переносных или передвиж-ных перегрузочных пунктов может значительно упростить установку перегрузочного пункта на новом месте.

Структурные схемы мобильных перегрузочных пунктов из технологи-ческих модулей, включающих конусные дробилки УЗТМ, приведены на рис. 43.3.

На основе конусных дробилок ККД-1500/180, допускающих работу под завалом, целесообразно создавать перегрузочные пункты, примыкающие к уступу или располагаемые в траншее, соответственно, с односторонней или двухсторонней загрузкой (рис. 43.3, а). Схема имеет три технологических модуля: модуль дробилки 2, модуль обслуживания 3, самоходный модуль-питатель 4. Между уступом и модулем дробилки расположен модуль полуэс-такады 1 для движения автосамосвалов задним ходом на разгрузку.

Модуль дробилки включает основание, дробилку с приводом, металли-ческий бункер на стойках. Модуль обслуживания имеет основание, пульт управления, подстанции, помещения для ремонта и обогрева рабочих. Моду-ли 2 и 3 оснащены быстроразъемными электрическими и трубопроводными соединениями.

Внутри основания модуля 2 при работе располагается самоходный вы-катывающийся тяжелый ленточный питатель 4 со специальной лентой, кото-рый своими бортами плотно соприкасается с переходным бункером под дро-билкой. Нижняя часть оснований модулей 2 и 3 выполнены унифицирован-ными. Это позволяет их транспортировать специальным транспортным модулем 9, который представляет собой гусеничный транспортер с двумя каби-нами управления.

Транспортер имеет грузоподъемность до 600 т и оснащен гидравличе-ской платформой для крепления модулей при транспортировании. Основания модулей на уступе закрепляются при помощи анкеров глубокого заложения. Для обслуживания модулей при эксплуатации применяется самоходный гусеничный кран 8 с захватным устройством 7, способный выполнять операции при раздельном демонтаже и монтаже элементов дробилки ККД-1500/180.

Схема, показанная на рис. 43.3, б, отличается тем, что между уступом и бункером дробилки предусмотрен модуль питателя 5. Бункер питателя за-глублен в приямок, выполненный в теле уступа, и имеет два места разгрузки для автосамосвалов. Питатель установлен наклонно, обеспечивает произво-дительность 3000 т/ч. Для транспортирования модулей 2, 3 и 5 используется также транспортный модуль 9.

Схема, приведенная на рис. 43.3, в, предназначена для установки на площадке (не примыкает к уступу). Для загрузки дробилки предусмотрен мо-дуль 6. Этот модуль включает унифицированное основание, на котором за-крепляется специальный крутонаклонный питатель. В рабочем положении питатель опущен, и его бункер располагается в приямке ниже уровня стояния комплекса.

|

Рис. 43.3. Структурные схемы мобильных перегрузочных комплексов

Модульная дробильная система ПО «Уралмаш» показана на рис. 43.4. Структура ее соответствует схеме на рис. 43.3, б. Установка ДПУ-2000 состоит из трех технологических модулей. Модуль бункер–питатель 1 включает пла-стинчатый питатель I длиной 22 м с полотном шириной 2,5 м, установленный под углом 15о к горизонту. Под питателем установлен подборщик просыпи – ленточный конвейер длиной 20 м. Питатель и бункер установлены на опор-ное основание при помощи металлоконструкций. Модуль своим торцом при-мыкает к подпорной стенке (высотой 15 м) уступа. В бункер шириной 15 м может разгружаться одновременно два автосамосвала грузоподъемностью 110 т. Посредством переходной воронки модуль связан с модулем дробления 2.

Дробилка смонтирована на своем опорном основании. Конструкция со-держит бункер, связанный с питателем, пульт управления, манипулятор с гидроударником для разрушения кусков в дробилке и другое оборудование по жизнеобеспечению установки. Для обслуживания и ремонта оборудования имеются электротали грузоподъемностью 10 т.

Рис. 43.4. Модульная дробильная система ПО «Уралмаш»

Общая высота модуля с основанием равна 20,5 м, масса ≈ 1000 т. Опор-ное основание обоих модулей позволяет их транспортировать гусеничным транспортером 4 ПО «Уралмаш» грузоподъемностью 1000 т, имеющим ширину 11 м, высоту в нормальном положении 2 м, длину хода поднятия платформы 0,9 м.

В рабочем состоянии под модулем дробления располагается пере-движной передаточный конвейер длиной 25 м с лентой шириной 2 м. Конвейер 3 с модулем дробления соединяется при помощи переходной воронки диаметром 2,6 м. Привод конвейера располагается в хвостовой части. В зоне загрузки конвейер опирается на опорный башмак. Конвейер установлен на трехосную тележку, имеющую пневмоколесный ход. Общая масса установки равна 3 тыс. т, габариты в рабочем состоянии составляют 37,75×20,2×20,5 м.

Несмотря на многообразие типов перегрузочных пунктов, они, как правило, все или частично включают следующие основные элементы: бункер, питатели (пластинчатые, валковые, качающиеся, вибрационные), пита-тели-грохоты, грохоты и дробилки (конусные, щековые, роторные и дру-гие).

Бункер выполняет функции аккумулирования горной массы, сглаживая неравномерность загрузки автосамосвалами. Питатель, являясь днищем бун-кера, формирует равномерный и непрерывный поток груза для подачи его целиком или частично в дробилку или непосредственно на конвейер. На грохоте осуществляется разделение груза по крупности транспортируемых кус-ков на два потока: один поток (подгрохотный) направляется на конвейер, второй (надгрохотный) - в дробилку, где производится его измельчение до величин, соответствующих требованиям транспортирования на конвейерах.

На горных предприятиях наибольшее распространение получили пла-стинчатые, качающиеся и вибрационные питатели. В последние годы раз-работаны сверхтяжелые вибропитатели - грохоты.

Неподвижные колосниковые грохоты не выпускаются серийно, а про-ектируются и изготавливаются для конкретных условий. Они имеют низкую эффективность грохочения, большую металлоемкость, большие габариты. Лучшие показатели имеют вибрационные грохоты.

Конусные дробилки при одинаковой ширине приемного отверстия об-ладают большей производительностью, чем дробилки ударного действия и щековые. Наименьшую общую массу, массу опорных оснований, строи-тельную высоту имеют дробилки ударного действия, большие параметры ха-рактерны для щековых и особенно конусных дробилок. При одинаковой про-изводительности дробилки ударного действия имеют самую низкую энерго-емкость и металлоемкость, худшие показатели, соответственно, имеют конусные и щековые дробилки. Вместе с тем дробилки ударного действия мо-гут применяться только для дробления материалов средней крепости. Они имеют повышенный износ дробящих элементов при переработке абразивных материалов.

Для обеспечения пропускной способности перегрузочного пункта тре-буется не только достаточная производительность механического оборудова-ния (грохотильных и дробильных машин, питателей), но и достаточный раз-грузочный фронт для установки под разгрузку автосамосвалов, определяе-мый числом мест разгрузки. Размеры площадок для выполнения автосамо-свалами маневров при разгрузке определяются числом мест разгрузки и ми-нимальными радиусами поворота автосамосвалов.

Контрольные вопросы

1. С какой целью применяется комбинированный транспорт?

2. Какие виды комбинированного транспорта применяются на карьерах?

| <== предыдущая страница | | | следующая страница ==> |

| | |

Дата добавления: 2014-09-29; просмотров: 1457; Нарушение авторских прав

Мы поможем в написании ваших работ!