Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

I. ПНЕВМАТИЧЕСКИЕ ТОРМОЗНЫЕ ПРИВОДЫ АВТОТРАНСпортных СРЕДСТВ

1.1. Схемы следящих механизмов пневматических тормозных приводов (ПТП)

Основным достоинством ПТП по сравнению с другими видами тормозных приводов является легкость управления торможением большегрузного автомобиля или автомобильного поезда. Объясняется это тем, что приведение в действие тормозных механизмов осуществляется энергией двигателя, аккумулированной в сжатом воздуха, а водитель затрачивает мускульную энергию лишь на управление воздухораспределительным аппаратами» Многие воздухораспределительные аппараты выполняются следящими, автоматически устанавливающими связь между управляющим сигналом, (приводной силой) и выходным давлением сжатого воздуха.

Непосредственную связь между приводной силой и давлением воздуха в следящем аппарате выполняет следящий механизм, состоящий из чувствительного элемента (ЧЭ) - диафрагмы или поршня, а также впускного и выпускного клапанов и их сёдел. В следящий аппарат, кроме того, входят детали, приводящие его в действие. В тормозном кране это рычажная система и пружина хода, в других аппаратах это приводной поршень и другие детали.

По характеру изменения давления воздуха в зависимости от приводной силы следящие механизмы делятся на две группы: прямого и обратного действия. Первые изменяют давление воздуха прямо пропорционально приводной' силе, а вторые - обратно пропорционально. Впускной и выпускной клапаны в следящих механизмах или жестко соединяются между собой или выполняются в виде одной детали. Сёдла впускных клапанов обычно делаются неподвижными, а сёдла выпускных - за одно целое с ЧЭ.

В следящем механизме прямого действия, показанном на рис.1, а ЧЭ служит резинно-тканевая круглая диафрагма 3, закрепленная наружным краем в корпусе 2. Резиновые впускной 6 и выпускной 4 клапаны жёстко связаны стержнем 8. Пружина 7 прижимает впускной клапан к неподвижному седлу 5, выполненному на перегородке корпуса. Подвижное седло 9 выпускного клапана закреплено в центральной части диафрагмы.

Следящий механизм автоматически устанавливает давление воздуха в полости регулирования "Б" прямо пропорционально приводной силе Qшт. Равновесие сил, действующих на диафрагму слева и справа - равновесное положение, - достигается при закрытом состоянии обоих клапанов и постоянном положении ЧЭ, Когда следящий механизм рассматриваемой схемы используется в тормозном кране, тогда в следящий аппарат включается пружина I хода. При увеличении приводной силы Qшт, передающейся от тормозной педали на шток 10, и неизменном положении седла 9, пружина 1 сжимается. Этим пружина I при неизменной положении ЧЭ тормозного крана обеспечивает ход педали тормозной системы. Но рассмотренной схеме выполнен одинарный тормозной кран ЗИЛ.

В поршневом следящем механизме прямого действия, показанном на рис.1,б, имеется один клапан 3, осуществляющий Функции впуска и выпуска сжатого воздуха. Неподвижное седло 2,также как и в первом механизме, выполнено на перегородке корпуса 5,а подвижное седло 4 в ЧЭ - поршне I. Когда следящий механизм используется в тормозном кране, тогда он дополняется пружиной хода 6. По такой схеме выполнены тормозной кран автомобиля МАЗ (нижняя секция) и тормозной кран автомобиля КамАЗ. В последнем пружина хода - резиновая втулка.

В следящем механизме прямого действия поршневого типа (рис.1,в) впускной 5 и выпускной 2 резиновые клапаны смонтированы на цилиндрической направляющей 4, перемещающейся в корпусе 7, что центрирует клапаны при их посадке на сёдла и этим обеспечивает высокую герметичность. Седло 3 впускного клапана 5 сделано на перегородке корпуса, а седло 6 выпускного клапана 2 - на поршне I. Приводная сила Qшт создается на поршне I вследствие изменения давления воздуха в полости управления У . По рассмотренной схеме выполнен ускорительный клапан и воздухораспределитель прицепа КамАЗ»

Рис. 1

Особенностью конструкции следящего механизма обратного действия является наличие уравновешивающей дружины I (рис.2,а). Максимальное давление воздуха в полости регулирования "Б" зависит от натяга уравновешивающей пружины, который обычно регулируется. Увеличение приводной силы Qшт сопровождается понижением давления воздуха в полости "Б" при постоянной силе сжатия уравновешивающей пружины. Для перемещения органа управления при изменении силы Qшт механизм имеет пружину хода 2. По рассмотренной схеме выполнены секции, управляющие торможением прицепов, комбинированных тормозных кранов автомобилей МАЗ, КрАЗ. Диафрагменный следящий механизм обратного действия автомобилей ЗИЛ работает в принципе аналогичным образом.

Впускное седло 3(рис.2,6) следящего механизма обратного действия другой конструкции выполнено на поршне 2, на который воздействует уравновешивающая пружина I. Резиновый клапан 4, осуществляющий впуск воздуха в полость регулирования "Б" и выпуск из неё, сделан за одно целое с направляющей 5, перемещающейся в корпусе 6. Выпускное седло 7 имеет шток 8, к которому прикладывается приводная сила Qшт. Особенность работы такого следящего механизма заключается в том, что при регулировании давления воздуха в полости Б вследствие изменения приводной силы Qшт, равновесное положение поршня достигается при различном сжатии уравновешивающей пружины. Перемещение седла 7 при этом обеспечивается пружиной хода 9. По рассмотренной схеме выполнен следящий механизм ручного крана стояночной тормозной систем» автомобиля КамАЗ.

Рис. 2

1.2. Рабочий процесс исполнительных аппаратов

В исполнительных (рабочих) аппаратах ПТП происходит преобразование давления сжатого воздуха в усилие на штоке, непосредственно приводящее в действие тормозные механизмы. Рабочие аппараты выполняются в виде цилиндров с поршней или камеры, в которой давление воздуха воспринимается гибкой диафрагмой(мембраной). Тормозные цилиндры устанавливают на автомобилях КрАЗ, БелАЗ, МоАЗ, На большинстве отечественных автомобилей применяются тормозные камеры.

К преимуществам тормозных цилиндров относятся большое перемещение штока и постоянство усилия на нём, независимо от хода, а также высокая надёжность. Однако тормозные цилиндры имеют трущиеся детали, снижающие их чувствительность к изменению давления воздуха. Они дороже в производстве и требуют ухода в эксплуатации.

Тормозные камеры более просты по устройству, дешевле в производстве, более чувствительны к изменению давления воздуха. Существенными их недостатками являются ограниченный ход штока и изменение создаваемой на нем силы в зависимости от хода штока.

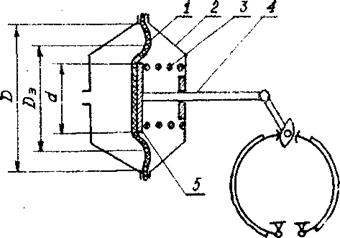

Схема тормозной камеры показана на рис.3. Воспринимаемое диафрагмой I давление воздуха передается частично на опорный диск 5, а частично на корпус 2. Сила, передаваемая на шток 4 может быть определена как  (силой сжатия пружин пренебрегаем). Эффективная площадь диафрагмы может быть определена как отношение силы на штоке к давлению воздуха. Уменьшение ширины гибкого пояса диафрагмы за счёт увеличения диаметра, опорного диска увеличивает эффективную площадь тормозной камеры. Однако при этом уменьшается ход штока и снизится долговечность диафрагмы. Оптимальным считают d/D = 0,7 - 0,75.

(силой сжатия пружин пренебрегаем). Эффективная площадь диафрагмы может быть определена как отношение силы на штоке к давлению воздуха. Уменьшение ширины гибкого пояса диафрагмы за счёт увеличения диаметра, опорного диска увеличивает эффективную площадь тормозной камеры. Однако при этом уменьшается ход штока и снизится долговечность диафрагмы. Оптимальным считают d/D = 0,7 - 0,75.

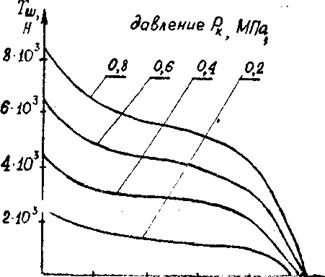

Изменение давления воздуха (Рк),силы на штоке (Тш) и перемещение штока (hш) при наполнении воздухом тормозной камеры, приводящей в работу тормозной механизм, и ее опорожнении, полученные на ЗИЛе экспериментальным путем, показаны на графике (рис.4). Изображенный рабочий процесс складывается из нескольких этапов, отражающих переходные процессы при торможении, растормаживании, и установившийся статический процесс.

Рис. 3

На 1 этапе, продолжительность которого составляет 10% общего времени наполнения, а давление воздуха нарастает до 0,06-0,1 МПа, движению штока тормозной камеры препятствуют силы возвратных пружин и трение в тормозном механизме. Когда силы давления воздуха на диафрагму преодолеют эти силы, начнется движение штока - II этап. Наполнение камеры на этом этапе происходит при переменном её объеме. Этап заканчивается в момент соприкосновения колодок с барабаном тормоза. Продолжительность этапа II составляет 50-90% времени переходного процесса. Чем выше давление воздуха, тем меньшая часть времени приходится на этот этап. В течение III этапа перемещение штока обусловливается только деформацией тормозного механизма и не превосходит 10% полного хода штока. Давление воздуха при этом достигает конечного значения, а объём камеры увеличивается незначительно. При конечных давлениях воздуха 0,2 МПа этот этап отсутствует. IV этап графика характеризует установившийся процесс торможения, при котором все рассматриваемые параметры, включая объём тормозной камеры, достигли предельного неизменного значения.

На Vэтапе растормаживание начинается выпуском воздуха из камеры. Давление воздуха и сила на штоке одновременно начинают уменьшаться. Перемещение штока очень мало и осуществляется в пределах деформации деталей тормозного механизма и его приводного устройства. Истечение воздуха при этом происходит, практически, из постоянного объёма. Продолжительность этапа составляет 25-50% всего времени растормаживания. За время VI этапа диафрагма и шток возвращаются в исходное положение, а тормозной механизм растормаживается. На этап приходится 50-75% переходного процесса.. VII этап характеризует падение избыточного давления воздуха до нуля в постоянном объёме рабочей полости камеры.

Рис. 4

Разница значении силы на штоке для одних и тех же перемещений при торможении и растормаживании характеризует гистерезис из-за влияния сил трении, главным Образом, в разжимном устройстве и достигает 800 Н.

Экспериментальное исследование позволяет получить статические силовые характеристики тормозных камер (IV этап графика), необходимые при проектировании и эксплуатации автомобилей. Силовая характеристика тормозной камеры показывает зависимость силы на штоке камеры от его хода при постоянном давлении воздуха. На рис.5 представлена силовая характеристика передней тормозной камеры ЗИЛ, до которой видно, что различная регулировка зазоров тормозных механизмов левого и правого колес переднего моста автомобиля в пределах норм (20-40 мм по ходу штока) приводит к разнице сил на штоках более, чем 30%. В тормозных камерах автомобилей КамАЗ и МАЗ изменение сил на штоках в зависимости от их ходов значительно меньше, чем в камерах ЗИЛ, и в пределах упомянутых ходов не превышает 7-10%.

Отмеченные изменения сил на штоках тормозных камер являются результатом изменения активной площади диафрагмы. Формулы, рекомендуемые Н.А.Бухариным и другими исследователями, для подсчета активной площади диафрагм в зависимости от хода штоков дают результаты, отличающиеся иногда вдвое от действительных. Исследования, проведенные на ЗИЛе, позволили экспериментально установить реальные значения активных площадей диафрагм в зависимости от перемещения штоков для всех отечественных тормозных камер, представлены в табл.1.

Рис. 5

Для динамически расчетов тормозных приводов необходимы объемы тормозных камер, также определяемые опытным од тем. Объемной характеристикой тормозных камер называют изменение её объёма в зависимости от хода штока (рис.6). При давлении воздуха 0,2МПа и фиксированном положении штока объем тормозной камеры принимает установившееся значение и дальнейшее повышение давления воздуха вызывает увеличение объема всего лишь на 3-5% (рис.7). Объем отечественных тормозных камер приведен также в табл.1.

| Тормозные | |||||||||||||||||

| камеры | Типоразмер | Наружный диаметр, мм | |||||||||||||||

| Диаметр заделки, мм | Диаметр опорного диска, мм | Эффективная площадь диафрагмы при ходе штока мм см2 | Объем при ходе штока мм см3 | ||||||||||||||

| Передняя ЗИЛ | - | - | |||||||||||||||

| Задняя ЗИЛ | - | - | |||||||||||||||

| Передняя КамАЗ | |||||||||||||||||

| Задняя КамАЗ | 20/20 | - | |||||||||||||||

| Передняя МАЗ | - | - | |||||||||||||||

| Задняя МАЗ | - | - |

В таблице 2 приведены характеристики тормозных цилиндров отечественного производства.

Таблица 2.

| Диаметр внутренний, мм | Максимальный ход штока, мм | Усилие на штоке при давлении 0,6 МПа кгс | кпд |

| 0,82 0,84 0,85 0,85 0,88 |

Рис. 6 Рис. 7

В ПТП многих автомобилей устанавливают тормозные камеры с пружинными энергоаккумуляторами, позволяющими иметь три независимо действующие тормозные системы: рабочую, запасную и стояночную.

Рис. 8

Корпус I тормозной камеры (рис.6) фланцем соединен с крышкой. Между корпусом и крышкой зажаты края диафрагмы 4. Шток 2 соединен с рычагом разжимного кулака тормозного механизма. К крышке болтами крепят цилиндр 5, внутри которого находится поршень 7. Между цилиндром и поршнем сжата силовая пружина 6. В поршень впрессован толкатель 8, перемещающийся в направляющей крышки.

Сжатей воздух из рабочей тормозной системы поступает в тормозную камеру к выводу, 3 и через опорный диск и шток приводит в действие тормозной механизм. От контура стояночной, тормозной системы .сжатый воздух подается к выводу 9 и, воздействуя на поршень, перемещает его в крайнее левое положение, дополнительно сжимая пружину 6. Когда давление воздуха на поршень уменьшается, пружина перемещает поршень с толкателем вправо и пята 10, воздействуя на шток тормозной камеры, затягивает тормозной механизм.

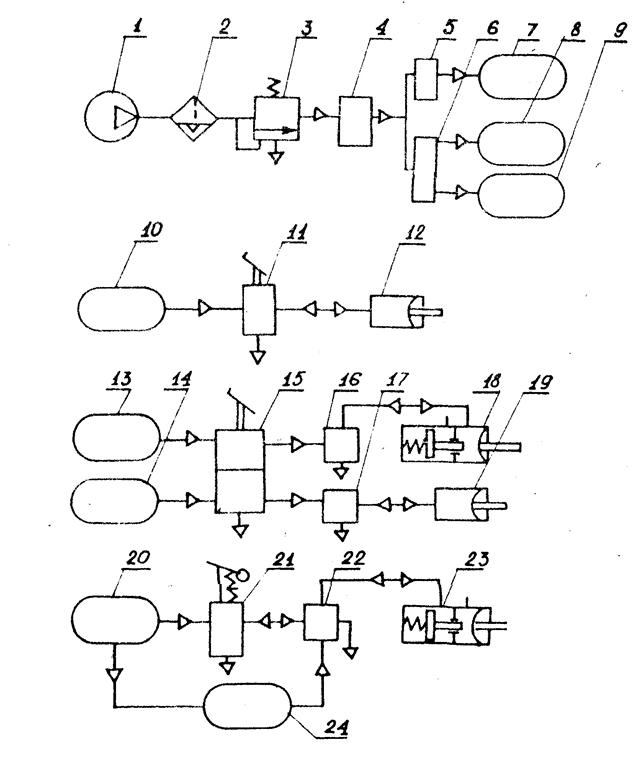

1.3. Структурные схемы пневматических тормозных приводов автомобилей

Питающая часть современного ЛТП показана на рис.9. Сжатие воздуха осуществляется компрессором I, приводимым в работу непосредственно от двигателя автомобиля. Максимальное избыточное давление около 0,7-0,75 МПа в баллонах 7, 8, 9 автоматически ограничивается регулятором 3. По достижении этого верхнего предела давления подача сжатого воздуха в баллоны прекращается и компрессор работает в режиме разгрузки, при котором воздух либо перепускается из одного цилиндра компрессора в другой, либо без значительного противодавления выпускается через регулятор давления в атмосферу.

В режиме разгрузки компрессор работает до тех пор, пока избыточное давление в баллонах вследствие расхода воздуха из них не снизится до нижнего предела 0,62-0,65МПа. Тогда регулятор 3 автоматически включит компрессор на рабочий режим и обеспечит пополнение баллонов сжатым воздухом до верхнего предела давления.

Рис. 9

Сжимаемый компрессором воздух нагревается, а при движении по трубопроводам и через аппараты привода остывает. При этом: из него выделяется влага. Для удаления влаги (очистки воздуха) в питающей части приводов устанавливают фильтр 2. – влаго отделитель. Очистка сжатого воздуха от влаги осуществляется термодинамическим или адсорбционным способами. На многих автомобилях после фильтра 2в сжатый воздух вводят пары спирта, которые, смешиваясь с выделившейся влагой образуют раствор (антифриз) с низкой температурой замерзания. Насыщение скат ого воздуха парами спирта осуществляется в спиртонасытителе 4.

В питающую часть современных ПТП включают защитные клапаны 5 и 6, разделяющие исполнительную часть приводе на независимо действующие друг от друга контуры. Защитные клапаны позволяют двигаться воздуху только в направлении к баллонам. Двойной защитный клапан 6 при повреждении одного контура автоматически отключает его от исправного. Защитные клапаны выполняются также одинарными, тройными и четырехсторонними.

Схемы питающей части других пневматических приводов могут отличаться от рассмотренной включением дополнительных приборов или, напротив, уменьшением их числа.

Работой одноконтурного пневматического тормозного привода управляют тормозным краном II (рис.9,б) с помощью педали. Тормозной кран - следящий аппарат прямого действия, через который воздух при торможении поступает из баллона 10 в рабочие аппараты 12 ( на этой схеме, как и на последующих, последовательно соединенные воздушные баллоны и параллельно соединенные рабочие аппараты представлены одним баллоном и одним рабочим аппаратом).

При растормаивании через тормозной кран воздух из рабочих аппаратов выпускается в атмосферу.

Особенность современных рабочих тормозных систем состоит в том, что их пневматические приборы выполняют двухконтурными. Контур передних тормозов включает баллон 14 (рис.9,в), одну секцию двухсекционного тормозного крана 15, клапан 17 ограничения давления и рабочие аппараты 19 тормозов передних кол ее. Контур задних тормозов состоит из баллона 13,другой секции тормозного крана 15, регулятора 16 тормозных сил и тормозных камер 18с пружинными энергоаккумуляторами. Обе секции тормозного крана являются следящими механизмами прямого действия. Аппараты 16 и 17 корректируют давление воздуха в контурах при торможении, а при уменьшении давления через них выпускается воздух из рабочих аппаратов в атмосферу, чем ускоряется растормаживаине.

На рис.9,г показана структурная схема стояночной, тормозной системы, имеющей два воздушных баллона 20 и 24. Последний располагают вблизи от цилиндров 23 тормозных камер с пружинами энергоаккунуляторами. Управление работой системы производят краном 21 через рукоятку, представляющим собой следящий, механизм обратного действия. Тормозной кран изменяет давление в полости управления ускорительного клапана 22, который соответственно командному сигналу либо подает из баллона 24 воздух в цилиндр 23 и этим повышает в нем давление, либо при снижении давления в цилиндре выпускается воздух из него в атмосферу. Два крайних положения рукоятки крана соответствуют или максимальному давлению воздуха в цилиндре или снижению давления воздуха в нем до атмосферного. При промежуточных положениях рукоятки крана 21 происходит плавное торможение.

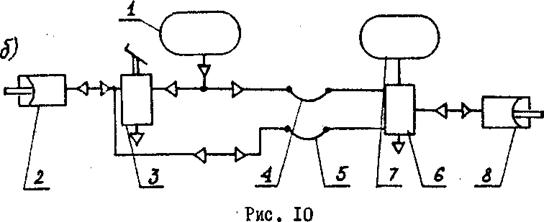

1.4. Структурные схемы пневматических тормозных приводов автопоездов

ПТП автопоездов могут выполняться по двум схемам: однопроводной и двухпроводной. В первом случае пневматические приводы автомобиля-тягача и транспортируемого им прицепа (или полуприцепа) соединяются одним трубопроводом, а во втором - двумя. Аппаратура и рабочие процессы однопроводного и двухпроводного приводов автопоездов различны. Автомобиль, оборудованный для транспортировки прицепа с однопроводным приводом не может быть подсоединенным к прицепу с двухпроводным приводом или наоборот.

При однопроводном приводе прицепа на автомобиле установлены: баллоны I, (рис.10,а), комбинированный тормозной кран 3,4 и рабочие аппараты 2. Пневматическое тормозное оборудование прицепа включает воздухораспределитель 6, баллоны 7 и рабочие аппараты 8. Соединение приводов автомобиля и прицепа осуществляется одним трубопроводом 5.

При отпущенной тормозной педали через секцию 4 тормозного крана (следящий механизм обратного действия) происходит наполнение сжатым воздухом баллона 7 прицепа. При этом сжатый воздух из баллона I через секцию 4, трубопровод 5, воздухораспределитель 6 поступает в баллон 7. Максимальное избыточное давление воздуха в баллоне 7 устанавливают 0,48-0,52МПа .и регулируют натягом уравновешивающей пружины следящего механизма 4. Такое же давление воздуха устанавливается в трубопроводе 5.

При нажатии на тормозную педаль секция 3 тормозного крана следящий механизм прямого действия - создает давление воздуха в рабочих аппаратах 2 прямо пропорционально силе на педали. Одновременно следящий механизм 4 уменьшает давление воздуха в трубопроводе 5, а воздухораспределитель 6 устанавливает давление воздуха в рабочих аппаратах 8 соответственно падению давления в трубопроводе. Следовательно, давление воздуха в рабочих аппаратах 2, так же как и в рабочих аппаратах 8 находится в прямой зависимости от силы на педали. Заряд сжатым воздухом баллонов 7 и управление торможением прицепа осуществляется по одному трубопроводу. Поэтому при частых торможениях баллоны прицепа, не успевая заряжаться сжатый воздухом, истощаются и торможение прицепа становится невозможным.

При двухпроводном приводе прицепа (рис.10,6) оборудование I, 2 и 3 на автомобиле 6, 7 и 8 на прицепе такое же как при однопроводном приводе. Тормозным краном 3 - следящим механизмом прямого действия - управляют торможением автомобиля и прицепа. Наполнение сжатым воздухом баллона 1прицепа осуществляется от баллона, -установленного на автомобиле, через отдельный трубопровод 4. Максимальное давление воздуха в баллоне 7 может быть равно максимальному давлению в баллоне I автомобиля, для управления торможением прицепа воздухораспределитель 6 соединен другим трубопроводом 5 с выходной полостью тормозного крана 3. Прямо пропорционально изменению давления воздуха в трубопроводе 5 воздухораспределитель 6 изменяет давление воздуха в рабочих аппаратах прицепа. Итак, особенность двухпроводного привода по сравнению с однопроводным состоит в том, что наполнение баллонов прицепа и управление торможением прицепа осуществляется по отдельным трубопроводам. Причем наполнение сжатым воздухом баллонов прицепа происходит как при отпущенной тормозной педали так и при торможении.

Преимущества двухпроводного привода по сравнению с однопроводным приводом заключается:

1) в неистощимости баллонов прицепа при частых торможениях автомобильного поезда, что повышает надежность тормозной системы;

2) в большем максимальном давлении воздуха в приводе прицепа, что позволяет уменьшить размеры его исполнительных аппаратов;

3) в меньшем времени поступления командного сигнала от тормозного крана к воздухораспределителю прицепа при одинаковой длине соединяющего их трубопровода, так как наполнение одного и того же объема сжатым воздухом происходит быстрее, чем его опорожнивание.

Длительное время однопроводный привод прицепа был стандартным «в европейских странах, в том числе и в СССР Двухпроводный привод прицепа применялся на автопоездах в США. В настоящее время в соответствии с правилами Из 13 ЕЭК ООН в большинстве европейских стран на автопоездах стал применяться двухпроводный привод прицепов. Поскольку большое количество эксплуатируемых прицепов имеют однопроводный привод к тормозам, выпускаемые в настоящее время автомобили - тягачи оборудуются комбинированным ПТП, позволяющим управлять торможением прицепов, имеющих как однопроводные, так и двухпроводные приводы.

В СССР новые грузовые автомобили КамАЗ, предназначенные для транспортировки прицепов, также оборудуются комбинированным тормозным приводом, имеющим три соединительных головки для подключения как однопроводных, так и двухпроводных тормозных приводов прицепов (ГОСТ 4364-81).

1.5. Схемы пневматических тормозных приводов отечественных автомобилей и прицепов

Пневматический тормозной привод автомобилей КамАЗ состоит из аппаратов подготовки сжатого воздуха, пяти контуров, с помощью которых производят управление рабочей, запасной, стояночной и вспомогательной тормозными системами, а также аппаратов управления торможением прицепов.

Аппараты подготовки сжатого воздуха включают компрессор I (рис.11), регулятор давления 2 и предохранитель против замерзания 3.

Особенность конструкции компрессора КамАЗ по сравнению с компрессором ЗИЛ состоит в отсутствии разгрузочного механизма, переводящего компрессор на режим холостого хода, а также в шестеренчатом приводе вместо ременного. Выходные характеристики компрессоров одинаковы.

Регулятор давления осуществляет автоматическое регулирование давления воздуха в заданных пределах во всех баллонах. Кроме того, регулятор давления выполняет функции предохранительного клапана и влагоотделителя: выделившаяся из сжатого воздуха влага собирается в его отстойнике и при переходе компрессора на холостой ход выбрасывается в атмосферу.

Предохранитель против замерзания испарительного тина включают в работу при температуре атмосферного воздуха ниже +5°С. та

Рис. 11

Рис. 11

Из предохранителя 3 сжатый воздух подается через защитные клапаны 4 и 5 в баллоны контуров ПТП.

Контур передних тормозов рабочей тормозной системы включает: баллон 8, нижнюю секцию двойного тормозного крана 14, клапан 13 ограничения давления и две тормозные камеры 11 и 12. К контуру задних тормозов относятся баллон 10, верхняя секция двойного тормозного крана 14, регулятор тормозных сил 15 и четыре тормозные камеры с пружинными энергоаккумуляторами 17, 18, 20, 21.

Контур стояночной тормозной системы управляется краном 16 и включает в себя баллон 7 (в действительности на автомобилях устанавливают два последовательно соединенных между собой баллона), ускорительный клапан 22 и цилиндры пружинных энергоаккумуляторов, объединенных в общие блоки с тормозными камерами контура задних тормозов рабочей тормозной системы.

От перечисленных трех контуров приводятся действие аппараты, управляющие торможением прицепа (полуприцепа): клапан 23 управления тормозами прицепа с двухпроводным приводом, клапан 29 управления тормозами прицела с однопроводным приводом, три разобщительных крана 27, соединительная головка 29 типа ИАИ для подключения прицепов, оборудованных но однопроводной схеме, и две головки 26, 28 "ПАЛМ" для торможения прицелов, имеющих двухпроводный привод.

Клапан 23 служит для создания давления воздуха в магистрали управления прицепом (соединительная головка 26) прямо пропорционально изменению давления воздуха в любом из трех контуров автомобиля: переднем или заднем рабочей тормозной системы или в. кон ту ре стояночной тормозной системы.

Одинарный защитный клапан 24 автоматически разобщает приводы автомобиля и прицепа при повреждении трубопроводов, соединяющих их.

Через клапан 25 управления тормозной системой прицепа с однопроводным приводом осуществляется заряд сжатым воздухом баллонов прицепов, оборудованных по однопроводной схеме, а также управление торможением прицепов: основой клапана является следящий механизм обратного действия, уменьшающий давление воздуха в трубопроводе (соединительная головка 29) пропорционально увеличению давления на выходе из клапана 23.

| <== предыдущая страница | | | следующая страница ==> |

| Коробка передач | | | Разобщительными кранами 27 перекрывают трубопроводы, соединяющие автомобиль с прицепами |

Дата добавления: 2014-10-10; просмотров: 1329; Нарушение авторских прав

Мы поможем в написании ваших работ!