Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

МЕХАНИЧЕСКИЕ СВОЙСТВА И ИСПЫТАНИЯ МЕТАЛЛОВ

К механическим свойствам металлов относят прочность, твердость, ударную вязкость, усталость, ползучесть. Они определяются стандартными способами и учитываются при проектировании конструкций и изделий из металлов.

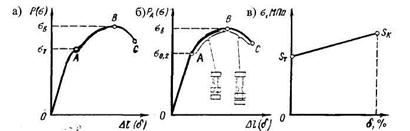

Прочность – это способность металла сопротивляться действию внешних сил. Различают прочность при растяжении, сжатии, изгибе, кручении. Чаще всего металлы и их сплавы испытывают на растяжение на разрывных машинах с приспособлением для вычерчивания диаграммы кривой зависимости между нагрузкой Р и удлинением Δ l (рисунок 18.8).

Диаграмму можно преобразовать в зависимость (напряжение σ – относительная деформация

Диаграмму можно преобразовать в зависимость (напряжение σ – относительная деформация  ):

):

$

$

= (Δl/lo)∙100 %,

= (Δl/lo)∙100 %,

где Fo, lo – площадь сечения и расчетная длина образца до растяжения.

Обычно испытывают образцы диаметром 5 и расчетной длиной 25 мм. На рисунке 18.8 приведены два вида диаграмм растяжения: с площадкой и без площадки текучести, на которых устанавливается зависимость между нагрузкой и удлинением.

Диаграмма растяжения состоит из трех участков: упругой деформации ОА, равномерной пластической АВ и сосредоточенной шейки ВС.

Участок упругой деформации имеет прямолинейный вид и определяет жесткость материала, которая характеризуется модулем упругости

Е =  /

/  .

.

Наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки, называется физическим пределом текучести

т = Pт / Fo.

т = Pт / Fo.

При отсутствии площадки текучести определяется условный предел текучести  о,2, при котором остаточное удлинение составляет 0,2 % первоначальной расчетной длины. При расчете допустимых напряжений предел текучести является основным показателем.

о,2, при котором остаточное удлинение составляет 0,2 % первоначальной расчетной длины. При расчете допустимых напряжений предел текучести является основным показателем.

Напряжение, возникающее при наибольшей нагрузке, предшествующей разрушению, называется временным сопротивлением

в = Pв / Fo.

в = Pв / Fo.

Пластичность материала характеризуется деформацией материала к моменту разрушения. Различают относительное удлинение  и относительное сужение

и относительное сужение  .

.

Относительным удлинением  называется отношение приращения длины образца после его разрыва к первоначальной длине:

называется отношение приращения длины образца после его разрыва к первоначальной длине:

= ((l1– jo)/ lo ) ∙ 100 %

= ((l1– jo)/ lo ) ∙ 100 %

где l1 – длина образца после разрыва; l0 – первоначальная (расчетная) длина.

Относительным сужением называется отношение уменьшения площади поперечного сечения образца в месте разрыва к первоначальной площади поперечного сечения:

= ((F0-F)/F0)∙ 100 %,

= ((F0-F)/F0)∙ 100 %,

где Fo–первоначальная площадь сечения образца; F –площадь поперечного

сечения образца в месте разрыва.

Условно металл считается надежным при

.

.

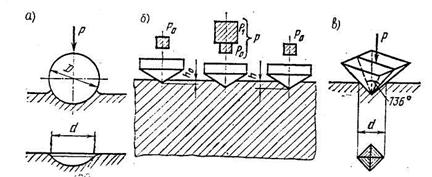

Одним из методов испытания металлов является определение их твердости. Под твердостью понимают свойство металла сопротивляться проникновению в него более твердого тела. Твердость определяют следующими способами: по Бринеллю, по Роквеллу, по Виккерсу.

Схемы испытаний приведены на рисунке18.9.

Рисунок 18.9 – Схемы определения твердости: а – по Бринеллю; б – по Роквеллу;

в – по Виккерсу

Твердость по Бринеллю НВ, Н/мм2, определяется вдавливанием стального шарика в металл и вычисляется, как частное от деления нагрузки Р, Н, на поверхность получаемого отпечатка F, мм2,

HB = P/F.

Выразив F в функции диаметра отпечатка d, мм, формула примет вид:

НВ = 2P/ (pD (D –  )).

)).

Вдавливают шарик диаметром 10; 5 и 2,5 мм. Величина нагрузки должна соответствовать диаметру шарика. Для черных металлов Р = 30D2, для цветных (медь, латунь) – Р= 10D2.

Между твердостью НВ и пределом прочности σ в для данного материала существует зависимость, позволяющая по твердости определить предел прочности на растяжение:

– для углеродистой стали с пределом прочности от 300 до 1000 МПа

sв = 0,36 НВ;

– хромоникелевой стали с пределом прочности от 650 до 1000 МПа

sв = 0,34 НВ;

– хромистой стали

sв = 0,35 НВ.

Твердость по Роквеллу HRC определяют по глубине вдавливания алмазного конуса или закаленного шарика в металл. Твердость по Виккерсу HV определяют по диагонали отпечатка алмазной пирамиды.

| <== предыдущая страница | | | следующая страница ==> |

| АТОМНО-КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ И СПЛАВОВ. ДИАГРАММЫ СОСТОЯНИЙ | | | ПРОИЗВОДСТВО ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ |

Дата добавления: 2014-09-29; просмотров: 421; Нарушение авторских прав

Мы поможем в написании ваших работ!