Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

НАРЕЗАНИЕ РЕЗЬБЫ

|

Читайте также: |

Нарезанием резьбы называется образование резьбы снятием стружки (а также пластическим деформированием) на наружных или внутренних поверхностях заготовок деталей.

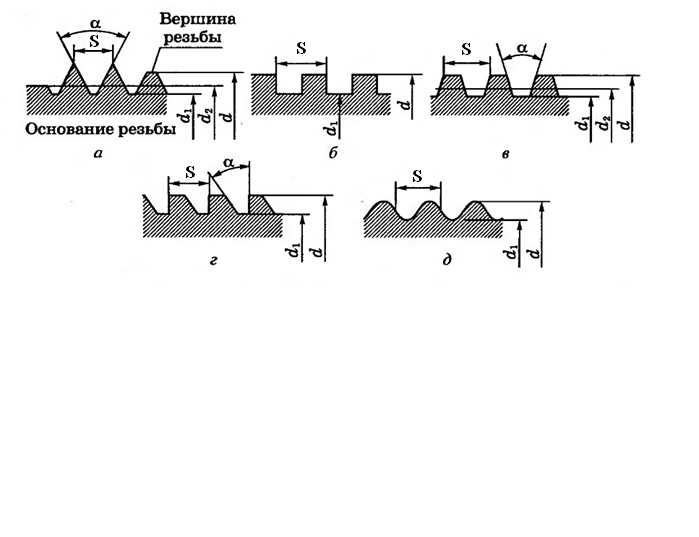

В зависимости от конфигурации профиля резьба бывает треугольной, трапецеидальной, прямоугольной и круглой. Каждая резьба характеризуется определенными числовыми параметрами – элементами (рис.21), которыми являются шаг, угол профиля, наружный, внутренний и средний диаметры.

Шаг резьбы S – это расстояние в миллиметрах между вершинами двух соседних витков резьбы, измеренное в направлении ее оси.

Высота профиля t – это расстояние от вершины резьбы до основания профиля, измеренное в направлении, перпендикулярном оси резьбы.

Основание резьбы – это участок профиля резьбы, находящийся на наименьшем расстоянии от ее оси.

Угол профиля α – это угол между прямолинейными участками сторон профиля резьбы.

Наружный диаметр резьбы d – это наибольший диаметр, измеряемый по вершинам резьбы перпендикулярно ее оси.

Внутренний диаметр резьбы d1 – это наименьшее расстояние между противоположными основаниями резьбы измеренное перпендикулярно ее оси.

Средний диаметр резьбы d2 – это диаметр условной окружности, проведенный посредине профиля резьбы между дном впадины (основанием резьбы) и вершиной выступа перпендикулярно оси резьбы.

Рисунок 21 - Элементы резьб: а – треугольной; б – прямоугольной; в –трапецеидальной упорной; д – круглой; α – угол профиля; S – шаг резьбы; d – наружный диаметр резьбы; d1 – внутренний диаметр резьбы; d2 – средний диаметр резьбы.

По направлению движения винтовой линии резьба бывает правой и левой. Кроме того, резьбы бывают одно и многозаходными. Однозаходные имеют малые углы подъема винтовой линии и применяются для надежного крепления деталей. Резьбу на деталях получают нарезанием на резьбонарезных, сверлильных и токарных станках, накатыванием или вручную при помощи метчиков (рис.22), служащих для нарезания внутренней резьбы, и плашек (см. рис.23), используемых для нарезания наружной резьбы.

Метчики делятся на ручные и машинные, изготавливаемые из инструментальной стали марок У8, У12, 9ХС. Для нарезания внутренней резьбы вручную требуется большое усилие. Для облегчения работы и для получения более чистой резьбы ручные метчики выпускаются комплектно: черновой, средний и чистовой, причем на метчиках соответственно наносят 1, 2 и 3 кольца для их различия.

Для уменьшения нагревания метчика и для получения более чистой резьбы необходимо применять смазочно-охлаждающие жидкости, выбираемые в зависимости от материала детали.

Рисунок 22 - Метчик для нарезания внутренней резьбы

До нарезания резьбы в деталях сверлят отверстия диаметром несколько меньше, чем диаметр будущей резьбы.

Диаметр сверла выбирают по табличным данным (табл. 1) или вычисляют по формулам:

Dсв = dр − S, или d = D − 1,5 t, (13)

где Dсв − диаметр сверла, мм; dр − диаметр резьбы, мм; S − шаг резьбы, мм; d − диаметр отверстия под резьбу, мм; D − наружный диаметр резьбы, мм; t − глубина резьбы, мм.

Таблица 1 - Диаметры свёрл, применяемых для получения резьбовых отверстий

| Диаметр резьбы, мм | Диаметр сверла, мм | Диаметр резьбы, мм | Диаметр сверла, мм | ||

| Чугун, бронза | Сталь, латунь | Чугун, бронза | Сталь, латунь | ||

| М 2 | 1,5 | 1,5 | М 14 | 11,7 | 11,8 |

| М 4 | 3,4 | 3,5 | М 16 | 13,8 | 13,9 |

| М 5 | 4,1 | 4,2 | М 18 | 15,1 | 15,3 |

| М 6 | 4,9 | 5,0 | М 20 | 17,1 | 17,3 |

| М 8 | 6,6 | 6,7 | М 22 | 19,1 | 19,3 |

| М 10 | 8,3 | 8,4 | М 24 | 20,5 | 20,7 |

| М 12 | 10,0 | 10,1 |

Наружную резьбу нарезают с помощью плашек (рис.23). Плашки бывают круглые (цельные и разрезные) и призматические (раздвижные). Цельными плашками можно нарезать резьбу только одного диаметра, а разрезными можно регулировать диаметр резьбы, нарезаемой в небольших пределах.

Рисунок 23 - Плашка для нарезания наружной резьбы

Диаметр нарезанной резьбы измеряют штангенциркулем. Для определения шага резьбы применяют резьбомер. Для комплексной проверки резьбы применяют комплект резьбовых калибров, состоящий из проходного и непроходного калибров.

Диаметр стержня для нарезания резьбы определяют по табл.4.

Таблица 2 - Диаметр стержня для нарезания резьбы

| Диаметр резьбы, мм | Шаг резьбы, мм | Диаметр стержня, мм | |

| наименьший | наибольший | ||

| М 6 | 1,0 | 5,8 | 5,8 |

| М 8 | 1,25 | 7,8 | 7,9 |

| М 10 | 1,50 | 9,75 | 9,85 |

| М 12 | 1,75 | 11,76 | 11,88 |

| М 14 | 2,0 | 13,7 | 13,82 |

| М 16 | 2,0 | 15,7 | 15,82 |

| М 18 | 2,5 | 17,7 | 17,82 |

| М 20 | 2,5 | 19,72 | 19,86 |

| <== предыдущая страница | | | следующая страница ==> |

| ОБРАБОТКА ОТВЕРСТИЙ | | | ПРАКТИЧЕСКАЯ ЧАСТЬ СЛЕСАРНОЙ ПРАКТИКИ |

Дата добавления: 2014-09-29; просмотров: 776; Нарушение авторских прав

Мы поможем в написании ваших работ!