Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ТЕМА 8 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ НАРЕЗАНИИ МЕТРИЧЕСКОЙ РЕЗЬБЫ РЕЗЦОМ

1.Цель работы

1.1. Приобретение навыков назначения режимов резания, выбора режущего инструмента и расчета основного времени.

2. Содержание работы

2.1. Записать данные условий обработки для своего варианта;

2.2. Выбор режущего инструмента, выполнения расчета режимов резания;

2.3. Оформление работы.

3. Перечень принадлежностей

3.1. Бумага писчая, формат А4-4л.;

3.2. Калькулятор, выполняющий функции yx

3.3. Прикладная программа КОМПАС 3D V11

4. Общие сведения

4.1. Основные размеры, профиль, диаметры и шаги метрической резьбы для диаметров 1-600 мм установлены ГОСТ 8724-81, ГОСТ 9150-81 и ГОСТ 2405-81, а допуски этой резьбы - ГОСТ 16093-81. Резьбовые резцы по конструкции делят на стержневые, призматические и дисковые. Резцы могут быть однониточными и многониточными;

последние называют гребенками.

Конструктивные элементы стержневых резьбовых резцов выбирают исходя из сечения корпуса и геометрических параметров лезвия резца,

Сечение корпуса резцов принимается прямоугольным, квадратным или круглым. Передний угол γ и задний угол α выбирают по таблице.

Для чистовых резцов передний угол может быть равным нулю.

Конструктивные элементы дисковых резьбовых резцов выбирают следующим образом: наружный диаметр корпуса резца наиболее часто назначают равным 40 мм или 50 мм; для нарезания внутренних резьб применяют дисковые хвостовые резцы с диметром рабочей части 8, 12, 18 и 24 мм.

Рабочую часть резьбовых резцов выполняют из быстрорежущей стали Р9; Р6М5, Р18 с твердостью 63-66 НRС или из твердого сплава Т15К6; Т14К8; Т30К4; пластины выбирают по ГОСТ 25398-82. Корпуса призматических и стержневых резцов выполняют преимущественно из стали 45.

5. Порядок выполнения работы

5.1. Запись данных своего варианта( см. таблицу 20)

5.2. Выбор резца [1 т.89 стр.190]

Материал пластинки - в зависимости от обрабатываемого материала.

Материал корпуса - сталь 45.

Размеры сечения корпуса, длина резца [1. табл.89 стр.190]

Определяем геометрические элементы лезвия: угол профиля резца ε; угол α; угол γ; r - радиус при вершине. [1табл. 97 стр.206]

5.3. Назначение режима резания

1. Назначить продольную подачу

Подача S, мм/об равна шагу нарезаемой резьбы Р

2. Установить число черновых или чистовых рабочих ходов:

i- при нарезании резьбы резцами с пластинами из твердого сплава [4.табл. 45 стр.294]

i- при нарезании резьбы резцами из быстрорежущей стали [4.табл. 46 стр.294]

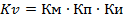

5.4. Определить скорость главного движения резания

V=  *Kv, м/мин - при нарезании резьбы резцами с пластинами тв. сплава

*Kv, м/мин - при нарезании резьбы резцами с пластинами тв. сплава

V=  *Kv, м/мин - при нарезании резьбы резцами из быстрорежущей стали

*Kv, м/мин - при нарезании резьбы резцами из быстрорежущей стали

Значения коэффициента Сv и показателей степени [4.табл. 49 стр.296]

Среднее значение периода стойкости Т [4.табл. 49 стр.296]

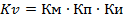

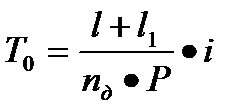

Общий поправочный коэффициент на скорость резания

Км [4 табл. 1-4 стр.261-263]- коэффициент, учитывающий качество обрабатываемого материала

Кп [4 табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки

Ки [4 табл. 6 стр.263] - коэффициент, учитывающий материал инструмента

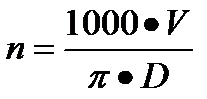

5.5. Определяется частота вращения шпинделя станка

об/мин

об/мин

D – диаметр резьбы.

Корректируем найденное число оборотов по данным станка. Принимаем меньшее ближайшее значение п∂ об/мин.

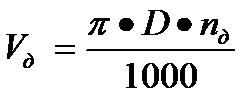

5.6. Определяем действительную скорость резания  м/ми

м/ми

5.7. Определяем силу Рz

Pz =  , Н

, Н

Коэффициент Ср и показатели степени [4.табл. 51 стр.298]

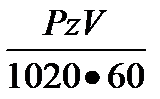

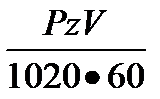

5.7. Определяем мощность, затрачиваемую на резание

Nрез. =  , кВт

, кВт

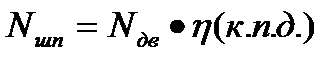

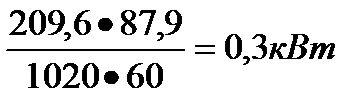

Проверить, достаточна ли мощность привода станка

- условие обработки

- условие обработки

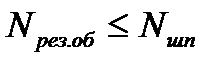

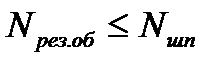

5.8. Определяется основное время

- действительное число оборотов шпинделя.

- действительное число оборотов шпинделя.

l1 - врезание и перебег резца l1 - мм [3. прил. 4 стр.375]

P- подача, равная шагу нарезаемой резьбы

6. Требования к оформлению расчета

6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный ( см. приложение 1)

Пример выполнения задания

Вариант №31

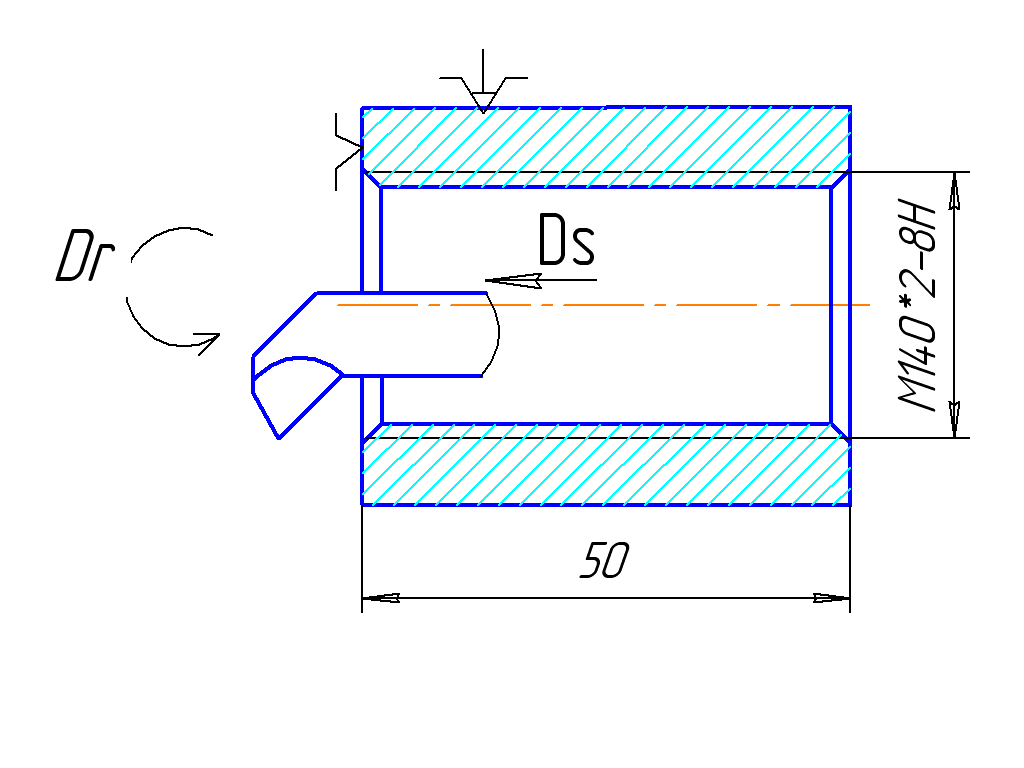

Задание: На токарно-винторезном станке 16К20 нарезают резьбу резцом. Необходимо: выбрать режущий инструмент; назначить элементы режима резания; определить основное время (см. слайд 1 приложение 6.1).

Таблица 19

| Материал заготовки | Резьба, способ нарезания | Обработка | МхР | l |

| Размеры резьбы, мм | ||||

| Сталь 40Х σв=70 кгс/мм2 | Внутренняя на проход | Черновая | М140  2 - 8Н 2 - 8Н

|

Выбор режущего инструмента (см. слайд 2 приложение 6.2)

Резец резьбовой для внутренней резьбы с пластиной твердого сплава Т15К6. Материал корпуса резца - сталь 45. Размеры сечения державки 25 х 25. Длина резца L = 150 мм. [1табл.89 стр. 190]

Определяем геометрические элементы:

Угол профиля ε = 60°; α=6°; γ = 0°; r = 0,45. [1. табл.97 стр.206]

Назначаем режим резания (см. слайд 3 приложение 6.3)

1. Назначаем продольную подачу

Подача S, мм/об равна шагу нарезаемой резьбы Р = 2

2. Устанавливаем число черновых рабочих ходов:

i = 3 при нарезании резьбы резцами с пластинами из твердого сплава [4.таб. 45 стр.294]

3. Определяем скорость главного движения резания

V=  *Kv, м/мин - при нарезании резьбы резцами с пластинами тв. сплава

*Kv, м/мин - при нарезании резьбы резцами с пластинами тв. сплава

Значения коэффициента Сv и показателей степени

Сv = 244; x = 0,23; y = 0,3; m = 0.2 [4.таб. 49 стр.296]

Среднее значение периода стойкости Т= 70 мин [4.таб. 49 стр.296]

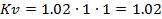

Общий поправочный коэффициент на скорость резания

Км = Кr  Kr = 0.95 n=1 Км = 0.95

Kr = 0.95 n=1 Км = 0.95  [4. табл. 1,2 стр. 261-262]

[4. табл. 1,2 стр. 261-262]

Кп = 1[4 табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки

Ки= 1 [4 табл. 6 стр.263] - коэффициент, учитывающий материал инструмента

V=  *1.02 = 111,5м/мин

*1.02 = 111,5м/мин

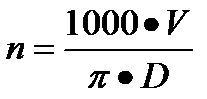

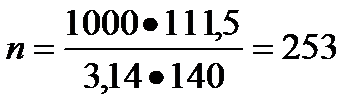

4. Определяется частота вращения шпинделя станка

,об/мин

,об/мин

об/мин

об/мин

D – диаметр резьбы.

Корректируем найденное число оборотов по данным станка. Принимаем меньшее ближайшее значение п∂ = 200об/мин.

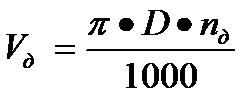

5. Определяем действительную скорость резания  м/мин

м/мин

6. Определяем силу Рz

Pz =  , Н

, Н

Коэффициент Ср = 148; y = 1,7; u = 0,71 [4.таб. 51 стр.298]

Кр = Км

Км = (  )

)  = (

= (  )

)  = 0,95 [4. табл. 1,2 стр. 261-262]

= 0,95 [4. табл. 1,2 стр. 261-262]

Pz =

7. Определяем мощность, затрачиваемую на резание

Nрез. =  , кВт

, кВт

Nрез. =  ,

,

Проверяем, достаточна ли мощность привода станка

- условие обработки

- условие обработки

8. Определяем основное время

- действительное число оборотов шпинделя.

- действительное число оборотов шпинделя.

l1 - врезание и перебег резца

l1 = 6Р = 12 мм [3. прил. 4 стр.375]

P- подача, равная шагу нарезаемой резьбы

(см. слайд 4 приложение 6.4)

(см. слайд 4 приложение 6.4)

Эскиз обработки (см. слайд 5 приложение 6.5)

Рис. 14

Задание: На токарно-винторезном станке 16К20 нарезают резцом резьбу.

Необходимо: выбрать режущий инструмент, назначить элементы режима резания; определить основное время.

Таблица 20

| № | Материал заготовки | Резьба, способ нарезания | Обработка | Размер резьбы, мм ы, мм .11 | |

| М х Р | l | ||||

| Сталь 20 х Н σв= 60 кгс/мм2 | Наружная на проход | Черновая | М42 х 3 – 8g | ||

| Сталь 45 х Н σв= 75кгс/мм2 | Наружная на проход | Чистовая | М40 х 2 – 8d | ||

| Серый чугун 215НВ | Внутренняя на проход | Черновая | М120 х 3-7Н | ||

| 4 | Сталь 40 σв= 65 кгс/мм2 | Внутренняя в упор | Черновая | М56 х 2 - 7Н | |

| Сталь 50 σв = 70 кгс/мм2 | Наружная в упор | Чистовая | М42 х 2 – 8g | ||

| б | Серый чугун 210НВ | Наружная в упор | Черновая | М56 х 3 – 8g | |

| Сталь 20 σв = 50 кгс/мм2 | Наружная на проход | Черновая | М24 х 2 – 8g | ||

| Серый чугун 160НВ | Наружная на проход | Чистовая | М64 х 3 – 8g | ||

| Сталь 38хА σв=68кгс/мм2 | Внутренняя на проход | Черновая | М100 х 4-8Н | ||

| Серый чугун 170НВ | Внутренняя на проход | Черновая | М72 х 3 - 8Н | ||

| Сталь ХГВ σв = 55 кгс/мм2 | Внутренняя в упор | Черновая | М78 х 3 - 8Н | ||

| Сталь Х12М σв=60кгс/мм2 | Наружная на проход | Черновая | М42 х 2 – 8g | ||

| Сталь 40Г 229НВ | Внутренняя на проход | Черновая | М120х3-8Н | ||

| Серый чугун 150НВ | Внутренняя на проход | Черновая | Тr100х3-8Н | ||

| Сталь 35 σв = 50 кгс/мм2 | Наружная на проход | Чистовая | М36 х 3 - 8g | ||

| Сталь У10 σв=60кгс/мм2 | Наружная на проход | Черновая | Тr68 х 3 – 8g | ||

| Сталь Х2Н9Т σв= 65 кгс/мм2 | Наружная в упор | Черновая | М20 х 2 – 8g | ||

| Сталь 65Г δв=60кгс/мм2 | Наружная в упор | Черновая | М30 х 1,5-8g | ||

| Сталь 30Л σв=50 кгс/мм2 | Наружная в упор | Черновая | Tr36 х 1,5 - 8g | ||

| Сталь 40ХС 225НВ | Наружная в упор | Черновая | М38 х 3 - 8g | ||

| Сталь 9ХС σв= 60 кгс/мм2 | Наружная на проход | Черновая | М38 х 3 - 8g | ||

| Сталь 40Х13 σв=65кгс/мм2 | Наружная на проход | Чистовая | М40 х 2 – 8g | ||

| Серый чугун 210НВ | Наружная на проход | Черновая | М32 х 2 – 8g | ||

| Серый чугун 210НВ | Внутренняя на проход | Черновая | М46 х 3 - 8Н | ||

| Сталь 10 σв=35 кгс/мм2 | Внутренняя на проход | Черновая | М84 х 3 - 8Н | ||

| Сталь У710 σв= 58 кгс/мм2 | Внутренняя на проход | Чистовая | М100 х 4 - 8Н | ||

| Сталь 5ХНМ σв=70кгс/мм2 | Наружная на проход | Черновая | М40 х 1,5 - 8g | ||

| Сталь 30ХГТ 200НВ | Наружная на проход | Чистовая | М68 х 4 – 8g | ||

| Сталь ХГТ 190НВ | Наружная на проход | Черновая | М74 х 3 – 8g | ||

| Сталь 5ХНМ 210НВ | Наружная на проход | Черновая | М78 х 2 – 8g |

| <== предыдущая страница | | | следующая страница ==> |

| ТЕМА 7 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ ШПОНОЧНОГО ПАЗА ШПОНОЧНОЙ ФРЕЗОЙ | | | ТЕМА 9 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ НАРЕЗАНИИ РЕЗЬБЫ ГРЕБЕНЧАТЫМИ ФРЕЗАМИ НА РЕЗЬБОФРЕЗЕРНЫХ СТАНКАХ |

Дата добавления: 2014-10-14; просмотров: 1705; Нарушение авторских прав

Мы поможем в написании ваших работ!