Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

СВОЙСТВА МЕТАЛЛОВ И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ

Свойства металлов, как и других материалов, принято делить на физические, химические, механические и технологические. Все свойства металлов зависят от их химического состава и строения (структуры).

Физические свойства металлов характеризуются плотностью, температурой плавления, теплопроводностью, тепловым расширением, удельной теплоемкостью, электропроводностью и способностью намагничиваться. Химические свойства определяются отношением металлов к химическим воздействиям различных сред. Физические свойства изучаются в курсе физики, а химические - коррозионная стойкость, окалиностойкость и др. - рассматриваются в соответствующих главах данного пособия.

Важнейшее значение для определения пригодности металлов в качестве конструкционных материалов имеют их механические свойства. К механическим свойствам относятся:

прочность - способность металла оказывать сопротивление действию внешних сил, не разрушаясь. Отношение прочности к плотности называют удельной прочностью. Сопротивление металла действию многократно повторяющегося нагружения носит название усталостной прочности;

упругость - свойство металла восстанавливать свою форму после прекращения действия внешних сил, вызвавших изменение формы (деформацию);

пластичность - свойство металла деформироваться без разрушения под действием внешних сил и сохранять измененную форму после прекращения действия сил. Пластичность - свойство, обратное упругости;

твердость - способность металла оказывать сопротивление проникновению в него более твердого тела;

вязкость - способность металла оказывать сопротивление ударным нагрузкам. Вязкость - свойство, противоположное хрупкости;

износостойкость - сопротивление металла изнашиванию вследствие процессов трения. Износ определяется по изменению размеров или массы деталей.

Значения характеристик рассмотренных механических свойств определяется статическим растяжением, а также испытаниями на твердость, ударную вязкость, усталость и износ.

Испытание на растяжение (ранее ГОСТ 1497-73). При этом виде испытаний обычно применяют круглые образцы диаметром 10 и 20 мм. Расчетная длина образцов берется равной десятикратному или пятикратному диаметру.

Испытываемый образец материала с первоначальной площадью поперечного сечения Fo, мм2, постепенно растягивается возрастающей силой Р.Испытание на растяжение (ранее ГОСТ 1497-73). При этом виде испытаний обычно применяют круглые образцы диаметром 10 и 20 мм. Расчетная длина образцов берется равной десятикратному или пятикратному диаметру.

Испытываемый образец материала с первоначальной площадью поперечного сечения F0, мм2, постепенно растягивается возрастающей силой Р, Н.

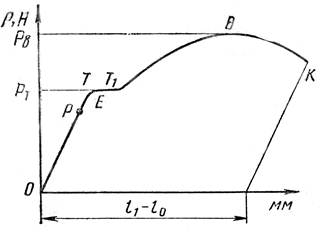

Рис.2.1. Диаграмма растяжения образца из мягкой стали.

Результаты испытаний изображаются диаграммой растяжения (рис. 2.1). На диаграмме по оси ординат откладывается растягивающая сила P, а по оси абсцисс – абсолютное удлинение образца (деформация). С возрастанием нагрузки растет и напряжение σ, которое характеризуется отношением величины нагрузки к площади поперечного сечения образца и выражается с паскалях (1 Па = 1 Н/м2).

Прямая линия ОР на диаграмме показывает, что до точки Р удлинение образца возрастает пропорционально росту нагрузки. Эта закономерность носит название закона пропорциональности. Наибольшее напряжение, до которого испытываемый образец деформируется без отклонения от закона пропорциональности, называется пределом пропорциональности. До этой точки деформация бывает упругой, так как полностью исчезает после снятия нагрузки. При дальнейшем растяжении образца наблюдается отклонение от закона пропорциональности.

Точка Е соответствует пределу упругости, т.е. напряжению, при котором образец при снятии нагрузки обнаруживает первые признаки остаточной деформации.

При дальнейшем возрастании усилия растяжения у пластичных материалов на диаграмме наблюдается горизонтальный участок Т-Т1, указывающий на то, что образец продолжает удлиняться без заметного возрастания нагрузки (материал как бы «течет). Напряжение, при котором образец продолжает деформироваться при временном постоянстве, называется пределом текучести.

Предел текучести σт определяется:

σт = P1/F0,

где P1 - нагрузка, соответствующая пределу текучести, Н;

F0 - первоначальная площадь поперечного сечения образца, м2 .

Высокоуглеродистые стали и некоторые неметаллические материалы не дают площадки текучести на диаграмме растяжения. Для таких металлов за предел текучести условно принимают напряжение, вызывающее остаточное удлинение, равное 0,2% начальной длины. Это так называемый условный предел текучести (σ0,2 ).

Точка В показывает наибольшее значение усилия растяжения во время испытания образца. Условное напряжение, которое соответствует наибольшей нагрузке, предшествующей разрушению образца, называется пределом прочности при растяжении (временное сопротивление разрыву). Предел прочности σв определяется по формуле

σв = Pв/F0,

где Pв – наибольшее значение нагрузки, Н;

F0 - первоначальная площадь поперечного сечения образца, м2 .

У металлов разрыв образца происходит при более низкой нагрузке, чем Pв (точка К на диаграмме). Это объясняется образованием «шейки», т.е. резким уменьшением сечения образца в одном месте , в котором напряжение продолжает расти до момента разрыва образца.

Отношение нагрузки в момент разрыва к площади поперечного сечения в шейке образца называется истинным сопротивлением разрыву:

Sк = Pк/Fк ,

где Pк – нагрузка в момент разрыва образца, Н;

Fк - площадь поперечного сечения шейки образца после разрыва, м2 .

Диаграмма растяжения дает представление о пластичности материала, которая характеризуется относительным удлинением δ и относительным сужением площади поперечного сечения образца ψ.

Относительным удлинение называется отношение приращения длины образца к первоначальной его длине, выраженное в процентах:

δ = (l1 – l0) 100/l0 ,

где l0 - первоначальная расчетная длина образца, мм;

l1 - длина образца после растяжения, мм.

Относительным сужением называется отношение уменьшения площади поперечного сечения образца к первоначальной площади, выраженное в процентах:

ψ = (F0 – F1) 100 / F0 ,

где F0– первоначальная площадь поперечного сечения образца, мм2;

F1 - наименьшая площадь поперечного сечения образца после растяжения, мм2.

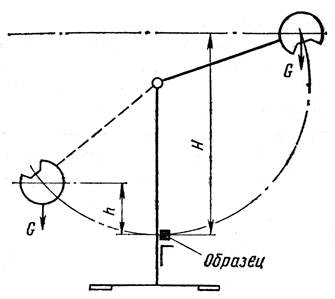

Испытание на ударный изгиб (ударная вязкость ранее ГОСТ 8454-78). В лабораторных условиях изделия испытывают ударом (динамические испытания) на маятниковом копре. При испытании металлов образец стандартной формы 10 Х 10 Х 55 мм, обычно с надрезом глубиной 2 мм, устанавливают на опорах копра, причем надрез располагают строго против того места, где маятник ударит по образцу. Затем маятник весом G поднимают на высоту Н. В таком положении запас потенциальной энергии маятника А = GH, Дж. Затем маятник освобождают. Падая, он разрушает образец. Неизрасходованная энергия поднимает маятник с другой стороны на высоту h, совершая работу а = Gh, Дж.

Работа, затраченная на разрушение образца, определится

Ан = А-а = G(H-h).

Если эту работу отнести к площади поперечного сечения, то получим удельную работу удара, Дж/м2, или ударную вязкость:

ан = Ан/F.

Материалы, легко разрушающиеся под действием удара и имеющие значения ан менее 0,3 МДж/м2, называются хрупкими, а хорошо сопротивляющиеся удару - вязкими.

Испытание на ударный изгиб (ударная вязкость ранее ГОСТ 8454-78). В лабораторных условиях изделия испытывают ударом (динамические испытания) на маятниковом копре. При испытании металлов образец стандартной формы 10 Х 10 Х 55 мм, обычно с надрезом глубиной 2 мм, устанавливают на опорах копра, причем надрез располагают строго против того места, где маятник ударит по образцу. Затем маятник весом G поднимают на высоту Н. В таком положении запас потенциальной энергии маятника А = GH, Дж. Затем маятник освобождают. Падая, он разрушает образец. Неизрасходованная энергия поднимает маятник с другой стороны на высоту h, совершая работу f = Gh, Дж.

Работа затраченная на разрушение образца, определится Ан = А-а = G(H-h).

Если эту работу отнести к площади поперечного сечения, то получим удельную работу удара, Дж/м2, или ударную вязкость:

ан = Ан/F.

Материалы, легко разрушающиеся под действием удара и имеющие значения ан менее 0,3 МДж/м2, называются хрупкими, а хорошо сопротивляющиеся удару - вязкими.

Определение твердости (ранее ГОСТ 9012-59).Для определения твердости незакаленных сталей, чугуна и цветных металлов обычно применяют метод Бринелля. По этому методу определения твердости стальной закаленный шарик диаметром D вдавливается с силой Р в поверхность испытываемого металла. В результате на поверхности образца остается отпечаток в виде шарового сегмента диаметром d с площадью поверхности F

Твердость по Бринеллю, Па (Н/м2), определяют НВ = Р/F.

Для определения твердости в практической деятельности пользуются специальными таблицами, в которых приведены значения твердости в зависимости от диаметра вдавливаемого шарика.

По методу Роквелла (ранее ГОСТ 9013-59) твердость определяют: для относительно мягких материалов с твердостью до 2400 МПа - вдавливанием стального шарика диаметром 1,59 мм при нагрузке 1000 Н; для более твердых металлов - вдавливанием алмазного конуса при нагрузке 1500 Н (HRC) или 600 Н (НRА). Величину твердости устанавливают с помощью индикатора, циферблат которого имеет две шкалы: красную В - для испытаний стальным шариком; черную С - для испытаний алмазным конусом. Твердость по Роквеллу измеряется в условных единицах. С помощью специальных таблиц показания твердости по Роквеллу могут быть переведены на показания по Бринеллю.

Испытание на усталость. Рессоры, шейки осей локомотивов и вагонов, пальцы кривошипов, коленчатые валы двигателей и другие детали испытывают нагрузки, изменяющиеся по величине и направлению. Испытания на усталость (выносливость) металла производятся обычно на машинах, обеспечивающих знакопеременный изгиб, попеременное сжатие и растяжение, кручение и повторную ударную нагрузку.

| <== предыдущая страница | | | следующая страница ==> |

| ПРОЦЕСС КРИСТАЛЛИЗАЦИИ МЕТАЛЛОВ | | | Теория сплавов и диаграммы состояний сплавов |

Дата добавления: 2014-10-08; просмотров: 658; Нарушение авторских прав

Мы поможем в написании ваших работ!