Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

РАСЧЕТ ТОЧНОСТИ ПРИСПОСОБЛЕНИЙ

5.1. Выбор расчетных параметров

Выбор расчетных параметров производится по результатам анализа принятых схем базирования и закрепления заготовки в приспособлении, а также точности обеспечиваемых обработкой размеров. Приспособление считается на точность по одному параметру в случае, если при обработке заготовки размеры выполняются в одном направлении, и по нескольким параметрам, если выполняются размеры в нескольких направлениях. Направление расчетного параметра приспособления должно совпадать с направлением выполняемого размера при обработке заготовки. При получении на обрабатываемой заготовке размеров в нескольких направлениях приспособление можно рассчитывать только по одному параметру в направлении наиболее точного по допуску и наиболее ответственного по чертежу детали размера.

Расчетный параметр должен связывать по точности относительного положения поверхности приспособления, контактирующие с заготовкой и со станком. Другими словами, расчетный параметр должен связывать комплект вспомогательных баз приспособления с комплектом основных баз заготовки. Рассмотрим примеры выбора расчетных параметров при расчете точности приспособления.

Пример 1. В приспособлении, изображенном на рис. 5.1,а фрезой 5 обрабатывается плоская поверхность А заготовки в размер "а" с допуском Та. Заготовка 4 устанавливается на установочные элементы (опорные пластины) 3 базовой поверхностью Б. Приспособление опорной поверхностью В корпуса 2 контактирует со столом 1 фрезерного станка. Так как направление расчетного параметра должно совпадать с направлением выполняемого при обработке заготовки размера и определять точность относительного положения рабочей поверхности установочных элементов (поверхность Б) и поверхности корпуса приспособления, контактирующей со станком (поверхность В), в качестве расчетного параметра следует принять либо допуск параллельности на определенной длине поверхности Б установочных элементов относительно поверхности В корпуса приспособления, либо допуск конструктивно заданного размера между поверхностями Б и В приспособления.

Пример 2. На фрезерном станке обрабатывается заготовка 4 (рис.5.1,б) по поверхностям А и В в размеры "а" и "b" с допусками соответственно Та и Тb. Базовыми поверхностями Б и Г заготовка устанавливается на опорные пластины 3 и 5 в корпусе 2 приспособления. Корпус контактирует со столом 1 фрезерного станка плоскостью Д. Его положение относительно Т-образных пазов стола обеспечивается направляющими шпонками 6. Анализ выполняемых размеров показывает, что допуск параллельности обрабатываемых поверхностей А и В относительно поверхностей Б и Г детали 4 может быть в пределах допусков размеров "а" и "b", т.е. Та и Тb. Положение заготовки будет определяться положением рабочих поверхностей установочных элементов 3 и 5 относительно поверхностей, контактирующих с поверхностями стола станка и определяющих положение приспособления на станке.

| аТа |

| bТb |

| Б |

| А |

| В |

| Г |

| Е |

| Д |

| Q |

| Q |

| Q |

| ω |

| S |

| В |

| Б |

| А |

| Q |

| аТа |

а

б

Рис. 5.1. Схема приспособления для фрезерования:

а – плоскости; б – уступа

В качестве расчетных в этом случае следует выбрать два параметра: допуск параллельности плоскости Г установочных элементов 3 относительно плоскости Д корпуса приспособления и допуск параллельности плоскости Б опорной пластины 5 и боковой поверхности Е направляющих шпонок 6 корпуса. В случае, если Та>Тb, т.е. допуск Тb более жесткий, расчет приспособления следует вести по одному параметру - допуску параллельности плоскости Г установочных элементов 3 и плоскости Д корпуса приспособления.

Пример 3. Заготовка 3(рис.5.2, а) устанавливается в токарное приспособление для растачивания отверстий диаметром d1 , d2 и обработки торцов Е и Ж с обеспечением размеров l и k с допусками соответственно Тl и Тk.

| mTm |

| nTn |

| d1 |

| d2 |

| kTk |

| lTl |

| Е |

| Ж |

| Е |

| Q1 |

| Q2 |

| Б |

| А |

| n |

| Д |

| dTd |

| В |

| Г |

а

б

Рис. 5.2. Приспособление для токарной обработки

Установочными элементами приспособления являются опорные пластины 4 и 5, установленные на угольнике 6, и втулка 2. Угольник 6 и втулка 2 размещены в корпусе 1 приспособления, который выточкой Г и плоскостью Д соединяется с планшайбой шпинделя токарного станка. В данном случае в качестве расчетных можно принять три параметра:

допуск расстояния между рабочей поверхностью А установочных элементов 4 и осью поверхности Г;

допуск расстояния между рабочей поверхностью Б установочного элемента 5 и осью поверхности Г;

допуск параллельности торца втулки 2 относительно плоскости установочной поверхности корпуса Д приспособления.

По первым двум параметрам можно выполнить один расчет по одному допуску в случае равенства допусков Тn и Тm на размеры n и m или по наименьшему допуску в случае, если один из допусков по значению меньше другого. Третий параметр следует рассчитывать по наиболее жесткому допуску размеров k и l. На чертеже приспособления следует указать допуск перпендикулярности поверхностей А и Б установочных элементов.

5.2 Определение расчетных факторов

5.2.1. Погрешность базирования

Погрешность базирования ε б представляет собой отклонение фактического положения установленной в приспособлении заготовки от заданного и определяется как предельный допуск рассеяния расстояний между измерительной и технологической базами в направлении выполняемого размера. Возникает погрешность базирования вследствие влияния отклонений размеров, формы и расположения поверхностей заготовки, используемых при базировании

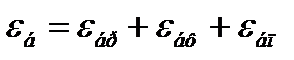

, (5.1)

, (5.1)

где εбр – погрешность размеров; εбф – погрешность формы заготовки; εбп – погрешность расположения поверхностей заготовки

Первая структурная составляющая ε бр имеет место при не совмещении технологических и измерительных баз, а при совпадении этих баз ε бр = 0. Отрицательное влияние отклонений формы и расположения базовых поверхностей заготовки на точность базирования проявляется всегда. В значительной мере это происходит при базировании заготовок по "черным" (необработанным) базам, а также при наличии точечного или линейного контакта заготовки с установочными элементами приспособления.

При расчете погрешности базирования предельные отклонения размеров, формы и расположения базовых поверхностей заготовки принимаются равными соответствующим допускам. Их величина определяется по стандартам: для допусков размеров - поГОСТ 25347-82, ГОСТ 25348-82, ГОСТ 25349-82, для допусков формы и расположения - поГОСТ 24643-81 илиГОСТ 25069-81 [21,22].

Численные значения погрешности базирования εб устанавливаются геометрическим расчетом или с помощью размерного анализа. Формулы для расчета составляющей εбр для типовых случаев базирования приведены втабл. П17 и работтах [1,3,6]. Расчет составляющих εбф и εбп рекомендуется производить с использованием стандартов[21, 22]. Для уменьшения величины погрешности базирования следует соблюдать принцип совмещения баз, устранять или уменьшать влияние зазоров между заготовкой и базирующими элементами, обеспечивать базирование по прилегающим поверхностям, выбирать рациональные схемы и конструкции установочных элементов, их вид, форму и правильное размещение в приспособлении.

5.2.2 Погрешность закрепления

Погрешность закрепления εз возникает вследствие изменения положения заготовки в результате приложения к ней усилия закрепления и определяется как разность между наибольшей и наименьшей проекциями смещения измерительной базы в направлении выполняемого размера.

В большинстве случаев при определении εз учитываются, в основном, контактные деформации в местах сопряжения заготовки с опорными поверхностями приспособления. На погрешность закрепления оказывает влияние непостоянство усилия закрепления, рассеяние шероховатости, погрешности формы и расположения опорных поверхностей заготовки, износ опорных поверхностей приспособления. Можно считать, что погрешность закрепления близка к нулю при постоянной силе закрепления заготовок механизированным приводом и одинаковом качестве их базовых поверхностей. Величину εз можно уменьшить, стабилизируя силу закрепления, повышая жесткость стыков"установочный элемент - базовая поверхность заготовки" приспособления, улучшая качество опорных поверхностей, а также увеличивая жесткость приспособления в направлении передачи силы закрепления. Значения погрешностей закрепления для различных видов обработки приведены в табл.П18 – П21, а также в источниках [6, 23].

5.2.3 Погрешность установки приспособления на станке

Погрешность установки приспособления εу.п на станке, планшайбе или шпинделе станка возникает из-за зазоров между сопрягаемыми поверхностями приспособления и станка. Для уменьшения зазоров рекомендуется повышать точность посадочных мест приспособления, дальше разносить на корпусе ориентирующие его элементы и подгонять посадочные места к станку. В массовом производстве при использовании одного приспособления и неизменном его закреплении погрешность εу.п. может быть частично или полностью устранена настройкой станка. При использовании нескольких одинаковых приспособлений (дублеров, спутников) эта погрешность не компенсируется настройкой станка и полностью входит в состав погрешности ε у. В серийном производстве при частой переустановке приспособления на величину εу.п влияют износ и повреждение сопрягаемых поверхностей. При соблюдении требований к смене приспособлений и правильном выборе зазоров в сопряжениях εу.п = 0,02...0,05 мм. В каждом конкретном случае рекомендуется выполнять расчет в зависимости от схемы установки приспособления и заданной точности посадочных элементов. В табл.П22 приведены расчетные зависимости для определения погрешности ε у.п..

Рассмотрим пример расчета погрешности установки приспособления на станке (рис.5.3).

| А |

| Б |

| В |

| Б |

| В |

| А |

| L |

| l |

| D |

| d |

| D1 |

| d1 |

Рис. 5.3. Схема к расчету погрешности установки приспособления

при токарной обработке

Заготовка 4 поверхностью Б устанавливается в призму 5 приспособления для токарной обработки, состоящего из корпуса 1, противовеса 2, опоры 3, призмы 5 и угольника 6.

При обработке выдерживаются линейные размеры L и l, диаметральные размеры d и D, а также допуск соосности внутреннего отверстия диаметром d относительно наружного диаметра D в пределах 0,05 мм. В этом случае погрешность установки приспособления на станке будет зависеть от зазора между выточкой корпуса 1 и пояском диаметром D1 планшайбы 7 и определяется выражением

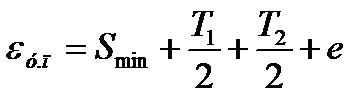

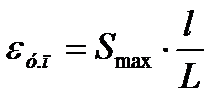

, (5.2)

, (5.2)

где Smin – минимальный зазор между контактирующими поверхностями корпуса приспособления и планшайбы; Т1 и Т2 – допуски размеров контактирующих поверхностей корпуса и планшайбы; e – отклонение от соосности (эксцентриситет) поверхности пояска диаметром D1 и выточки планшайбы диаметром d1.

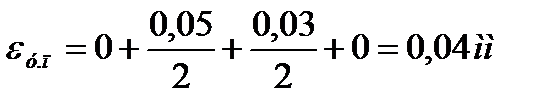

Пусть диаметр выточки корпуса 1 приспособления имеет поле допуска Н7, тогда диаметр D1 будет равен D1 +0.05 мм. Диаметр посадочного пояска планшайбы 7 станка имеет поле допуска h7, следовательно он бкдет иметь размер d1 -0.03 мм. Таким образом, Т1 = 0,05 мм и Т2 = 0,03 мм. Тогда Smin = 0 и e = 0, если поясок диаметром D1 планшайбы проточен на станке. После подстановки значений в формулу (5.2) получим:

5.2.4 Погрешность положения детали вследствие износа

установочных элементов приспособления

На износ установочных элементов влияют их размеры и конструкция, материал и масса обрабатываемой заготовки, состояние ее базовых поверхностей. Наиболее интенсивно изнашиваются опоры с точечным и линейным контактами, менее интенсивно - опорные пластины с большими поверхностями контакта. Установочные элементы приспособлений изнашиваются быстрее, если на них обрабатываются заготовки с черновыми базовыми поверхностями со следами окалины, формовочной смеси. Изнашивание возрастает с увеличением массы заготовок и удлинением пути их перемещения по установочным элементам. В табл. П23 – П24 приведены соотношения для определения величины ε и. Приближенно износ установочных элементов может быть определен по формуле [20]

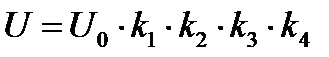

, (5.3)

, (5.3)

где U 0 - средний износ установочных элементов для чугунной заготовки при усилии закрепления Р = 10 кН и базовом числе установок N = 100000 (см. табл.П25); k1 , k2 , k3 , k4 - соответственно коэффициенты, учитывающие влияние материала заготовки, оборудования, условий обработки и числа установок заготовки, отличающихся от принятых при определении U, приведенные в табл.П26.

5.2.5. Погрешность положения отверстий, связанная с перекосом

и смещением инструмента

Погрешность εп.и.возникает вследствие неточности изготовления направляющих элементов приспособления (кондукторных втулок, копиров и др.) или настройки инструмента относительно положения обрабатываемой заготовки. При настройке положения инструмента по отношению к приспособлению с помощью щупа погрешность от смещения инструмента может быть определена по формуле [20]

(5.4)

(5.4)

где εн – погрешность установки инструмента по щупу, зависящая от точности механизма перемещения инструмента; Тщ – допуск на изготовление щупа.

Точность механизма перемещения инструмента в первом приближении можно оценить величиной погрешности отсчета, равной половине наименьшей цены деления нониуса механизма перемещения. Исполнительный диаметр осевого инструмента Dин (сверла, зенкеры, развертки) зависит от установленного допуска на обрабатываемое отверстие и определяется с учетом разделения этого допуска запасом на износ. Обычно принимают

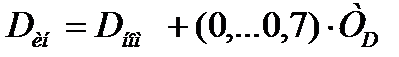

, (5.5)

, (5.5)

где D ном. – номинальный диаметр обрабатываемого отверстия; TD – допуск на обрабатываемое отверстие.

Рекомендуется принимать допуски кондукторных втулок для сверл, зенкеров и черновых разверток G7, F7, F8, а для чистовых разверток –G6, G7. В табл.П27 и табл.П28 приведены рекомендуемые значения допусков для инструментов и кондукторных втулок при обработке отверстий с полями допусков H7...H11. Посадки сменных кондукторных втулок в постоянные целесообразно принимать H6/g5, H7/g6, H8/g7. Отклонение от соосности расположения шпинделя инструмента и направляющей втулки приспособления рекомендуется в пределах 0,0025...0,010 мм.

При обработке отверстий инструмент направляется с помощью кондукторных втулок. При этом возможны его смещение, или перекос (рис. 5.4).

| I |

| O |

| A |

| E |

| K |

| B |

| F |

| D |

| C |

| N |

| α |

| l |

| m |

| H |

| S1 |

| S2 |

| S3 |

| S |

| 2S1 |

| d |

| Деталь |

I

Рис. 5.4. Схема к расчету погрешности, возникающей из-за перекоса

режущего инструмента

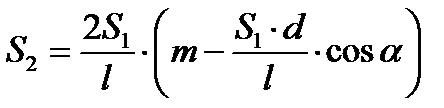

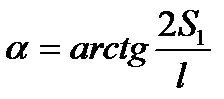

При обработке отверстий на плоскости, перпендикулярной оси сверла, возможно только смещение инструмента. Если обработка отверстий осуществляется на криволинейных или наклонных к оси инструмента поверхностях, обязательно возникает перекос инструмента. При несовпадении оси шпинделя инструмента и оси кондукторной втулки возможен также перекос инструмента. Для уменьшения износа кондукторной втулки между ее нижним торцом и поверхностью заготовки предусматривается зазор m, через который удаляется стружка.

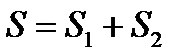

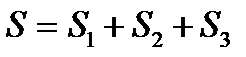

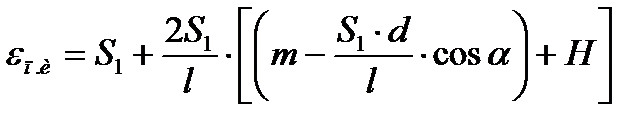

При сверлении чугуна и других хрупких материалов принимаютзазор m равнымm = (0,3...0,5) d; при сверлении стали и других вязких материалов m = d; при зенкерованииm=0,3d, ( d - диаметр инструмента). От значения величины m зависит точность положения оси просверливаемого отверстия. Если перекоса сверла нет, то максимальное смещение S1 оси сверла от среднего положения равно половине наибольшего диаметрального зазора 2S1 (см.рис.5.4). При перекосе сверла во втулке к величине S1 добавляется смещение S2 , пропорциональное зазору m и углу перекоса α. Суммарное смещение сверла на поверхности заготовки равно

(5.6)

(5.6)

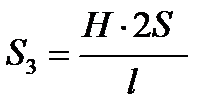

С учетом глубины отверстия в заготовке Н, величина зазора равна

. (5.7)

. (5.7)

где  .

.

Из геометрических соображений при m > 0,3d имеем

, (5.8)

, (5.8)

где  .

.

Тогда суммарная погрешность положения отверстия, связанная со смещением и перекосом обрабатывающего инструмента может быть определена по формуле

, (5.9)

, (5.9)

где l - длина направляющего элемента (кондукторной втулки), мм; d - диаметр инструмента, мм; S1 - односторонний максимальный радиальный зазор между втулкой и инструментом, мм; Н- глубина обрабатываемого отверстия в заготовке, мм.

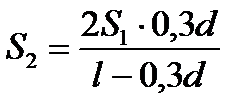

При m < 0,3dвеличина S2 возрастает вследствие уменьшения опорной длины втулки в начале врезания сверла. Величину S2 рассчитывают по формуле

. (5.10)

. (5.10)

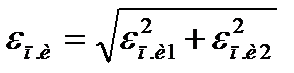

При применении подвижной кондукторной плиты суммарная погрешность смещения инструмента относительно обрабатываемой детали определяется по формуле

, (5.11)

, (5.11)

где  – погрешность смещения (перекоса) инструмента вследствие зазоров в направляющих элементах;

– погрешность смещения (перекоса) инструмента вследствие зазоров в направляющих элементах;  – погрешность установки кондукторной плиты относительно приспособления.

– погрешность установки кондукторной плиты относительно приспособления.

Величину  можно приближенно определить по формуле

можно приближенно определить по формуле

, (5.12)

, (5.12)

где Тп – допуск на координаты расположения направляющих элементов кондукторной плиты (скалки, пальца, оси);  – сумма максимальных зазоров в сопряжениях направляющих элементов кондукторной плиты и приспособления.

– сумма максимальных зазоров в сопряжениях направляющих элементов кондукторной плиты и приспособления.

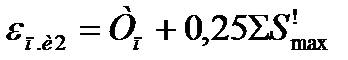

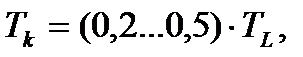

При обработке нескольких отверстий допуск на координаты кондукторных втулок Tk приближенно рассчитывается по формуле

(5.13)

(5.13)

где TL – допуск на координаты расположения обрабатываемых отверстий по чертежу детали.

Боле точно допуск Tk можно определить по формуле

, (5.14)

, (5.14)

где ΣS max - сумма максимальных зазоров между инструментом и кондукторными втулками, между сменными и постоянными втулками; Σemax - сумма максимальных эксцентриситетов сменных и постоянных втулок.

В зависимости от вида обработки и условий смещения и перекоса инструмента погрешность εпи, возникающую при обработке отверстий, можно определить по формулам, приведенным в табл.П29. Если в приспособлении нет направляющих элементов, погрешность от перекоса и смещения инструмента при расчете на точность не учитывается.

Приспособления, предназначенные для выполнения ответственных операций, от которых зависят конечные размеры обрабатываемых деталей, подвергают периодической проверке и контролю точности. Периодичность проверок следует устанавливать в соответствии с рекомендациями, приведенными в табл. П30.

5.3. Методика расчета приспособления на точность

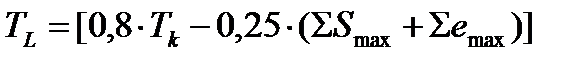

На точность обработки влияет ряд технологических факторов, вызывающих общую погрешность обработки εо, которая не должна превышать допуска T выполняемого размера

. (5.15)

. (5.15)

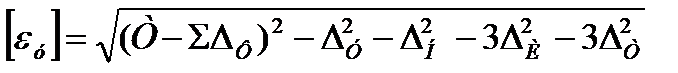

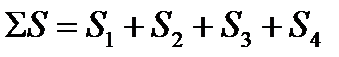

Величина допуска на выполняемый при обработке детали размер определяется по формуле

, (5.16)

, (5.16)

где Δу – погрешность из-за упругих деформаций в технологической системе «станок – приспособление – инструмент - деталь», под действием сил резания; ΔН – погрешность настройки технологической системы на заданный размер; εу – погрешность установки заготовки в приспособление; ΔИ – погрешность от размерного износа инструмента; Δ Т – погрешность обработки, вызываемая тепловыми деформациями технологической системы; ΣΔФ – суммарная погрешность формы обрабатываемой поверхности, обусловленная геометрическими погрешностями станка и деформацией заготовки.

Из уравнения (5.16) можно определить величину погрешности установки εу, принимая ее за допустимую погрешность установки заготовки в приспособлении [εу]

. (5.17)

. (5.17)

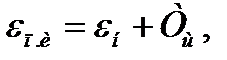

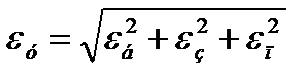

С другой стороны, погрешность установки заготовки определяется известным выражением как суммарное поле рассеяния случайных величин

, (5.18)

, (5.18)

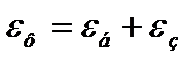

где εб – погрешность базирования заготовки в приспособлении; εз – погрешность закрепления заготовки, возникающая в результате действия сил закрепления; εп – погрешность положения заготовки, зависящая от приспособления.

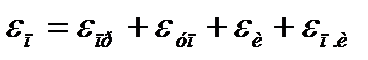

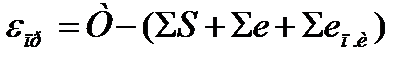

Величина εп определяется по формуле

, (5.19)

, (5.19)

где ε пр – погрешность изготовления приспособления по выбранному параметру, зависящая от погрешностей изготовления и сборки установочных и других элементов приспособления; ε уп. – погрешность установки приспособления на станке; εи – погрешность положения заготовки, возникающая в результате изнашивания установочных элементов приспособления; εп.и. – погрешность от перекоса инструмента в элементах (устройствах) для направления и определения его положения или траектории.

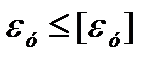

Для принятой схемы установки заготовки в приспособление должно выполняться условие

(5.20)

(5.20)

Если данное условие не выполняется, то необходимо изменить построение операции или схему установки заготовки в приспособление.

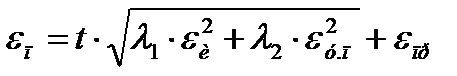

Значение ε п изменяется в зависимости от условий и типа производства, а также от особенностей конструкции приспособления. При использовании приспособления в мелкосерийном и серийном производствах

, (5.21)

, (5.21)

где t – коэффициент, определяющий долю возможного брака, в % (рекомендуется принимать t = 3, так как, при этом значении t доля брака составляет 0,27 %); λ1, λ2 – коэффициенты, зависящие от кривой распределения соответствующих погрешностей (для кривой равной вероятности λ1= 1/3, для кривой нормального распределения λ2 = 1/9).

Величина εпр в данном случае является систематической постоянной погрешностью, которая может быть компенсирована настройкой станка. Для указанных значений t, λ1, λ2 уравнение (1.36) принимает вид

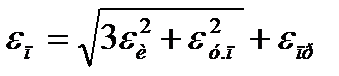

(5.22)

(5.22)

В массовом и крупносерийном производствах при использовании одноместных приспособлений εп=εи так как операции строго закреплены за рабочими местами и указанные погрешности компенсируются настройкой технологической системы «станок – приспособление – инструмент – деталь».

Для многоместных приспособлений

. (5.23)

. (5.23)

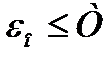

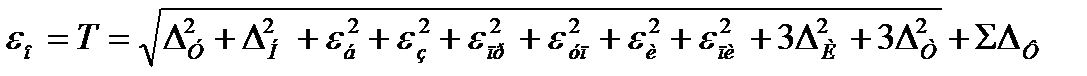

Таким образом, общая погрешность обработки, приравненная допуску выполняемого размера, определяется выражением

. (5.24)

. (5.24)

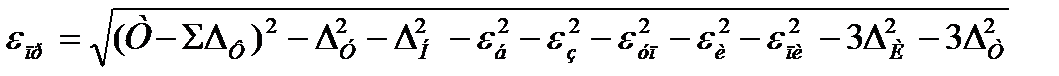

Из уравнения (5.24) находим величину погрешности изготовления приспособления

. (5.25)

. (5.25)

В связи со сложностью определения ряда величин, входящих в выражение (5.25), погрешность изготовления приспособления можно рассчитывать по упрощенному выражению [20, 23]

, (5.26)

, (5.26)

где кт – коэффициент, учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения (кт=1,0...1,2); кт1 – коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках (кт1 = 0,80...0,85); кт2 – коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими от приспособления (кт2 = 0,6...0,8, большее значение коэффициента принимается при меньшем количестве значимых величин, зависящих от приспособления); ωт.с. – средняя экономическая точность обработки, принимаемая по таблицам допустимых погрешностей для данного метода обработки (табл. П1-П16) [20, 23].

По данным [20] коэффициент кm2 = 0,5 для размеров 8 квалитета точности и грубее; кm2 = 0,7 для размеров 7 квалитета точности и точнее.

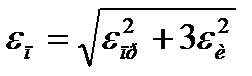

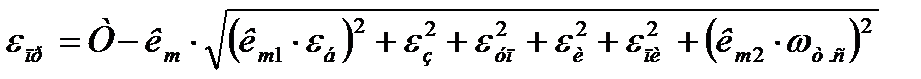

С учетом упрощений уравнение (5.17) принимает вид

. (5.27)

. (5.27)

Погрешности (ε б , εз,ε и ,ε п.и. ), зависящие от конструкции приспособления, рассчитываются в каждом конкретном случае по принятым схемам базирования, закрепления и обработки. Рассчитанное значение ε пр указывается на чертеже общего вида приспособления в качестве допуска расположения поверхностей или размера между поверхностями приспособления, контактирующими соответственно с заготовкой и станком, или записывается в технические требования на изготовление и эксплуатацию проектируемого приспособления.

Вычитаемые из допуска составляющие общей погрешности обработки можно суммировать и арифметически (см. формулу 5.26). Тогда к т = 1 и значение полученной погрешности приспособления εпр уменьшается. Такой подход к расчету можно рекомендовать применительно кпрецизионным приспособлениям.

Расчет на точность кондукторов (рис. 5.5)можно выполнять также поформуле (5.26). В этом случае погрешность ε пр будет являться допуском межцентрового расстояния между его кондукторными втулками. Величина εпр является половиной допуска расстояния между осями кондукторных втулок или базовой плоскостью приспособления и осью кондукторной втулки.

| L±εср |

| L±Т |

| S1 |

| S2 |

| S3 |

| S4 |

Рис. 5.5. Схема к расчету кондуктора на точность

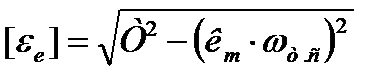

Величину ε пр можно определить при условии, что середины полей допусков межцентровых расстояний в деталях и кондукторной плите совпадают, тогда формула принимает вид

, (5.28)

, (5.28)

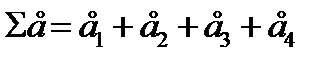

где Т – односторонний допуск расстояния между осями отверстий в заготовке; ΣS – cумма максимальных односторонних радиальных зазоров;

Σ e – сумма эксцентриситетов втулок; Σ eп.и. – сумма погрешностей от перекосов инструментов, определяемых по формулам (5.6) – (5.8).

, (5.29)

, (5.29)

где S1 и S2 – максимальные радиальные зазоры соответственно между сменными и постоянными втулками; S3 и S4 – максимальные зазоры соответственно между втулками и инструментом.

, (5.30)

, (5.30)

где е1 и е2 - допуски соосности сменных втулок; е3 и е4 - допуски соосности постоянных втулок. Обычно е1= е 2= е 3= е4 = 0,005 мм.

При определении допуска расстояния между базовой плоскостью и осью кондукторной втулки величины s2 , s4, e2, e4 принимаются равными нулю.

Одним из последних этапов расчета приспособления на точность является этап разбивки допуска изготовления приспособления в сборе на допуски размеров деталей, являющихся составляющими звеньями сборочной размерной цепи приспособления. И в заключении составляются технические требования сборочного чертежа спроектированного приспособления.

5.4 Определение требуемой точности изготовления

приспособления

Расчет приспособления на точность рекомендуется выполнять в следующей последовательности:

- выбрать расчетные параметры и величины допусков;

- разработать расчетную схему установки заготовки в приспособлении, обеспечивающую наименьшую погрешность базирования и закрепления;

- определить фактическую погрешность установки по принятой расчетной схеме в виде:

- определить допустимую погрешность установки по формуле (5.27) и проверить выполнение условия (5.20). Если оно не выполняется, необходимо изменить схему базирования, установки или метод обработки;

- определить расчетные факторы, входящие в формулу (5.26), и искомую погрешность изготовления (точность в сборе) приспособления по выбранным параметрам;

- по полученному значению погрешности изготовления приспособления, принимаемой за замыкающее звено размерной цепи, определить допуски составляющих звеньев - деталей приспособления, входящих в эту размерную цепь;

- составить технические требования к сборочному чертежу приспособления и нанести их на чертеж.

Пример расчета приспособления на точность.

Заготовка(рис.5.6) обрабатывается в приспособлении на горизонтально-фрезерном станке. Обработка ведется набором фрез на настроенном станке способом автоматического получения заданных размеров. Заготовка 3 устанавливается плоскостями Г и Б на опорные пластины 2 и 4, размещенные на корпусе 1 приспособления. Ориентация приспособления на столе станка относительно Т- образных пазов осуществляется посредством направляющих шпонок 5.

| А |

| Вид А |

| 20-0,14 |

| γ1 |

| γ2 |

| γΔ |

| 12+0,035 |

| 12+0,035 |

| 10+0,03 |

| 8-0,2 |

| β2 |

| β1 |

| β3 |

| β4 |

| 18+0,05 |

| Д |

| В |

| А |

| Б |

| Ж |

| Г |

| а |

| b |

| 10+0,03 |

| 8-0,2 |

| 26 |

| Г |

| 18+0,05 |

| М |

| И |

| Л |

| Б |

| Н |

.

Рис. 5.6. Схема к расчету точности фрезерного приспособления

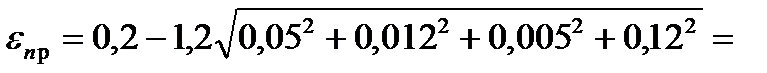

При фрезеровании набором фрез размеры 10+0.03 мм и 18+0.05 мм обеспечиваются размерами и настройкой инструментов, а размеры 20-0.14 мм и 8-0.2мм– за счет установки их в приспособление.

На первом этапе необходимо выбрать и обосновать параметры для расчета приспособления на точность при выполнении размеров

20-0.14 мм и 8-0.2 мм. Для обеспечения параллельности обрабатываемых плоскостей Л, Н и боковой плоскости И относительно базовых плоскостей Б и Г заготовки в пределах заданных допусков размеров в качестве расчетных параметров следует принять:

отклонение от параллельности рабочей (установочной) плоскости Б опорных пластин 2 относительно установочной поверхности А корпуса приспособления;

отклонение от параллельности боковой установочной плоскости Г опорной пластины 4 относительно боковой поверхности В направляющих шпонок 5 приспособления.

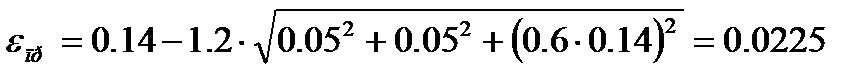

После обоснования и выбора параметров необходимо рассчитать точность приспособления по формуле (5.26). Порядок расчета точности приспособления по размерам 20-0.14 мм и 8-0.2 мм приведен в табл. 5.1 – 5.2.

Таблица 5.1

Расчет точности изготовления приспособления из условия

обеспечения размера заготовки 20 -0.14 мм

| Погрешность | Расчет точности |

| Базирования | εб = 0, так как номинально нет отклонения фактически достигнутого положения заготовки от требуемого |

| Закрепления | εз = 0,05 (по табл. П20) для закрепления в приспособлении с винтовым зажимом заготовки со шлифованной поверхностью Б с поперечными размерами 26...35 мм |

| Установки фактическая | εу.фак = 0,05 мм |

| Установки допустимая по формуле (5.27) | εу.доп. = 0,012 мм |

| Проверка условия (5.15) | Выполняется |

| Установки приспособления на станке | εу.п = 0, так как осуществляется надежный контакт установочной плоскости приспособления с плоскостью стола станка |

| Перекоса (смещения) инструмента по формуле (5.9) | εп.и = 0, так как в приспособлении отсутствуют направляющие элементы |

| Износа установочных элементов приспособления | На основании уравнения (5.3) и данных табл.П25-П26 имеем при числе установок в год N=5000 с учетом условий обработки (опорные пластины из стали У8А, базовая поверхность заготовки шлифованная) Uи =0,038·0,97·1·0,94·2,85/100 = 0,005 мм |

| Экономическая точность обработки | Для принятых условий обработки (стальная заготовка, фрезерование чистовое) по табл.П3 экономическая точность обработки соответствует 11-му квалитету или ωт.с. = 0,14 мм |

| Допустимая изготовления приспособления по формуле (5.27) | Имеем: Т= 0,14 мм; кт=1,2; кт2 = 0,6

мм мм

|

В технические требования на изготовление приспособления необходимо внести требование о допустимом отклонении от параллельности поверхности Б установочных элементов 2 относительно установочной базы А корпуса 1 не более 0,06 мм на длине 100 мм.

Таблица 5.2

Расчет точности приспособления из условия обеспечения

размера 8 -0.2 мм

| Погрешность | Расчет точности |

| Базирования | εб=0,так как технологическая и измерительная базы совпадают |

| Закрепления | εз=0,05 мм из табл.П20 |

| Установки фактическая | εу.фак = 0,05 мм |

| Установки допустимая по формуле (5.27) | εу.доп.= 0,16 мм |

| Проверка условия (5.15) | Выполняется |

| Установки приспособления на станке | По формуле (5.2) имеем: L=105 мм l=35 мм, Smax=0,035 мм для посадки 14 H7/g6; тогда εу.п. = 0,0117 мм |

| Перекоса (смещения) инструмента по формуле (5.9) | εп.и. =0, так как нет направляющих элементов |

| Износа установочных элементов приспособления | Uи=0,005 мм как в предыдущем примере (табл. 5.1) |

| Экономическая точность обработки | Для фрезерования паза дисковой фрезой по табл.П6 экономическая точность обработки соответствует 13-му квалитету иωт.с. = 0,2 мм |

| Допустимая изготовления приспособления по формуле (5.27) | Имеем: Т=0,2 мм; кт = 1,2; кт2 = 0,6.

= 0,04325 мм

= 0,04325 мм

|

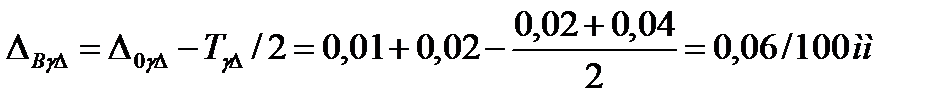

Таким образом, отклонение от параллельности поверхностей Г и В приспособления в сборе должно быть в пределах0,043 мм на длине35 мм. В технических требованиях на изготовление приспособления целесообразно привести отклонение от параллельности к длине 100 мм, тогда допуск параллельности составит 0,12 /100 мм. Допуски составляющих звеньев определяются решением размерной цепи с учетом выбранного метода достижения точности.

5.5. Распределение допусков на изготовление

приспособления

Необходимость данного расчёта возникает в случае разработки рабочего проекта приспособления и рабочих чертежей его деталей. Выполнение этого этапа обеспечивается решением прямой задачи расчета размерной цепи. При этом за замыкающее звено размерной цепи принимается найденная по изложенной методике погрешность приспособления, являющаяся допуском изготовления приспособления. Расчетом определяются номинальные размеры, допуски, координаты середин полей допусков и предельные отклонения всех составляющих размерную цепь звеньев. В случае невозможности или экономической нецелесообразности обеспечения полученного расчетом допуска размера приспособления, путем изготовления с соответствующей точностью обработки и сборки его деталей необходимо внести в текст технических требований сборочного чертежа пункт об обеспечении точности приспособления обработкой его в сборе. Определим допуски составляющих звеньев приспособления попримеру (рис. 5.6).

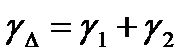

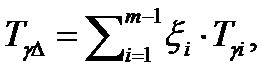

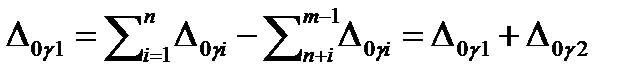

По полученному допуску параллельности поверхности А относительно поверхности Б приспособления в сборе следует определить допуски составляющих звеньев размерной цепи, т.е. корпуса 1 и опорных пластин 2 по размерам соответственно "а" и "b" (см.рис.5.6). Они определяются решением прямой задачи при расчете размерной цепи. Так как допуски отклонений от параллельности поверхностей задаются линейными величинами, отнесенными к соответствующей длине, расчет можно вести по методике и формулам для расчета линейных размерных цепей при условии, что повороты одних плоскостей деталей приспособления относительно других направлены в одну сторону. Замыкающим звеном размерной цепи является отклонение от параллельности. Из расчета точности изготовления приспособления следует, что минимальное отклонение от параллельности равно 0, а максимальное отклонение составляет0,06/100 мм. Отсюда поле допуска параллельности  и координата середины поля допуска

и координата середины поля допуска  соответственно

соответственно

= 0,06 - 0 = 0,06/100 мм,

= 0,06 - 0 = 0,06/100 мм,  = 0,06/2 =0,03/100 мм.

= 0,06/2 =0,03/100 мм.

Уравнение размерной цепи, определяющей отклонения (см. рис.5.6)

(5. 31)

(5. 31)

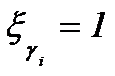

Решим задачу методом полной взаимозаменяемости, при этом должно соблюдаться условие

( 5.32 )

( 5.32 )

где  - передаточное отношение для плоской размерной цепи.

- передаточное отношение для плоской размерной цепи.

По табл.П13 экономической точности обработки назначаются допуски составляющих звеньев

,

,

Принимается координата середины поля допуска первого звена:  = 0,01/100 мм, а координата середины поля допуска второго звена определяется из уравнения

= 0,01/100 мм, а координата середины поля допуска второго звена определяется из уравнения

(5.33)

(5.33)

Отсюда Δ0γ2 = 0,03 – 0,01 = 0,02/100. Правильность назначения допусков можно проверить, вычислив предельные отклонения замыкающего звена и сравнив полученный результат с условиями задачи.

Сопоставление с условиями задачи показывает, что допуски звеньев выбраны правильно (Tγ1= 0,02/100 мм; Tγ2 = 0,04/100 мм).

5.6. Разработка технических требований к

спроектированному приспособлению

Разработка технических требований на изготовление, сборку и условия эксплуатации приспособлений является трудным и ответственным моментом в работе конструктора оснастки и поэтому требует отдельного, более подробного, рассмотрения. Это связано с тем, что данный этап разработки приспособления отражает и завершает результаты расчетной части проектирования, а также определяющим образом влияет на всю гамму эксплуатационных показателей разрабатываемого приспособления.

Чтобы приспособление могло быть изготовлено с достаточной точностью и обеспечивало надежное выполнение предусмотренных функций, его конструктор должен уметь выделить и конкретизировать комплекс технических требований, которые можно условно подразделить на следующие основные группы:точностные требования, технические, технологические, эргономические, эстетические, прочие.

Остановимся подробнее на группеточностных требований. Как было показано, исходными данными для разработки точностных технических требований являются требуемые показатели точности обработки (сборки, контроля) заготовки (детали, изделия) на данной операции, устанавливаемые рабочим чертежом или эскизом обработки. Особое внимание при этом уделяется выбранному расчетному параметру точности приспособления. Поскольку точность выполнения размеров при обработке заготовок в приспособлениях зачастую зависит от точности рабочего инструмента, степени его износа, настройки элементов технологической системы «станок – приспособление – инструмент – деталь», при этом возникающая погрешность размеров в большинстве случаев может быть компенсирована подналадкой, а точность формы обрабатываемых поверхностей заготовки в основном определяется видом и режимами обработки, виброустойчивостью установленной в приспособлении заготовки, инструмента и несущих их элементов технологической системы, которая зависит от их жесткости, жесткости стыков и ряда других факторов, то от точности приспособления определяющим образом будет зависеть лишь точность расположения обрабатываемых поверхностей заготовки, установленной в этом приспособлении. Кроме того, на точность установки заготовки в приспособлении и приспособления на станке будут оказывать влияние отклонения формы поверхностей, образующих конструкторские базы приспособления.

Поэтому из общего набора точностных требованийнаибольшее значение имеют требования точности относительного положения и формы поверхностей, образующих комплекты конструкторских (основных и вспомогательных) баз и точность расположения относительно них рабочих поверхностей для направления, установки и настройки рабочего инструмента.

У приспособления комплектами конструкторских баз [ГОСТ 21495-76] являются основные базы, которыми приспособление устанавливается на технологическом оборудовании, например, на несущем элементе (столе, шпинделе) технологической системы; а вспомогательные базы служат для базирования объектов установки (обрабатываемой, контролируемой, собираемой заготовки или детали), рабочего или измерительного инструмента, а также присоединяемых деталей, составляющих конструкцию приспособления. Отдельные виды приспособлений могут иметь несколько комплектов конструкторских основных баз, например, кантующийся кондуктор. Если приспособление многоместное, то комплектов конструкторских вспомогательных баз, соответственно, будет также несколько. Рабочие функциональные поверхности приспособления, предназначенные для направления, установки или настройки рабочего или мерительного инструмента, также можно считать вспомогательными конструкторскими базами приспособления, так как они служат для определения положения условно присоединяемых к приспособлению инструментов. Но этот комплект вспомогательных баз чаще всего бывает неполным, поскольку предполагает наличие рабочего движения инструмента вместо фиксации соответствующей степени свободы.

Численные значения допусков на точность взаимного расположения базирующих элементов приспособления и допусков формы их поверхностей, как было показано ранее, являются функцией соответствующего допуска на изготовление детали и составляют только его часть [21,22].

К моменту разработки технических требований конструктор уже располагает достаточной информацией, позволяющей ему определить все составляющие погрешности установки заготовки в приспособлении, включающие погрешности базирования, закрепления заготовки, допустимые погрешности изготовления, сборки, износа, индексации (позиционирования) приспособления, погрешность его установки на станке, дополнительные погрешности, вносимые возможным перекосом инструмента и т.д.

В некоторых случаях для нахождения допускаемых погрешностей можно пользоваться эмпирическими зависимостями или провести размерный анализ (см. разд. 5.5).

Величины допустимых погрешностей, полученные расчетным путем, берутся за основу при назначении допусков на изготовление и сборку приспособления. При назначении допускаемых предельных отклонений необходимо иметь в виду и учитывать нормы точности, достигаемые на металлорежущих станках инструментального производства и на сборочных операциях.

При определении допусков на точность положения рабочих поверхностей установов, кондукторных и направляющих втулок возникают некоторые трудности, поскольку у большинства станков отсутствуют механизмы регулировки относительного углового положения стола и режущего инструмента. В связи с этим возникает противоречие между требованиями на положение режущего инструмента относительно приспособления и устанавливаемой в нем заготовки.

Рассмотрим в качестве примера приспособление, содержащее кондукторную втулку. Для точности положения обрабатываемой поверхности заготовки расположение кондукторной втулки должно быть задано относительно технологических баз заготовки. С другой стороны, чтобы режущий инструмент из-за угловой погрешности положения оси шпинделя станка относительно рабочей поверхности стола, по которой базируется приспособление, не заклинило в кондукторной втулке, требуется обеспечить точное положение направляющей поверхности кондукторной втулки относительно основных конструкторских баз приспособления. Можно задавать положение кондукторной втулки относительно вспомогательных баз приспособления, поверхностями которых устанавливается заготовка, режущий инструмент крепить на шпинделе станка шарнирно таким образом, чтобы он имел возможность самоустанавливаться по рабочему отверстию кондукторной втулки.

В тех случаях, когда нет или не предполагается шарнирного крепление инструмента, направляющие элементы необходимо обязательно координировать относительно конструкторских основных баз приспособления.

При определении допусков на относительное положение поверхностей, образующих комплект баз, существует определенный порядок. Сначала определяют базу, лишающую большего числа степеней свободы, например, установочную, относительно нее задают направляющую базу, затем относительно этих двух баз задается положение поверхности, лишающей базируемый объект оставшейся одной степени свободы, и т.п. Аналогично определяют положение вспомогательных баз относительно основных.

Найденные и определенные виды и величины отклонений на размеры, форму и взаимное расположение базовых и рабочих поверхностей приспособления должны быть отражены, согласно требованиямЕСКД, непосредственно на чертеже приспособления условными обозначениями по ГОСТ 2.308-79, либо записаны, как пункт технических требований в виде текста в правой части чертежа над угловым конструкторским штампом не ниже 20 мм над ним. Применение условных обозначений более предпочтительн.При условном обозначении предельные отклонения формы и расположения поверхностей указывают в прямоугольной рамке. При этом если предельное отклонение или база относятся к оси или центру, т.е. имеют скрытый характер проявления (ГОСТ 21495-76), то соединительная (указательная) линия должна быть продолжением соответствующейразмерной линии данного элемента приспособления. Если же отклонение или база относится к поверхности, то соединительная или указательная линия не должна совпадать с размерной.

В группу техническихусловий и характеристик выделяются требования, конкретизирующие условия эксплуатации и испытания, включающие величины их размерности (в системе СИ), а также отклонения таких параметров, как давление рабочей среды, сила закрепления, момент завинчивания, масса, допускаемый дисбаланс, методы его уменьшения, величины предельных линейных и угловых рабочих перемещений и поворотов подвижных частей, допускаемые утечки, условия работы, вид и характер смазки и т.п. Технические условия записываются текстом по пунктам в правой части чертежа над угловым конструкторским штампом. Технические характеристики могут быть выделены из технических требований и записаны перед (над) ними на поле чертежа приспособления .

Технологические требования включают описания особых условий изготовления, сборки контроля, наладки (настройки), условия регулирования и отладки, методы проверки установки приспособления на технологическом оборудовании, а также условия ремонта приспособления (например: обработать в сборе, шлифовать опоры совместно, условия заполнения приспособления гидропластом и т.д.). Совокупность этих требований должна обеспечивать работоспособность, надежность, ремонтопригодность, технологичность приспособления. Технологические требования записываются аналогично техническим вслед за ними.

Эргономические требования должны учитывать особенности строения и физические возможности человека при обслуживании и эксплуатации приспособления. Проектировщик приспособлений в процессе конструирования должен знать и использовать сведения по эргономике и антропометрии. Эргономические требования оговаривают максимально допустимые усилия при ручном повороте (или перемещении) исполнительных элементов (рычагов, маховиков) приспособлений, а также удобное положение органов управления (кранов, переключателей). Эти требования имеются в справочной литературе [1,23].

Эстетические требования конкретизируют вопросы, связанные с обеспечением должного внешнего вида приспособления, например, вид покрытия, покраски приспособления, цвет отдельных его частей, наличие и вид декоративных элементов и т.д.

Прочие технические требования на приспособления могут содержать требования по виду, содержанию и месту выполнения маркировок (шифра, предприятия-изготовителя, даты выпуска ) приспособления, требования по консервации, упаковке и условия транспортировки, вид тары и другие необходимые сведения, не отраженные ранее в других технических требованиях.

5.7 Требования эксплуатации станочных приспособлений

Безопасность эксплуатации станочных приспособлений регламентируется стандартами, устанавливающими требования к органам управления приспособлений, к средствам защиты от поражения электрическим током, стружки, к ограждениям и т.д. Общие требования, распространяющиеся на все виды станочных приспособлений, регламенируются ГОСТ 12.2.029-88.

К общим требованиям безопасной работы станочных приспособлений относятся следующие:

поверхности наружных элементов приспособлений не должны иметь острых углов и

| <== предыдущая страница | | | следующая страница ==> |

| Для зажимных устройств приспособлений | | | Кафедра ТМС |

Дата добавления: 2014-10-14; просмотров: 1347; Нарушение авторских прав

Мы поможем в написании ваших работ!