Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Изменение свойств стали при закалке на мартенсит

Наблюдается существенное упрочнение, что является результатом действия нескольких механизмов:

1. Важная роль в упрочнении принадлежит углероду.

2. Мартенсит, полученный в результате сдвиговой перестройки решётки, характеризуется повышенной плотностью дефектов кристаллического строения, т.е. двойниковые прослойки и дислокации. Плотность дислокаций в мартенсите достигает максимального значения  , т.е. как при холодной деформации. Границы двойников и сплетение дислокаций служат препятствием для скольжения дислокаций, что и упрочняет мартенсит.

, т.е. как при холодной деформации. Границы двойников и сплетение дислокаций служат препятствием для скольжения дислокаций, что и упрочняет мартенсит.

3. Фазовый наклёп, возникающий при мартенситном превращении, и вносит свой вклад в упрочнение.

Способность стали к повышению твёрдости при закалке называется закаливаемостью, которая характеризуется максимальной твёрдостью, которая может быть получена при закалке данной марки стали. Твёрдость, например, стали 20 – 30 HRC, стали У10 – 60-62 HRC. Углеродистые стали с содержанием углерода до 0,3% относятся к группе незакаливающихся сталей, больше 0,3% - к закаливающимся.

Вывод: сильное упрочнение сталей при закалке на мартенсит обусловлено образованием пересыщенного α-твёрдого раствора углерода, появлением большого числа дислокаций и двойниковых прослоек, образованием на дислокациях атмосфер из атомов углерода, выделением из α-раствора дисперсных частиц карбида.

22. Способы закалки. Дефекты закалки

Способы закалки

Способы закалки

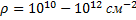

При закалке возникает высокий уровень напряжения, который связан с протеканием фазового превращения, а так же за счёт термических напряжений, которые связаны с условиями охлаждения. В некоторых случаях этот высокий уровень напряжений может приводить к деформации детали, изменению формы детали, а так же образованию трещин. В практике термической обработки используются несколько способов закалки (охлаждения) для уменьшения величины остаточных напряжений.

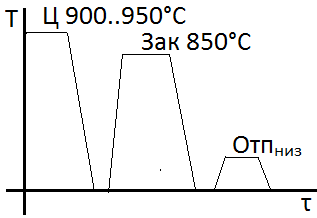

Первый способ: охлаждение в одном охладителе. Это самый простой способ закалочного охлаждения, но при этом способе могут возникать большие остаточные хрени напряжения из-за неоднородного и неодновременного превращения аустенита в мартенсит по сечению детали, а так же из-за сложной конфигурации детали. Остаточные напряжения могут уменьшаться, если скорость охлаждения понижается в интервале температур МН..МК. Например, скорость охлаждения в минеральных маслах в интервале этих температур меньше чем в воде.

Второй способ: закалка в двух средах. Например, через воду в масло. После нагрева под закалку деталь погружается в воду и находится в воде для преодоления минимальной устойчивости аустенита, а затем переносится в более мягкий охладитель – минеральное масло. Мартенситное превращение происходит в условиях более медленного охлаждения. Такой способ применяют для углеродистых инструментальных сталей.

Третий способ: ступенчатая закалка. При данной закалке деталь нагревается до температуры закалки, а затем деталь переносят в жидкую среду, имеющую температуру на 50°..100°С выше МН данной стали, выдерживают некоторое время до выравнивая температуры по сечению, а затем охлаждают на воздухе. В качестве жидкой среды используют расплавы селитр. Получение мартенсита при этом способе охлаждения возможно для сталей с большой устойчивостью переохлаждённого аустенита (легированные стали). При ступенчатой закалке возможна правка деталей, которая осуществляется до начала мартенситного превращения в аустенитном состоянии.

Четвёртый способ: изотермическая закалка. В некотором случае невозможно получить достаточно высокие показатели прочности и пластичности при закалке на мартенсит с последующим отпуском. Тогда применяется изотермическая закалка для получения структуры нижний бейнит. Температура распада аустенита на 50°-100° выше температуры мартенситного превращения, и выдержка при температуре для полного распада аустенита в бейнит. Далее идёт охлаждение на воздухе. В некоторых случаях изотермическая выдержка выбирается при более высокой температуре (500° - 550°С) для получения сорбитной структуры из аустенита.

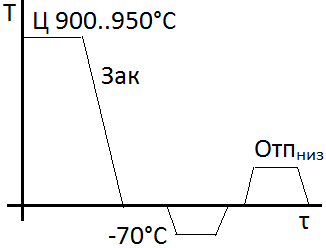

Ещё один вид закалки: обработка холодом. Проводится для сталей, имеющих отрицательную температуру конца мартенситного превращения (МК < 0). Такие стали и детали из них переносятся после конца охлаждения в холодильные камеры, и охлаждаются до температур ~ -70°C. В результате такого охлаждения происходит переход аустенита в мартенсит во всём интервале температур МН..МК. После обработки холодом остаточного аустенита может быть 1-2%. Обработке холодом подвергают измерительные инструменты, детали подшипников качения, цементованные стали из легированной стали.

Дефекты закалки

Дефекты закалки

При нарушении температуры нагрева под закалку может происходить недогрев и перегрев.

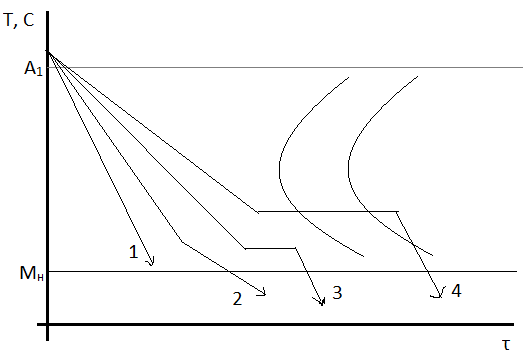

Дефекты доэвтектоидной стали. Нагрев до точки 3. В точке 1 – Ф + П. В точке 2 –  . Т.о. при недогреве снижаются прочностные и пластические свойства. В точке 3 –

. Т.о. при недогреве снижаются прочностные и пластические свойства. В точке 3 –  . В точке 4 –

. В точке 4 –  и получается очень большое аустенитное зерно, при охлаждении получеам крупноигольчатый грубопластинчатый мартенсит. Перегрев ведёт к понижению пластичной вязкости.

и получается очень большое аустенитное зерно, при охлаждении получеам крупноигольчатый грубопластинчатый мартенсит. Перегрев ведёт к понижению пластичной вязкости.

Дефекты для заэвтектоидной стали. В точке 1:  . Температура - 750°-780°С. При охлаждении – мартенсит и цементит вторичный. Сталь обладает высокой твёрдостью. В точке 2:

. Температура - 750°-780°С. При охлаждении – мартенсит и цементит вторичный. Сталь обладает высокой твёрдостью. В точке 2:  . Твёрдость при этом снижается из-за остаточного аустенита. Это раз. И всё-таки высокая температура нагрева приводит к присутствию крупноигольчатого мартенсита. Если скорость охлаждения будет ниже Vкрит, то мы не получим мартенсита. Если будет очень высокая скорость охлаждения, то возможно образование трещин.

. Твёрдость при этом снижается из-за остаточного аустенита. Это раз. И всё-таки высокая температура нагрева приводит к присутствию крупноигольчатого мартенсита. Если скорость охлаждения будет ниже Vкрит, то мы не получим мартенсита. Если будет очень высокая скорость охлаждения, то возможно образование трещин.

23. Бейнитное превращение. Механические свойства стали с бейнитной структурой.

Бейнитное превращение

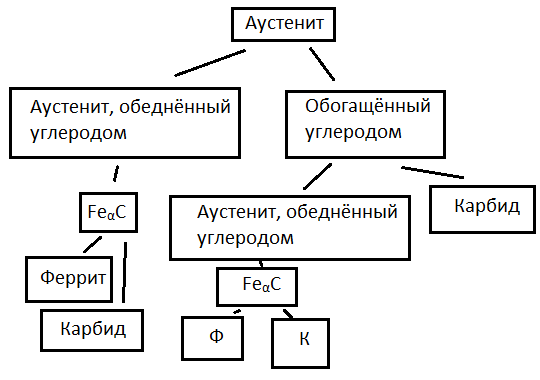

Бейнитное превращение происходит по мартенситному механизму превращения: аустенит превращается в феррит. Этому превращению предшествует перераспределение углерода в аустените, что приводит к образованию в нём объёмов, обогащённых и обеднённых углеродом.

Бейнитное превращение происходит по мартенситному механизму превращения: аустенит превращается в феррит. Этому превращению предшествует перераспределение углерода в аустените, что приводит к образованию в нём объёмов, обогащённых и обеднённых углеродом.

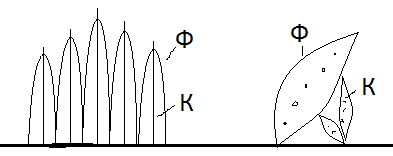

Участки аустенита с низким содержанием углерода, у которых начало мартенситного превращения ММ лежит в области температур промежуточного превращения, претерпевают γ-α превращение по мартенситному механизму. В объёмах аустенита, обогащенного углеродом, в процессе изотермической выдержки могут выделяться частицы карбидов (из-за высокого пресыщения). Это, в свою очередь, приводит к обеднению этих участков аустенита углерода, и так же протекания в них превращения по мартенситному механизму. Механизм образования α фазы феррита и обуславливает игольчатую структуру – нижний бейнит. Так же, как мартенситное, бейнитное превращение не идёт до конца (аустенит, не распавшийся, будет сохраняться в виде остаточного аустенита). По структуре различают верхний бейнит – получается при распаде аустенита в интервале 550° - 350°. Его так же называют перестый бейнит.

Участки аустенита с низким содержанием углерода, у которых начало мартенситного превращения ММ лежит в области температур промежуточного превращения, претерпевают γ-α превращение по мартенситному механизму. В объёмах аустенита, обогащенного углеродом, в процессе изотермической выдержки могут выделяться частицы карбидов (из-за высокого пресыщения). Это, в свою очередь, приводит к обеднению этих участков аустенита углерода, и так же протекания в них превращения по мартенситному механизму. Механизм образования α фазы феррита и обуславливает игольчатую структуру – нижний бейнит. Так же, как мартенситное, бейнитное превращение не идёт до конца (аустенит, не распавшийся, будет сохраняться в виде остаточного аустенита). По структуре различают верхний бейнит – получается при распаде аустенита в интервале 550° - 350°. Его так же называют перестый бейнит.

Нижний бейнит образуется в интервале температур 350 - 250°, имеет игольчатое, пластинчатое, или мартенсито подобное строение. Карбиды в нижнем бейните распологаются в пластинах α-феррита в виде дисперсных включений.

Нижний бейнит образуется в интервале температур 350 - 250°, имеет игольчатое, пластинчатое, или мартенсито подобное строение. Карбиды в нижнем бейните распологаются в пластинах α-феррита в виде дисперсных включений.

Механические свойства стали с бейнитной структурой

Механические свойства стали с бейнитной структурой

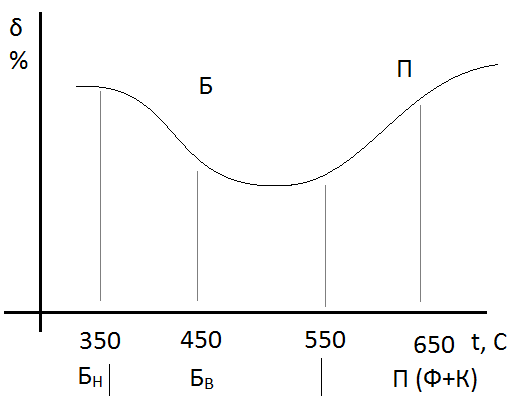

Рассмотрим на графике зависимость.

Пластичность при переходе из перлитной области в бейнитную падает, а затем начинает возрастать при дальнейшем снижении температуры. Это связана с тем, что у верхнего бейнита частицы карбидной фазы расположены в основном по границе ферритных кристаллов в виде тонких прослоек.

В нижнем бейните частица карбида находятся внутри α-фазы в виде мелких включений (дисперсность повышает таким образом пластичность). Бейнит прочнее перлита, его прочность растёт с понижением температуры изотермического превращения. Повышение прочности бейнита обусловлено малым размером ферритных кристаллов, дисперсными частицами карбида, повышенной плотностью дислокаций (по сравнению с феррито-перлитной структурой, так как в момент превращения феррит несколько пересыщен углеродом и происходит искажение решётки).

24. Отпуск закаленных сталей, его параметры.

Отпуск закалённых сталей

Эту операцию проводят всегда после закалки. Его параметры: температура нагрева не превышает температуру А1 (727°С), время выдержки, скорость охлаждения. Цель отпуска:

- получить необходимую структуру и свойство для конкретной детали

- снижение уровня напряжений после закалки

После закалки основная структура состоит из мартенсита + остаточный аустенит, и обязательно изделия имеют высокий уровень остаточных напряжений. При отпуске происходят следующие изменения в структуре:

- распад мартенсита с выделением карбидов

- распад остаточного аустенита (если он есть)

- уменьшение плотности дефектов кристаллического строения твёрдого раствора и уменьшения остаточных напряжений

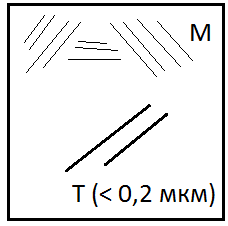

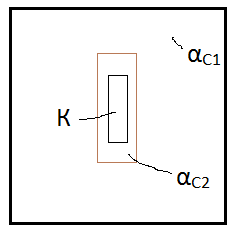

При температурах отпуска 80 - 150°С происходит образование сегрегаций (скоплений) углерода, т.е. микрообъёмов с повышенным содержанием углерода. При нагреве до 250°С происходит дальнейший распад мартенсита и из него выделяется метастабильный ε-карбид (обозначается Fe2,4C, имеет гексагональную решётку). Дисперсные частица ε-карбида когерентно связаны с решёткой мартенсита (α-твёрдого раствора). Обеднение твёрдого раствора углеродом происходит не равномерно. Сохраняются участки мартенсита (αC1), с исходным содержанием углерода,и имеются участки (микрообъёмы) с более низким содержанием углерода (αС2). Уменьшение содержания углерода в α-твёрдом растворе сопровождается уменьшением степени тетрагональностиα-фазы. Начиная с температуры 250°С до 400°С начинает происходить превращение ε-карбида в карбид Fe3C. Это сопровождается нарушением когерентной связи – карбид обособляется и имеет свою границу. В момент образования карбида Fe3Cα-фаза в этих микрообъёмах, освобождаясь от углерода, становится ферритом, и мы получаем ферритокарбидную смесь, которая называется троостит отпуска. Карбидная фаза в троостите имеет форму пластинок.

При температурах отпуска 80 - 150°С происходит образование сегрегаций (скоплений) углерода, т.е. микрообъёмов с повышенным содержанием углерода. При нагреве до 250°С происходит дальнейший распад мартенсита и из него выделяется метастабильный ε-карбид (обозначается Fe2,4C, имеет гексагональную решётку). Дисперсные частица ε-карбида когерентно связаны с решёткой мартенсита (α-твёрдого раствора). Обеднение твёрдого раствора углеродом происходит не равномерно. Сохраняются участки мартенсита (αC1), с исходным содержанием углерода,и имеются участки (микрообъёмы) с более низким содержанием углерода (αС2). Уменьшение содержания углерода в α-твёрдом растворе сопровождается уменьшением степени тетрагональностиα-фазы. Начиная с температуры 250°С до 400°С начинает происходить превращение ε-карбида в карбид Fe3C. Это сопровождается нарушением когерентной связи – карбид обособляется и имеет свою границу. В момент образования карбида Fe3Cα-фаза в этих микрообъёмах, освобождаясь от углерода, становится ферритом, и мы получаем ферритокарбидную смесь, которая называется троостит отпуска. Карбидная фаза в троостите имеет форму пластинок.

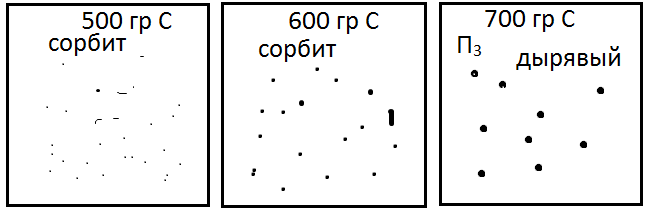

Т.е. в интервале температур 250°С - 400°С выделяется стабильный карбид Fe3C, степень тетрагональности α-решётки полностью исчезает и мы получаем двухфазную структуру Ф + Fe3C. Начиная с 400°С и выше происходит изменение структуры без изменения фазового состава. Изменяется форма и размеры карбидной фазы. Происходит коагуляция (рост) с сфероидизация карбидной фазы. При температуре 500°С - 600°С – сорбит отпуска, а при 700°С – зернистый перлит.

Т.е. в интервале температур 250°С - 400°С выделяется стабильный карбид Fe3C, степень тетрагональности α-решётки полностью исчезает и мы получаем двухфазную структуру Ф + Fe3C. Начиная с 400°С и выше происходит изменение структуры без изменения фазового состава. Изменяется форма и размеры карбидной фазы. Происходит коагуляция (рост) с сфероидизация карбидной фазы. При температуре 500°С - 600°С – сорбит отпуска, а при 700°С – зернистый перлит.

Изменение состояния α-фазы

Начиная с температуры 400°С происходит изменение в структуре α-твёрдого раствора (мартенсита):

- уменьшение плотности дислокаций

- постепенно устраняются границы между пластинами α-фазы, зёрна α-фазы (феррит) постепенно укрупняются, форма их приближается к равноосной

- по мере повышения температуры отпуска постепенно снимается фазовый наклёп, возникший при мартенситном превращении и снижается уровень остаточных напряжений (постепенно)

Превращения (распад) аустенита

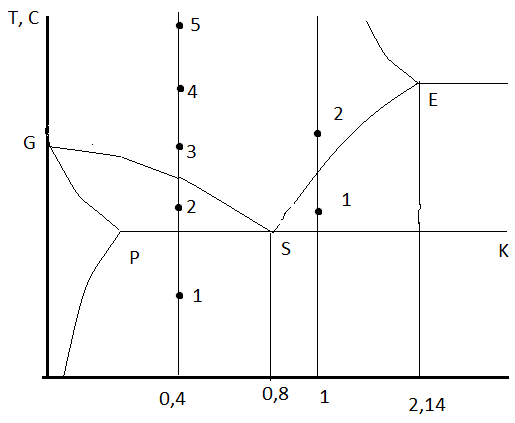

Происходит в интервале температур 200°С - 300°С:  (по бейнитному механизму)

(по бейнитному механизму)

В зависимости от температуры и назначения, отпуск разделяют на 3 вида:

- низкотемпературный отпуск (150°С - 250°С)

- среднетемпературный отпуск (350°С - 450°С)

- высокотемпературный отпуск (500°С - 650°С)

25. Структура и свойства отпущенной при разных температурах стали.

Механические свойства стали после отпуска

Механические свойства стали после отпуска

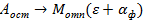

Твёрдость отпущенной стали снижается в результате нескольких процессов:

- уменьшение степени тетрогональности мартенсита

- уменьшение фазового наклёпа

- образование и укрепление карбидов

Переход остаточного аустенита в мартенсит отпуска увеличивает твёрдость.

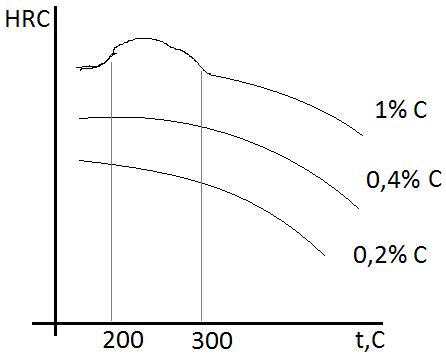

Предел прочности по мере увеличения температуры отпуска уменьшается. Пластические характеристики δи ψпосле закалки стремятся к нулю. По мере увеличения температуры отпуска и δи ψвозрастают. Их максимальные значения достигаются при температуре отпуска 500°..600°С, а далее начинают снижаться из-за укрупнения карбидной фазы.

Предел прочности по мере увеличения температуры отпуска уменьшается. Пластические характеристики δи ψпосле закалки стремятся к нулю. По мере увеличения температуры отпуска и δи ψвозрастают. Их максимальные значения достигаются при температуре отпуска 500°..600°С, а далее начинают снижаться из-за укрупнения карбидной фазы.

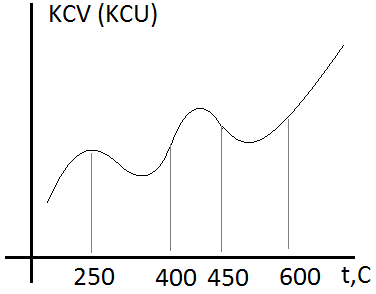

Рассмотрим изменения ударной вязкости при отпуске.

После закалки KCV (ударная вязкость) имеет низкое значение, с повышением температуры отпуска (если рассмотреть график), общая тенденция изменения KCV – возрастание. Но есть 2 температурных интервала, при которых ударная вязкость конструкционных сталей снижается. Падение KCV при отпуске называется отпускной хрупкостью. 2 интервала:

После закалки KCV (ударная вязкость) имеет низкое значение, с повышением температуры отпуска (если рассмотреть график), общая тенденция изменения KCV – возрастание. Но есть 2 температурных интервала, при которых ударная вязкость конструкционных сталей снижается. Падение KCV при отпуске называется отпускной хрупкостью. 2 интервала:

- 250..400°С – отпускная хрупкость 1-го рода (или необратимая отпускная хрупкость)

- 450..600°С – отпускная хрупкость 2-го рода (или обратимая отпускная хрупкость)

Отпускная хрупкость 1-го рода бывает у всех конструкционных сталей, связана она в основном со структурными превращениями (образование троостита). Обратимая отпускная хрупкость (2 рода) наблюдается у конструкционных сталей, легированных Cr, Ni и Mn. Это охрупчивание связано с наличием в сталях сегрегаций вредных примесей: P, Sn, Sb, As.

Уменьшить явление обратимой отпускной хрупкости можно несколькими путями:

- уменьшением содержания Р и других вредных примесей

- быстрое охлаждение после отпуска (вода) (для среднеуглеродистых легированных сталей и для деталей небольшого размера)

В процессе охлаждения не успевает произойти сегрегация вредных примесей к границам зёрен и они равномерно распределяются. Для предупреждения обратимой отпускной хрупкости в некоторых случаях в сталь вводят некоторые легированные элементы (Mo[0,3%], W[1%]). Moрастворяется в феррите и уменьшает растворимость P, в результате P не сегрегирует к границам, а равномерно распределяется по всему объёму.

В связи с требованиями по механическим свойствам, низкотемпературный отпуск применяется для изделий, которые должны высокие прочностные свойства (и твёрдость). Например, инструменты из углеродистой стали, детали – цементованные (насыщение поверхности углеродом) и закалённые. При этом отпуске частично снижаются остаточные напряжения и повышаются пластические свойства.

Среднетемпературный отпуск проводится очень редко только для деталей, которые должны иметь высокий предел упругости.

Высокотемпературный отпуск применяется для деталей, которые должны обладать высокими показателями пластичности, ударной вязкости (KCV), и так же достаточной прочностью.

Комплексная термическая обработка, которая состоит из полной закалки и высокого отпуска конструкционных сталей (с С 0,6%) называется термическим улучшением.

В некоторых случаях термическое улучшение проводится в замен нормализации.

| Ст 40 | ||

| Норм. σвH δ Ψ KCV σт (Ф + К) (пласт) | ~ < < < < | Зак + отп выс (трем и улуч) σвH δ Ψ KCV σт (Ф + К) (Зерн, свер) |

Термоулучшенное и нормализованное состояние по некоторым свойствам близки, а по некоторым – различны. После термоулучшения получаем ферритокарбидную смесь с зернистой формой карбидной фазы, за счёт этого характеристики структурно-чувствительные δ, Ψ, KCV, σт имеют более высокие значения. А при нормализации карбид получается пластинчатой формы.

26. Прокаливаемость стали. Влияние прокаливаемости на свойства стали.

Прокаливаемость стали

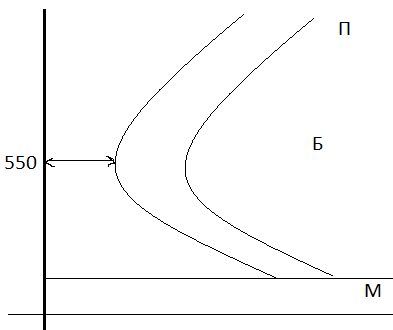

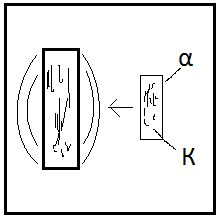

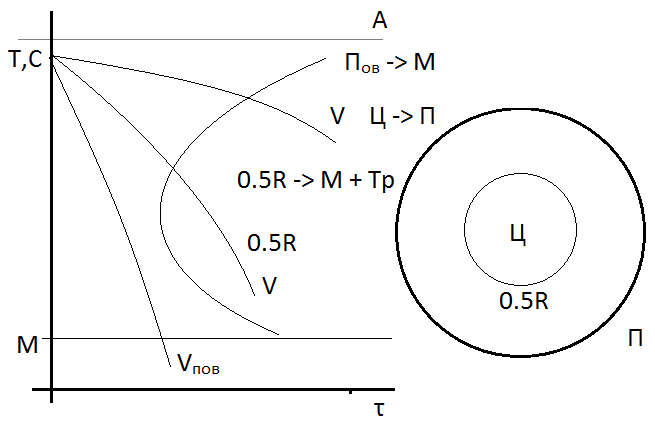

Рассмотрим деталь в разрезе

Рассмотрим деталь в разрезе

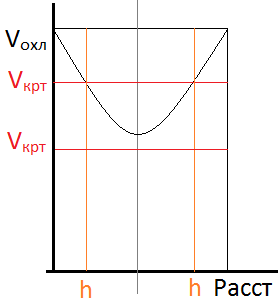

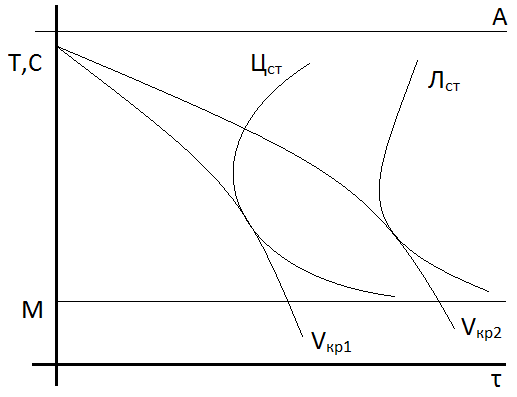

При закалке скорость охлаждения распределяется таким образом, что на поверхности она максимальная, а в центре – минимальная. Если мы проведём критическую скорость закалки, и она располагается между минимальной и максимальной скоростью по сечению, то деталь не прокаливается насквозь, и глубина распространения закалённой зоны будет равна h. Т.е. прокаливаемость – глубина распространения закалённой зоны h. Чем меньше Vкрит, тем больше глубина прокаливаемости. Если Vкрит меньше Vохл, то деталь прокаливается насквозь. Прокаливаемость, как и критическая скорость охлаждения, связана со скоростью превращения аустенита в перлит, следовательно с расположением кривой начало распада аустенита на С-диаграмме. Кривые охлаждения центра, поверхности, и сечения наложим на с-диаграмму (начало распада).

Охлаждение центра, поверхности и сечения, расположенного на половине радиуса от поверхности, отличаются по величине. На поверхности в зависимости от скорости получается мартенситная структура, в центре – перлитная, на расстоянии 0.5R–М + Т[роостит]. За глубину закалённого слоя условно принимают расстояние от поверхности до полумартенситной зоны (50% мартенсита + 50% троостита). Если с-кривые (с-диаграммы) или термокинетические кривые распологаются правее оси ординат, то устойчивость переохлаждённого аустенита больше, и, соответственно прокаливаемость увеличивается.

Охлаждение центра, поверхности и сечения, расположенного на половине радиуса от поверхности, отличаются по величине. На поверхности в зависимости от скорости получается мартенситная структура, в центре – перлитная, на расстоянии 0.5R–М + Т[роостит]. За глубину закалённого слоя условно принимают расстояние от поверхности до полумартенситной зоны (50% мартенсита + 50% троостита). Если с-кривые (с-диаграммы) или термокинетические кривые распологаются правее оси ординат, то устойчивость переохлаждённого аустенита больше, и, соответственно прокаливаемость увеличивается.

Основные факторы, влияющие на устойчивость переохлаждённого аустенита и на величину Vкрит:

Основные факторы, влияющие на устойчивость переохлаждённого аустенита и на величину Vкрит:

- состав аустенита (содержание углерода и легирующих элементов)(увеличивают устойчивость аустенита)(особенно влияют легирующие элементы – почти все, кроме Co – они сдвигают с-орбразную кривую вправо, замедляют превращение А в П, повышают прокаливаемость)

- чем больше размер аустенитного зерна и его однородность, тем больше будет прокаливаемость (замедление аустенитного превращения)

- нерастворившиеся в аустените карбиды, оксиды, интерметалиды ускоряют превращение аустенита в перлит, т.е. увеличивают критическую скорость охлаждения, прокаливаемость при этом уменьшается.

Для практической оценки прокаливаемости пользуются величиной «критический диаметр прокаливаемости» - Дкр – максимальный диаметр цилиндрического прутка, который прокаливается насквозь в данном охладителе, т.е. в центре образуется полумартенситная структура. Каждой марке стали соответствует свой критический диаметр в данной охлаждающей среде. Если изделие должно иметь сквозную прокаливаемость при термообработке, то необходимо выбирать такую марку стали, у которой Дкрит больше диаметра изделия.

Для практической оценки прокаливаемости пользуются величиной «критический диаметр прокаливаемости» - Дкр – максимальный диаметр цилиндрического прутка, который прокаливается насквозь в данном охладителе, т.е. в центре образуется полумартенситная структура. Каждой марке стали соответствует свой критический диаметр в данной охлаждающей среде. Если изделие должно иметь сквозную прокаливаемость при термообработке, то необходимо выбирать такую марку стали, у которой Дкрит больше диаметра изделия.

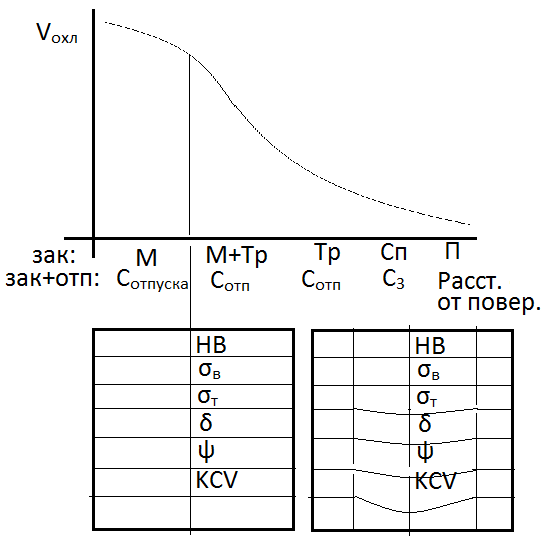

Влияние прокаливаемости на механические свойства стали

График зависимости изменения структуры от охлаждения при закалке и при закалке + высокотемпературный отпуск. При сквозной закаалке получаем мартенсит по всему сечению. После высокотемпературного отпуска из мартенсита получаем сорбит с зернистой формой карбидной фазы по всему сечению. Свойства по всему сечению одинаковы.

При несквозной закаливаемости (второй график – справа) после закалки структура от поверхности к центру изменяется таким образом, как изменялись бы свойства с разными скоростями охлаждения. Путём отпуска можно выровнять твёрдость по сечению, но свойства структур после закалки и после закалки + отпуск будут отличаться. После закалки сорбит имеет пластинчатую форму, а после закалки + отпуск – зернистую.

Зернистые структуры при одинаковой твёрдости, по сравнению с пластинчатыми структурами, обладают более высокими значениями σТ (текучесть),KCV (ударная вязкость), ψ (относительное удлинение), δ (относительное сужение). У деталей с несквозной прокаливаемостью, чем меньше прокаливаемость, тем больше будет падение таких важных характеристик как σТ и KCV. Для получения оптимальных механических свойств, в состоянии закалки и отпуска, необходимо иметь зернистую структуру по всему сечению (т.е. сквозную прокаливаемость при закалке).

Зернистые структуры при одинаковой твёрдости, по сравнению с пластинчатыми структурами, обладают более высокими значениями σТ (текучесть),KCV (ударная вязкость), ψ (относительное удлинение), δ (относительное сужение). У деталей с несквозной прокаливаемостью, чем меньше прокаливаемость, тем больше будет падение таких важных характеристик как σТ и KCV. Для получения оптимальных механических свойств, в состоянии закалки и отпуска, необходимо иметь зернистую структуру по всему сечению (т.е. сквозную прокаливаемость при закалке).

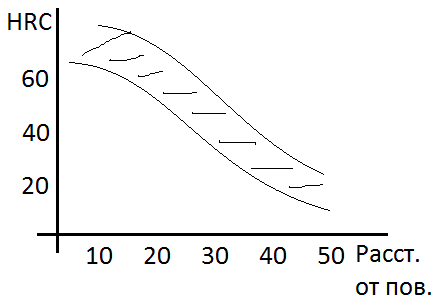

Прокаливаемость одной и той же стали может колебаться в значительных пределах в зависимости от химического состава, величины зерна, размера и формы деталей, поэтому прокаливаемость характеризуют полосой прокаливаемости.

27. Химико-термическая обработка сталей и ее назначение. Основные методы насыщения и стадии ХТО.

Химико термическая обработка (ХТО)

ХТО сочетает термическое и химическое воздействие с целью изменения химического состава, структуры и свойств поверхностного слоя металла или сплава. ХТО осуществляется в результате диффузионного насыщения сплавов неметаллами - углеродом, азотом, бором, или металлами – алюминий, хром, при определённой температуре в активной среде.

Основные параметры процесса насыщения:

1. Температура

2. Время выдержки

3. Характер насыщающей среды

Для повышения долговечности наиболее ответственных деталей машин используются процессы цементации (науглероживания), нитро цементации (насыщения углеродом и азотом одновременно), азотирования (насыщение азотом), борирования. Эти процессы применяют для деталей авто, тракторов, станков и так далее с целью упрочнения их поверхности, так как большинство деталей машин работают в условиях износа, то есть циклических нагрузок, коррозий, при которых максимальные напряжения возникают в поверхностном слое металла.

Основные метода насыщения, применяемые при ХТО

1. Насыщение из порошковых смесей. Насыщаемая среда – твёрдые частицы небольшого размера. Технология данного метода простая. Применяется этот метод в мелкосерийном производстве для проведения цементации, алитирования (алюминием), хромирования и для многокомпонентного насыщения металлами.

2. Прямоточный диффузионный метод насыщения из газовых сред. Главный компонент – природный газ. Данный метод позволяет регулировать состав (активность) насыщающей среды. Широко применяется в крупносерийном производстве для цементации, нитро цементации и азотирования. Газовый метод обеспечивает высокое качество диффузионного слоя обрабатываемых деталей.

3. Диффузионное насыщение из расплавов металлов или солей металлов содержащих диффундирующий (насыщающий) элемент (с электролизом или без него). Диффузионное насыщение алюминием иногда производится из расплава алюминия. Иногда одновременное насыщение углеродом и азотом производят в расплавах цианистых (NaCN) солей. Борирование с электролизом – используется для пальцев, объединяющие ячейки гусениц.

4. Диффузионное насыщение из паст. Применяется для местного упрочнения поверхности, при обработки крупногабаритных деталей. Этот метод не всегда обеспечивает получения равномерной толщины слоя и высокого его качества.

Выбор способа насыщения производят в соответствии с видом производства детали, габаритов обрабатываемых изделий, требуемой толщиной слоя и требуемыми механическими свойствами детали.

ХТО включает три основные взаимосвязанные стадии:

1. Реакции в насыщающей среде. На данной стадии происходит 2 процесса: образование активных атомов в насыщающей среде и их диффузия к поверхности обрабатываемых деталей.

2. Реакция на границе фаз. Здесь будет происходить адсорбция – поглощение образовавшихся активных атомов поверхностью насыщения. При адсорбции происходит взаимодействие между атомами насыщающего элемента и обрабатываемой поверхности.

3. Диффузия – перемещение адсорбированных атомов от поверхности вглубь деталей. По мере накопления атомов диффундирующего элемента на поверхности насыщения возникает диффузионный поток от поверхности вглубь обрабатываемого металла. Этот процесс возможен при условии растворимости диффундирующего элемента в обрабатываемом сплаве и достаточно высокой температуре.

3. Диффузия – перемещение адсорбированных атомов от поверхности вглубь деталей. По мере накопления атомов диффундирующего элемента на поверхности насыщения возникает диффузионный поток от поверхности вглубь обрабатываемого металла. Этот процесс возможен при условии растворимости диффундирующего элемента в обрабатываемом сплаве и достаточно высокой температуре.

При ХТО скорость процесса насыщения определяется скоростью диффузии и все факторы, влияющие на скорость диффузии будут ускорять процесс насыщения и сокращать длительность (время насыщения). Факторы: температура, градиент концентрации, структурные дефекты, кристаллические решётки растворителя и диффундирующего элемента, состав сплавов и среды для насыщения.

В результате всех перечисленных процессов, особенно развития процесса диффузии, происходит образование диффузионного слоя, который отличается от исходного по химическому составу.

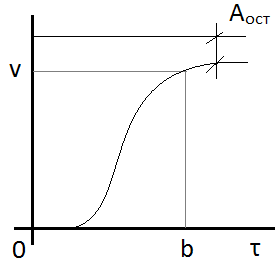

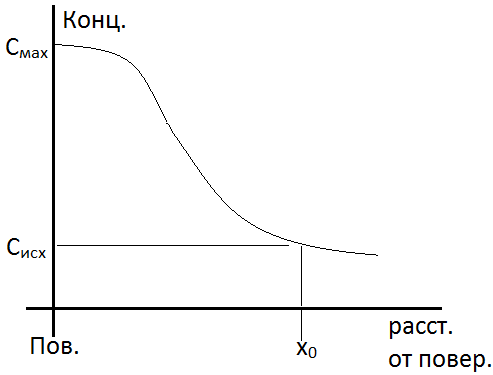

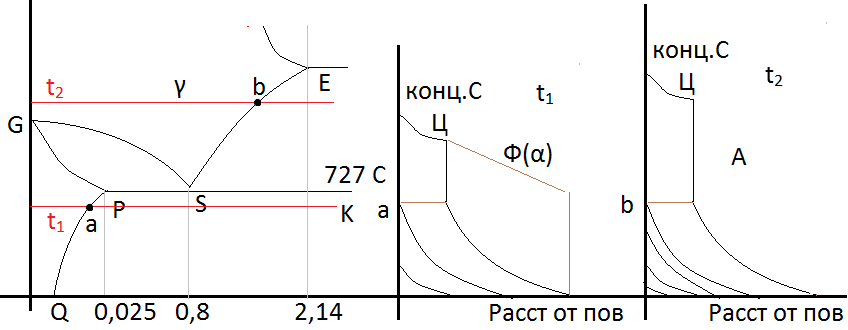

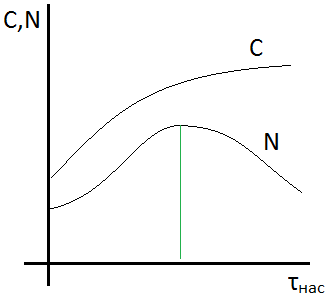

Рассмотрим график насыщения стали углеродом. Х0 – общая толщина диффузионного слоя, и отличается от исходного состава по содержанию насыщающего элемента. От х0 и далее, где концентрация сплава постоянна и соответствует исходной концентрации, называется сердцевиной. Т.е. в результате диффузии соответствующего элемента (углерод), образуется поверхностный слой, в котором концентрация диффундирующего элемента уменьшается от поверхности к сердцевине.

Изменение состава поверхностного слоя приводит к изменению его структуры и свойств. Часто в качестве контрольного параметра используется не общая толщина слоя, а, так называемая, «эффективная толщина слоя», которая определяется установленным значением базового параметра. В качестве базового параметра может быть принята концентрация диффундирующего элемента, твёрдость или структура.

28. Цементация сталей. Механизм образования, строение и свойства цементованного слоя.

Это процесс диффузионного насыщения стали углеродом при температуре 900..950 С в углерод-содержащей среде (карбюризаторе). Окончательные свойства цементованных изделий формируются после закалки и низкотемпературного отпуска. Назначение цементации и последующей термической обработки: придать поверхностному слою твёрдость, износостойкость, повысить предел контактной выносливости и сохранить вязкую сердцевину.

Механизм образования, строение и свойство цементованного слоя.

При температуре t1 образуется твёрдый раствор углерода в α-железе. По достижении предела насыщения углерода в α-фазе (точка а на рисунке), на поверхности образуется цементит. На границе раздела двух фаз (точка а) устанавливается перепад концентраций, а в микроструктуре образуется пограничная диффузионная линия. Углерод обладает большей диффузионной подвижностью в α-железе, чем в γ-железе, но цементация проводится только в области существования γ-фазы, так как α-фаза растворяет мало углерода, и цементованный слой будет состоять из цементитной корки. Такая деталь будет обладать малой работоспособностью. Цементацию проводят выше температуры АС3 (GS) для данной стали, т.е. при температуре t2 на графике. При температуре t2 углерод диффундирует в γ-железе. При времени выдержки

При температуре t1 образуется твёрдый раствор углерода в α-железе. По достижении предела насыщения углерода в α-фазе (точка а на рисунке), на поверхности образуется цементит. На границе раздела двух фаз (точка а) устанавливается перепад концентраций, а в микроструктуре образуется пограничная диффузионная линия. Углерод обладает большей диффузионной подвижностью в α-железе, чем в γ-железе, но цементация проводится только в области существования γ-фазы, так как α-фаза растворяет мало углерода, и цементованный слой будет состоять из цементитной корки. Такая деталь будет обладать малой работоспособностью. Цементацию проводят выше температуры АС3 (GS) для данной стали, т.е. при температуре t2 на графике. При температуре t2 углерод диффундирует в γ-железе. При времени выдержки  формируется диффузионный слой в γ-железе. При времени τ4(точка bна SE) достигается предел насыщения углеродом аустенита. И далее, по мере поступления активных атомов углерода на поверхности будет происходить образование зародышей цементита. И по истечении длительного времени будет образовываться цементитная корка.

формируется диффузионный слой в γ-железе. При времени τ4(точка bна SE) достигается предел насыщения углеродом аустенита. И далее, по мере поступления активных атомов углерода на поверхности будет происходить образование зародышей цементита. И по истечении длительного времени будет образовываться цементитная корка.

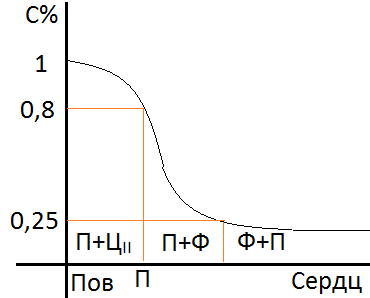

В практических условиях максимальной растворимости углерода в аустените мы не достигаем, т.е. карбидный слой в поверхности не образуется, так как концентрация углерода в поверхностной зоне меньше предела растворимости при данной температуре. Диффузия углерода осуществляется только в аустените. При температуре цементации мы имеем диффузионный слой, состоящий из аустенита с разным содержанием углерода от поверхности к сердцевине. При последующем медленном охлаждении аустенит претерпевает распад, и образуются последовательно от поверхности вглубь детали три зоны, имеющие разные структуры:

1. Заэвтектоидная структура (Перлит + ЦементитII)

2. Эвтектоидная (Перлит)

3. Доэвтектоидная (Феррит + Перлит)

По мере приближения к сердцевине, количество феррита увеличивается, а феррита – уменьшается. Структура сердцевины будет состоять из феррита + перлита. Например, для стали 20 – 25% перлита и 75% - феррита.

Если в поверхностном слое будет высокая концентрация углерода (1,2 .. 1,3 %С), то образуется грубая цементитная сетка или игольчатый цементит. Это будет ухудшать качество деталей.

В практических условиях для цементации используют не только углеродистые стали, но и легированные стали, в составе которых могут присутствовать 1..несколько легирующих элементов. Очень распространённой сталью для цементации является сталь 18ХГТ (0,18%С; Хром, Марганец, Титан – меньше 1%).

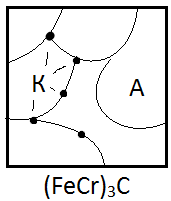

Если процесс цементации происходит для легированных сталей (например, 18ХГТ), то нужно рассматривать тройную диаграмму Fe-Cr-C (и её разрезы). В этом случае при насыщении может быть достигнута предельная концентрация углерода в аустените при меньшем содержании углерода. И, далее, в поверностном слое, образуется две фазы: аустенит и карбид. В момент насыщения аустенитно карбидная зона в цементованном слое возникает только при легировании стали карбидообразующими элементами, и, в первую очередь, хромом. Карбиды начинают образовываться по границам и стыкам зёрен, а с течением времени карбиды могут образовываться и внутри зёрен. Избыточные карбиды, в данном случае, имеют зернистую глобулярную форму.

Если процесс цементации происходит для легированных сталей (например, 18ХГТ), то нужно рассматривать тройную диаграмму Fe-Cr-C (и её разрезы). В этом случае при насыщении может быть достигнута предельная концентрация углерода в аустените при меньшем содержании углерода. И, далее, в поверностном слое, образуется две фазы: аустенит и карбид. В момент насыщения аустенитно карбидная зона в цементованном слое возникает только при легировании стали карбидообразующими элементами, и, в первую очередь, хромом. Карбиды начинают образовываться по границам и стыкам зёрен, а с течением времени карбиды могут образовываться и внутри зёрен. Избыточные карбиды, в данном случае, имеют зернистую глобулярную форму.

29. Способы цементации.

Твёрдая цементация.

Твёрдая цементация.

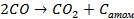

Детали укладывают в сварную, стальную (чугунную литую) ёмкость рядами, пересыпая карбюризатором слоем 10..15 мм. В качестве карбюризатора используют древесный уголь в зёрнах 3,5 .. 10 мм. Часто добавляют активизаторы, например, BaCO3или кальцинированную соду Na2CO3. Помещают в печь при температуре 900 .. 950 градусов. Выдерживают, затем охлаждают ящик на воздухе до 300 .. 500 градусов, затем ящик открывают. В ящике находится воздух, кислород которого при высокой температуре взаимодействует с карбюризатором, образуя СО, который в присутствии железа диссоциирует:  . Добавление углекислого бария (BaCO3) активизирует карбюризатор, освобождая СО3:

. Добавление углекислого бария (BaCO3) активизирует карбюризатор, освобождая СО3:

После того, как мы охладили деталь, проводится термическая обработка с повторным нагревом. Данный метод применяется для мелкосерийного производства деталей. Активность среды подбирается путём подбора состава катализатора (25 .. 30% нового карбюризатора, остальное – отработанный). Очень трудно процесс регулируется. Обычно получается повышенное содержание поверхностное углерода.

Газовая цементация

Используется для крупносерийного производства в специальных агрегатных печах, где производится весь цикл: насыщение поверхности углеродом, последующая закалка и отпуск. В этом случае используются газовые атмосферы, состоящие из природного газа (8 .. 10% от всего объёма) и нейтрального газа (эндотермический газ). При таком методе состав атмосферы, температура регулируется и контролируется автоматически, т.е. по ходу процесса регулируются оптимальные параметры.

Газовая цементация имеет ряд преимуществ по сравнению с твёрдой цементацией:

1. Отсутствуют предварительные операции (загрузка, упаковка и так далее)

2. Отсутствуют последующие операции (разгрузка и так далее),

3. Скорость насыщения поверхности углеродом больше при газовой цементации, и соответственно, время выдержки меньше. (порядка 8 часов)

4. В поверхностном слое можно получить заданную концентрацию углерода в слое. Это обеспечивается полной механизацией и автоматизацией процессов цементации в контролируемых газовых атмосферах.

Основным является эндотермический газ, и состав его 20%СΟ, 40% Η2, 40% Ν2. Получают эндотермический газ частичным сжиганием природного газа или другого углеводорода в специальном эндотермическом генераторе при температуре 1000 .. 1200°С. В присутствие катализатора:  . В этом процессе постоянно контролируется углеродный потенциал.

. В этом процессе постоянно контролируется углеродный потенциал.

Для некоторых деталей проводится цементация в шахтных печах с использованием керосина или сентина. Капли жидкости подаются в печь через специальную капельницу в крышку (80 .. 90 капель в минуту).

30. Термическая обработка цементованных изделий.

Задача термической обработки: получить конкретные необходимые свойства поверхности и сердцевины детали, т.е. получить твёрдость на поверхности выше чем в сердцевине и исправить дефекты, которые могут повлиять на конечные свойства.

Основные дефекты после цементации:

1. В процессе цементации после длительного нагрева происходит рост аустенитного зерна и в цементованном слое и в сердцевине.

2. Образование в цементованном слое в структуре карбидной (или цементитной) сетки. Карбиды должны быть в виде мелких зёрен.

Последующая термическая обработка включает в себя закалку, но вариант этой закалки выбирается в зависимости от вида цементации, количества деталей и от требования к этим деталям.

Виды термической обработки:

Виды термической обработки:

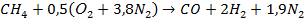

1. Используется для деталей, от которых требуется иметь только поверхностную твёрдость, а другие свойства не имеют большого значения. Закалка проводится непосредственно с цементационного нагрева. Это самый простой и дешёвый способ. В результате цементации зёрна аустенита возрастают, поэтому при закалке получается крупно игольчатый мартенсит. Сердцевина тоже крупнозерниста по структуре. Так же в поверхностном слое большое количество остаточного аустенита.

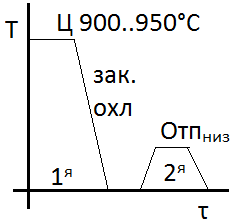

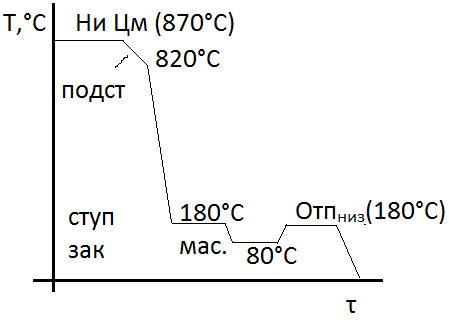

2.  Недостатки первого метода можно снизить за счёт следующих технологических приёмов: применяют наследственно мелкозернистую сталь (например, 18ХГТ), легированную сталь (тоже 18ХГТ), применяют газовую цементацию (меньше рост зерна), при закалке проводить подстуживание. Т.е. с температуры цементации (950°С) детали в этой же печи медленно охладить до 800 .. 850 °С, и с этой температуры проводить закалочное охлаждение. Такая обработка не исправляет структуру, но приводит к тому, что снижается общий уровень остаточных напряжений, и уменьшает количество остаточного аустенита.

Недостатки первого метода можно снизить за счёт следующих технологических приёмов: применяют наследственно мелкозернистую сталь (например, 18ХГТ), легированную сталь (тоже 18ХГТ), применяют газовую цементацию (меньше рост зерна), при закалке проводить подстуживание. Т.е. с температуры цементации (950°С) детали в этой же печи медленно охладить до 800 .. 850 °С, и с этой температуры проводить закалочное охлаждение. Такая обработка не исправляет структуру, но приводит к тому, что снижается общий уровень остаточных напряжений, и уменьшает количество остаточного аустенита.

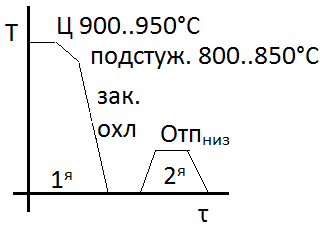

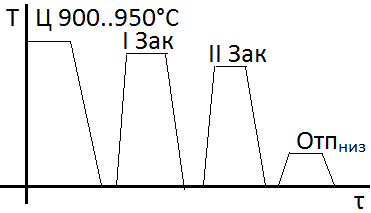

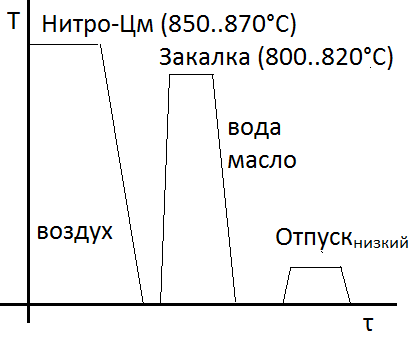

3.  Ступенчатая закалка. Режим цементации при термообработке проводится в безмуфильном агрегате для массовых партий, к которым предъявляются высокие технические требования по свойствам (детали автомобилей и тракторов). Применяется для снижения деформаций изделий и уменьшения остаточных напряжений. Этот цикл обработки ведётся следующим образом:

Ступенчатая закалка. Режим цементации при термообработке проводится в безмуфильном агрегате для массовых партий, к которым предъявляются высокие технические требования по свойствам (детали автомобилей и тракторов). Применяется для снижения деформаций изделий и уменьшения остаточных напряжений. Этот цикл обработки ведётся следующим образом:

a. В процессе подстуживания в поверхностном слое из аустенита выделяются карбидные фазы(FeCr)3Cи соответственно снижается содержание углерода в аустените

b. После подстуживания детали переходят в закалочное масло (180°С)(ступенчатая закалка). Температура деталей становится 180°С и далее мартенситное превращение происходит одновременно, что приводит к снижению остаточных напряжений.

c. Затем детали промываются при температуре 80..90°С, и затем проводится низкий отпуск.

Подстуживание выбирается таким образом, чтобы соотношение структур поверхностного слоя (и в сердцевине) было оптимальным.

Подстуживание выбирается таким образом, чтобы соотношение структур поверхностного слоя (и в сердцевине) было оптимальным.

4.  Однократная закалка. Этот вариант используется для деталей после цементации в шахтных печах и в твёрдом карбюризаторе. Детали после цементации охлаждаются на воздухе, затем подвергаются закалке с повторным нагревом (до 850 .. 870°С). В данном случае температура закалки лежит выше температуры критической АС3, и для поверхности и для сердцевины. При этом сердцевина получает полную перекристаллизацию и зерно измельчается. Так же устраняется цементитная сетка на поверхности детали. Для высокоуглеродистого поверхностного слоя такой вариант закалки сопровождается некоторым перегревом.

Однократная закалка. Этот вариант используется для деталей после цементации в шахтных печах и в твёрдом карбюризаторе. Детали после цементации охлаждаются на воздухе, затем подвергаются закалке с повторным нагревом (до 850 .. 870°С). В данном случае температура закалки лежит выше температуры критической АС3, и для поверхности и для сердцевины. При этом сердцевина получает полную перекристаллизацию и зерно измельчается. Так же устраняется цементитная сетка на поверхности детали. Для высокоуглеродистого поверхностного слоя такой вариант закалки сопровождается некоторым перегревом.

5. Двойная закалка. Применяется для получения изделий с особо высокими требованиями к свойствам цементованных изделий. Проводят первую закалку при 850 .. 900°С. Её цель – измельчить структуру сердцевины, устранить цементитную сетку в поверхностном слое (растворится в аустените). Эта закалка не формирует окончательную структуру и твёрдость поверхностного слоя, а предупреждает образование цементитной сетки. Вторая закалка следует за первой с температурой 760 .. 780°С для устранения перегрева цементованного слоя и придания ему высокой твёрдости. Недостаток – может быть коробление (изменение формы и размера), возможно окисление и обезуглероживание.

6.  Обработка холодом следует за закалкой перед отпуском для деталей, для которых недопустимо наличие остаточного аустенита. Это способствует переводу остаточного аустенита в мартенсит. В результате твёрдость повышается.Количество остаточного аустенита можно снизить подачей аммиака в конце процесса для образования нитридов легирующих элементов.

Обработка холодом следует за закалкой перед отпуском для деталей, для которых недопустимо наличие остаточного аустенита. Это способствует переводу остаточного аустенита в мартенсит. В результате твёрдость повышается.Количество остаточного аустенита можно снизить подачей аммиака в конце процесса для образования нитридов легирующих элементов.

Заключительной операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при температуре 160 .. 180°С, переводящий мартенсит закалки в мартенсит отпуска, снимающий напряжения. После цементации часто применяют высокий отпуск при 630 .. 640°С для распада остаточного аустенита, после чего следует закалка и низкий отпуск. Такая термическая обработка даёт высокую твёрдость цементованного слоя.

31. Контроль качества цементованных изделий.

В результате цементации и термической обработки поверхностный слой должен иметь следующие структуры:

1. мелко игольчатый высокоуглеродистый мартенсит

2. небольшое колличество избыточных карбидов глобулярной формы

3. остаточный аустенит (15 .. 20 %)

Сердцевина углеродистых сталей состоит из феррита и перлита (сорбит иногда), а у легированных сталей – феррита и мартенсита (бейнит). В микроструктуре слоя не допускается крупно игольчатый мартенсит, сетка цементитов или карбидов, скопление карбидов и остаточный аустенит больше 25%. Так же не допускается наличие структур не мартенситного происхождения (троостит) (трооститная сетка по границам). Рост ширины феррита – цементитных структур в поверхностных зонах слоя до 250 мкм снижает предел изгибно-усталостной прочности. Например, зубья шестерёнок – 40%, а долговечность падает в 5 раз.

Допустимые пределы отклонения в структуре (в свойствах) устанавливаются в соответствие с принятыми для данной детали стандартами (ОСТы 23.4.52-83). Для каждой структурной составляющей существует своя шкала бальности, по которой ведётся контроль. Стандарты разработаны применительно к конкретным условиям производства и назначения изделий. В сердцевине данной детали (например, шестерни) повышенную прочность и достаточную вязкость обеспечивает низко углеродистый мартенсит. Не допускается выделение в сердцевине сетки или обособленных участков феррита, так как его присутствие снижает прочность, пластичность, вязкость сердцевины.

Свойство цементованного слоя в основном определяется по структуре, а именно соотношением структурных составляющих, формой и размером карбидных фаз (влияющих на механические свойства), и по твёрдости (как поверхностного слоя так и сердцевины): твёрдость поверхностного слоя для углеродистых сталей 60 .. 64 HRC, сердцевины – 30 .. 45 HRC.

Как контролируется твёрдость: образец-свидетель – для измерения твёрдости по Роквеллу (HRC) – на нём проводится контроль толщины цементованного слоя. Чаще всего в практических условиях измеряется не общая, а эффективная толщина слоя. В качестве базового параметра принимают микроструктуру до границы феррито-перлитной зоны. То есть до появления феррита или структуры, содержащей 50% перлита и 50% феррита. Это будет соответствовать углероду 0,4%. На образце-свидетеле толщина слоя определяется линейным методом при увеличении х100.

Контроль содержания углерода: у образца-свидетеля делают химический анализ.

32. Нитроцементация и цианирование. Особенности совместной диффузии в стали С и N.

Нитро цементация и цианирование

Это поверхностное насыщение стали одновременно углеродом и азотом в газовой среде (нитро цементация), или расплавленных цианистых ваннах (цианирование) (в NaCN, KCN).

Высокотемпературная нитро цементация и цианирование проводятся при температурах 850 .. 870°С. Применяется для конструкционных низкоуглеродистых сталей.

Проводится для улучшаемых сталей, для коррозионностойких сталей, для инструментальныхбыстро режущих сталей. Цель нитро цементации и цианирования – повышение износостойкости, пределовыносливости, сопротивление истиранию, повышение коррозионной стойкости поверхностного слоя деталей.

Особенности совместной диффузии углерода и азота в сталь

Особенности совместной диффузии углерода и азота в сталь

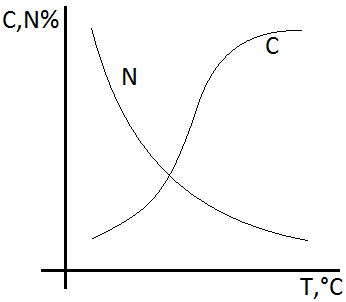

При увеличении температуры процесса содержание азота в диффузионном слое уменьшается, а содержание углерода непрерывно увеличивается.

Азот, диффундируя в сталь вместе с углеродом, оказывает существенное влияние на степень насыщения поверхностного слоя углеродом, и на глубину диффузии углеродом. Азот понижает температурную область существования γ-железа (аустенит), т.е. понижает температуру углеродного эвтектоидного превращенияс 727°С до 590°С, и способствует интенсивному науглероживанию сталей при более низких температурах, чем при цементации.

При нитро цементации процесс насыщения углеродом и азотом в газовой среде при высокой температуре имеет две стадии, разные по кинетике:

При нитро цементации процесс насыщения углеродом и азотом в газовой среде при высокой температуре имеет две стадии, разные по кинетике:

1. В течении 1 – 3 часов сталь насыщается и углеродом, и азотом.

2. Продолжается насыщение поверхности углеродом и происходит десорбция азота, т.е. выход части адсорбированных атомов азота с поверхности в газовую среду

Десорбция азота – результат кинетического взаимодействия атомов азота и углерода в стали, т.е. в определённых условиях механизм взаимодействия азота и углерода при их совместной диффузии в сталь заключается в том, что преобладаетпроникновение одного элемента (углерода) и торможение проникновения другого (азота). Газовая среда не меняется (контролируется и является постоянной).

Преимущества нитро цементации перед газовой цементацией

1. Процесс нитро цементации получил широкое распространение в машиностроении для деталей, которые по условиям их работы должны иметь толщину диффузионного слоя до 1 мм (что меньше толщины слоя при газовой цементации).

2. При насыщении сталей азотом снижается температура α-γ превращения. Это позволяет везти процесс при более низких температурах, и, одновременно, в присутствии азота увеличивается диффузионная подвижность углерода в аустените.

3. При нитро цементации повышается износостойкость детали вследствие дополнительного насыщения азотом.

4.  Понижение температуры насыщения уменьшает длительность процесса, т.е. снижается время выдержки, что позволяет снизить деформацию обрабатываемых деталей, а так же уменьшить время на подстуживание перед закалкой. Для высокотемпературной нитро цементации (и для газовой цементации) применяют одно и то же оборудование, и одинаковые процессы

Понижение температуры насыщения уменьшает длительность процесса, т.е. снижается время выдержки, что позволяет снизить деформацию обрабатываемых деталей, а так же уменьшить время на подстуживание перед закалкой. Для высокотемпературной нитро цементации (и для газовой цементации) применяют одно и то же оборудование, и одинаковые процессы

5. термической обработки.

Технология нитроцементации

Температура нагрева – 850 .. 870°С. В качестве газовой среды используют:

1. 8 .. 10 % природного газа (источник углерода) для получения в поверхностном слое 0,8 .. 1 % углерода. Сюда же 2 .. 5 % NH3(аммиак)(источник азота) для получения 0,2 .. 0,4 % азота. Остальное – эндотермический нейтральный газ.

2. В шахтных печах (жидкость) среда сентин, керосин, тританоламин (C2H5O)3N (всё это в виде капель) + добавляем аммиак.

После насыщения проводится термическая обработка:

После насыщения проводится термическая обработка:

1. С повторным нагревом (как и в цементации)(воосновном для шахтных печей)

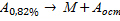

2. С подстуживанием (в безмуфильных агрегатах). Используются стали 25ХГТ, 25ХГМ. При подстуживании аустенит (~1%), насыщенный азотом, распадается на карбо-нитриды и аустенит (~0,82%), с образованием фазы  При закалке

При закалке  . При отпуске

. При отпуске  .

.

33. Структура и свойства нитроцементованного слоя. Дефекты нитроцементации.

При оптимальных условиях проведения нитро цементации и термообработки структура поверхностного слоя должна состоять из мартенсита, небольшого количества карбо нитридов и остаточного аустенита. Структура сердцевины должна состоять в основном из малоуглеродистого мартенсита и небольшого количества остаточного аустенита. В поверхностном слое количество аустенита допускается 25..30%. При оптимальном соотношении структурных составляющих в поверхностном слое повышается предел выносливости при изгибе, износостойкость, контактная выносливость по сравнению с цементованным слоем.

Более высокая износостойкость обеспечивается карбо нитридной фазой. При увеличении количества остаточного аустенита износостойкость снижается. Так же большое влияние оказывает размер аустенитного зерна. Показатели механических свойств достигаются только при оптимальном для данной стали содержании углерода и азота в поверхностном слое: 0,8..1%С, 0,1..0,35%N. При более низкой концентрации углерода в поверхностном слое могут образовываться нитриды легирующих элементов (например Cr, Mn, Ti, Mo), и вследствие этого происходит обеднение азотом и легирующими элементами аустенита. При последующей закалке аустенит будет претерпевать частичный распад с образованием троостита. Иногда это может происходить на всю протяжённость нитро цементованного слоя. Является дефектом. В результате может быть снижена прочность, пластичность и вязкость стали.Nдолжно быть не меньше 0,1% для устранения вредного влияния внутреннего окислениязёрен, но и не больше 0,35%, иначе образуется в слое тёмная составляющая – поры, заполненные графитом или остатком карбидов или карбидо-нитридных фаз. Образование тёмной составляющих связано с деозотированием поверхности диффузионного слоя в процессе нитро цементации в атмосфере с высоким азотным потенциалом.

При увеличении продолжительности нитро цементации происходит удаление с поверхностного слоя азота. Процесс диазотирования определяется взаимодействием между азотом, углеродом и фазами нитроцементованного слоя. Тёмная составляющая возникает в результате диссоциации нитридных фаз при замещении их карбидами, окислении и графитизации карбидов. Из-за большой термодинамической устойчивости карбидов по сравнению с нитридами и карбо нитридами углерод вытесняет из них азот, что приводит к возникновению молекулярного азота, выход его в атмосферу и возникновение пор. Одновременно в присутствии кремния и кислорода протекает процесс графитизации и окисления карбидов, отсюда поры заполнены графитом и оксидами Cr, Mn, Si. Тёмная состовляюшая резко снижает предел выносливости и другие механические свойства. Устранить тёмную составляющую нельзя, только предотвратить. Для предотвращения рекомендуется снижать количество аммиака. Подача аммиака в зону насыщения должна быть не ранее, чем за 2..2,5 часа до закалки, чтобы исключить стадию диозотирования поверхностных зон. Допускается балл тёмной составляющей 1..4. Если тёмная составляющая распространяется на всю глубину слоя (балл 9..10) – это брак. Твёрдость поверхности 68..64 HRC, середины 30..35 HRC.

34. Азотирование стали. Формирование диффузионного слоя и его строение.

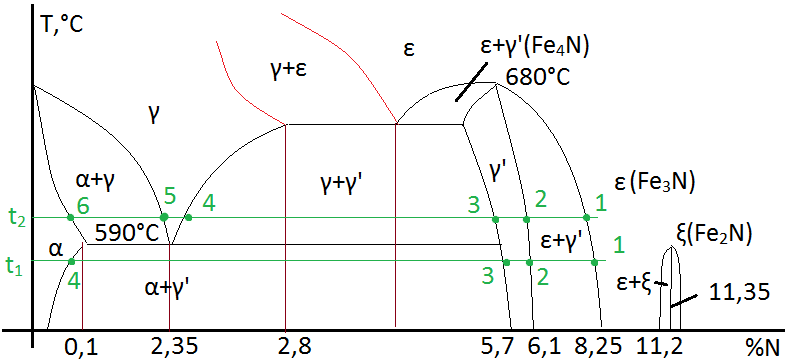

Фазы в системе Fe-N:

α – твёрдый раствор азота в α-железе. Максимальная растворимость азота 0,1% при Т=590°С. Азотистый феррит – мягкая составляющая (как феррит).

γ – твёрдый раствор азота в γ-железе. Решётка ГЦК. Существует при 590°С. Предельная растворимость азота – 2,8°С

γ’ –химическое соединение – нитрид железа – Fe4N.Имеет переменную концентрацию 5,7..6.1%N. Фаза относительно твёрдая и хрупкая.

ε – твёрдый раствор на базе химического соединения Fe3N. Переменная концентрация 8,25..11,2%N.

ξ – фаза. Образуется при температуре 450°С, концентрация 11,5%N

При температуре 591°С существует γ-фаза, которая претерпевает эвтектоидный распад с образованием азотистого эвтектоида. Содержит 2,35%Nи состоит из α + γ’.

Азотирование –химико термическая обработка, заключающаяся в диффузионном насыщении азотом поверхностного слоя. В результате детали приобретают следующие свойства:

1. Высокая твёрдость поверхностного слоя, которая будет сохраняться при нагреве до 400..450°С.

2. Высокая износостойкость

3. Хорошая сопротивляемость коррозии в атмосфере, в воде, в водяном паре.

Технология процесса азотирования

Состоит из:

1. Предварительной термической обработки:

a. Закалка (900..950°С)

b. Охлаждение в воде или масле

c. Отпуск высокотемпературный при 600..700°С (температура должна быть несколько выше температуры азотирования на 20..40°С). Отпуск проводится для получения повышенной прочности и вязкости в сердцевине. Итоговая структура – сорбит.

2.  Механическая обработка – для придания окончательных размеров детали

Механическая обработка – для придания окончательных размеров детали

3. Азотирование. (температура 500..600°С) Выдержка – десятки часов. Среда для насыщения – атомарный азот, который образуется при диссоциации аммиака при нагреве:  . Образовавшийся азот диффундирует в железо.

. Образовавшийся азот диффундирует в железо.

Природа первичных образований, фазовый состав и изменение концентрации по толщине слоя могут быть описаны диаграммой состояния Fe–N.

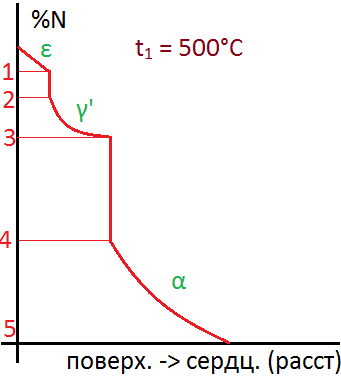

Если проводить азотирование ниже 590°С (см. диаграмму), то в начальный момент образуется αфаза. По достижении предела насыщенияαфазы образуется γ’-фаза. При дальнейшем насыщении азотом образуется ε-фаза.

Таблица: изменение свойств и структуры

При медленном охлаждении εи αфазы распадаются, выделяя избыточную γ’фазу.

| Т°аз | Строение слоя при t° насыщ. | Строение слоя после охл. (медл) |

| ε, γ’, α, сердцевина. | ε + γ’изб, γ’, α + γ’изб, α, сердцевина. | |

| Ε, γ’, γ, α, сердцевина. | ε + γ’изб, γ’, α + γ’ (эвтектоид), α + γ’изб, сердцевина. |

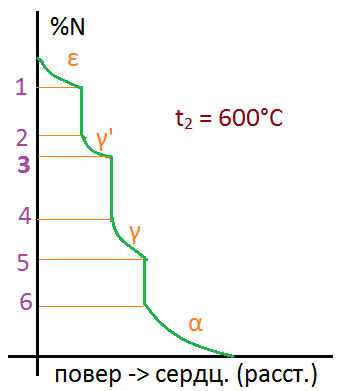

При выполнении азотирования выше эвтектоидной температуры сначала возникает αфаза, затем при достижении её предела нассыщения образуется γфаза, после насыщения которой на поверхности появляется γ’ фаза, и, наконец, εфаза.

Таким образом азотированный слой будет состоять из следующих фаз: см. таблицу при 600. При медленном охлаждении εи αфазы распадаются и выделяют избыточную γ’ фазу (Fe4N), а γфаза претерпевает эвтектоидное превращение, распадаясь на эвтектоидную структуру α + γ’. Тогда при 20°С азотированный слой будет состоять из: см. таблицу при 600.

Таким образом азотированный слой будет состоять из следующих фаз: см. таблицу при 600. При медленном охлаждении εи αфазы распадаются и выделяют избыточную γ’ фазу (Fe4N), а γфаза претерпевает эвтектоидное превращение, распадаясь на эвтектоидную структуру α + γ’. Тогда при 20°С азотированный слой будет состоять из: см. таблицу при 600.

Насыщение при 500 и 600°С сопровождается фазовой перекристаллизацией при температуре диффузии (прямые вертикальные линии на графиках). Диффузия сначала протекает в εфазе, а по достижению предела растворимости на поверхности образуется γ’ фаза, происходит перекристаллизация εв γ’. На границе раздела 2х фаз – εи γ’ устанавливается перепад концентраций, а в микроструктуре образуется (после охлаждения) пограничная диффузионная линия из-за отсутствия 2х фазных переходных слоёв. (пример, 38ХМЮА – одновременное присутствие хрома, молибдена, алюминия [Ю] позволяет повысить твёрдость до 1200 HV).

Основные свойства в результате азотирования

После термической обработки структура стали сорбитная с высоким комплексом механических свойств. Азотирование просто Feили углеродистой стали не вызывает существенного повышения твёрдости и износостойкости, так как нитриды железа выделяются в грубом виде и не имеют высокой твёрдости. Легирующие элементы, присутствующие в стали образуют нитриды в большом объёме и малых размеров. В поверхностном слое, в результате азотирования, образуется структура – сложный эвтектоид, в состав которого входят дисперсные нитриды легирующих элементов: VN, Cr2N, Mo2Nи другие. Такая структура обладает высокой твёрдостью, высокой износостойкостью и коррозионной стойкостью, теплостойкостью (структура может существовать без существенного изменения свойств при температуре 400..450°С).

35. Легированные стали. Цели легирования. Маркировка.

Стали, в которые специально вводят легирующие элементы для изменения структуры и свойств.

Все примеси, содержащиеся в стали, можно разделить на группы:

1. Постоянные примеси – Mn, Si, S, P, которые оказывают влияние на свойство стали. Присутствие их объясняется трудностью удаления при выплавке (фосфор и кремний). Или переходом элементов в сталь в процессе раскисления (марганец и кремний). Содержание кремния и марганца в качестве примесей не превышает 0,35..0,4%, а марганца 0,5..0,8%. Кремний повышает предел текучести (σТ), что снижает способность стали к вытяжке и холодной вытяжке. Марганец повышает прочность практически не снижая пластичности, и резко уменьшая красноломкость стали, вызванную влиянием серы. Сера является вредной примесью в стали. С железом образует химическое соединение FeS, которое практически не растворимо в железе в твёрдом состоянии, но растворимо в жидком металле. Соединение FeS образует с железом легкоплавкую эвтектику при температуре 980°С. Эвтектика образуется даже при малом содержании серы и располагается по границам зёрен. При деформации стали в местах расположения эвтектики возникают надрывы и трещины. Это явление называется красноломкость. Сернистые соединения сильно снижают механические свойства. Фосфор, растворяясь в феррите, сильно искажает кристаллическую решётку, и увеличивает предел прочности и текучести, но сильно уменьшает пластичность и вязкость. Фосфор повышает порог хладноломкости стали. Фосфор обладает большой склонностью к ликвации. Вредная примесь допускается до 0,025..0,08%.

2. Скрытые примеси – O, H, N. Присутствуют в малых количествах. Водород охрупчивает сталь. Образует флокены в паковках. Флокены – тонкие трещины, овальной или округлой формы, имеющие в изломе вид пятен – хлопьев серебристого цвета. Присутствует в стали в виде хрупких металлических включений: FeO, SiO2, Al2O3, Fe4Nв виде твёрдого раствора или в свободном виде. Располагаются в дефектных участках металла (раковины, трещины), и являются концентраторами напряжений. Они значительно понижают предел выносливости и вязкость. Так же примеси внедрения (N, O) повышают порог хладноломкости и понижают сопротивление хрупкому разрушению.

3. Случайные примеси: мышьяк, олово, цинк, свинец.

4. Легирующие элементы. Если марганец (>0,8%) и кремний (>0,4%), то их тоже относят к легирующим. Концентрация легирующих элементов может быть разной в зависимости от назначения стали и требуемых свойств, например Ti, Nb (0,1%..10%). Легирующие элементы могут присутствовать от 1 до нескольких %.

Легирование проводят для:

1. Изменения механических свойств – прочности, пластичности, вязкости

2. Изменения физических свойств – электропроводность, магнитных характеристик

3. Повышения коррозионной стойкости в различных средах.

Необходимый комплекс свойств стали достигается не только легированием, но и последующей термической обработкой.

Основными легирующими элементами являются: Cr, Ni, Mn, Si, W, Mo, Al, Ne, Ti, B, Cu, Co. Чаще всего легируют не одним, а несколькими. Существуют определённые композиции: Cr – Ni, Cr – Mn, Cr – Ni – Mo, и так далее.

Маркировка легированных сталей

Принята буквенно-цифровая система маркировки легированных сталей:

Cr – Х, Ni – Н, W – В, Mo–М, V–Ф, Ti – T, Al–Ю, Cu–Д, Мn–Г, Si–С, Co–К, B – P, Nb–Б, Zr–Ц, Se–Е, редкоземельные – Ч, P–П.

А – в середине марки стали – показывает содержание азота. В конце А – высококачественная. В начале марки стали (А20 например) – автоматная сталь – используется для обработки на станках-автоматах. Для конструкционных сталей первые 2 цифры показывают содержание С в сотых долях процента. Если содержание легирующих элементов больше 1%, то после буквы, указывающей элемент, идёт цифра, указывающая среднее содержание элемента в целых процентах, а если меньше 1% - цифра не идёт. Например сталь 18ХГТ – Х, Г, Т около 1 %. Сталь 30ХГСА– углерода 0,3%. Пример – 20Х2Н14А – углерода – 0,2%, хрома – 2%, никеля – 14%.

В инструментальных сталях в начале марки ставится одна цифра, показывающая содержание углерода в десятых долях. Иногда эта цифра опускается, если содержание углерода около 1%. Пример: 3Х2В8Ф – углерода – 0,3%, хрома – 2%, вольфрама – 8%, ванадий – в малых количествах. Пример: 5ХНМ – 0,5% углерода, или ХВГ – углерода 1%. Пример: ШХ15, ШХ20СГ – здесь Ш – шарикоподшипниковая сталь. Хром содержится 1,5%, 2,0% (индивидуальное обозначение для шарикоподшипниковой стали).

Быстрорежущая инструментальная сталь маркируется буквой М. Следующая за М цифра указывает среднее содержание главного легирующего элемента – W. Пример: Р9 – W-9%. Р6М5 – с молибденом. Содержание хрома в большинстве быстрорежущих сталей составляет 4%, и поэтому в обозначении марки стали не указывается.

36. Влияние легирующих элементов на полиморфное превращение железа. Фазы в легированной стали.

Влияние легирующих элементов на полиморфное превращение железа

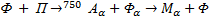

Все элементы, которые растворяются в железе влияют на температурный интервал существования его аллотропических модификаций, т.е. сдвигают точки А3 и А4 по температурной шкале. Такие легирующие элементы, как Niи Mn, снижают по мере увеличения элементов температуру

Все элементы, которые растворяются в железе влияют на температурный интервал существования его аллотропических модификаций, т.е. сдвигают точки А3 и А4 по температурной шкале. Такие легирующие элементы, как Niи Mn, снижают по мере увеличения элементов температуру

| <== предыдущая страница | | | следующая страница ==> |

| Диаграмма изотермического распада аустенита эвтектоидной стали | | | A. В свободном состоянии |

Дата добавления: 2014-11-06; просмотров: 2098; Нарушение авторских прав

Мы поможем в написании ваших работ!