Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Кафедра горных машин. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

1. Последовательность выполнения курсовой работы

На деле первая часть работы определяет все результаты ваших расчетов, так как предваряет курсовую работу.

Первый шаг связан с выбором технологической схемы выемки полезного ископаемого. Получив задание и изучив данные угольного бассейна, студент должен предварительно продумать по какой технологической схеме будет производить выемку (добычу).

На практике существует множество решений данного вопроса. Напомню, что в целом все варианты решения можно разделить на две основные группы – Евроазиатскую и Европейскую. Первая предполагает 4-х сменную работу. При этом 3 смены будут отданы полностью добыче полезного ископаемого, а ремонт будет производиться ежедневно в отдельной смене. Вторая схема предполагает, что ремонт будет производиться каждую смену, при этом возрастет длительность смен, но количество смен в день будет составлять не более 3-х. Этот раздел курсового проекта носит в основном описательный характер.

Второй шаг определяет предварительный выбор добычной машины. Следующее что должен сделать студент при выполнении курсовой работы – выбрать добычную машину. Машина для добычи выбирается с учетом требований задания. То есть мощности полезного ископаемого, длины очистного забоя, угла падения. Обоснование организации работ в лаве делается, как и на производстве, с учётом необходимости повышения добычи, сохранения работоспособности машин и оборудования, и отдыха персонала.

Третий шаг связан с определением схемы добычи, то есть движения машины в забое. С решением вопроса как производить выемку, с холостым ходом, с отдыхом, с маневровыми операциями или без маневров. Этот раздел призван показать ваши организаторские способности, поскольку любой инженер должен уметь решать не только технологическую задачу, но и организационную.

Четвертый шаг уточняет приемлемость использования выбранной добычной машины. То есть по расчетным данным необходимо определить возможность применения выбранной техники. Основным критерием правильности решения является - суточная производительность.

Пятый шагсовершается только после расчетных данных. Если расчеты подтвердили правильность решения. Этот шагопределяет выбор группы машин, которые находятся в забое и являются вспомогательными. Например, определяется необходимость применения и выбора предохранительной лебедки. Вид и тип механизированной крепи, количество секций крепи и т.д. Поскольку задание на курсовую работу это учебное поручение и намного проще заданий, имеющихся на практике, то выбор механизированной крепи делается на основе данных бассейна с учетом газообильности.

Часто студенты ошибаются, выбирая стандартный механизированныйкомплекс. Почему? Потому, что не учитывают такой показатель как загазованность очистной выработки. ОКП – это комплекс с оградительно-поддерживающей крепью, следовательно, он не пригоден для работы в газообильных выработках, с большим показателем загазованности.

Организация работ в лаве является дальнейшим инженерным решением.

Шестой шаг необходим для того чтобы на основе построения планограммы работ, практического определения времени затрат на все операции, уточнить объем суточной добычи.

Лучше для построения планограммы использовать миллиметровую бумагу форматом А3.

При работе современных комплексов, как показывает производственный опыт, в зависимости от мощности пласта нагрузка на лаву достигает 3,5-8 тысяч тонн угля в сутки. Во многом это зависит от четкой, научно обоснованной организации труда.

Следует помнить, что режим работы лавы при пятидневной рабочей неделе обычно трехсменный, по 7 часов каждая смена. При Европейской схеме длительность смен возрастает от 7 до 9 часов.

При Евроазиатской системе организации труда обычно шестичасовые смены предусматриваются для 4-х сменной работы.

Все виды работ в лаве выполняет суточная комплексная бригада рабочих, состоящая из сменных звеньев.

Например, бригада может состоять из 55 рабочих очистного забоя. Она разбивается на пять звеньев. В каждую смену работает звено по 11 человек. Одно звено в сутки отдыхает.

Четкая организация работ, овладение рабочими смежными профессиями, параллельное выполнение работ, сокращение до минимума непроизводительных операций и простоев, хорошая организация ремонтной службы, наличие запасных частей на участке – может стать основой оптимизации технико-экономических показателей.

На лекции мы рассматривали несколько видов организации работ на шахтах и рудниках.

Из практики зарубежных стран известно, что в день можно предусмотреть 4 выемочных смены, а из отечественной практики - 3. В первом случае необходимо четко продумать, сколько времени внутри смены будет отведено на добычу, отдых и ремонт, а во втором кроме всего и какие смены по времени будут добычными, а какие ремонтными.

Каждый выбор должен быть обоснован ссылкой на литературу, первоисточник[*].

В текстовой части так же указываются наиболее эффективные способы повышения производительности для конкретных расчетных условий.

Планограмма организации работ в лаве составляется с учетом параметров, полученных в ходе выполнения расчетов.

Принцип построения планограмм мы рассматривали на лекции, материал так же не сложно изучить самостоятельно по учебникам «Эксплуатация горных машин и оборудования» и «Горные машины и комплексы» [3, 6, 7, 9].

В таблице 1 приведен пример, но это не значит, что ваша организация работ должна быть идентичной.

Например, затраты времени:

- на концевые операции во многом зависят от типа выбранной машины и максимальной скорости холостого хода;

- на операции выемки зависят от выбранного вами способа добычи и определяются расчетными данными;

- на передвижку секций крепизависят от количества секций крепи в зависимости от длины очистного забоя и ширины одной секции крепи и т.д.

Таблица 1.

| Затраты времени на простои по организационно-техническим факторам (отсутствие порожняка и остановка конвейера, отсутствие электроэнергии, задержки в креплении и пр.), мин | Торг = 20 |

| Число очистных смен (работы комбайна) в сутки | n = 3 |

| Продолжительность смены, ч | Тсм = 6 |

| Затраты времени на подготовительные, заключительные работы в начале и конце смены, связанные с проверкой оборудования, мин | Тпз = 15 |

| Удельный расход электроэнергии, МДж/т | Нw = 3,53 |

| Коэффициент готовности | Кг = 0,88 |

| Затраты времени на маневровые операции, мин | Тмо = 0 |

| Затраты времени на концевые операции, мин С учетом времени ожидания перегона добычной машины на исходную позицию. | Тко = 15 |

| Затраты времени на операции выемки, т.е. время затрачиваемое только на добычу, мин | 45 |

| Затраты времени на передвижку секций крепи, мин С учетом количества секций крепи, входящих на всю длину очистного забоя. | 30 |

Седьмой шагсвязан с защитой курсовой работы. Курсовая работа является Вашим проектом при выполнении, которого вы демонстрируете не только знания, но инженерные навыки, то есть организаторские навыки руководства и научного подхода к решению инженерных задач. Поскольку конечным этапом любой инженерной идеи является защита, то и вам предстоит пройти это испытание.

2. Выбор очистного комбайна с учетом мощности привода

При расчете производительности комплекса (агрегата) основным параметром, который определяется условиями эксплуатации оборудования, является скорость подачи исполнительного органа добычной машины (комбайна) на забой. Скорость подачи формирует глубину и сечение стружки, следовательно, и загрузку привода машины (комбайна, струга и т.д.).

В соответствие с заданием (на курсовую работу) вам известны следующие параметры: мощность разрабатываемого пласта (m), угол падения (a), сопротивляемость угля резанию (А), плотность угля и загазованность выработки.

Основные конструктивные параметры комбайна, такие как диаметры и ширина исполнительного органа и т.д., студент берет из технических характеристик [5], выбранной, в соответствие с заданием, горной машины.

Расчет мощности основывается на определении условия, действующего на один резец, по величине которого в зависимости от количества резцов, находящихся в контакте с забоем, вычисляется мощность, расходуемая на разрушение угля раздельно для каждого исполнительного органа комбайна [2]. Заметим, что существует основная ошибка, которая заключается в том, что студенты, не задумываясь, берут одинаковое количество резцов и на опережающем (ведущем) и на отстающем (ведомом) исполнительном органе. Перед выбором горной машины, необходимо подумать по какой схеме должна производиться выемка полезного ископаемого и с каким исполнительным органом она будет. Только после этого аргументировано выбрать количество рабочих инструментов на исполнительном органе, об этом мы говорили на лекции.

Следует понимать, что существует конструктивное решение очистных комбайнов имеющих и 3 и 4 исполнительных органа. Как быть в таком случае? Очевидно, следует понимать на какую нагрузку, или точнее, какое функциональное предназначение при той или иной схеме выемки выполняют исполнительные органы.

В отличие от студентов «технологов», обучающихся по специальности «Подземная разработка месторождений полезных ископаемых», механики затем рассчитываются затраты мощности на погрузку и подачу комбайна. Поскольку априори о загрузке привода комбайна, как и любой машины, судят по величине суммарной мощности. Мощности затраченной на выполнение всех операций добычи: разрушение породы, разламывание ее до кусков пригодных к транспортировке и погрузки.

Усилие на резце в равноценных условиях определяется глубиной стружки, которая формируется в зависимости от скорости подачи комбайна.

2.1. Средняя глубина стружки может быть определена по эмпирической зависимости [4], м:

,

,

где D – диаметр исполнительного органа комбайна, м;

Vn – скорость подачи комбайна, м/с;

Vр – скорость резания, м/с;

mз – число резцов в линии резания.

Vр = pDn,

где n – скорость вращения, с-1.

Иногда эта единица обозначается через

Скорость резания можно принять по технической характеристике, выбранного, конкретного, комбайна.

Число резцов в линии резания принимается с учетом вязкости полезного ископаемого от 1 до 3, большее количество соответствует вязким углям. Для уточнения данного показателя необходимо знать характеристику угля, который студент найти по данным угольного бассейна.

Скорость подачи комбайна, определяется исходя из удельных энергозатрат на выемку угля и величины устойчивой мощности привода, м/с:

,

,

где Руст – величина устойчивой мощности привода комбайна, кВт;

Нw – средние удельные энергозатраты, МДж/т.

Устойчивая мощность привода берется для электродвигателей с наружным обдувом типа ЭДКО: Руст = (0,7…0,9)Рч. Для электродвигателей с водяным охлаждением типа ЭКВ Руст = (0,9…1,1)Рдл, где Рч, Рдл – часовая и длительная мощность соответсьвенно, кВт [10].

Средние значения удельных затрат энергии для основных типов комбайнов в зависимости от сопротивляемости угля резанию приведены в таблице 2.

2.2. Средняя ширина среза (tср) может быть принята из соотношения tу=tср/hср:

- для вязких углей - 1…2;

- для хрупких углей - 2…3,

где tу – удельная ширина среза.

Тогда средняя ширина среза tср = tу hср, зная tср и hср можно определить число линий резания и количество резцов на каждом исполнительном органе.

2.3. Количество линий резания определяется зависимостью

nл = В/tср,

где В – ширина захвата комбайна, м (принимается по технической характеристике машин).

nлз = nл – nлк;

nлк = 1,

Следует заметить, что результат округляется до ближайшего целого числа, поскольку речь идет о количестве линий резания, целом числе.

2.4. Количество резцов на исполнительном органе

n = nлз m3 + nлк mк,

где m3 – число резцов в одной линии резания.

Число резцов в одной линии принимается равным m3 = 1…3 – для забойных резцов, mк = m3 + (2…4) – для кутковых.

Напомню, что кутковые резцы расположены на отрезном диске для самозарубки, забойные (на лопастях) служат для добычи полезного ископаемого.

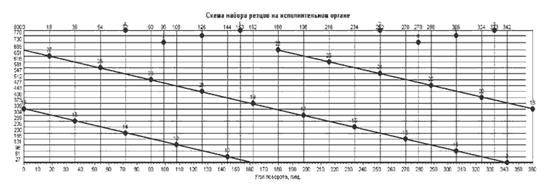

Рис. 1 Схема набора резцов очистного комбайна 1К101У

2.5. Количество резцов, находящихся в контакте с забоем

для опережающего исполнительного органа:

nР = 0,5n;

для отстающего исполнительного органа принимается пропорционально мощности пласта, приходящейся на исполнительный орган:

,

,

где D, D¢ - диаметры опережающего и отстающего исполнительных органов.

Внимание!В формуле необходимо градусы перевести в радианы.

То есть после действия arcCos выражение умножить на π и разделить на 180. После этого полученное выражение умножить на np и за тем разделить на 3,14.

Таблица 2

| <== предыдущая страница | | | следующая страница ==> |

| | | Удельные энергозатраты на разрушение угля |

Дата добавления: 2014-11-20; просмотров: 751; Нарушение авторских прав

Мы поможем в написании ваших работ!