Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Оборудование для нагнетания в пласт воды и газа

Для вытеснения нефти из пласта применяются жидкости двух типов: не смешивающиеся и смешивающиеся с нефтью. К первым относится прежде всего вода, ко вторым – растворители. Последние весьма дороги, и поэтому в подавляющем большинстве случаев в пласт закачивается вода, которая должна удовлетворять следующим требованиям:

количество взвешенных частиц не должно превышать 5 мг/л, хотя в отдельных случаях допускается увеличение их содержания до 25 мг/л;

содержание железа – не более 0,2 мг/л, нефти – не более 1 мг/л;

вода не должна вызывать коррозии оборудования, она должна быть обескислорожена.

Морская вода может закачиваться в том случае, если пластовая жидкость содержит щелочные и жесткие воды.

Помимо этого закачиваемая вода не должна содержать сульфатвосстанавливающих бактерий, под действием которых образуется сероводород.

При закачке жидкостей, не смешивающихся с нефтью, в нее могут вводиться поверхностно-активные вещества, улучшающие ее отмывающие способности. При этом коэффициент извлечения нефти из пластов достигает 50 – 70 %. Более высокий коэффициент извлечения (до 95 – 98%) достигается при закачке жидкостей-растворителей.

В качестве источников закачиваемой жидкости используются открытые (реки, озера, моря), подземные (артезианские, подрусловые и пластовые) источники и сточные воды. Обычно стараются использовать пресную воду из подрусел рек или артезианских скважин. В этих случаях состав воды не зависит от времени года и режим работы очистных устройств остается постоянным.

Количество воды, нагнетаемой в пласт, зависит от большого числа факторов и ориентировочно составляет: при площадном заводнении 8 – 10 м3/т добываемой нефти, при законтурном – 1 – 1,5 м3/т.

Конструкция сооружений для забора и подготовки воды, прежде всего, обусловлена требованиями, предъявляемыми к жидкости, закачиваемой в пласт.

В зависимости от качества водоподготовки на внутренней поверхности трубопроводов высокого давления, труб в нагнетательной скважине, наконец, в фильтровой зоне пласта и на самом фильтре скважины со временем откладываются трудно удаляемые соли. При недостаточно высоком качестве водоподготовки интенсивность солеотложения бывает весьма высокой, что приводит к постепенному уменьшению фактической площади сечения канала трубопровода и к росту потерь напора в трубопроводной системе куста, в прискважинной водопоглощающей части пласта.

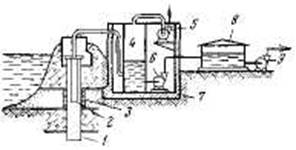

Для подрусловых водозаборов в пойменной части реки (рис. 13.1) бурят скважины глубиной 20 – 30 м и обсаживают их трубами 1 диаметром 300 мм, в которые спускают водоподъемные трубы 2. Отбор жидкости из этих скважин может обеспечиваться за счет сифона, если уровень жидкости в резервуаре ниже, чем в реке, либо за счет разряжения в резервуаре, создаваемого вакуум-компрессором 5. Так как вода, прежде чем попасть в систему фильтруется через песок, то в какой-либо дополнительной очистке не нуждается, и насосами 6 подается в емкость 8, откуда магистральный трубопровод подводит ее к отдельным насосным станциям, от которых направляется в скважины.

Рисунок 13.1 – Схема водозаборов:

1 – обсадная колонна; 2 – подъемная колонна; 3 – гравийный фильтр; 4 – вакуум-котел;

5 – вакуум-компрессор; 6, 9 – насосы; 7 – шахта; 8 – резервуар чистой воды

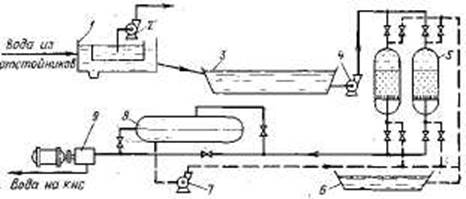

При использовании сточной воды, поступающей из скважин, используются две системы ее очистки: открытая и закрытая. В первом случае вода, отделенная от нефти (рис. 13.2), направляется в отстойники, откуда сбрасывается в нефтеловушку 1, где от нее отделяются капли нефти диаметром свыше 80 мкм. Из нее отделившаяся нефть откачивается насосом 2, а вода поступает в пруды-отстойники 3, где содержащиеся в ней механические частицы оседают на дно, а оставшаяся нефть всплывает па поверхность. Далее насосом 4 вода направляется в попеременно работающие песчаные фильтры 5, где от нее отделяются взвешенные частицы, и поступает в буферную емкость 6, откуда насосом 7 (или же непосредственно из фильтров) направляется на кустовую насосную станцию (КНС). Насосы КНС под давлением порядка 14 – 20 МПа закачивают воду в пласт.

Для сооружения подобных систем подготовки воды необходимы большая площадь, значительные капитальные затраты. Пропускная способность системы не может быть увеличена в процессе эксплуатации.

Рисунок 13.2 – Открытая схема установки очистки сточных вод:

1 – нефтеловушка; 2 – нефтяной насос; 3 – отстойник; 4 – насос; 5 – песчаные фильтры;

6 – отстойник для загрязненной воды; 7 – насос для проведения промывки фильтров;

8 – емкость для чистой воды; 9 – насос для подачи воды на КНС

Сопоставляя показатели работы систем для закачки воды в пласт, необходимо отметить, что наиболее рациональной являются системы с использованием пластовой воды, которая после соответствующей обработки закачивается в пласт. Подобная система в целом, включая и пласт, представляет собой замкнутый контур, вредное влияние которого на окружающую природу минимально по сравнению с другими системами.

При подготовке воды в установках закрытого типа процессы отделения воды от нефти идут под избыточным давлением, легкие фракции и газ собираются и в дальнейшем используются.

Очищенная и обработанная вода направляется из резервуаров к насосным станциям – стационарным или блочным. Первые представляют собой капитальное помещение, в котором располагаются насосы с приводными двигателями, аппаратура управления и контроля, электрическое оборудование и бытовые помещения. Станции второго типа состоят из блоков, изготавливаемых и комплектуемых всем необходимым па заводе. Размеры блоков обеспечивают их транспортировку по железным и автомобильным дорогам. Монтаж блочного оборудования в 8 – 10 раз быстрее, чем сооружение капитальных станций.

Кустовые насосные станции соединены с питающим трубопроводом, который может быть кольцевым и опоясывать месторождение или его часть или линейным. От КНС жидкость под давлением направляется к нагнетательным скважинам, причем по мере разработки добывающие скважиныпереводятся в нагнетательные. При этом соответственно видоизменяется и схема нагнетательных трубопроводов.

При сооружении систем кустовых станций почти половина денежных средств, более половины металла затрачивается на трубопроводы высокого давления и внутрискважинное оборудование. Отложение солей, коррозия резко сокращают сроки службы этих металлоемких, дорогостоящих коммуникаций, приводят кнеобходимости выполнения непрерывно нарастающих объемов крайне трудоемких ремонтных работ по смене трубопроводов, резко усложняющих функционирование промысла, увеличивающих трудоемкость добычи нефти. Поэтому при оборудовании трубопроводной сети особо важное значение имеют качество изоляционной защиты труб и использование труб с внутренним противосоляным покрытием.

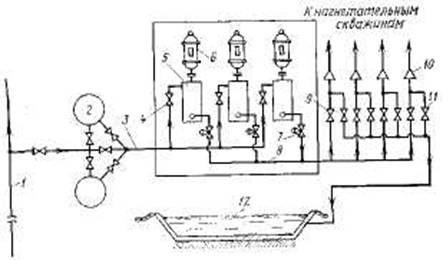

Блочная кустовая станция (рис. 13.3) состоит из ряда блоков: насосных, управления, электроаппаратуры, распределительного и бытового. Вода из магистрального трубопровода подается в резервуары или, минуя их, на прием насосов. Число одновременно работающих насосных блоков определяется суммарным расходом жидкости. Один или два блока обычно являются резервными. По напорному трубопроводу жидкость направляется краспределительной гребенке, от которой через регуляторы расхода подается кнагнетательным скважинам.

Рисунок 13.3 – Схема блочной КНС:

1 – магистральный водопровод; 2 – буферная емкость; 3 – приемный коллектор;

4, 9, 11 –задвижки; 5 – центробежные насосы; 6 – электродвигатели; 7 – задвижки с дистанционным управлением; 8 – высоконапорный коллектор; 10 – сборный коллектор для грязной воды; 12 – емкость

Наиболее ответственными элементами КНС являются насосные агрегаты.

Требования, предъявляемые к ним, следующие:

к. п. д. на рабочем режиме не ниже 70 – 75 %;

равномерная подача;

моторесурс при работе на максимальных параметрах не менее 7 – 10 тыс. ч, а продолжительность безостановочной работы – 600 – 1000 ч;

минимальные габаритные размеры;

устойчивость материала деталей гидравлической части к перекачиваемым жидкостям.

Насосы, используемые для закачки жидкостей в нефтяные пласты, как правило, специализированные, их основные параметры: подача от 2 до 1000 м3/ч, давление 3 – 50 МПа.

Для закачки воды в пласт используются насосы двух типов – центробежные и плунжерные.

Центробежные насосы просты в монтаже и обслуживании, легко поддаются автоматизации и дистанционному контролю, могут длительно работать без обслуживающего персонала, обеспечивают высокую равномерность подачи. Однако они работают с пониженным к. п. д. при отклонении подачи от оптимальной. Получение малой подачи и больших давлений при высоком к. п. д. для них невозможно.

Насосы объемного действия (получившие за рубежом широкое распространение), как правило, выполняются многоплунжерными с рабочими давлениями до 50 МПа, числом оборотов коленчатого вала 250 – 1000 мин–1. Их к. п. д. при работе в широком диапазоне подач составляет 80 – 85 %.

Применяются трех-, пяти-, семи-, девятиплунжерные насосы одинарного действия, что обеспечивает нормальную работу приемных и напорных трубопроводов, на которых устанавливаются воздушные колпаки с разделительной мембраной. Скорость движения плунжеров достигает 1,2 – 1,5 м/с, причем в зависимости от длины хода изменяется максимальное число оборотов: для 75 мм – 450 – 500 мин–1, 100 мм – 400 мин–1, 125 мм – 350 мин–1, 150 мм – 230 – 260 мин–1.

В настоящее время выявилась тенденция создания быстроходных короткоходовых плунжерных насосов, что позволяет уменьшить их массу за счет уменьшения габаритов рамы и в ряде случаев отказаться от применения редукторов, понижающих число оборотов приводного двигателя. С другой стороны, данное направление приводит к ухудшению условий работы деталей пары уплотнение – плунжер.

Для изготовления плунжеров применяются высокоуглеродистые и нержавеющие хромистые стали с высокой поверхностной твердостью (HRC 55), получаемой в результате обработки ТВЧ. Рабочая поверхность плунжеров полируется, отклонение ее от цилиндрической формы допускается не более 0,01 – 0,02 мм. Известно использование керамических плунжеров.

Уплотнения плунжеров обычно изготавливаются из маслобензостойких резин или специальных эластомеров.

Вал насоса с двигателем соединяется:

непосредственно с помощью компенсационной муфты – при использовании в качестве привода тихоходного ДВС или синхронного двигателя;

с помощью зубчатого редуктора, монтируемого на фланце приводной части насоса;

с помощью клиноременной передачи.

В нашей стране для нагнетания жидкости в пласт применяются центробежные многоступенчатые секционные насосы ЦНС с подачей до 1000 м3/с, при давлении 0,4 – 20 МПа. В зависимости от типоразмера их к. п. д. изменяется от 44 до 80 %.

Напор насосов ЦНС регулируется изменением числа ступеней. Конструкция насоса представляет собой набор секций, зажатых между всасывающей и нагнетательной крышками и стянутых шпильками. Вал насоса установлен на подшипниках скольжения с принудительной смазкой, осевое усилие воспринимается упорным подшипником.

Для повышения долговечности основные детали насоса изготовляют из хромистых сталей: рабочие колеса и направляющие аппараты – литые из стали 20Х13Л, вал 40ХФА.

Насосный агрегат имеет систему смазки и охлаждения, которая подает масло к подшипникам при пуске и работе насоса, обеспечивает его охлаждение.

Для сокращения расходов на строительство кустовых насосных станций в последние годы начато использование центробежных электронасосов в качестве водозаборных и одновременно нагнетательных, для чего они спускаются в скважины, пробуренные на пласты с водой, пригодной для закачки в нефтесодержащие пласты. В этом случае закачка осуществляется без водоподготовки, а одновременно с забором воды обеспечивается дополнительный напор (до 1200 – 1300 м), необходимый для нагнетания воды в пласт. Таким образом, вода перепускается из пласта в пласт без контакта с воздухом, т. е. без ее аэрации, без установок водоподготовки, без сооружения кустовых скважин. Однако при этом усложняется контроль и ремонт внутрискважинных насосов, двигателей, снижается к. п. д. насосов и двигателей.

Помимо этого при удачном сочетании расположения водяного пласта и пласта, в который нагнетается вода, используют межпластовый переток, а для обеспечения соответствующего напора устанавливают ЦЭН, обеспечивающий перекачку воды из одного пласта в другой без подъема ее на поверхность.

В отдельных случаях, когда имеется высоконапорный водяной пласт, удается обеспечить подачу в продуктивный пласт без применения ЦЭН, только лишь за счет использования энергии пласта.

Как видно, закачка воды в пласт – процесс весьма энергоемкий. Энергоемкость определяется количеством подаваемой насосами жидкости и необходимым напором, а также к. п. д. привода и насоса. В свою очередь, необходимый напор зависит от длины напорных трубопроводов, глубин нагнетательных скважин, эффективной площади сечения каналов в зоне фильтра – призабойной части пласта, в которой нагнетается вода. И одной из важнейших задач является поддержание параметров этой системы на уровне, обеспечивающем требуемый удельный расход энергии при закачке воды в пласт.

Введение к лекции 14

Методы увеличения производительности скважины непосредственно связаны с увеличением проницаемости призабойной зоны пласта. Методы увеличения проницаемости пород призабойных зон скважин можно условно разделить на химические, механические, тепловые и физические. Часто для получения лучших результатов эти методы применяют в сочетании друг с другом или последовательно. Выбор метода воздействия на призабойную зону скважины определяются пластовыми условиями.

Химические методы воздействия дают хороший результат в слабопроницаемых карбонатных породах. Их применяют так же в сцементированных песчаниках, в состав которых входят карбонатные включения. К химическим методам воздействия на пласт относятся обработка приствольной зоны кислотами, ПАВ, органическими растворителями.

Механические методы обработки применяют обычно в пластах, сложенных плотными породами, с целью увеличения их трещиноватости. К механическим методам относятся гидравлический разрыв пласта (ГРП), гидропескоструйная перфорация и торпедирование скважин.

ЛЕКЦИЯ 14

14.1 Оборудование для увеличения проницаемости пласта. Оборудование для проведения гидравлического разрыва пласта

Гидроразрыв пласта основан на неоднородности (слоистости) структуры нефтесодержащих пластов, способности их расслаиваться под воздействием закачиваемой в пласт жидкости.

Процесс осуществляется нагнетанием в пласт под большим давлением порции жидкости гидроразрыва, что приводит к образованию послойных трещин, в которые сразу же закачивается жидкость-песконоситель, продавливаемая с помощью буферной жидкости. Крупнозернистый песок, заполняя трещины, создает высокопроницаемые слои, улучшающие приток жидкости к фильтру скважины.

Процесс гидроразрыва – быстротечный, эффективность его находится в прямой зависимости от темпа проведения операций собственно разрыва и заполнения трещины песком. Поэтому комплекс оборудования отличается высокой подачей и большими давлениями нагнетания. Необходимость в высоких давлениях (более 100 МПа) и больших подачах привела к использованию высоконапорных насосов и параллельной работе нескольких агрегатов, с мощными приводами и сложной обвязки. Дорогостоящее оборудование должно быть высокомобильным, быстро монтируемым, поэтому оно выполняется блочным и монтируется на автомобилях, что позволяет выполнять одним комплектом оборудования большое число гидроразрывов.

Основное оборудование для гидроразрыва пласта: автоцистерны для трех жидкостей – гидроразрывной, песконосителя, буферной, насосные агрегаты высокого давления для подачи гидроразрывной жидкости, пескосмесители, насосные агрегаты для закачки смеси песка с жидкостью-песконосителем, манифольд, оборудование устья скважины, комплект внутрискважинного оборудования – НКТ, якорь, пакер.

Автоцистерны. Требования к автоцистернам для гидроразрыва: наличие емкости заданного объема, средств стабилизации температуры жидкости, средств перекачки жидкости. Автоцистерна должна обладать хорошей проходимостью и быть или самоходной, или перевозимой тягачом.

В настоящее время используются цистерны следующих марок: ППЦ-23-5524П, АЦН-11-257, АЦН-7,5-5334, ЦР-7АП, АП-15-5320/8350.

Наиболее вместимой является цистерна ППЦ-23-5524П, включающая в себя собственно цистерну, насосный блок с трансмиссией, манифольд, систему самовсасывания и другое оборудование, смонтированное на автомобиле КрАЗ-257 и полуприцепе. Эта цистерна предназначена для перевозки неагрессивных жидкостей, подачи их на прием насосных установок при гидроразрыве, гидропескоструйной перфорации, кислотной обработке призабойной зоны.

Оборудование, установленное на цистерне, может обеспечить наполнение цистерны жидкостью из посторонней емкости; подачу жидкости из собственной или посторонней емкости с замером ее количества на прием насоса высокого давления.

Жидкость перекачивается насосным блоком, приводимым в действие ходовым двигателем через коробку отбора мощности и трансмиссию.

Конструкция цистерны представляет собой емкость эллиптического или круглого сечения, сваренную из отдельных листов

В качестве насосов для заполнения или перекачивания жидкости используются центробежные самовсасывающие насосы, приводимые в действие ходовым двигателем.

От коробки отбора мощности автомобиля энергия двигателя передается трансмиссией к насосному блоку.

Цистерны имеют дополнительное оборудование для контроля режима работы насосов: тахометр, манометр и т. п., а автомобили, на которых смонтировано оборудование, снабжаются искрогасителями, приспособлениями для закрепления манифольда и т. п.

Насосные агрегаты. Требование к насосным агрегатам: гидроразрывная и буферная жидкости должны закачиваться одним и тем же агрегатом с автономным приводом. Насосы агрегата должны иметь большую подачу и создавать давление, необходимое для гидроразрыва в условиях района применения. Давление для образования трещин в пласте приближенно может быть определено как р = 1,5 – 2,5L,

где L– глубина скважины.

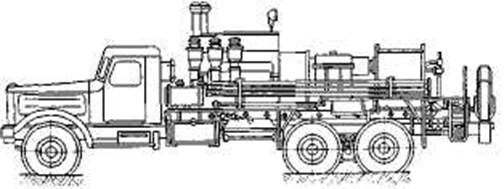

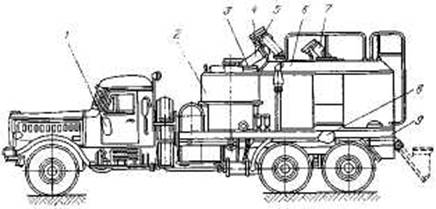

Для создания давления используются насосные агрегаты 4АН-700 (рис. 14.1), смонтированные на шасси автомобиля КрАЗ-257. Оборудование агрегата включает в себя силовую установку 4УС-800, коробку передач 3КПм, горизонтальный трехплунжерный насос 4Р-700, маннфольд и систему управления.

Силовая установка 4УС-800 состоит из дизеля с многодисковой фрикционной муфтой сцепления, центробежного вентилятора, систем питания, охлаждения, смазки и других узлов. В качестве двигателя используется V-образный, 12-цилнндровый четырехтактный дизель с непосредственным впрыском топлива и турбонадувом. Максимальная мощность двигателя 588 кВт.

Коробка скоростей 3КПм четырехступенчатая, обеспечивает следующие передаточные отношения: 4,67; 3,43; 2,43; 1,94.

Рисунок 14.1 – Насосный агрегат 4АН-700

Насос 4Р-700 трехплунжерный, горизонтальный, одинарного действия. Его конструкция предусматривает работу с плунжерами диаметром 100 или 120 мм. При этом максимальная подача составляет 22 л/с при давлении 21 МПа, а минимальная – 6,3 л/с при давлении 70 МПа.

Пескосмеситель. Агрегат должен обеспечивать перевозку песка и приготовление песчано-жидкостной смеси. Агрегаты имеют две емкости для заполнения песком двух фракций – мелкой и крупной. Бункер оснащен загрузочным шнеком, приводимым в действие гидромонитором. Гидропривод работает от ходового двигателя автомобиля. Для исключения образования песчаных пробок и прилипания песка к стенкам емкости на ней смонтированы вибраторы. Привод вибраторов пневматический от ходового компрессора.

Песчано-жидкостная смесь получается в гидросмесителе, оснащенном рабочим шнеком с гидроприводом. Производительность 50 – 75 т/ч. Смесь накапливается в аккумуляторе с лопастными мешалками и гидромоторами для исключения осаждения песка. Вместимость аккумулятора 1 – 1,5 м3. Из аккумулятора к насосным агрегатам смесь подается песковым насосом.

В настоящее время применяются пескосмесительные агрегаты 4ПА (рис. 14.2) и УСП-50.

Агрегат 4ПА (рис. 14.2) смонтирован на шасси автомобиля КрАЗ-257 и состоит из пульта управления 1, аккумулятора 2, смесительного горшка 3, регулятора выдачи сыпучего материала 4, рабочего шнека 5, бункера 6, загрузочного шнека 7, пневмовибратора 8, масляного и пескового насосов, монтажной рамы 9.

Привод отдельных агрегатов песконосителя осуществляется ходовым двигателем.

Агрегат УСП-50 по сравнению с 4ПА имеет более уравновешенную конструкцию бункера, загрузочного и рабочего шнеков, системы управления шнеками и мешалкой и т. п. У него повышен темп отбора готовой смеси из смесителя, улучшено управление работой отдельных узлов.

Рисунок 14.2 – Пескосмесительный агрегат 4ПА

Манифольд предназначен для соединения в одну систему всех агрегатов комплекса, управления процессом гидроразрыва, контроля и защиты.

Блок манифольда состоит из двух групп коммуникаций – низкого и высокого давлений и оснащен обратными клапанами, исключающими обратный переток жидкости в линию низкого давления при аварийной остановке одного из насосов.

Для контроля плотности, расхода, давления на центральной трубе размещены соответствующие датчики. Оба манифольда имеют предохранительные клапаны.

Блок оснащен комплектом запасных НКТ общей длиной 80 – 100 м обычно диаметром 48 мм с быстромонтируемыми стыками и подъемным краном.

В настоящее время применяется блок манифольда 1БМ-700, который включает в себя напорный и приемный коллекторы, подъемную стрелу и комплект труб с шарнирными соединениями.

Напорный коллектор представляет собой кованую коробку с шестью отводами для соединения с насосными и цементировочными агрегатами, центральной трубы с датчиками контрольно-измерительных приборов: манометра, расходомера, измерителя плотности, двух отводов для соединения с арматурой на устье скважины, кранов и предохранительных клапанов.

Помимо этого на коробке установлены шесть обратных клапанов, автоматически отсоединяющих подключенные насосные агрегаты при прекращении ими подачи жидкости.

Блок манифольда позволяет проводить весь комплекс работ при давлении до 70 МПа, напорный коллектор соединяется двумя трубопроводами с арматурой устья. Раздаточный коллектор служит для распределения рабочих жидкостей – продавочного раствора, воды, песчано-жидкостной смеси и т. п. к цементировочным и насосным агрегатам. Максимальное давление в раздающем коллектора 2,5 МПа.

Оборудование устья предназначено для соединения напорной линии, идущей от манифольда к скважине, с устьем скважины и колонной НКТ, а также соединения НКТ с разными трубопроводами. Для этого применяются специализированные устьевые арматуры высокого давления.

В настоящее время устье скважины оборудуют универсальной арматурой 2АУ-700, которая может также использоваться при гидропескоструйной перфорации и цементировании скважин. Арматура состоит из крестовины с патрубком, устьевой головки с сальником и пробковых кранов. Крестовина имеет три горизонтальных отвода, к двум из которых через пробковые краны присоединяются напорные линии от манифольда. На крестовике устанавливается манометр с масляными разделителями. Устьевая головка имеет четыре отвода, три из которых соединены с пробковыми кранами, а на четвертом установлены манометр и предохранительный клапан. Нижняя часть головки с помощью резьбы соединяется с эксплуатационной колонной.

Максимальное рабочее давление, на которое рассчитана арматура 2АУ-700, 70 МПа.

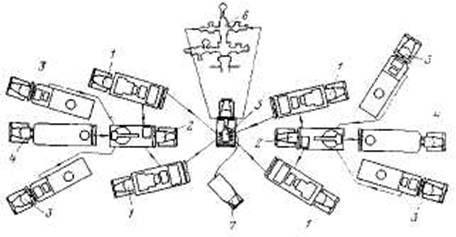

При гидроразрыве пласта весь комплекс оборудования для его осуществления располагается в соответствии со схемой рис. 14.3.

Рисунок 14.3 – Схема расположения оборудования при проведении гидроразрыва пласта: 1 – насосный агрегат 4АН-700; 2 – пескосмесительный агрегат; 3 – автоцистерна; 4 – песковоз;

5 – блок манифольда 1БМ-700; 6 – арматура устья 2АУ-700; 7 – станция контроля и управления процессом

Внутрискважинное оборудование предназначено для направления потока жидкости в пласт при обеспечении сохранности ствола скважины. Для этого скважина оснащается комплектом НКТ с пакером над фильтровой зоной ствола, предохраняющим ствол от воздействия высокого давления жидкости. Для исключения возможности смещения пакера при больших осевых усилиях и разгрузке колонны труб устанавливается якорь.

Якорь состоит из корпуса, головки, плашки, шпонки, патрубка, трубки, хвостовика, винта, гайки, предохранительной заглушки. В верхнюю часть корпуса ввинчена головка заканчивающаяся муфтой, для присоединения его к насосно-компрессорным трубам. К нижней части корпуса привинчен хвостовик с левой резьбой бурильных труб для соединения якоря с пакером. Внутри якоря расположен патрубок, предохраняющий резиновую трубку от выпучивания внутрь. В корпусе якоря расположены восемь плашек. Их выпадение предотвращается шпонками, которые крепятся к корпусу винтами.

При перепаде давления внутри и вне якоря резиновая трубка выдвигает плашки до упора во внутренние стенки обсадной колонны. Врезаясь острыми концами зубьев плашек в колонну, якорь воспринимает усилие, действующее от пакера. При снижении давления резиновая трубка принимает первоначальную форму, и плашки свободно входят в корпус якоря.

| <== предыдущая страница | | | следующая страница ==> |

| Оборудование и инструмент для подземного ремонта скважин | | | Оборудование для кислотных обработок |

Дата добавления: 2014-04-24; просмотров: 1611; Нарушение авторских прав

Мы поможем в написании ваших работ!