Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Оборудование для теплового воздействия на пласт

Термические методы воздействия на пласт основаны на резком снижении вязкости нефти при нагреве, в результате чего ее подвижность в пластовых условиях увеличивается и улучшается приток к эксплуатационным скважинам.

В настоящее время разработано много способов термического воздействия. Существуют три области воздействия термических методов: призабойная зона пласта, пласт в целом и ствол скважины.

Воздействие на призабойную зону осуществляется: нагревательными устройствами – устьевыми и глубинными; тепловой обработкой в сочетании с другими средствами интенсификации. В качестве теплоносителя могут быть использованы: вода, пар, нефть, газ.

Различают источники тепла двух видов: топливо, энергия которого используется в наземных теплообменных аппаратах, и топливо, находящееся в пласте или сжигаемое там же.

При термическом воздействии на ствол скважины обычно осуществляют депарафинизацию, борьбу с гидратными пробками, повышение приемистости скважин.

При термическом воздействии на пласт основная цель – повышение коэффициента нефтеотдачи и сокращение времени разработки месторождения.

При воздействии на пласт применяется комплекс оборудования, состоящий из специальной арматуры устья скважин; головки колонной сальниковой; лубрикатора для спуска приборов; термостойких пакеров; внутрискважинных компенсаторов удлинения колонны НКТ.

Арматура устья для герметизации устья нагнетательных скважин в период тепловой обработки пласта обеспечивает подвеску колонны НКТ, компенсирует ее удлинение и позволяет проводить исследовательские работы по стволу скважины и на забое. Она состоит из запорных устройств – задвижек и вентилей, фитингов-крестовиков, тройников, катушек и специальных устройств для компенсации тепловых удлинений колонны и подводящего паропровода.

Арматура устья устанавливается на скважине перед началом паротеплового процесса и после его окончания демонтируется.

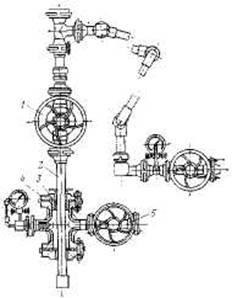

В качестве примера рассмотрим арматуру АП-65-150 (рис. 15.1). В зависимости от внутрискважинного оборудования различают два исполнения:

при установке на забое скважины термостойкого пакера и при отсутствии телескопического устройства для компенсации термических удлинений колонны НКТ;

при отсутствии пакера на забое или при использовании его совместно с компенсатором теплового удлинения НКТ.

Арматура включает в себя крестовину, которая вместе с затрубным вентилем 5 устанавливается на фланце колонны обсадных труб. Колонна НКТ либо соединяется с телескопической трубой сальника, установленного на корпусе, либо крепится к катушке.

Зазор между корпусом 4 и трубой 2 уплотняется набором прорезиненных асбестовых манжет 3.

Рисунок 15.1 – Устьевая арматура АП-65-150

На фланце телескопической трубы (или на катушке) монтируется узел 1, состоящий из задвижки, шарнира и тройника. Устьевое шарнирное устройство состоит из трех шарниров и обеспечивает компенсацию теплового расширения НКТ и подводящей линии паропровода.

Стволовой шарнир обеспечивает компенсацию угловых деформаций колонны.

На тройнике установлены датчики термометра и манометра, а сами приборы смонтированы на приборном щитке. Эта группа приборов замеряет температуры и давления в центральном канале, приборы, присоединенные к крестовине, – в затрубном пространстве.

Управление запорными устройствами, обслуживание арматуры осуществляется со специальных площадок, конструкция которых предусматривает вертикальное перемещение элементов арматуры.

Головка колонная сальниковая предназначена для оборудования устья нагнетательных многоколонных скважин. Эти головки имеют уплотнительные устройства, обеспечивающие компенсацию тепловых удлинений эксплуатационной и промежуточной колонн.

Головка колонная сальниковая с помощью резьбового соединения крепится к переводнику промежуточной колонны или кондуктору. Головка монтируется в процессе строительства скважины или при ее капитальном ремонте при переводе ее на работу для закачки пара в пласт.

Лубрикатор устьевой предназначен для спуска в скважину глубинных манометров, термометров и других приборов для исследования без прекращения закачки пара в пласт. Лубрикатор устанавливается на фланце верхней задвижки, смонтированной на тройнике арматуры устья. Лубрикатор состоит из корпуса, масляного бачка с трубками и блока. В верхней части корпуса установлен узел сальника, а нижняя часть имеет фланец, с помощью которого он присоединяется к фланцу задвижки устьевой арматуры. Через лубрикатор пропущена проволока, один конец которой, перекинутый через блок, наматывается на барабан лебедки, а к другому концу крепится глубинный прибор.

Перед проведением исследования прибор, прикрепленный к проволоке, закладывается в корпус лубрикатора, после чего он монтируется на устьевой арматуре.

Перед спуском прибора открывают кран, и давление из корпуса по трубе передается в бачок с маслом, которое вытесняется в узел сальника. Затем открывают задвижку устьевой арматуры и, сматывая проволоку с барабана лебедки, опускают прибор в скважину.

Термостойкие пакеры герметизируют затрубное пространство скважины при нагнетании пара в пласт и защищают эксплуатационную колонну от воздействия давления и температуры. Одновременно пакеры предотвращают тепловые потери и позволяют снизить температурные напряжения.

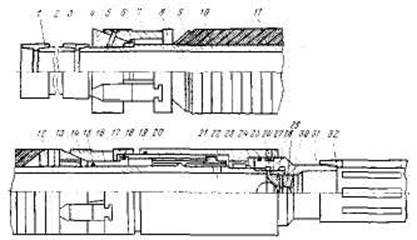

Пакер (рис. 15.2) состоит из ряда деталей, смонтированных на стволе 10. Ствол 10 соединен муфтой 3 с патрубком 2, который, в свою очередь, соединен с муфтой 1, обеспечивающей соединение пакера с колонной НКТ. В верхней его части расположен шлипсовый узел для удержания пакера в обсадной колонне и предотвращения его смещения вверх под действием перепада давления. Этот узел состоит из конуса 4, шлипсов 7, шлипсодержателя 8, ограничителя 6 и штифта 5. При спуске пакера штифт удерживает шлипсы от перемещения по направляющим пазам конуса. После срезания штифта перемещение шлипсов ограничено деталями 6 и 8.

В средней части пакера расположены уплотнительные манжеты 11, сверху закрываемые защитной шайбой 9, а снизу удерживаемые нажимной гайкой 12. Манжеты в зависимости от их места установки изготовлены из различных материалов: по две крайних – из прорезиненной асбестометаллической ткани, средние – из прорезиненной асбестовой ткани.

В нижней части ствола имеется шлипсовый узел, предотвращающий перемещение пакера вниз. Он состоит из конуса 13, шлипсов 14 и шлипсодержателя 17. Ниже расположен гидроцилиндр для посадки пакера. Привод гидроцилиндра осуществляется жидкостью, нагнетаемой в НКТ.

Рисунок 15.2 – Термостойкий пакер ПТГМ

Гидроцилиндр состоит из собственно гидроцилиндра 22, наружного 20 и внутреннего 16 поршней, переводника 31 и уплотнительных колец 18, 19, 25. Для предотвращения поворота цилиндра относительно ствола служит шпонка 23, а относительно переводника 31 – винты 26.

К поршню 20 прикреплен фиксатор 21, при спуске пакера удерживающий нижние шлипсы в нижнем положении.

В переводнике 31 располагается узел клапанов для временного перекрытия проходного канала пакера при его посадке. Он состоит из нижнего 29 и верхнего 28 седел со срезными буртами, шариков 24, 30 и приставки 27. Снизу к переводнику присоединен фильтр 32 для улавливания срезанных седел с шариками при установке пакера.

Пакер работает следующим образом. При закачке жидкости в НКТ после закрытия нижнего седла 29 шариком 30 поршни 16 и 20, преодолевая силу сцепления фиксатора 21 со стволом 10, перемещаются вверх вместе с нижним шлипсовым узлом и уплотнителем. Штифт 5 срезается. Верхние шлипсы 7 надвигаются на конус, заклинивая его в обсадной колонне. Защитная шайба 9 распрямляется и перекрывает зазор вокруг шлипсодержателя 8. Под действием нажимной гайки манжеты 11 увеличивают наружный диаметр до тех пор, пока не войдут в контакт с поверхностью эксплуатационной колонны. Нижний конус 13 заклинивается в обсадной колонне шлипсами 14. Увеличивая давление жидкости в НКТ до 20 МПа, можно срезать бурт седла 29, и оно вместе с шариком 30 упадет в фильтр, открыв при этом проходной канал пакера.

Компенсаторы теплового расширения НКТ могут быть конструктивно объединены с пакером либо устанавливаться отдельно. Телескопическое устройство представляет конструкцию штока, соединенного с головкой, и сальникового узла, манжеты которого изготовляются из прорезиненной асбестовой ткани. Регулирование давления прижима манжет осуществляется ввинчиванием нажимной втулки.

Телескопическое устройство обеспечивает осевое перемещение головки относительно патрубка при сохранении герметичности внутренней полости НКТ.

Оборудование для подготовки воды и ее подогрева

Использование для воздействия на пласт установок подготовки воды и подогрева в блочном исполнении позволяет сократить расходы и сроки обустройства месторождения.

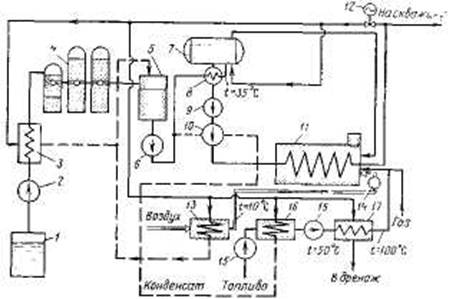

Парогенераторная установка ППГУ-4/120М (рис. 15.3) предназначена для получения 4 т/ч влажного пара при давлении до 12 МПа. Установка состоит из двух блоков, которые могут перевозиться по железной дороге или на специальном шасси.

Схема установки включает в себя емкость исходной воды 1, сетевой насос 2, водоподогреватель 3,блок водоподготовки 4, емкость умягченной воды 5, насосы 6, 10, деаэратор 7, охладитель 8, бустерный насос 9, парогенератор 11, дроссельный вентиль 12, подогреватель воздуха 13, вентилятор 14, топливный насос 15, подогреватели топлива 16, 17.

Рисунок 15.3 – Схема парогенераторной установки ППГУ-4/120М

Установка работает следующим образом: из емкости 1 (или промыслового водопровода) вода сетевым насосом 2 закачивается в водоподогреватель 3, где нагревается паром низкого давления до температуры 25—30 °С. Водоподогреватель снабжен автоматическим регулятором, обеспечивающим максимальную температуру выходящей из него воды не более 35 °С.

Из водоподогревателя вода поступает в блок водоподготовки 4, где умягчается и очищается от механических примесей. Далее насосом 6 вода подается через охладитель 8 в деаэратор 7, где, нагреваясь до 170 °С, освобождается от растворенных газов. Выходя из деаэратора, вода в охладителе 8 отдает часть тепла воде, поступающей в деаэратор, и бустерным насосом 9 подается на прием питательного насоса 10, которым под давлением 15,5 МПа нагнетается в парогенератор. Пароводяная смесь, образующаяся в парогенераторе, через влагомер поступает в скважину. Часть пароводяной смеси через дроссель 12 подается в водоподогреватель 3, деаэратор 7, а также используется для подогрева топлива и воздуха.

В качестве топлива используется сырая нефть, которая подогревается в баке 16 до температуры 50 – 60 °С, откуда через подогреватель топлива направляется в форсунку. Для использования нефти с высоким содержанием серы в схеме предусмотрен деаэратор.

Парогенератор установки представляет собой цилиндр, внутри которого расположены горелочное устройство и система труб. Продукты сгорания, пройдя топочную камеру, поступают в парогенератор, где отдают свое тепло воде, движущейся по спиральному трубопроводу.

Топливная система включает в себя камеру сгорания, основную и запальную горелки. Камера сгорания имеет форму цилиндра, с одной стороны которого установлена газомазутная горелка, состоящая из лопаточного завихрителя с неподвижными плоскими лопатками ипериферийной газовой части с отверстиями. В зависимости от типа топлива изменяются диаметр и число отверстий.

Для работы в дежурном режиме и обеспечения поджига основной горелки применяется запальная горелка, которая состоит из механической форсунки и запальных электродов.

Длительная и экономичная работа парогенератора может быть обеспечена только в случае предотвращения образования слоя накипи на стенках нагревателей. Появление этого слоя приводит к тому, что резко снижается коэффициент теплопередачи, что ведет к перерасходу топлива и перегреву стенок. Отрицательно влияют на долговечность парогенератора растворенные в воде газы (кислород и углекислота), вызывающие его коррозию, интенсивность образования накипи определяется жесткостью воды – параметром, характеризующим содержание в ней растворенных солей.

Парогенераторы производительностью более 0,7 т/ч должны быть оборудованы установками для докотловой обработки воды. Для этой цели используют специальные блочные передвижные водоподогревательные установки ВПУ.

Оборудование для прогрева ствола скважин

Для прогрева ствола скважины и фильтровой зоны пласта используются паровые передвижные установки и электрические нагреватели.

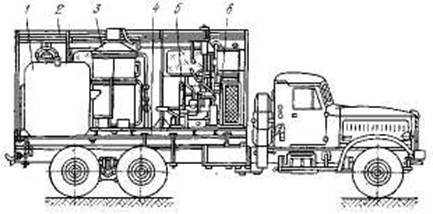

В качестве источника пара могут использоваться установки ППУ-3 либо ППУ-1200/100. Установка ППУ-3М (рис. 15.4) смонтирована в кузове 2 на шасси автомобиля КрАЗ-257 и включает в себя цистерну с водой 1, парогенератор 3, питательный насос 6 с приводной группой 5, установленные па раме 4, которая с помощью хомутов крепится к раме автомобиля.

При работе установки предварительно подогретая вода подается питательным насосом 6 в парогенератор 3, где превращается в пар требуемой температуры.

Рисунок 15.4 – Паровая передвижная установка ППУ-3М

Для защиты системы в случае остановки питательного насоса, его неисправности и т. п., перед парогенератором предусмотрены обратный клапан и вентиль. На выходе парогенератора имеются сепаратор и предохранительный клапан.

Эксплуатация агрегата требует строгого контроля жесткости применяемой воды, использования фильтров, снижающих ее жесткость, а также профилактического контроля толщины слоя накипи и удаления ее.

В качестве теплоносителя может использоваться не только пар, но и нефть. Для промывки скважин горячей нефтью служит агрегат 1АДП-4-150 для нагнетания в скважину нефти под давлением до 20 МПа и расходом 4 л/с при температуре 150 оС.

Для длительного прогрева скважины (от нескольких месяцев до 2 – 3 лет) применяются парогенераторы ППГУ-4/120.

При использовании электроэнергии для нагрева призабойной зоны в соответствующем интервале глубин в скважину опускается электронагреватель. Он представляет собой герметичный кожух, внутри которого установлены трубчатые электронагревательные элементы. Для улучшения теплопередачи внутренняя полость корпуса заполнена окисью магния. Мощность нагревателей составляет 10,5; 21 или 25 кВт. Монтируют нагреватель в скважине с помощью кабель-троса, имеющего три силовые и три сигнальные жилы. Наружная часть кабеля имеет оплетку из стальной оцинкованной проволоки. Глубинные нагреватели с прямыми теплоэлектронагревателями ТЭН представляют собой цилиндр диаметром 140 мм и длиной 3000 мм. Они состоят из головной части, хвостика, нагревательных элементов и кожуха.

Для обеспечения работы внутрискважинного нагревателя на поверхности в непосредственной близости от скважины устанавливаются повышающий трансформатор и станция управления. Последняя обеспечивает контроль режима работы нагревателя, защиту оборудования при коротком замыкании или обрыве одной из фаз.

Введение к лекции 16

Последним этапом большого объема работ, связанных с добычей нефти, является сбор пластовой жидкости с отдельных скважин, внутрипромысловая транспортировка и первичная обработка.

Поднятая из скважин пластовая жидкость содержит в себе воду, газ, механические примеси и нефть, помимо этого различные агрессивные компоненты.

Для отделения посторонних и вредных примесей от товарной нефти предназначен большой комплекс устройств аппаратов. Все они располагаются на территории промысла и обеспечивают доведение качества нефти до уровня, позволяющего транспортировать ее по магистральным трубопроводам, цистернами, танкерами на нефтеперерабатывающие заводы.

ЛЕКЦИЯ 16

| <== предыдущая страница | | | следующая страница ==> |

| Оборудование для кислотных обработок | | | Оборудование для сбора и подготовки нефти, газа и воды |

Дата добавления: 2014-04-24; просмотров: 961; Нарушение авторских прав

Мы поможем в написании ваших работ!