Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Получение прорезиненной ткани

осуществляется на промазочных каландрах. Сущность процесса заключается в следующем: при прохождении ткани через зазор между валками каландра происходит втирание в нее смеси с помощью среднего (при трехвалковой схеме) быстровращающегося валка, покрытого слоем смеси. При этом средний валок должен иметь скорость, превосходящую скорость движения ткани через валок. Во время промазки смесь втирается не только в пространство между нитями, но и в промежутки между отдельными волокнами. При этом на поверхности ткани остается лишь тонкий слой смеси [2].

Контрольные вопросы к лекции

1. Назвать основные схемы расположения валков в каландрах.

2. Охарактеризовать особенности устройства валков каландровых машин.

3. Каким образом классифицируются каландры с точки зрения их основных параметров.

4. Охарактеризовать сущность «каландрового эффекта».

5. Классификация каландров по назначению.

6. Особенности устройства каландров различного назначения.

7. Какие типы каландров обязательно должны работать с фрикцией?

8. Сущность процесса обкладки тканей резиновой смесью.

9. Охарактеризовать процесс прорезинивания ткани.

Изготовление полимерных изделий методом экструзии

Процесс экструзии (или шприцевания) заключается в непрерывном выдавливании расплава полимера через формующую головку, придании ему необходимой конфигурации и последующем охлаждении изделия. Экструдер (или экструзионная или червячная машина) должен обеспечивать передвижение полимера вдоль цилиндра, его плавление и гомогенизацию, а также создание в цилиндре машины гидростатического давления. Под действием этого давления происходит течение расплава полимера через формующие головки.

Методом экструзии изготавливаются трубы, пленки, профили, сетки в основном из термопластичных полимеров – полиэтилена, полистирола, поликарбоната, поливинилхлорида и резиновых смесей. Поскольку процесс экструзии осуществляется непрерывно, он является наиболее прогрессивным, так как позволяет производить изделия с небольшими трудовыми и энергетическими затратами при незначительных потерях материалов[9] .

При изготовлении изделий методом экструзии в полимерах в основном протекают физические процессы, например, переход из одного физического или фазового состояния в другое.

К химическим процессам, протекающим при экструзии, можно отнести термическую и механическую деструкцию полимеров, обусловленную соответственно высокими температурными и большими сдвиговыми напряжениями, возникающими при течении расплава полимера в рабочих узлах экструдера и формующей головке. При обеспечении определенных технологических параметров эти химические процессы могут быть сведены к минимуму или полностью исключены.

В зависимости от характера процессов, протекающих в экструдере, а также от физического состояния полимера внутри цилиндра экструзионной машины обычно выделяют три рабочие зоны:

1. загрузки;

2. плавления и пластикации;

3. дозирования или нагнетания.

Разделение по зонам носит несколько условный характер, поскольку отсутствуют четкие границы раздела, например, плавление полимера начинается в зоне загрузки, а заканчивается в зоне дозирования. Тем не менее, в существующих конструкциях машин имеется геометрическое разделение на зоны, обусловленное размерами шнека. Истинную границу зон в зависимости от состояния полимера можно установить экспериментально или математическими расчетами с учетом конкретных условий работы агрегата.

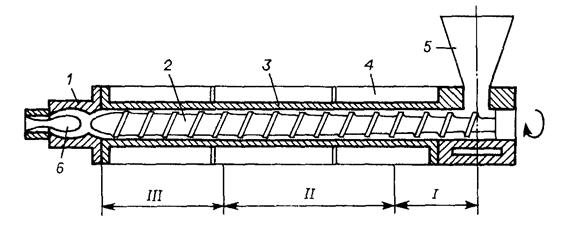

Схема одночервячного пресса с указанием рабочих зон приведена на рис.7.1.

Рис.7.1 Схема одночервячного пресса:

I – зона загрузки; II – зона плавления или пластикации; III – зона дозирования или нагнетания.

1 – головка (мундштук); 2 – червяк (шнек); 3 – корпус; 4 – рубашка для циркуляции теплоносителя; 5 – загрузочная воронка; 6 – формообразующая деталь.

За зону загрузки обычно принимают длину шнека от загрузочного отверстия до места появления слоя расплава на поверхности цилиндра или шнека. Зона плавления – это участок шнека от начала плавления до полного расплавления слоя гранул или неполного плавления, но разрушения оставшегося твердого слоя гранул на части, распределения их в расплаве и перехода к движению в результате вязкого течения. В зоне дозирования происходит окончательное плавление оставшихся частиц, выравнивание температуры расплава полимера по сечению и его гомогенизация, т.е. тщательное перемешивание расплава и придание ему однородных свойств за счет сдвиговых деформаций вязкого течения в каналах шнека [6].

Непосредственно процесс экструзии заключается в следующем:

Материал поступает в воронку 5 в виде ленты с катушки или в виде гранул, крошки. Вращающийся червяк (шнек) увлекает нарезкой смесь вдоль цилиндрического корпуса 3, уплотняя и деформируя ее. Головка 1 и формообразующая деталь 6 оказывает значительное сопротивление движению материала и создают формующее давление. Винтовая нарезка червяка обеспечивает деформирование и непрерывное перемещение материала вдоль цилиндра, для чего необходимо, чтобы коэффициент трения материала на поверхности червяка был по возможности ниже, а коэффициент трения на поверхности цилиндра достаточно высок.

Если это условие не будет выполняться, то материал может вращаться вместе с червяком, не перемещаясь к головке. Для процесса экструзии это условие выполняют подбором геометрии нарезки червяка, формы загрузочного отверстия, обработкой поверхности шнека и цилиндра и подбором оптимальных тепловых и скоростных параметров процесса [5].

При использовании дисковых экструдеров полимер в виде гранул или порошка поступает в зазор между вращающимся и неподвижным дисками и плавится, благодаря выделению теплоты трения. Поскольку расплав полимера является вязкоупругой жидкостью, то при вращении диска в расплаве возникают нормальные напряжения и создается давление, под действием которого происходит выдавливание полимера через формующую головку (рис. 7.2) [2].

|

Рис.7.2 Схема дискового экструдера:

1 – неподвижный диск; 2 – вращающийся диск; 3 – загрузочная воронка; 4 – электронагреватель; 5 – канал для выхода материала.

Достоинством дисковых экструдеров является высокий коэффициент полезного действия, а недостатки состоят в малом значении давления на расплав (до 1 МПа), в чувствительности к гранулометрической неоднородности перерабатываемого полимерного материала и наличию в его составе наполнителей.

Поршневые экструдеры используются для переработки определенных марок фенопластов и фторопластов. При производстве трубок и капилляров из фторопласта применяют машину, схема которой представлена на рисунке 7.3. Ее основными элементами являются материальный цилиндр 4(в данном случае не обогреваемый), плунжер 3, совершающий возвратно-поступательное движение, и дорн 5 с дорнодержателем 6. Порошковый полимер 1из бункера 2 самотеком через загрузочное отверстие поступает в цилиндр. Поскольку рабочий зазор между дорном и цилиндром невелик, то при движении плунжера, во-первых, открывается загрузочное отверстие, создается значительное давление на полимер, под действием которого он уплотняется и перемещается по кольцевому зазору к выходу из цилиндра, а, во-вторых, перекрывается загрузочное отверстие. При возвратном движении плунжера загрузочное отверстие открывается, и новая порция порошкового полимера поступает в рабочий цилиндр. При необходимости (отверждение реактопластов, спекание изделий из фторопластов) экструдер комплектуется необходимым количеством нагревателей, а дорн существенно удлиняется.

|

Рис. 7. 3 Схема поршневого экструдера

1 – порошковый полимер; 2 – бункер; 3 – плунжер; 4 – материальный цилиндр; 5 – дорн; 6 – дорнодержатель.

| <== предыдущая страница | | | следующая страница ==> |

| Детектор металла; 4 – каландр; 5 – охлаждающая установка; 6 – прибор для контроля толщины листа; 7 – механизм для обрезки кромок; 8 – закаточное устройство | | | Головки экструзионных машин |

Дата добавления: 2014-05-17; просмотров: 847; Нарушение авторских прав

Мы поможем в написании ваших работ!