Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Взаимодействие легирующих элементов с железом и углеродом

По взаимодействию с железом, легирующие элементы делятся на три группы:

1. Легирующие элементы, отличающиеся слабым взаимодействием с железом (влияние на полиморфные (a-Fe —> g-Fe) превращения). Такие легирующие элементы либо вообще не взаимодействуют с железом, либо образуют твердые растворы очень малых концентраций.

Например, Pb, K, S. Такие легирующие элементы располагаются, как правило, по границам зерен, ухудшая тем самым связь между ними. В результате прочностные свойства падают, но улучшается обрабатываемость резанием (автоматная сталь).

2. Легирующие элементы, отличающиеся образованием с железом твердых растворов. Как правило, увеличивается прочность и твердость, но вместе с этим одновременно понижается пластичность и вязкость. Образование твердых растворов может идти по типу замещения или внедрения. Растворы замещения образуют легирующие элементы – металлы, а твердые растворы внедрения образуют легирующие элементы – неметаллы (B, N). Образование твердых растворов внедрения особенно сильно увеличивает твердость и понижает пластичность. Лишь один легирующий элемент увеличивает прочность, пластичность, вязкость и одновременно снижает порог хладноломкости – это Ni.

3. Образование интерметаллидов. При образовании легирующими элементами химических соединений с железом, образуются интерметаллидные фазы: FeCr, FeAl, Fе7Мо6; Fe3Nb и др. Это приводит к резкому увеличению прочности и твердости, но одновременно снижает вязкость и пластичность.

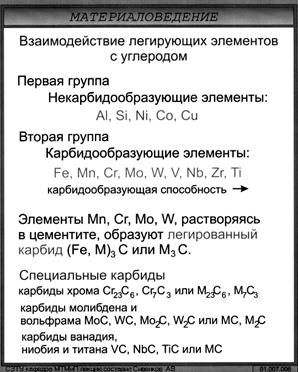

По взаимодействию с углеродом,легирующие элементы делятся на две группы:

Карбидообразующие. К ним относят Cr, W, Ti, Mo.

К не карбидообразующим относят Ni, Al, Cu, Si, Mn.

Карбидообразующими легирующими элементами называют элементы, обладающие большим, чем железо, сродством к углероду. По возрастанию сродства к углероду и устойчивости карбидных фаз карбидообразующие элементы располагаются в следующий ряд: Fе-Мn-Сг-Мо-W-Nb-V-Zr-Ti. Чем устойчивее карбид, тем труднее он растворяется в аустените и выделяется при отпуске.

Легирующие элементы влияют на положение критических точек в сталях и основных линий на диаграмме Fe-C. Введение карбидообразующих элементов повышает точки А1 и А3, т.к. карбиды легирующих элементов более устойчивы и растворяются в железе при более высоких температурах, чем обычный цементит.

Смещение точки Е влево может приводить к тому, что при содержании углерода 1,3-1,5 % в структуре могут наблюдаться выделения эвтектики – ледебурита. В обычных углеродистых сплавах ледебурит присутствует только в чугуне.

При введении сравнительно небольших количеств легирующего карбидообразующего элемента в сталь он сначала растворяется в цементите, замещая часть атомов железа, например (Fе, Мn)3С. При этом образуется легированный цементит.

С увеличением содержания легирующего элемента сверх предела растворимости образуются специальные карбиды типа Сr7С3, Мn3С и др.

По строению кристаллической решетки карбиды бывают двух типов.

К карбидам первой группы относятся поликарбиды Fe3C, Мn3С, Сr7Сз, Сr23С6,имеющие сложные кристаллические решетки. Такие карбиды недостаточно прочны и при нагреве до высоких температур распадаются с образованием твердого раствора легирующих элементов в аустените.

Карбиды второй группы Мо3С, WС, VС, TiС - монокарбиды - имеют простые кристаллические решетки, которые отличаются большой прочностью и не распадаются при нагреве. Все карбиды обладают высокой твердостью, но твердость карбидов второй группы несколько выше. С повышением дисперсности карбидов растет твердость и прочность стали.

Изменение размеров решетки вызывает изменение свойств феррита – прочность повышается, пластичность уменьшается.

Хром, молибден и вольфрам упрочняют меньше, чем никель, кремний и марганец. Молибдени вольфрам, а также кремний и марганец в определенных количествах, снижают вязкость.

В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан), которые имеют менее достроенную d – электронную полосу.

Все карбиды обладают высокой твердостью и температурой плавления.

2.5. Влияние легирующих элементов на превращения в стали

2.5.1. Влияние легирующих элементов на превращение перлита в аустенит

Легирующие элементы в большинстве случаев растворяются в аустените, образуя твердые растворы замещения. Легированные стали требуют более высоких температур нагрева и более длительной выдержки для получения однородного аустенита, в котором растворяются карбиды легирующих элементов.

Малая склонность к росту аустенитного зерна – технологическое преимущество большинства легированных сталей. Все легирующие элементы снижают склонность аустенитного зерна к росту, кроме марганца и бора. Элементы, не образующие карбидов (кремний, кобальт, медь, никель), слабо влияют на рост зерна. Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) сильно измельчают зерно.

2.5.2. Влияние легирующих элементов на превращение переохлажденного аустенита

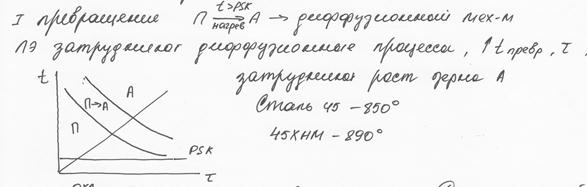

По влиянию на устойчивость аустенита и на форму С-образных кривых легирующие элементы разделяются на две группы.

Элементы, которые растворяются в феррите и цементите (кобальт, кремний, алюминий, медь, никель), оказывают только количественное влияние на процессы превращения. Замедляют превращение (большинство элементов), или ускоряют его (кобальт) (рис.4 а).

Рис. 4. Влияние легирующих элементов на превращение переохлажденного аустенита: а – некарбидообразующие элементы;

б — карбидообразующие элементы

Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) вносят и качественные изменения в кинетику изотермического превращения. При разных температурах они по-разному влияют на скорость распада аустенита: при температуре 700-500oС — замедляют превращение в перлитной области, при температуре 500-400oС (образование троостита) – очень сильно замедляют превращение, при температуре 400-300oС (промежуточное превращение) – замедляет превращение аустенита в бейнит, но меньше, чем образование троостита. Это отражается на форме С-образных кривых: наблюдаются два максимума скорости изотермического распада, разделенных областью высокой устойчивости переохлажденного аустенита (рис. 4. б).

Температура максимальной устойчивости аустенита зависит от карбидообразующего элемента: хром – 400-500oС, вольфрам – 500-550oС, молибден – 550-575oС, ванадий – 575-600oС. Время максимальной устойчивости при заданной температуре возрастает с увеличением степени легированности (очень велико для высоколегированных сталей).

Важным является замедление скорости распада. Это способствует более глубокой прокаливаемости и переохлаждению аустенита до интервала мартенситного превращения при более медленном охлаждении (масло, воздух). Увеличивают прокаливаемость хром, никель, молибден, марганец, особенно при совместном легировании.

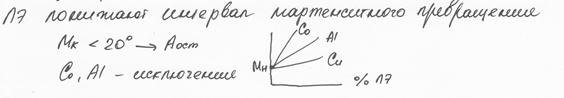

2.5.3. Влияние легирующих элементов на мартенситное превращение

При нагреве большинство легирующих элементов растворяются в аустените. Карбиды титана и ниобия не растворяются. Эти карбиды тормозят рост аустенитного зерна при нагреве и обеспечивают получение мелкоигольчатого мартенсита при закалке. Остальные карбидообразующие элементы, а также некарбидообразующие, при нагреве растворяются в аустените и при закалке образуют легированный мартенсит.

Некоторые легирующие элементы (алюминий, кобальт) повышают мартенситную точку и уменьшают количество остаточного аустенита, другие не влияют на эту точку (кремний). Большинство элементов снижают мартенситную точку и увеличивают количество остаточного аустенита.

2.5.4. Влияние легирующих элементов на превращения при отпуске

Легирующие элементы замедляют процесс распада мартенсита: никель, марганец – незначительно; хром, молибден, кремний – заметно. Это связано с тем, что процессы при отпуске имеют диффузионный характер, а большинство элементов замедляют карбидное превращение. Легированные стали сохраняют структуру мартенсита отпуска до температуры 400-500oС. Так как в легированных сталях сохраняется значительное количество остаточного аустенита, то превращение его в мартенсит отпуска способствует сохранению твердости до высоких температур.

Таким образом, легированные стали при отпуске нагревают до более высоких температур или увеличивают выдержку.

3. Легированные стали

Легированными или специальными называют такие стали, которые в своем составе кроме углерода содержат еще дополнительные добавки, введенные в состав с целью направленного изменения ее свойств. Такие добавки называются легирующими элементами (добавками).

Около 10 % всей выплавленной стали является легированной. Легированные стали обладают рядом специфических свойств: износостойкость, жаропрочность, прокаливаемость в крупных сечениях, кислотостойкость.

Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15-20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Влияние на конструкционную прочность оказывают легирующие элементы. Повышение конструкционной прочности при легировании связано с обеспечением высокой прокаливаемости, уменьшением критической скорости закалки, измельчением зерна.

Металлургическое качество влияет на конструкционную прочность. Чистая сталь при одних и тех же прочностных свойствах имеет повышенные характеристики надежности.

Основное отличие легирующих элементов от примесей заключается в том, что их количество определяется необходимой мерой изменения свойств стали, в то время как для примесей количество определяет допустимую меру ухудшения свойств. Одни и те же элементы могут играть роль примесей или роль легирующих элементов, но примеси попадают в сталь случайно или с шихтой, в то время как легирующие элементы вводятся специально.

Легирующие элементы повышают стоимость стали, поэтому их использование должно быть строго обоснованно.

Легированная конструкционная сталь (ГОСТ 4543-71) . Легированные стали широко применяют в тракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций.

Содержание легирующих элементов может изменяться в очень широких пределах: хром или никель – 1 % и более процентов; ванадий, молибден, титан, ниобий – 0,1--0,5 %; также кремний и марганец – более 1 %. При содержании легирующих элементов до 0,1 % – микролегирование.

В конструкционных сталях легирование осуществляется с целью улучшения механических свойств (прочности, пластичности). Кроме того, меняются физические, химические, эксплуатационные свойства.

Достоинства легированных сталей:

· особенности обнаруживаются в термически обработанном состоянии, поэтому изготовляются детали, подвергаемые термической обработке;

· улучшенные легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям ( );

);

· легирующие элементы стабилизируют аустенит, поэтому прокаливаемость легированных сталей выше;

· возможно использование более «мягких» охладителей (снижается брак по закалочным трещинам и короблению), так как тормозится распад аустенита;

· повышаются запас вязкости и сопротивление хладоломкости, что приводит к повышению надежности деталей машин.

Недостатки:

· в высоколегированных сталях после закалки остается аустенит остаточный, который снижает твердость и сопротивляемость усталости, поэтому требуется дополнительная обработка;

· склонны к дендритной ликвации, так как скорость диффузии легирующих элементов в железе мала. Дендриты обедняются, а границы – междендритный материал – обогащаются легирующим элементом. Образуется строчечная структура после ковки и прокатки, неоднородность свойств вдоль и поперек деформирования, поэтому необходим диффузионный отжиг.

· склонны к образованию флокенов.

Меры борьбы: уменьшение содержания водорода при выплавке и снижение скорости охлаждения в интервале флокенообразования.

3.1. Классификация легированных сталей

Стали классифицируются по нескольким признакам.

1. По структуре после охлаждения на воздухе выделяются три основных класса сталей:

· перлитный, стали характеризуются малым содержанием легирующих элементов (все углеродистые стали, сумма легирующих элементов не должна превышать 5-7 %, не должно быть Ni); 20Хб 20ХГТР, 60С2ХА, ШХ15СГ.

· мартенситный, стали характеризуются более значительным содержанием легирующих элементов,сумма легирующих элементов 7-15 % (причем каждого в отдельности не более 5 %, есть Ni); 20Х2Н2А, 5ХНМ, 30Х13, 40Х10С2М.

· аустенитный, стали характеризуются высоким содержанием легирующих элементов больше 15 %, Ni > 8 %, либо Мn ³ 13 %. 12Х18Н10Т.

· ферритные стали (легирующие элементы Cr > 17 %; С < 0,15 %); 15Х27Т, 15Х17.

· карбидный класс 30…35 % карбидов (W, Mo, V, Ti), С ³0,7 %. Р18, Р6М5К5.

Классификация связана с кинетикой распада аустенита. Диаграммы изотермического распада аустенита для сталей различных классов представлены на рис. 5.

По мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения снижается.

Рис. 5. Диаграммы изотермического распада аустенита для сталей перлитного (а), мартенситного (б) и аустенитного (в) классов

Для сталей перлитного класса кривая скорости охлаждения на воздухе пересекает область перлитного распада (рис. 5.а), поэтому образуются структуры перлита, сорбита или троостита.

Для сталей мартенситного класса область перлитного распада сдвинута вправо (рис. 5. б). Охлаждение на воздухе не приводит к превращению в перлитной области. Аустенит переохлаждается до температуры мартенситного превращения и происходит образование мартенсита.

Для сталей аустенитного класса увеличение содержания углерода и легирующих элементов сдвигает вправо область перлитного распада, а также снижает мартенситную точку, переводя ее в область отрицательных температур (рис. 5. в). Сталь охлаждается на воздухе до комнатной температуры, сохраняя аустенитное состояние.

2. По числу легирующих элементов:

· трехкомпонентные (железо, углерод, легирующий элемент);

· четырехкомпонентные (железо, углерод, два легирующих элемента) и так далее.

3. По составу:

· никелевые,

· хромистые,

· хромоникелевые,

· хромоникельмолибденовые и так далее (признак – наличие тех или иных легирующих элементов).

4. По назначению:

· конструкционные;

· инструментальные (режущие, мерительные, штамповые);

· стали и сплавы с особыми свойствами (резко выраженные свойства – нержавеющие, жаропрочные и термоустойчивые, износоустойчивые, с особыми магнитными и электрическими свойствами).

Наиболее широкое применение в строительстве получили низколегированные стали, а в машиностроении - легированные стали.

| <== предыдущая страница | | | следующая страница ==> |

| Основные марки улучшаемых конструкционных сталей | | | Углеродистые конструкционные стали |

Дата добавления: 2014-02-26; просмотров: 1546; Нарушение авторских прав

Мы поможем в написании ваших работ!