Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Конструкции, возводимые способом «стена в грунте», по способу изготовления бывают монолитными, сборными и сборно-монолитными

После устройства в грунте траншей раствор в траншеях заменяют монолитным бетоном, сборными элементами, глиной или смесями глины с цементом, в зависимости от назначения конструкции. В грунте формируют несущие конструкции (фундаменты и стены) или противофильтрационные занавесы. При устройстве подвалов и подземных сооружений грунт, заключенный внутри стен, вынимают.

Устройство стенок из усеченных буровых свай (рис. 3.10.) осуществляют, когда стенку закладывают возле существующих зданий и ниже подошвы их фундаментов.

Технология возведения стен из усеченных буронабивных свай включает такие процессы: бурение скважин с использованием направляющих труб; армирование буровых скважин; бетонирование буровых скважин способом вертикально поднимающейся трубы (ВПТ) и вытягивание направляющих труб из буровых скважин.

|

Направляющие трубы имеют с одной стороны вогнутый участок с таким же радиусом кривизны, как и сама труба. Таким образом, когда одна труба прилегает к другой, в плане они образовывают контур “восьмерки” и расстояние между осями соседних щелей оказывается меньшим, чем их диаметр. Трубы вынимают только после заполнения их бетоном. Расстояние между сваями должно быть меньше диаметра их ствола. Соприкасаясь друг с другом, сваи образуют сплошную стенку с волнистой поверхностью.

Рис. 3.10. Устройства стены в грунте методом усеченных буронабивных свай: а) бурение первой буровой скважины; б) установка лидерно-направляющей трубы (ЛНТ); в) бурение второй буровой скважины; г) установка ЛНТ во вторую буровую скважину; д) установка арматурного каркаса; 1 - буровой станок (УГБХ-150); 2 - ротор станка; 3 - шнек; 4 - кран; 5 - сваи предыдущей секции; 6 - буровая скважина с ЛНТ; 7 - первая буровая скважина в секции ; 8 - ЛНТ; 9 - вторая буровая скважина в секции; 10 - арматурный каркас

Для прохождения буровых скважин используют буровые установки ударного и вращательного действия.

Конструкции стен фундаментов и подземных сооружений, возводимых в траншеях способом «стена в грунте», бывают сплошными, облегченными сквозными пустотами и облегченными замкнутыми пустотами.

Выбор схемы и последовательность разработки траншеи определяются гидрогеологическими условиями, особенностями оборудования для устройства траншеи и конструктивных особенностей сооружаемых конструкций.

Разработку траншей с вертикальными стенками под защитой глинистого раствора выполняют землеройными машинами циклического и непрерывного действия.

Разработка траншей в зависимости от типа проходческих машин может осуществляться непрерывно и отдельными захватками - шурфами.

При использовании грейферов могут применяться две основных технологических схемы возведения стен:

по первой схеме стена получается из отдельных захваток, разрабатываемых и бетонируемых через одну с последующей разработкой и бетонированием промежуточных. Размеры захваток определяются размером раскрытия зубьев и формой ковша;

по второй схеме стена сооружается непрерывной разработкой траншеи и последующим бетонированием сплошной стены.

Первая технологическая схема применяется в условиях, когда устойчивость стенок траншей не может быть гарантирована на протяжении времени, необходимого для разработки трех захваток.

Отрывание грунта в захватках с устройством направляющих щелей выполняют последовательно или через одну.

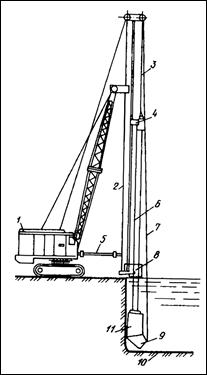

Для рытья неглубоких (до 12 м) траншей шириной 0,5-1 м применяют штанговый экскаватор (рис. 3.11).

Штанговый экскаватор может срезать грунт в вертикальном забое. По направляющей копровой стойке с помощью кареток перемещается трубчатая рукоять с жестко укрепленным на ней ковшом. Верхняя каретка жестко соединена с рукоятью, а нижняя может перемещаться по рукояти и по копровой стойке. Ковш в открытом виде к началу разработки и во время разгрузки удерживает тяговый канат, соединенный с тыльной частью грейферного ковша кронштейном. Разработка траншеи начинается с прохождения пионерного шурфа. Для работы в стреловом режиме ковш в раскрытом виде подают в траншею и разрабатывают тупиковую часть забоя. Копровая стойка при этом наклоняется с помощью гидроцилиндра, обеспечивая струговому ножу необходимое напорное усилие на забой. Глубина разработки грунта - до 18 м. Ширина разрабатываемой траншеи - 0,4..1 м.

Рис.3.11. Разработка грунта в траншее штанговым экскаватором; 1 - экскаватор; 2 - копровая стойка; 3 - тяговой канат; 4 - каретка; 5 - упор; 6 – штанга-рукоять; 7 - подъемный канат; 8 - направляющая; 9 - грейферная часть ковша; 10 - дно траншеи; 11 - струговая часть ковша.

Рис.3.11. Разработка грунта в траншее штанговым экскаватором; 1 - экскаватор; 2 - копровая стойка; 3 - тяговой канат; 4 - каретка; 5 - упор; 6 – штанга-рукоять; 7 - подъемный канат; 8 - направляющая; 9 - грейферная часть ковша; 10 - дно траншеи; 11 - струговая часть ковша.

Для приготовления глиняных растворов употребляют бентонитовые глины или местные глины, содержащие 30...50% глинистых частиц.

Необходимую плотность глиняного раствора для выполнения работ, определяют из расчета сохранения постоянства стенок траншей.

Приготовление глиняных растворов осуществляют на технологическом комплексе, включающем узел приготовления глиняного раствора, емкости для его хранения, узел перекачивания раствора, емкости-отстойники для раствора, бывшего в употреблении, склады для хранения глины и химических реагентов, узел очистки раствора.

Для перекачивания глиняного раствора и подачи его в траншею используют грязевые и центробежные насосы. Трубопроводы для перекачивания глинистых растворов выполняют из труб диаметром 100...150 мм секциями длиной 2..5 м. Гибкие трубопроводы должны иметь жесткие наконечники с быстроразъемными соединениями.

В процессе разработки траншеи глиняный раствор загрязняется и на дно траншеи выпадает шлам, поэтому перед началом бетонирования необходимо очистить дно захватки и заменить загрязненный раствор на свежеприготовленный. Дно траншеи очищают с помощью насосов.

Плотность раствора при использовании для его приготовления бентонитовых глин следует принимать 1,05-1,15 т/м3, при использовании других видов глин 1,2-1,3 т/м3.

Расчет устойчивости стенок траншей ведется с учетом гидрогеологических условий строительной площадки. При этом учитываются физико-механические свойства грунтов, уровень подземных вод и нагрузки от зданий, строящихся близ сооружений.

Устойчивость стенок траншеи может быть обеспечена за счет повышения плотности глинистой суспензии, превышения уровня раствора над уровнем подземных вод, а также, за счет уменьшения длины захватки.

Устойчивость стенок траншей обеспечивается соблюдением условий:

(3.1)

(3.1)

(3.2)

(3.2)

Qp, Qz, Qw - соответственно равнодействующие давления на глубине траншеи глиняного раствора, грунта и подземных вод;

Pp, Paz,, Pw - соответственно интенсивности давлений глиняного раствора, грунта и подземных вод.

Давление глиняного раствора и подземных вод определяют по формулам:

(3,3)

(3,3)

(3,4)

(3,4)

где hр и hw - расстояние от поверхности грунта соответственно уровню глиняного раствора и подземной воды;

z - глубина траншеи.

В зависимости от соотношения длины и глубины траншеи и возникающего при этом характере напряженного состояния грунтового массива траншеи рекомендуется подразделять на два типа: длинные при В/Н>2; короткие при В/Н  2, где В и Н соответственно длина и глубина участка траншеи, сдерживаемого глиняным раствором.

2, где В и Н соответственно длина и глубина участка траншеи, сдерживаемого глиняным раствором.

Расстояние от фундамента к существующему зданию принимается такой, чтобы обеспечивалось устойчивость стенки траншей и фундаментов во время производства работ. Иногда она составляет 1,5...2 м.

Бетонные и железобетонные конструкции стен в грунтах выполняют из тяжелого бетона плотной структуры классов В20...В40.

Монолитные стены в траншеях устраивают методом вертикально перемещаемой трубы (ВПТ) по захваткам. Сопредельные захватки разделяют ограничителями в виде стальной инвентарной трубы или сваи, которые вдавливают между стенками траншей к ее дну.

Ограничитель следует устанавливать в траншею с помощью крана в створ стыка между сопредельными захватками. При этом ограничитель должен врезаться на 3...5 см возле стены траншеи и погружаться ниже дна траншеи на 30...50 см. Верх ограничителя должен надежно закрепляться на вороте.

При устройстве протяженных стен в грунте проектом определяется длина секции-захватки и дается конструкция стыков секций. Длину секции-захватки принимают равной 3...6 м, иногда до 8 м из условий обеспечения устойчивости стен траншей и соблюдения сроков продолжительности работ по устройству фундамента.

Стыки между секциями-захватками могут быть нерабочие и рабочие. В нерабочих стыках не возникает напряжения растяжения из-за отсутствия изгибающих моментов, и поперечных сил. Рабочие стыки воспринимают растягивающие напряжения в горизонтальной плоскости в случае приложения к ним таких моментов. Конструкции стыков между секциями фундаментов зависят от многих факторов. Рабочие стыки должны быть равнопрочными с основным материалом стены.

Арматурные каркасы должны иметь длину, равную глубине траншеи. Для обеспечения необходимого защитного пласта следует ширину арматурных каркасов принимать на 150...250 мм меньше ширины траншеи. Размеры каркаса зависят также от принятой технологии устройства фундамента или подземного сооружения, величины секции-захватки и конструкции стыка между секциями. В арматурных каркасах должны предполагаться прорези для пропуска бетонолитых труб, огражденных вертикальными стержнями из гладкой арматуры, и ограничители, фиксирующие проектное положение арматурного каркаса в траншее, для создания необходимой толщины защитного пласта. При длине захватки до 4 м необходимо устраивать один прорез в середине каркаса, при длине захватки 4...6 м - два (при радиусе растекания бетонной смеси не меньше 1,5 м).

В зависимости от глубины траншеи объем захватки может составлять не более 50...60 м3. Конструкция ограничителя должна исключать возможность попадания бетонной смеси с одной захватки в другую и обеспечивать водонепроницаемость рабочих стыков бетонирования.

Нерабочие стыки выполняют с использованием гладких инвентарных или стационарных (остающихся в теле бетона) ограничителей захваток без пропуска сквозь них горизонтальной арматуры. При нерабочих стыках захватки между собою не соединяются и в прямолинейных фундаментах каждая захватка работает как отдельный столб.

Рабочие стыки между секциями выполняют с пропуском арматуры на 30 диаметров с одной секции в другую через железобетонные элементы или металлические листы, оставленные в теле фундамента.

Стыки стен фундамента в местах соединения сопредельных захваток бывают:

в виде плоской металлической диафрагмы, приваренной к арматурному каркасу, на конец которого приваривают два швеллера. Такие соединения применяют при глубине стены до 25 м;

в виде криволинейного соединения, выполняемого с помощью инвентарной трубы, диаметр которой равняется ширине траншеи. Такое соединение применяют при глубине стены до 18 м;

в виде набивной сваи, устроенной с помощью инвентарной трубы, вытягиваемой после бетонирования и отвердения бетона двух соседних захваток;

в виде наклоненных стыков, применение которых разрешает избежать возникновения растягивающих напряжений, и не нуждается в пропуске арматуры для достижения равнопрочности стыка. Конструктивно это достигается выполнением стен из последовательно расположенных опорных и распорных элементов трапециевидной формы, соединяемых друг с другом по боковым граням, при этом каждый опорный элемент выполнен в виде равносторонней трапеции, расширяемой к верху, а каждый распорный элемент выполнен в виде равносторонней трапеции, расширяемой к низу. Соединяемые боковые грани, образуют с вертикалью углы 5...10°, а расположенные по концам стены опорные элементы выполнены в виде прямоугольных трапеций. Такие фундаменты снабжены по краям боковыми ребрами. Выполнение фундамента с наклоненными стыками разрешает осуществлять равнопрочный стык без стальных листов-ограничителей, приводящий к снижению затрат металла;

в виде ступенчатых стыков, применение которых обеспечивает равнопрочность за счет перевязки захваток уступами. Их формируют с помощью ограничителя, который имеет уступ в верхней части, обеспечивающей его выем из траншеи после отвердения бетона. Для обеспечения продольной жесткости стены или фундамента в каждой секции-захватке чередуют уступы в разные стороны, а захватки бетонируют через одну.

Фундаменты могут выполняться облегченными за счет вырезки в верхней зоне стены сквозных отверстий или замкнутых пустот, заполняемых балластом или глиняным раствором. Пустоты сокращают расход бетона, а при заполнении глиняным раствором образуют хорошую гидроизоляцию.

Бетонирование стен можно выполнять методом ВПТ при подаче литой бетонной смеси или полужесткой смеси с ее одновременным уплотнением вибраторами, расположенными на нижнем конце бетонолитной трубы. При виброуплотнении необходимо обеспечить устойчивость откосов траншеи. Рекомендуется применять глубинные вибраторы С-826, ИВ-60 и т.п.

Бетонная смесь должна удовлетворять таким требованиям: осадка стандартного конусу - 18...20 см; водоцементное отношение - не более 0,6; срок твердения бетонной смеси - не меньше 2 ч.

Для повышения плотности бетона, а также увеличения пластичности смеси рекомендуется применять поверхностно-активные пластифицирующие добавки.

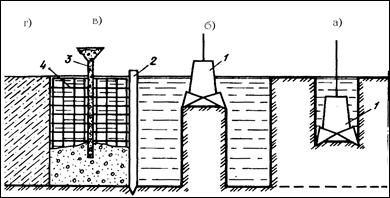

Оборудование для бетонирования этим способом должно иметь устройство для подвески, поднятия и опускания бетонолитных труб, помостов для размещения оборудования и людей и обеспечивать непрерывность бетонирования захватки с заданной интенсивностью и равномерное заполнение смесью всей захватки (рис.3.12).

В конструкциях, выполняющихся из монолитного бетона, который укладывается методом ВПТ, рабочей арматурой применяется сталь периодического профиля классов А-II и А-III. Перед бетонированием дно траншеи на захватке очищают от шлама, а загрязненный глиняный раствор применяют свежим. После этого в траншею погружают арматурные каркасы, снабженные изгибами - полосками, обеспечивающими необходимую толщину защитного пласта, и диафрагмами со стальных листов толщиной 3 мм. Арматурные каркасы вывешиваются на ворот с помощью поперечных балок. Сквозь отверстия диафрагм пропускают концы горизонтальных арматурных каркасов, которые сваривают с выпусками арматуры соседней захватки. Потом в траншею опускают бетонолитную трубу и бетонируют стену. Соответственно уровню бетонирования бетонолитную трубу поднимают краном и укорачивают посекционно так, чтобы нижний ее конец был углублен в ранее вложенную бетонную смесь не меньше чем на 1...2 м. Перерывы в бетонировании допускаются не больше чем на 1,1...1,5 ч. Вытесненный из траншеи раствор в процессе бетонирования отводится по лотку в разрабатываемую захватку или в запасную емкость. Укладку бетонной смеси следует прекращать после появления на равных устьях траншеи чистой бетонной смеси. Загрязненную глиняным раствором прослойку бетонной смеси надо удалить. Когда бетон приобретает распалубную прочность, инвентарный ограничитель вытягивают и переставляют на границу очередной захватки. При возведении подземных сооружений после достижения бетоном проектной прочности разрабатывают грунт внутреннего объема. Устойчивость и прочность стен, открываемых во время разработки внутреннего массива, обеспечивают временными или постоянными разножками, установлением рам, диафрагм, перекрытий и анкеров.

Соединение монолитных фундаментов с днищем, перекрытиями и балками жесткости необходимо выполнять в виде штраб или жестких соединений. Для образования штраб должна быть предусмотрена закладка деревянных коробов, вытягиваемых после выемки грунта из подземного сооружения. Жесткое соединение элементов подземного сооружения выполняют с помощью стальных закладочных деталей или выпусков арматуры, соединенных с помощью сварки.

Стены в грунте, имеющие сквозные отверстия, возводятся захватками. В траншею устанавливают арматурный каркас, а потом опускают пустотообразователь. После твердения бетона пустотообразователь отрывается с помощью домкратов.

Для образования замкнутых пустот разработана специальная установка и пустотообразователь. Установка представляет собой пространственную конструкцию, перемещаемую вдоль траншеи. На установке размещены приемочные бункера и бетонолитные трубы. Пустотообразователь, выполненный в виде усеченной полой пирамиды со стальных листов, с внешней стороны укрывается текстолитом, который не адгезирует с бетоном.

Днище пустотообразователя оборудовано клапаном, соединяемым через штангу с рычагом. При опускании пустотообразователя в траншею клапан, расположенный в днище открыт, а через патрубок пустота соединена с атмосферой, благодаря чему он свободно заполняется глинистой суспензией.

Рис.3.12. Возведение стены из монолитного бетона: а) - разработка захваток первой очереди; б) - разработка захваток второй очереди; в) - укладка бетонной смеси; г) - готовый участок стены; 1- грейфер; 2 - инвентарный ограничитель; 3 -бетонолитная труба; 4 - арматурные каркасы

Рис.3.12. Возведение стены из монолитного бетона: а) - разработка захваток первой очереди; б) - разработка захваток второй очереди; в) - укладка бетонной смеси; г) - готовый участок стены; 1- грейфер; 2 - инвентарный ограничитель; 3 -бетонолитная труба; 4 - арматурные каркасы

После погружения пустотообразователя в траншею и его закрепления бетонируют стены. После твердения бетона с помощью рычага открывается клапан и через патрубок в герметичную пустоту подается сжатый воздух. Благодаря передаче избыточного давления через клапан на бетон происходят отрыв пустотообразователя от бетона и одновременно выдавливание глинистой суспензии сжатым воздухом в пустоту стены.

При возведении фундамента в виде протяженных стен сложно выполнять непрерывное армирование из-за того, что такие конструкции возводятся в траншеях, заполненных глиняным раствором. Стыки таких стен в местах соединения сопредельных захваток можно выполнять наклонными. Стены с клиновидной разрезкой могут быть выполнены в монолитном и сборном вариантах. Разрезка стен наклонными швами может выполняться на одинаковые по размерам захватки и на захватки разной длины. Для выбора варианта разрезки стен наклоненными швами учитывается шаг колонн, глубина стены и принятая технология работ.

Технология возведения стен с клиновидной разрезкой маленькими захватками состоит в следующем: образование угла наклона в стыках захватки в процессе бетонирования осуществляется с помощью инвентарных вкладышей-перемычек. Устанавливается и закрепляется на вороте арматурный каркас первой захватки. Потом устанавливается вкладыш-перемычка, вплотную к которой ставят арматурный каркас распорного элемента и второй вкладыш-перемычку. После закрепления арматурных каркасов и вкладышей-перемычек бетонируют первую захватку и распорный элемент. После твердения бетона вытягивается первый вкладыш, на его место устанавливается арматурный каркас опорного элемента и бетонируется. Бетонирование следующих захваток ведется в такой же последовательности.

При возведении стен большими захватками может использоваться ограничитель, изготовленный из труб, прокатных профилей или железобетона. Вплотную к арматурному каркасу первой захватки устанавливают под необходимым наклоном ограничитель, после чего бетонируют первую захватку. Ограничитель вытягивают после твердения бетона и переставляют на границу следующей захватки. Между забетонированной захваткой и ограничителями устанавливают арматурный каркас опорного элемента и выполняют его бетонирование. Бетонирование следующих захваток ведется по такой же технологии.

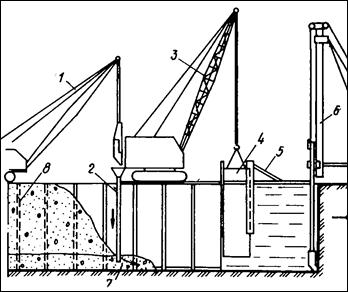

Сборные и сборно-монолитные стены сооружаются из сплошных плоских панелей, из пустотелых панелей и объемных тонкостенных элементов (рис.3.13). Объемные тонкостенные элементы могут иметь разнообразные формы (коробчатые, эллиптические, круглые, одноячейковые, многоячейковые и др.). Членение на элементы может быть вертикальным и горизонтальным.

Рис.3.13 Возведение «стены в грунте” из сборных элементов; 1 - кран для подачи бетона в стену; 2 - бетонолитная труба; 3 - монтажный кран; 4 - стеновая панель; 5 - кондуктор; 6 - штанговый экскаватор; 7 - бетон нижнего заделывания панелей; 8 - засыпка пазух стен.

Рис.3.13 Возведение «стены в грунте” из сборных элементов; 1 - кран для подачи бетона в стену; 2 - бетонолитная труба; 3 - монтажный кран; 4 - стеновая панель; 5 - кондуктор; 6 - штанговый экскаватор; 7 - бетон нижнего заделывания панелей; 8 - засыпка пазух стен.

Сборные элементы необходимо проектировать максимально возможных размеров по ширине с целью сокращения числа швов. Ширину элементов рекомендуется принимать 150...500 см, толщину 20...120 см и больше. Толщина элемента берется на 10 см меньше ширины траншеи для облегчения монтажа и проведения тампонажных работ по заделке пазух.

Сборные элементы необходимо проектировать максимально возможных размеров по ширине с целью сокращения числа швов. Ширину элементов рекомендуется принимать 150...500 см, толщину 20...120 см и больше. Толщина элемента берется на 10 см меньше ширины траншеи для облегчения монтажа и проведения тампонажных работ по заделке пазух.

Конструкции стыков между сборными элементами следует принимать такими, чтобы они позволяли легко вести монтаж элементов под глинистой суспензией и проводить тампонажные работы. Форма стыков может обеспечивать возможность для безвыверочного монтажа элементов, а также возможность их укладки и заделки цементным раствором или бетоном.

Разрезка стен на секции-захватки и соотношение сборного и монолитного бетона могут приниматься разнообразными. При возведении сборно-монолитных стен и фундаментов вместо стационарных ограничителей обычно применяют сборные элементы.

При большой глубине закладки фундамента верхняя его часть высотой 6...12 м делается из сборных элементов, являющихся одновременно стенами подземного сооружения, а нижняя часть фундамента делается из монолитного бетона, причем нижние концы сборных элементов должны быть углублены в монолитный бетон.

Монтаж сборных элементов может начинаться при наличии готовой траншеи длиной 6...7 м. Расстояние между рабочим органом землеройной машины, разрабатывающей траншею, и монтируемым элементом должно быть не меньше 2...3 м. Установка первой стеновой панели в ряде следует осуществлять с тщательной выверкой ее положения как в плане, так и по высоте с помощью жесткого направленного кондуктора. Монтаж следующих панелей выполняют с помощью съемных и постоянных направляющих. Съемные направляющие применяют при стыках открытой формы, когда пустота стыка достаточная для размещения направляющей. Постоянные направляющие используют при стыках с маленькой пустотой. Съемные направляющие используют в виде стержня-шаблона любого симметричного сечения - двутавра, трубы и т.п. и соединяют со сборным элементом с помощью фиксаторов-коротышей. Постоянные направляющие состоят из шаблона и двух фиксаторов и выполняются в виде накладных частей, привариваемых к закладочным частям панели перед ее установкой в проектное положение.

Монтаж панелей со съемными направляющими проводится путем заведения и закрепления направляющей в фиксаторы передней грани сборного элемента, лежащего в горизонтальном положении. После перевода сборного элемента в вертикальное положение, его заводят в траншею сверху, чтобы фиксаторы задней грани монтируемого элемента вошли в зацепление с направляющей ранее установленного элемента. После этого сборный элемент опускают краном в траншею до тех пор, пока верхние фиксаторы не войдут в зацепление с направляющей. После установки элемента в проектное положение направляющую, которая находится между смонтированными элементами, вытягивают краном. Сборные элементы со стационарными направляющими монтируют, как и элементы со съемными.

После погружения сборного элемента в траншею необходимо проверить высотное положение его верхнего торца. При этом, если панель подвешивают к вороту, то ее высотное положение надо выверить путем установки подбоев разнообразной толщины под балку, на которую подвешен сборный элемент. Если сборный элемент опускают на дно траншеи, то его сверки осуществляют путем изменения толщины щебеночного основания. Если верх сборной панели расположен ниже проектной отметки, то панель поднимают краном и в траншею подсыпают щебень. Если отметка панели выше проектной, сборный элемент поднимают краном и резко опускают вниз, утрамбовывая щебень в дно траншеи.

Пазухи между панелью и стенками траншеи заполняют тампонажным раствором, а если из внутренней части сооружения грунт извлекается, то забутовку внутренней пазухи выполняют легкоразрабатываемыми несвязными грунтами (песком, щебнем, дресвою и др.). Состав тампонажного раствора необходимо принимать таким, чтобы его прочность была не меньше прочности окружающего грунта.

Тампонажным материалом служат глино-цементно-песчаные растворы или глино-щебне-песчаные композиции. Глино-цементно-песчаный тампонажный раствор готовят из цемента, бентонита, глины, песка, воды и химических добавок для пластификации и замедление сроков твердения. Тампонажный раствор растворонасосами С-853, С-938 и т.п. подают по инъекционным трубам диаметром 50...60 мм, которые опускаются до дна траншеи.

Гравийно-песчаные смеси делают из гравия или щебня и крупно- или среднезернистого песка в объемном соотношении 1:1. Размер фракций крупного заполнителя не должен превышать 10...15 мм. Смеси подают в пазуху бадьями вместительностью до 1 м3. Засыпка смеси продолжается до тех пор, пока из-под глиняного раствора не появится конус засыпаемой смеси.

После твердения тампонажного раствора во внешней пазухе, разрабатывают грунт внутри сооружения и заравнивают стыки насухо по мере их оголения и очистки пустот стыка от песка и остатков глиняного раствора.

После заделки стыков по верху стеновых панелей устраивают железобетонную обвязочную балку, в которую входят арматурные выпуски из торцов стеновых панелей. Грунт внутри сооружения может разрабатываться равномерно по всей площади и только после набора инъекционным раствором 75% прочности и консолидации материала забутовки на протяжении 3 суток.

Методом «стена в грунте» можно устраивать подземные помещения внутри существующих зданий при их реконструкции и в непосредственной близости к фундаментам. Он разрешает значительно сократить объем земляных работ в сравнении с открытым способом, освобождает от необходимости водопонижения.

В процессе возведения конструкций способом «стена в грунте» должны контролироваться: размеры траншеи, наличие осадка на дне траншеи и его удаления, качество глиняного раствора, своевременность установки арматурных каркасов и ограничителей, состав и подвижность бетонной смеси, а также качество уложенных бетона и других материалов.

При возведении буровых опор и стен в грунте существенным образом влияет на качество работ технологическая характеристика глиняного раствора - его возможность кольматировать, то есть откладывать на поверхности стенок и в порах грунта глинистые частицы, создавая на поверхности стен водонепроницаемую оболочку толщиной 2...5 мм.

Примененный глиняный раствор должен быть такого состава и иметь такие свойства, чтобы обеспечивалась бесперебойную работу землеройных механизмов, сохранность устойчивости стенок буровых скважин и траншей и не снижалось качество возводимой конструкции. Главным условием приготовления стабильных растворов является правильный выбор глин и методов их обработки. Наилучшие технологические свойства и хороший потенциал имеют растворы, изготовленные из бентонитовых глин, для которых характерна высокое водопоглощение.

Качество глиняного раствора оценивают по его плотности, водоотдаче, условной вязкости, количеству песка, суточному осадку, стабильности и статическом напряжении сдвига. Плотность раствора контролируется ареометром. Вязкость раствора, характеризуемую его подвижностью, определяют с помощью вискозиметра СПВ-5. Стабильность и осадок определяет его устойчивость, то есть возможность, оставаясь в покое, не расслаиватьсяся.

Статическое напряжение сдвига (СНЗ) характеризует прочность структуры и тиксотропность раствора. Определяют его прибором СНЗ-2.

Водоотдача раствора определяется прибором ВМ-6 как количество воды, отфильтровываемой за 30 мин через бумажный фильтр при перепаде давления 0,1 МПа. На этом же приборе определяется толщина глинистой оболочки, которая является аналогом оболочки, образованной на стенках траншеи в результате фильтрации глиняного раствора в поры грунта.

Периодический контроль параметров изготовленного глинистого раствора делают отбором проб из глиносмесителя и накопительных емкостей. Не меньше одного раза в смену следует делать контроль параметров глиняного раствора в траншее (во время разработки грунта, перед установкой арматурных каркасов, сборных элементов и бетонированием, после перерыва в работе свыше суток) путем отбора и исследование проб.

Перед установкой в скважину или в траншею арматурные каркасы должны быть приняты по акту представителями технического надзора и производителями работ. При обзоре проверяют:

правильность расположения арматуры, диафрагм и фиксаторов защитного пласта;

диаметры отверстий и поперечное сечение стальных конструкций;

качество и расположение сварных соединений.

При отборе состава бетонной смеси прочность бетона для подводной укладки методом ВПТ без вибрации необходимо назначать на 10% выше нужной по проекту, для бетонирования с вибрацией - по проекту. В период выполнения подводного бетонирования необходимо контролировать качество составных бетонных смесей; интенсивность укладки смеси, углубление бетонолитной трубы в смесь, уровень смеси в трубе, отсутствие воды в бетонолитной трубе, положение по высоте арматурного каркаса в скважине или траншее. Результаты контроля за режимом бетонирования должны регистрироваться в журнале подводного бетонирования.

Контроль качества бетонных работ осуществляется соответственно требованиям действующих норм и состоит в проверке подвижности бетонной смеси и прочности бетона. Качество бетонной смеси необходимо контролировать по пробам, которые следует отбирать: при разгрузке из бетоносмесителя и перед загрузкой в бетонолитную трубу - для контроля подвижности и связности смеси, а также для изготовления контрольных образцов; непосредственно из конструкции. Пробы для контроля подвижности и водовыделения смеси должны отбираться каждый час, а также при всех изменениях состава смеси.

После подъема уровня бетонной смеси к низу подвешенного арматурного каркаса нужно следить за его положением, так как возможный подъем каркаса смесью, поступающей из бетонолитной трубы. Для предотвращения подъема каркаса до нижнего конца его продольных стержней следует приварить два горизонтальных угольника или стержня.

Качество бетона, уложенного способом ВПТ, следует оценивать по результатам испытаний контрольных образцов, а также при помощь ультразвука или гамма-излучения.

При подводном бетонировании необходимо обеспечить режим нормальной укладки смеси, исключающей возможность прорыва воды в бетонолитную трубу и связанного с этим перерыва в бетонировании, из-за которого снижается качество бетонных конструкций в месте контакта смеси, положенной до и после вынужденного перерыва. Чтобы исключить возможность прорыва глиняного раствора или воды в трубу, ее нижний конец может быть заглублен в бетонную смесь в течение всего периода бетонирования. Заглубление трубы в основном зависит от интенсивности укладки смеси и ее пластических свойств.

Минимальное заглубление трубы в смесь - 1 м. С увеличением заглубления качество укладки бетонной смеси улучшается.

Правильность режима бетонирования контролируется по уровню бетонной смеси в бетонолитной трубе. В норме смесь должна располагаться близ устья приемочной воронки и не опускаться ниже уровня воды, окружающей трубу.

Качество сборных конструкций и деталей может подтверждаться паспортами, сертификатами, другими документами изготовителей, а при необходимости - актами испытаний на объекте.

| <== предыдущая страница | | | следующая страница ==> |

| Технология возведения сооружений способом «стена в грунте» | | | Возведение фундаментов и подземных сооружений методом опускного колодца |

Дата добавления: 2014-05-28; просмотров: 1526; Нарушение авторских прав

Мы поможем в написании ваших работ!