Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Заглубленные емкости

Заглубленные емкости обычно строят в составе природоохранных объектов, к числу которых относятся: очистительные сооружения, отстойники, нефтеулавливатели, резервуары под воду, жидкое топливо, химические растворы, отходы производства.

Применяются три метода сооружения заглубленных емкостей: открытый - с разработкой котлована, метод опускного колодца, метод «стена в грунте».

Открытый метод возведения с разработкой котлована и следующим монтажом железобетонных конструкций применяется при глубине закладки сооружений до 8 м и часто сопровождается проведением дорогостоящих работ и состоящих из искусственного водопонижения и водоотлива. Некоторые резервуары и отстойники строятся полууглубленного типа, полностью перекрываются конструкциями со следующим обвалованием грунтом. Со сборного железобетона сооружаются типичные цилиндрические резервуары вместительностью 5, 10, 20 и 30 тыс. м3. Диаметр резервуаров достигает 60 м, высота внутренних колонн 7...10 м. Существует унифицированный ряд заглубленных цилиндрических насосных сооружений из сборного железобетона диаметром 6,9 и 12 м, а также резервуаров и отстойников диаметром 24, 30, 42 и 66 м.

С увеличением геометрических размеров подземной части сооружения возрастают глубины, при которых эффективно ее строительство в открытом котловане.

При строительстве заглубленных емкостей выполняется комплексный процесс, состоящий из простых строительных процессов:

земляные работы с устроением дренажа и водопонижением (в необходимых случаях), засыпанием песчаной подушки, устройством бетонной подготовки;

арматурные работы и бетонирование днища, устройство гидроизоляции;

монтаж сборных железобетонных конструкций колонн, балок, панелей стенки, плит покрытия;

замоноличивание стыков панелей стенки, бетонирование пристенной части днища;

торкретирование внутренней поверхности стыков панелей стен;

навивка кольцевой напряженной арматуры и торкретирование внешней поверхности стенки резервуара;

устройство изоляции;

гидравлические испытания;

обратная засыпка и обвалование с уплотнением грунта.

Разработку грунта выполняют экскаваторами с вместительностью ковша 0,3...1,25 м3. Песок под основание разравнивают бульдозером послойно (200...300 мм) с уплотнением. Глубокие открытые котлованы разрабатываются в два и более яруса.

Бетонную подготовку под днище укладывают полосами шириной около 3 м по маячным рельсам через одну полосу. Уплотняют бетон виброрельсом. Подача бетона осуществляют в бадьях кранами. В круглых сооружениях днище делится на кольцевые захватки шириной 5...10 м, каждая захватка маячными досками разделяется на карты бетонирования.

При работе в плотных грунтах щебень и бетон доставляют в котлован автосамосвалами непосредственно в рабочую зону. Разравнивают щебень и бетон специальными разравнивателями, смонтированными на базе экскаватора. В слабых грунтах, когда заезд автомобилей на грунтовое основание котлована практически невозможен, или, если размеры сооружения в плане небольшие, применяют виброжелоба, которые загружаются щебнем или бетонной смесью непосредственно из автосамосвалов.

Вместо желобов можно применять автомобильные, пневмоколесные или гусеничные стреловые краны с бадьями. Бадьи можно загружать бетонной смесью на заводе и доставлять в бортовых автомобилях, или же на объекте - с доставкой смеси автосамосвалами. Для этих целей пользуются и ленточными бетоноукладчиками, причем для цилиндрических сооружений - на самоходных тележках для узкой колеи, а для прямоугольных (в отдельных случаях и для цилиндрических) - телескопические на гусеничных тракторах с радиусом действия до 20 м. С помощью такого бетоноукладчика, передвигающегося по берме сначала с одного стороны котлована, а потом с другой, можно подавать бетонную смесь на полосу шириной до 20 м с каждой стороны, а также разравнивать и уплотнять ее. Бетонные подготовки для сооружений с большими площадями можно устраивать с помощью таких бетоноукладчиков или автобетоноукладчиков и автобетононасосов (рис.3.21), работающих с бермы котлована последовательно с обеих сторон. Бетонную смесь в подготовку можно укладывать полосами шириной по 5...6 м (через одну). Промежутки между ранее забетонированными полосами заполняют через 1...2 смены. Бетонирование днища круглых сооружений ведется от центральной части к периферии. Среднее кольцо днища бетонируют со стоянки крана на центральном круге, внешнее кольцо - при движении крана с внешней стороны. Ширина участков 3...5 м. Швы между картами днища и проезды для механизмов бетонируют после монтажа сборных конструкций.

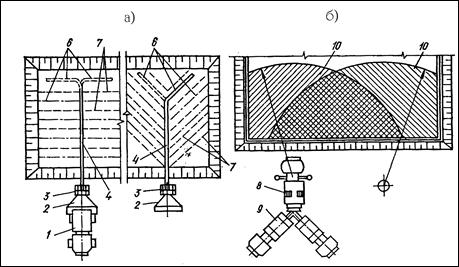

Рис. 3.21. Схемы бетонирования днища резервуаров: а) - укладка бетонной смеси полосами в «елку»; б) - бетонирование с использованием автобетононасоса; 1 - автосамосвал; 2 - вибробункер; 3 - бетононасос; 4 - бетоновод; 5 - места укладки бетоноводов; 7 - рабочие швы в бетоне; 8 - автобетононасос; 9 - автобетоносмеситель; 10 - забетонированные участки

Рис. 3.21. Схемы бетонирования днища резервуаров: а) - укладка бетонной смеси полосами в «елку»; б) - бетонирование с использованием автобетононасоса; 1 - автосамосвал; 2 - вибробункер; 3 - бетононасос; 4 - бетоновод; 5 - места укладки бетоноводов; 7 - рабочие швы в бетоне; 8 - автобетононасос; 9 - автобетоносмеситель; 10 - забетонированные участки

Перед бетонированием монолитного днища емкостных сооружений по бетонной подготовке устраивают выравнивающую цементную стяжку, потом гидроизоляцию днища, защитную стяжку, устанавливают опалубку, раскладывают арматуру и укладывают бетонную смесь. Выравнивающую цементную стяжку делают с цементно-песчаного раствора толщиной 2,5...3 см (составы 1:2; 1:3), причем ее устраивают сразу же после бетонирования подготовки, не дожидаясь твердения бетона, или одновременно с его укладкой. Прослойку стяжки устраивают по маякам с уплотнением и заглаживанием поверхности виброрельсой.

Гидроизоляцию днища делают обмазочной, литой или оклеечной. Тем не менее, независимо от типа гидроизоляционного покрытия, изолированная поверхность выравнивающей стяжки должна быть ровной и хорошо высушенной. Влажность поверхности бетона перед нанесением гидроизоляционного покрытия из горячей битумной мастики температурой 160°С может быть не больше 6%. Покрытие наносят вручную или с использованием гидроизоляционных установок, асфальтометов, автогудронаторов с распылителем. При ручной гидроизоляции горизонтальных или наклонных днищ (наклон до 45° к горизонту) битумную мастику разливают непосредственно по бетонной поверхности, разравнивая ее специальными гребками, щетками или другими инструментами. Дав возможность остыть первому пласту, наносят второй и далее, так чтобы общая толщина гидроизоляционного покрытия была не меньше 35 мм. Пласты наносят, перемещаясь по неизолированной поверхности, полосами шириной до 1,5 м с напуском 15...20 см

Наиболее трудоемким при возведении монолитных емкостных и водоочистительных сооружений является бетонирование вертикальных стен, имеющих переменную толщину (от 200 до 500 мм) и высоту до 5...7 м (рис.3.22). Особенность процесса возведения таких стен из монолитного железобетона состоит, прежде всего, в обеспечении практической непрерывности их бетонирования, то есть укладки слоев бетонной смеси с интервалом, не превышающим период ее отвердевания - 1,5...2 ч. При бетонировании стен емкостных сооружений в щитовой переставной или стационарной опалубке стены сначала разделяют на ярусы высотой 1...1,2 м и устанавливают опалубку с внутренней или внешней поверхности стен и арматуру на всю высоту сооружения. После этого, установив на высоту одного яруса опалубку со стороны второй поверхности, укладывают бетонную смесь пластами по 20...25 см. Наращивая опалубку, укладывают бетонную смесь в следующие ярусы стен. Такую последовательность бетонирования применяют при возведении сооружений, которые не имеют покрытий (аэротенки, радиальные отстойники и др.). В сооружениях с покрытиями, прежде чем приступить к обустройству внешних стен, необходимо закончить работы по монтажу конструкций покрытий внутри сооружения.

Стационарная опалубка стен состоит из опалубочных щитов, которые опираются на жестко закрепленные стойки каркаса, поддерживаемые системой подкосов. Размер и форму стен в плане фиксируют укладкой на днище кружалами досок и специальных ригелей, которые связывают стойки каркаса в жесткую систему. Установку опалубки начинают с разметки на днище, после чего устанавливают внутренние стойки, скрепленные раскосами и кружалами, потом обшивают их изнутри досками на всю высоту стен. Монтируют арматурный каркас также на всю высоту стен. После закрепления, проверки и сдачи арматуры устанавливают внешний каркас опалубки с обшивкой его щитами на высоту одного яруса бетонирования. После укладки в него бетонной смеси устанавливают опалубочные щиты следующего яруса с таким расчетом, чтобы к бетонированию можно было приступить не позднее чем через 1,5...2 ч. Бетонную смесь укладывают пластами по 20...25 см с интервалом, не больше 1,5...2 ч (соответственно периоду ее затвердения). Процесс подачи бетонной смеси при этом чередуется с процессом наращивания опалубки.

Рис. 3.22. Схемы бетонирования стен емкостных сооружений в стационарной щитовой опалубке; а) - общая схема установки опалубки; б) - разбивка стен сооружений на захватки (римские цифры) и на блоки бетонирования (арабские цифры); в) - схема подачи бетонной смеси при возведении небольших в плане сооружений (меньше 15 м); г) - то же, больших сооружений в плане (более 15 м); 1 - подкос; 2 - перила (ограждения); 3-настил из досок; 4 - приемочный бункер; 5 - линия установки щитов внешней опалубки; 6 – бетонируемая стена; 7 - внутренняя опалубка; 8 - каркас опалубки лотка; 9 - упорный брус с пробкой, забетонированной в днище; 10 - прижимная доска; 11 - стойки опалубки; 12 - хобот звеньевой; 13 - стойки (опора) помостов; 14 - вибробадья; 15 - стреловой кран; 16 - начало выполнения процессов установки опалубки и укладки бетонной смеси; 17 - лоток , подающий бетон

Рис. 3.22. Схемы бетонирования стен емкостных сооружений в стационарной щитовой опалубке; а) - общая схема установки опалубки; б) - разбивка стен сооружений на захватки (римские цифры) и на блоки бетонирования (арабские цифры); в) - схема подачи бетонной смеси при возведении небольших в плане сооружений (меньше 15 м); г) - то же, больших сооружений в плане (более 15 м); 1 - подкос; 2 - перила (ограждения); 3-настил из досок; 4 - приемочный бункер; 5 - линия установки щитов внешней опалубки; 6 – бетонируемая стена; 7 - внутренняя опалубка; 8 - каркас опалубки лотка; 9 - упорный брус с пробкой, забетонированной в днище; 10 - прижимная доска; 11 - стойки опалубки; 12 - хобот звеньевой; 13 - стойки (опора) помостов; 14 - вибробадья; 15 - стреловой кран; 16 - начало выполнения процессов установки опалубки и укладки бетонной смеси; 17 - лоток , подающий бетон

С этой целью весь объект разбивают на захватки, а для уменьшения влияния усадки бетона, которая отрицательно сказывается на водонепроницаемости сооружений, каждую захватку разбивают на блоки бетонирования длиной 2...3 м. Бетонную смесь укладывают пластами на полную высоту стен не в каждый блок, а через один, разграничивая их специальными дощатыми вставками. Блоки размечают таким образом, чтобы внутренние углы стен не совпадали с гранями. Пропущенные блоки бетонируют после достижения ранее уложенным бетоном прочности не меньше 1,5 МПа.

В зависимости от последовательности установки сборных элементов емкостных сооружений их монтаж может быть выполнен раздельным, комплексным или комбинированным методом.

При раздельном методе элементы монтируют последовательными потоками: сначала все стеновые панели, потом подколонники, колонны, циркуляционные перегородки, затем ригели, балки и плиты покрытия.

При комплексном методе за одну проходку крана устанавливают все элементы емкостного сооружения или его секции (ячейки) - независимо от видов конструкций, что позволяет по окончании монтажа конструкций на определенном участке сооружения вести следующие работы - замоноличивать стыки, бетонировать монолитные участки стен и др.

При комбинированном методе часть сборных элементов, например, стеновые панели, устанавливают раздельно, а подколонники, колонны и др. - за одну проходку крана, то есть комплексно.

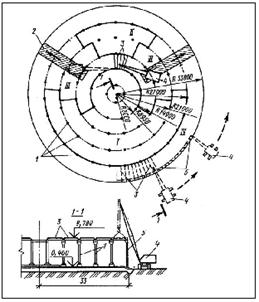

Монтаж конструкций чаще всего осуществляется гусеничными или пневмоколесними кранами. Колоны, балки, плиты покрытия радиусами 3, 9, 15, 21, 27 м, как правило, монтируются со стоянок в центральной части днища. Конструкции радиусом 33 м и панели стен монтируются при движении крана с внешней стороны резервуара. Последовательность монтажа конструктивных элементов и направление движения крана приводятся на рис. 3.24.

Монтаж конструкций чаще всего осуществляется гусеничными или пневмоколесними кранами. Колоны, балки, плиты покрытия радиусами 3, 9, 15, 21, 27 м, как правило, монтируются со стоянок в центральной части днища. Конструкции радиусом 33 м и панели стен монтируются при движении крана с внешней стороны резервуара. Последовательность монтажа конструктивных элементов и направление движения крана приводятся на рис. 3.24.

Рис.3.24. Схема монтажа цилиндрического резервуара; 1 - колоны; 2 - проезды для крана; 3 - плиты перекрытия; 4 - монтажный кран; 5 - стеновая панель; I - IV - последовательность монтажа

Смонтированные колоны раскрепляют расчалками на хомутах, которые крепятся к монтажным петлям фундаментов и переносных железобетонных блоков массой 4...5 т. Плиты и балки устанавливают с помощью переносных риштувань и приставных стремянок. Панели стен временно крепят гибкими вязами и разножками-подкосами. Стеновые панели скрепляются друг с другом сваркой выпусков арматуры, после чего выполняют бетонированияе вертикальных швов

Рекомендуется применять комплексный монтаж с раскреплением колонн балками и плитами покрытия по ячейкам резервуара.

После монтажа сборных элементов и забивки стыков выполняется навивка на стенки кольцевой арматуры, ее натяжка с помощью специальной навивочной машины. При этом обжимают стенки, а также днище и покрытие. Кроме того, необходимо усиленное обжатие нижней и верхней зоны боковых стенок в местах прилегания их к днищу и покрытию. Кольцевая арматура навивается арматурно-навивочными машинами АНМ-5 после достижения бетоном вертикальных стыков стеновых панелей не меньше 70% проектной прочности. Внутреннюю поверхность резервуара, а в процессе навивки и внешнюю поверхность торкретируют цементно-песчаным раствором состава 1:2...1:3 с помощью цементов-пушек прослойками толщиной 10...15 мм.

До засыпки грунтом резервуары подвергаются гидравлическим и последующим технологическим испытаниям. Гидравлические испытания проводят для проверки резервуара на прочность и водонепроницаемость. Последующие технологические испытания устанавливают размер потерь и герметичность резервуара.

Разработка грунтов в котлованах ведется, как правило, экскаваторами-драглайнами, обратными и прямыми лопатами. Тип применяемых экскаваторов зависит от грунтовых условий и схем разработки котлована. Во влажных и мокрых грунтах лучше применять экскаваторы-драглайны или обратные лопаты, а в сухих - экскаваторы с любым навесным оборудованием. Разработку грунта к проектным отметкам после экскаваторов лучше всего выполнять с использованием средств малой механизации. Для этого применяют экскаваторы-планировщики, с помощью которых можно выполнять планирование откосов и горизонтальных поверхностей, зачистку недоделанной части грунта, разработку, планирование, выравнивание грунта в стесненных условиях и прочие операции. Очень эффективным и перспективным оборудованием для зачистных и планировочных работ в котлованах является шнековый планировщик.

Монтажные схемы и расстановка кранов в значительной степени зависят от размеров в плане и глубины возводимых сооружений. Например, при возведении узких сооружений в котлованах глубиной до 6 м краны для подачи бетонной смеси, сборных конструкций и других материалов устанавливают за пределами котлована. При строительстве широких сооружений в глубоких котлованах устраивают съезды и выезды для кранов и транспортных машин на подошву сооружения. При глубине котлованов 10...12 м на их откосах устраивают бермы со съездами и выездами для подъемно-транспортных средств. Ширину берм принимают, исходя из расположения на них кранов при условии движения автотранспорта по путям вне котлована. Но иногда размеры берм увеличивают для передвижения по ним автотранспорта.

В зависимости от размеров сооружения, массы сборных элементов и принятой схемы производства работ кран иногда устанавливают непосредственно на бетонную подготовку или железобетонное днище. При этом бетон или сборные элементы доставляют автотранспортом на дно котлована, а потом краном подают в место укладки, что является одним из наиболее рациональным решением, так как дает возможность наиболее полно использовать грузоподъемность крана при минимальном вылете стрелы. Если такое решение невозможное, кран располагают на дне котлована за пределами габаритов сооружения с одной его стороны. При ширине прямоугольного сооружения больше 24 м и большой массе сборных элементов краны нужно располагать на дне котлована с двух сторон сооружения. Следует учитывать, что при выборе схемы расположения кранов на дне за пределами габаритов сооружения, увеличиваются объемы земляных работ, а также периметр систем водоотлива или водопонижения, что в свою очередь приводит к общему удорожанию строительства.

При строительстве заглубленных емкостей в открытых котлованах возможная такая схема производства работ, когда один кран располагают на дне котлована, а другой - на поверхности возле бровки откоса. В этом случае доставленную автотранспортом бетонную смесь, сборные элементы и другие материалы краном, расположенным на поверхности, подают на площадку возле крана, находящегося на дне котлована, для следующей подачи их к месту укладки.

После возведения сооружений в открытых котлованах выполняют обратную засыпку пазух между сооружениями и откосами котлована, а также съездов и выездов. Обратную засыпку, как правило, выполняют с использованием вынутого из котлована грунта. При этом для обеспечения механизированной засыпки и уплотнения грунта в пазухах допускается увеличение размеров котлованов и траншей в пределах, необходимых для беспрепятственной работы машин, разравнивающих и уплотняющих. Большое значение имеет качественное уплотнение грунта в пазухах котлованов, в местах расположения трубопроводов, а также в местах устройства разнообразных пристроек, расположенных на участках, где сделана обратная засыпка. Иногда необходимо применять для засыпки пазух привозной песок и щебень.

| <== предыдущая страница | | | следующая страница ==> |

| Возведение фундаментов и подземных сооружений методом опускного колодца | | | Фундаменты глубокого заложения |

Дата добавления: 2014-05-28; просмотров: 1455; Нарушение авторских прав

Мы поможем в написании ваших работ!