Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Получение стали

Сталь отличается от чугуна меньшим содержанием углерода (до 2,14 %) и других примесей. Она имеет более высокую пластичность, лучше обрабатывается. Получение стали из чугуна заключается в уменьшении примесей до допускаемого количества. Основными примесями в стали являются сера, фосфор, марганец, кремний.

В обычной стали содержание серы допускается до 0,04–0,06 %. Это вредная примесь. При повышенном ее содержании сталь становится красноломкой.

Содержание фосфора в стали составляет 0,04–0,085 %. Это также вредная примесь, которая увеличивает хрупкость стали, особенно при низких температурах.

Содержание марганца в стали обычно составляет 0,3–0,8 %. Он вводится как раскислитель, повышает прокаливаемость стали и ослабляет вредное действие серы.

Содержание кремния в обычной стали не превышает 0,3–0,4 %. Он явля- ется раскислителем, повышает плотность слитка.

Основными способами производства стали являются конверторный мартеновский и электроплавка.

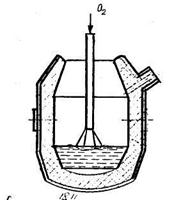

Конверторныйспособ получения стали заключается в продувке воздухе или кислорода через расплавленный чугун. Процесс осуществляется в специальных печах – конверторах. Различают кислый (бессемеровский), основной (томасовский) и кислородно-конверторный способы. Первые два имеют ограниченное применение из-за низкого качества стали. Основным способом является кислородно-конверторный, при котором окисление чугуна осуществляется технически чистым кислородом. Схема кислородного конвертора приведена на рисунке 18.11.

Конверторныйспособ получения стали заключается в продувке воздухе или кислорода через расплавленный чугун. Процесс осуществляется в специальных печах – конверторах. Различают кислый (бессемеровский), основной (томасовский) и кислородно-конверторный способы. Первые два имеют ограниченное применение из-за низкого качества стали. Основным способом является кислородно-конверторный, при котором окисление чугуна осуществляется технически чистым кислородом. Схема кислородного конвертора приведена на рисунке 18.11.

Материалами для получения стали служат расплавленный чугун, лом, окислители.

Перед загрузкой конвертор нак-лоняют, загружают лом, затем заливают чугун. Далее конвертор ставят в вер-тикальное положение, опускают фурму и начинают продувать кислород. Одно-временно загружают известь, железную руду и флюсы (боксит, плавиковый шпат).

Перед загрузкой конвертор нак-лоняют, загружают лом, затем заливают чугун. Далее конвертор ставят в вер-тикальное положение, опускают фурму и начинают продувать кислород. Одно-временно загружают известь, железную руду и флюсы (боксит, плавиковый шпат).

В начале процесса кислород окисляет железо, образуя оксид железа, который начинает реагировать с кремнием, марганцем, фосфором и углеродом:

2Fe + О2 = 2FeО + Q;

2FeO + Si = 2Fe + SiO2 + Qi;

FeO + Mn = Fe + MnO + Q2;

5FeO + 2P = 5Fe + P2O5 + Q3;

FeO + С = Fe + CO - Q.

После окисления углерода снова начинает окисляться железо. В металле содержится незначительное количество углерода и много оксида железа. Такой металл красноломкий, непригоден по механическим свойствам. Поэтому после прекращения дутья в конвертор вводят раскислители: марганец, кремний в виде ферросплавов и алюминий в чистом виде.

SiO2 и МпО уходят в шлак, а СО частично сгорает и удаляется с пламенем.

После окончания продувки конвертор поворачивают в горизонтальное положение, и сталь выпускают в ковш.

По степени раскисленности стали разделяют на кипящие, полуспокойные и спокойные. Кипящие стали раскисляют ферромарганцем. В них частично остается растворенный FeO и при кристаллизации продолжается процесс кипения по реакции

FeO + С = Fe + СО.

Сталь содержит в своем составе пузыри. Ее стоимость самая низкая.

Спокойную сталь раскисляют ферромарганцем, ферросилицием и алюминием. В металле нет FeO. Кипение прекращается, сталь «ускоряется». Это наиболее дорогая сталь.

Полуспокойную сталь раскисляют ферромарганцем и в меньшем количестве ферросилицием. Она занимает среднее положение между кипящей и спокойной.

После раскисления сталь разливают в изложницы для получения стальных слитков.

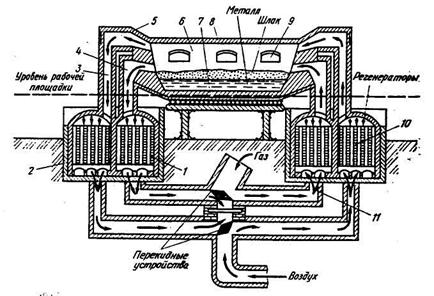

Мартеновский способ выплавки стали осуществляется на поду мартеновской печи (рисунок 18.12).

Рисунок 18.12 – Схема мартеновской печи: 1 – газовые регенераторы; 2 – воздушные регенераторы; 3, 4 – воздушные и газовые вертикальные каналы; 5 – головки; 6 – рабочее пространство печи; 7 – подина печи; 8 – свод; 9 – рабочие окна; 10 – насадка регенератора; 11 – борова

Мартеновская печь является пламенной печью, в рабочем пространстве которой сжигается газообразное или жидкое топливо. Высокая температура создается за счет регенерации тепла отходящих газов. Сырьем служат стальной лом, флюсы и чугун, которые последовательно загружают в печь. Образующийся FeO вступает во взаимодействие с вредными примесями и переводит их в шлак. Шлак всплывает и находится на поверхности стали. Окисляясь, FeO переходит в железо.

Мартеновским способом получают высококачественные стали необходимого состава. Их применяют для изготовления мостов, ферм, рельсов.

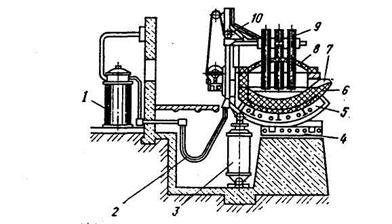

Электроплавкаосуществляется в дуговых и индукционных печах. Наиболее распространены электродуговые печи вместимостью от 0,5 до 360 т (рисунок 18.13). Тепло образуется электрической дугой, возбуждаемой графитовыми электродами и металлической шихтой.

Рисунок 18.13 – Схема дуговой электропечи: 1 – понижающий трансформатор; 2 – токоподводящие кабели; 3 – гидравлический привод для наклона печи;

4, 5 – опора сектора и сектор для наклона печи; 6 – подина печи;

7 – желоб для выпуска металла; 8 – свод печи; 9 – электроды;

10 – механизм для подъема и опускания электродов

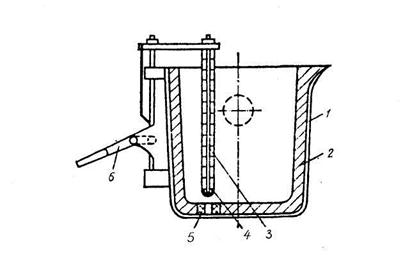

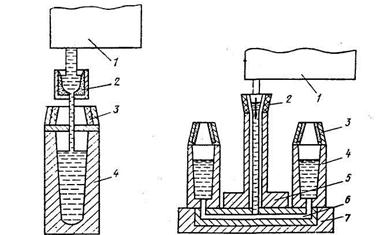

В электропечах получают стали заданного химического состава. Это высококачественные конструкционные, инструментальные, коррозионностойкие, жаростойкие и другие специальные стали. Однако стоимость их выше конверторной и мартеновской. Выплавленную сталь выпускают в ковш, представляющий металлический сосуд (рисунок 18.14), выложенный изнутри огнеупорным материалом, из которого затем разливают в металлические формы (изложницы), где она затвердевает и образует слитки массой от 10 кг до 300 т. Крупные слитки разливают сверху (рисунок 18.15), мелкие –сифоном снизу (рисунок 18.16).

Рисунок 18.14 – Сталеразливочный ковш: 1 – кожух; 2 – футеровка ковша; 3 – стопор; 4 –огнеупорная пробка; 5 – стакан с отверстием для выпуска стали; 6 – рычажный механизм стопора

Рисунок 18.14 – Сталеразливочный ковш: 1 – кожух; 2 – футеровка ковша; 3 – стопор; 4 –огнеупорная пробка; 5 – стакан с отверстием для выпуска стали; 6 – рычажный механизм стопора

|

|

При затвердевании объем стали уменьшается на 3 %. Образуются раковины и усадочная пористость. В спокойной стали все пустоты из слитка должны быть выведены в его прибыльную часть, составляющую 12–20 %, которая затем отрезается и идет в переплав.

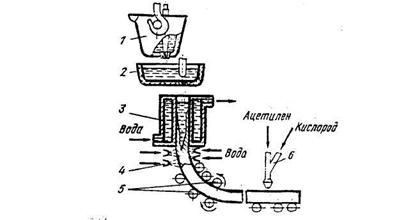

Наиболее прогрессивным является непрерывный способ разливки стали (рисунок 18.17). Сталь поступает в кристаллизатор, где затвердевает в виде одного непрерывного слитка необходимого профиля и неограниченной длины. Затем его разрезают на мерные длины и используют при производстве листа и сортового проката.

Рисунок 18.17 – Схема непрерывной разливки стали: 1 – сталеразливочный

ковш; 2 – промежуточный ковш; 3 – водоохлаждаемый кристаллизатор; 4 – зона

вторичного охлаждения; 5 - тянущие валки; 6 — ацетилено-кислородный резак

Непрерывное литье сокращает отходы, повышает производительность труда, улучшает качество металла.

18.4.3 Получение меди

Сырьем для выплавки меди служат сульфидные руды – медный колчедан или халькопирит Cu2S и другие с содержанием меди 1–2 %. Медь получают чаще всего пирометаллургическим способом, который включает обогащение руд для получения концентрата, его обжига, плавку на медный штейн, получение черновой меди и ее рафинирование. Обогащение осуществляют флотацией, после чего медный концентрат содержит до 30 % меди. Затем его обжигают для частичного удаления серы (до 50 %) и получают огарок. Плавка на штейн производится в пламенных отражательных или

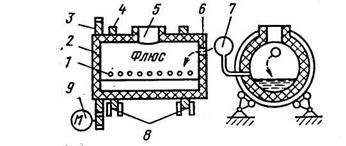

электропечах при температуре до 1600 °С, затем штейн заливают в конвертор (рисунок 18.18) и перерабатывают в черновую медь. Для шлакования оксидов железа на поверхность штейна загружают кварцевый песок. Затем производят продувку воздухом в два периода.

Рисунок 18.18 –Медеплавильный конвертор: 1 – фурмы воздушного дутья;

2 – футеровочный корпус; 3 – зубчатая передача; 4 – обод;

5 – горловина для заливки штейна; 6 – отверстие для загрузки флюса;

7 – воздухопровод; 8–опорные ролики; 9 – электродвигатель с редуктором

В первый период сульфиды железа окисляются кислородом воздуха. FeO, взаимодействуя с SiO2, переходит в шлак, a SO2 направляется на изготовление серной кислоты:

2FeS + ЗО2 = 2FeO + 2SO2 + Q;

2FeO + SiO2 = SiO2 ∙ 2FeO + Q.

Шлак направляют на повторную переработку для извлечения меди. Оставшийся штейн белого цвета продувают вторично воздухом и получают черновую медь:

2Cu2S + ЗО2 = 2Cu2O + 2SO2;

Cu2S + 2Cu2O = 6Cu + SO2.

Она содержит в своем составе до 2 % железа, серы, цинка, никеля, свинца, алюминия и других примесей. Ее рафинируют огневым и электролитическим способами. Огневое рафинирование черновой меди осуществляется в пламенных 400-тонных печах, где ее расплавляют и продувают воздухом. В результате чего образуется 4Сu + О2 = 2Сu2О, который окисляет примеси Al, Si, Mn, Zn, Fe, Ni и др. Не окисляются только золото и серебро. После скачивания шлака медь раскисляют, перемешивая природным газом. Это происходит по реакции

4Сu2О + СН4 = 8Сu + СО2 + 2Н2О.

Расплав с содержанием 99,5–99,7 % меди разливают в слитки или анодные пластины для электролитического рафинирования.

Электролиз осуществляют в ваннах. Электролитом является 15%-ный раствор медного купороса (CuSO4 · 5Н2О) и серной кислоты (H2SO4). В электролит погружают анодные пластины из черновой меди и катоды, изготовленные из чистой электролитической меди. Их подвешивают на анодной и катодной шинах и включают постоянный ток. Металл анодов растворяется и переходит в раствор, а на катодах выделяется металлическая медь чистотой 99,98 %. Ее переплавляют в слитки, из которых получают лист, проволоку, трубы, используют для выплавки латуней и бронз.

| <== предыдущая страница | | | следующая страница ==> |

| ПРОИЗВОДСТВО ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | | | Получение алюминия |

Дата добавления: 2014-09-29; просмотров: 755; Нарушение авторских прав

Мы поможем в написании ваших работ!