Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ОБОРУДОВАНИЕ СЛЕСАРНЫХ МАСТЕРСКИХ

Изделие любой сложности можно изготовить ручным способом с использованием методов слесарной обработки. Однако подобные методы изготовления, а в целом и вся слесарная обработка, обладают малой производительностью и высокой стоимостью изготовленного изделия. С развитием техники объем слесарных работ в машиностроении резко снизился, но значение своё этот метод не потерял и по настоящее время.

На предприятиях или в мастерских, выпускающих разнородные изделия в небольших количествах слесарь является одной из центральных фигур основного состава рабочих. Здесь слесарь выполняет разнообразные слесарные работы различной сложности и точности. Он изготавливает инструмент и приспособления, отдельные детали от начала до конца, подгоняет их друг к другу и собирает детали, создавая готовое изделие.

Слесарная обработка включает такие операции как разметка, рубка, правка и гибка, разрезание и опиливание, сверление, зенкерование и развертывание, шабрение, притирка и доводка, клепка, паяние, лужение и др.

Все указанные виды работ выполняют ручным способом. На отдельных работах и их этапах возможно применение механизированного инструмента (электродрели, пневматические молотки, электрошаберы и т. д.) и металлорежущих станков (сверлильных, опиловочных, шабровочных, разрезных и др.), облегчающих труд слесаря.

Рабочим местом слесаря является площадь цеха или мастерской, на которой установлен верстак со слесарными тисками и другим технологическим оборудованием, используемым при слесарных работах.

Слесарные работы выполняют рабочими инструментами различных типов. Среди них выделяют режущие, ударные, разметочные и измерительные инструменты.

В слесарных мастерских и участках располагаются оборудование индивидуального и общего пользования. Оборудованием индивидуального пользования являются верстаки с тисками. К оборудованию общего пользования относятся: сверлильные и простые заточные станки (точильно - шлифовальные станки), разметочная и проверочная плита, плита для правки, винтовой пресс, рычажные ножницы. Для размещения заготовок и деталей, приспособлений и инструментов, вспомогательных материалов имеются групповые инструментальные шкафы, стеллажи, столы и подставки для плит, тара для деталей стружки.

Основным оборудованием рабочего места слесаря является, как правило, одноместный верстак (рис.1) с установленным на нем тисками. Состоит из металлического каркаса (сварного или литыми ножками), подверстачья и верстачной доски толщиной 50...60 мм - столешницы, покрытой стальным листом и облицованной по краям уголком.

Рисунок 1 - Слесарный верстак

Слесарный верстак должен быть прочным и устойчивым. Высота верстака подбирается так, чтобы слесарь, опираясь локтем на верхнюю часть тисков, мог коснуться кончиками пальцев подбородка. Если высота тисков не соответствует росту работника, их регулируют винтом подъема и опускания верстака или специальным устройством (рис.2, г). Данное устройство вращается на 360° и плавно, автоматически поднимается с помощью газового амортизатора.

Для защиты работников от возможного травматизма при выполнении слесарных операций, связанных с образованием стружки, на верстак устанавливают защитный экран из сетки. Также на верстаке размещаются подставки для инструмента и индивидуальное освещение. В подверстачье имеются ящики для хранения инструментов и приспособлений.

Верстаки могут располагаться один за одним на расстоянии 1000 мм либо попарно – верстак к верстаку (расстояние между парами верстаков 1600 мм). Проходы и проезды между рядами верстаков принимают 1500…2000 мм.

Для обеспечения высокой производительности труда слесарю необходимо наиболее рационально размещать инструменты на верстаке. Инструменты, которыми приходится пользоваться чаще, надо размещать ближе к себе. Все точные инструменты необходимо хранить в футлярах.

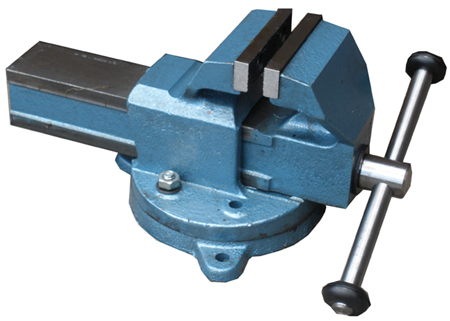

Для закрепления заготовок во время их обработки на верстаке устанавливаются тиски, которые могут быть двух типов: стуловые и параллельные. Стуловые тиски применяются для тяжелых слесарных работ (рубка, гибка).

Преимущественное распространение в слесарном деле имеют параллельные тиски общего назначения с ручным приводом. В этих тисках подвижная губка при вращении винта перемещается, оставаясь параллельной неподвижной губке. Корпусы тисков отливают из серого чугуна. Для увеличения срока службы тисков губки делаются съёмными, они изготовляются из инструментальной стали У8 и закаливаются. Они могут быть поворотными и не поворотными.

Неповоротные тиски (рис.2,а)состоят из неподвижной части, по направляющим которой с помощью винта может перемещаться подвижная часть.

Поворотные тиски (рис.2,б) имеют основание, на которое устанавливается поворотная часть с подвижной и неподвижной губками. Она может поворачиваться относительно вертикальной оси. Поворотные тиски позволяют выполнять работы универсального характера и поэтому получили наибольшее распространение.

Кроме слесарных тисков общего назначения стандартом предусматривается изготовление тисков с поворотной губкой для фасонных деталей и тисков с дополнительными губками для труб.

Мелкие детали закрепляются в ручных тисках (рис.2,в) Ручные тиски с коническим креплением и пружинные тиски служат для закрепления очень мелких деталей.

а б

в г

Рисунок 2 - Слесарные тиски: а – неповоротные; б – поворотные; в – ручные; г – с устройством для регулирования высоты.

При совместной обработке двух или нескольких деталей их соединяют струбцинами. Они бывают различных типов и размеров: параллельные, и скобообразные.

Параллельные струбцины (рис.3,а) состоят из двух планок и винтов. Вращая винты, можно сдвигать или раздвигать планки и, таким образом, закреплять или освобождать детали. Скобообразные струбцины (рис.3,б) имеют скобу и винт с опорой. Опора может вращаться относительно винта.

а б

Рисунок 3 - Струбцины: а – параллельная; б – скобообразная

1.2 ОСНОВНЫЕ ОПЕРАЦИИ СЛЕСАРНОЙ ОБРАБОТКИ

Разметкой называется операция по нанесению на поверхность заготовки линий (рисок), определяющих форму и размеры детали, указанные в чертеже. Разметка применяется в основном в единичном и мелкосерийном производстве, т.е. тогда, когда изделия изготовляются в небольших количествах.

Для выполнения разметки применяются чертилки, разметочные штангенциркули, линейки, угольники, разметочные циркули, кернеры, центроискатели.

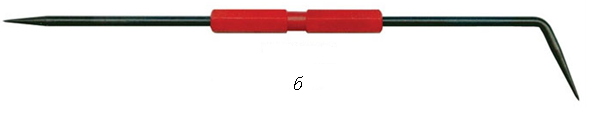

Чертилки (рис.4) предназначены для нанесения разметочных линий на детали. Длина обычно не превышает 200…250 мм. Изготовляют из круглой инструментальной углеродистой стали марок У10А или У12А диаметром 3-5 мм. Один конец чертилки иногда загибают под углом 45…90°. Рабочие концы делают острыми, которые на длине 20…25 мм, как правило, подвергают закалке.

а

Рисунок 4 - Чертилки: а – с прямым стержнем; б – с изогнутым стержнем

Угольники (рис.5) являются наиболее распространенным инструментом для проверки прямых углов. Стальные угольники с углом в 90˚ бывают различных размеров, цельные или составные. При разметке применяются плоские, с широким основанием и угольники Т-образной полкой.

а б в

Рисунок 5 - Угольники: а – плоский; б – с широким основанием;

в – Т-образной полкой

Перенесение линейных размеров с масштабной линейки на обрабатываемую деталь, разметка окружностей и других, деление отрезков окружностей и различные геометрические построения производятся с помощью циркулей (рис.6).

а б

Рисунок 6 - Циркули: а – простой; б – пружинный циркуль

Разметочные циркули изготавливают в двух вариантах: простой (рис.6,а), позволяющий фиксировать положение ножек после их установки на размер, и пружинный (рис.6,б), применяемый для более точной установки размера. Пружинные отличаются от плоских тем, что ножки их соединены пружинным кольцом.

Для разметки окружностей точных деталей применяют разметочный штангенциркуль.

Кернение производят для того, чтобы разметочные риски были хорошо видны. Кернер (рис.7) служит для нанесения вдоль рисок (линий) небольших конических углублений (керн), обозначающих разметочные риски, их пересечения и центры окружностей подлежащих сверлению.

Кернеры изготовляют из инструментальной углеродистой стали марок У7, У8 длиной 70…150 мм и диаметром 6…14 мм. Рабочий конец кернера имеет коническую заточку, которая, заканчивается острием с углом при вершине 45˚…60˚. Острие кернера затачивают на шлифовальном станке. Для удобства пользования на средней части кернера предусмотрена накатка.

Рисунок 7 - Кернер.

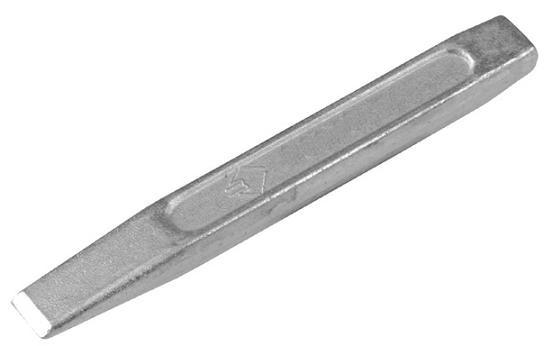

Рубкой называется операция по снятию слоя металла, а также разделение на части режущим инструментом

В качестве инструментов используют зубило и крейцмейсель. Зубило слесарное (рис.8,а) состоит из трех частей: рабочей, средней и ударной. Зубило для рубки горячего металла называют кузнечным, а для рубки холодного металла - слесарным. Средняя часть зубила имеет форму, удобную для держания его в процессе рубки. Обычно эта часть зубила имеет прямоугольное сечение с овальными гранями или же форму многогранника. Рабочая часть представляет собой режущий клин

Крейцмейсель (рис.8,б) отличается от зубила тем, что его режущая кромка значительно уже, чем у зубила. Применяется он для вырубания узких канавок, шпоночных пазов и т.п. Чтобы крейцмейсель, углубляясь в канавку, не заклинивался, его режущую кромку делают несколько шире следующей за ней рабочей части.

При рубке заготовку прочно зажимают в тисках. Стоять у тисков необходимо устойчиво, вполоборота к ним, левую ногу выставить на полшага вперед и ось ступни расположить под углом 70˚ по отношению к передней стенке верстака. Правая нога должна находиться сзади параллельно передней стенке верстака.

Зубило или крейцмесель ставят на обрабатываемую поверхность под углом 30…35, удерживая их левой рукой за среднюю часть стержня. Молоток держат в правой руке и наносят им сильные удары по хвостовой части режущего инструмента. При этом нужно смотреть на место рубки, а не на боек инструмента. За один проход рекомендуется снимать слой металла толщиной 1,5…2 мм.

а

б

Рисунок 8 - Инструменты для рубки металла: а – зубило, б – крейцмейсель

Молотки слесарные (рис.9) являются наиболее распространенным ударным инструментом. Они служат для нанесения ударов при рубке, клепке, правке, гибке и т.д.

а б

Рисунок 9 - Молотки слесарные: а – с круглым бойком; б – с квадратным бойком

В слесарном деле применяют молотки, двух типов – с круглыми и квадратными бойками. Молотки с круглым бойком применяют в тех случаях, когда требуется значительная сила или меткость удара.

Молотки с квадратным бойком выбирают для более легких работ. Молотки изготовляют из стали, их рабочие части боек и носок - подвергают закалке.

Правка – процесс устранения неровностей и выпуклостей в листах металла или выпрямление изогнутых деталей. Выполняется она на стальных или чугунных плитах, имеющих ровную и чистую рабочую поверхность. Инструменты при правке: правильный пресс, молотки имеющие бойки из меди, латуни, свинца, дюралюминия, фибры (для цветных металлов).

Гибка– операция, посредством которой заготовке или части ее придается изогнутая форма. Операцию выполняют на специальных гибочных машинах или вручную ударами молотка в параллельных тисках с помощью приспособлений. Приспособления и инструменты должны соответствовать требуемому радиусу изгиба.

Опиливанием называют операцию по обработке металлов и других материалов посредством снятия небольшого слоя материала. Основными рабочими инструментами, применяемыми при опиливании, являются напильники (рис.10.)

а

б

в

г

Рисунок 10 - Напильники: а – плоский; б – трехгранный; в – полукруглый; г - круглый

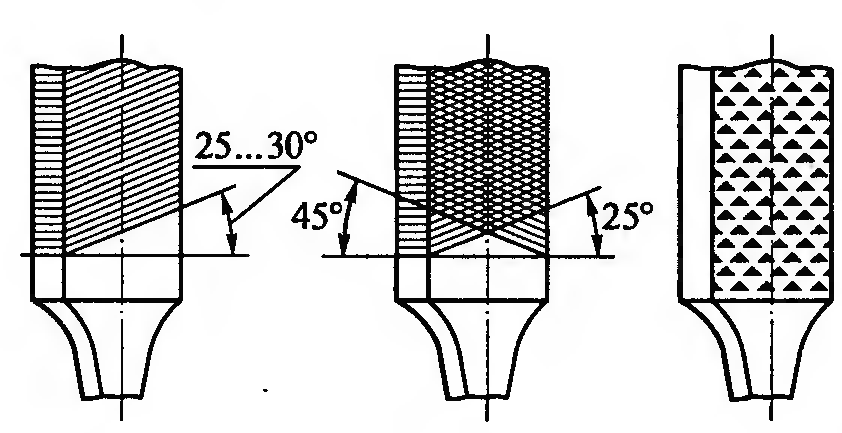

Напильники – это стальные стержни определенного сечения, на поверхностях которых нанесено большое количество насечек, образующих режущие зубья. Эти зубья обеспечивают срезание с поверхности заготовки слоя металла в виде стружки. Чем меньше насечек напильника, тем крупнее зубья. По виду насечек различают напильники с одинарной (рис.11,а), двойной (рис.11,б), и рашпильной насечками (рис.11, в).

а б в

Рисунок 11 - Типы насечки: а – одинарная; б – двойная; в – рашпильная

Напильники с одинарной насечкой срезают металл широкой стружкой, равной всей длине зуба, что требует больших усилий. Такие напильники применяются для обработки цветных металлов, их сплавов и неметаллических материалов.

Напильники с двойной насечкой имеют основную насечку под углом 250 (более глубокую) и нанесенную поверх нее вспомогательную под углом 450 (более мелкую), которая обеспечивая дробление стружки по длине, снижает усилие прикладываемое напильнику при работе.

Напильники с рашпильной насечкой (рашпили) имеют зубья, которые образуются выдавливанием металла из поверхности заготовки напильника. Каждый зуб рашпильной насечки на половину смещен относительно расположенного впереди зуба, что облегчает резание. Рашпили применяют для опиливания мягких материалов.

В зависимости от величины зуба насечки и числа зубьев на 10 мм длины напильники делят на 6 номеров:

1-й номер – драчевые напильники, у которых на 10 мм длины приходится 5…13 зубьев (крупная насечка); применяют для грубого (чернового) опиливания, когда требуется снять большой слой металла.

2-й номер – личные напильники, у которых на 10 мм длины приходится 13…25 зубьев (средняя насечка); используют после того, как основной слой металла уже снят драчевым напильником; применяют для чистовой обработки поверхности.

3, 4, 5 и 6-й номера – бархатные напильники – на 10 мм длины приходится 25…60 зубьев (самая мелкая насечка); используют для подгонки деталей, отделки поверхностей.

Для выполнения слесарных работ предназначены напильники с двойной насечкой. Такие напильники изготовляют с различной формой поперечного сечения, которая выбирается в зависимости от формы обрабатываемой поверхности:

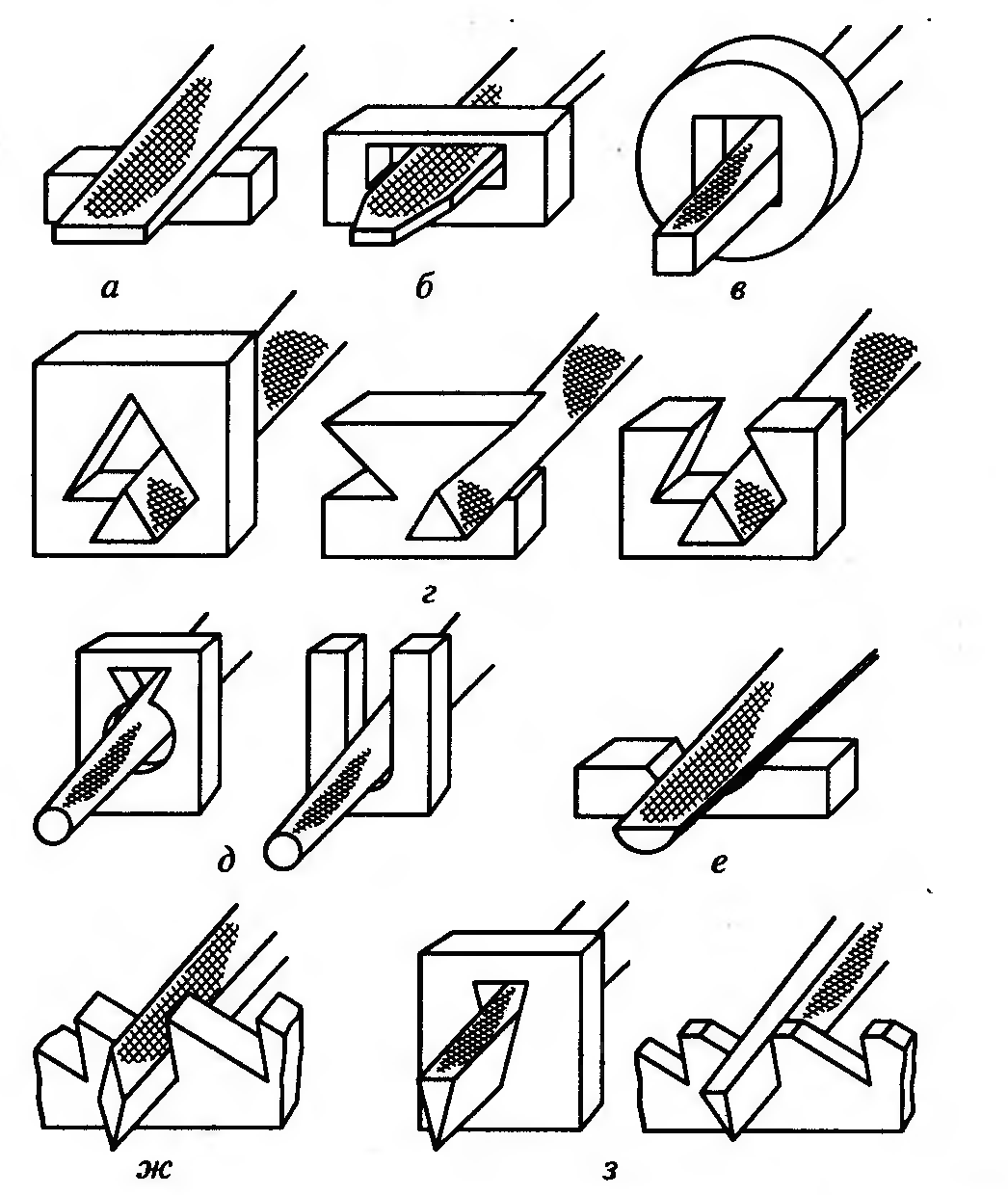

– плоские напильники ( рис.12 а,б) – для опиливания плоских и выпуклых широких наружных поверхностей и распиливания прямоугольных отверстий;

– квадратные напильники (рис.12,в) для распиливания квадратных и прямоугольных проемов, пазов и узких плоских наружных поверхностей;

– трехгранные напильники (рис.12,г) – для распиливания отверстий и пазов с углами более 600 ;

– круглые напильники (рис.12,д) – для распиливания круглых и овальных отверстий, а также вогнутых поверхностей малого радиуса закругления;

Рисунок 12 - Формы поперечного сечения напильников и обрабатываемых поверхностей: а, б – плоская; в – квадратная; г – трехгранная; д – круглая; е – полукруглая; ж – ромбическая; з – ножовочная

– полукруглые напильники (рис.12,е) – для опиливания вогнутых поверхностей большого радиуса закругления и галтелей;

– ромбические напильники (рис.12,ж) – для опиливания зубьев зубчатых колес, звездочек, для распиливания поверхностей расположенных под острыми углами

– ножовочные напильники (рис.12,з) – для опиливания внутренних углов менее 100 , а также клиновидных канавок, узких пазов, зубьев зубчатых колес, плоских поверхностей и отделки углов в трехгранных, прямоугольных и квадратных отверстиях.

Длина напильника зависит от вида обработки и размеров обрабатываемой поверхности и должна составлять:

· для опиливания тонких пластин – 100…160 мм;

· для опиливания поверхностей с длиной обработки, мм:

- до 50 – 160…250 мм;

- до 100 – 250…315 мм;

- более 100 – 315…400 мм;

· для распиливания отверстий в деталях толщиной до 10 мм – 100…200 мм;

· для чернового опиливания – 315…400 мм.

Для обработки мелких деталей применяют специальные напильники – надфили, имеющие малую длину и различную форму поперечного сечения (плоские, квадратные, трехгранные, круглые, полукруглые, овальные, ромбические, ножовочные и пазовые). Надфили имеют также двойную насечку: основную – под углом 25˚ и вспомогательную – под углом 45˚

При выполнении операции опиливания заготовку закрепляют в тисках. Корпус работающего должен быть повернут на 45˚ по отношению к продольной оси тисков. При этом левая нога должна располагаться у верстака а правая – отодвинута от нее примерно на 250 мм. Движение напильника вперед и назад следует выполнять правой рукой. При этом левая рука должна удерживать инструмент в горизонтальном положении. Прижимать напильник к заготовке необходимо только при рабочем ходе (движение от себя). Во время обратного хода он должен лишь скользить по обрабатываемой заготовке.

Точность выполнения опиливания контролируют с помощью универсальных измерительных инструментов (штангенциркуля, микрометра и др.), проверочной линейкой и угольником.

Резка –операция по разрезанию материала на части. Наибольшее распространение получила резка ручными слесарными ножовками и ножницами.

Ручная ножовка (рис.13) обычно применяется для разрезания толстых листов, полосового, круглого и профильного металла, а также для прорезания пазов, шлицев на головках винтов, обрезки заготовок и т.п.

Ножовочные станки бывают двух типов – цельные и раздвижные, позволяющие устанавливать ножовочные полотна различной длины. Ножовочные полотна представляют собой стальную ленту с зубцами шириной 13…16 мм, толщиной 0,7…0,8 и длиной 250…300 мм.

Рисунок 13 - Ножовка по металлу.

При резке металла ножовкой работающий занимает примерно такое же положение, как при рубке. Разрезаемый материал прочно закрепляют в тисках. Ножовку берут за ручку правой рукой, а левой поддерживают второй конец рамки. Нажимают на ножовку только при движении вперед (движение от себя). При движении назад металл не режется. В конце разрезания нажим на ножовку следует ослабить. Во время работы ножовку нужно двигать плавно, без рывков.

В слесарных и жестяницких цехах широкое распространение имеет разрезание металла ручными ножницами (рис.14), с помощью ножниц возможно разрезание весьма тонкого листового материала, а также заготовок сложной конструкции.

Рисунок 14 - Ножницы.

Шабрение- окончательная операция по обработке незакаленных поверхностей путем соскабливания тонких стружек инструментами, называемыми шаберами.

Сущность процесса заключается в следующем. Поверочный инструмент (плиту, линейку) окрашивают тонким слоем краски. На него накладывают и перемещают круговыми движениями обрабатываемое изделие. При этом окрашиваются выступающие места. Выступающие участки шабрят до тех пор, пока вся обрабатываемая поверхность не покроется при проверке по проверочной плите равномерно мелкими пятнами краски.

Шаберы - металлические стержни различной формы с режущими кромками на конце. По форме рабочей части шаберы разделяют на трехгранные (рис.18,а), полукруглые (рис.15,б), плоские (рис.15,в) и фасонные.

Для шабрения открытых плоскостей применяются плоские шаберы с прямым концом, а для шабрения пазов, канавок – с изогнутым концом. Они бывают односторонние и двусторонние, цельные и со вставными пластинками. При шабрении инструмент следует держать под углом 30…40˚ к обрабатываемой плоскости. Двигают шабер правой рукой, а ладонью левой нажимают на него. Иногда шаберы делают из старых напильников, удаляя с них насечку. Ширина плоских шаберов: для чернового предварительного шабрения 20…25 мм, для получистового – 12…16 мм, для окончательного – 5…10 мм. Толщина шабера – 2…4 мм. Полукруглые, трехгранные и фасонные шаберы служат для шабрения криволинейных поверхностей.

а б в

Рисунок 15 - Шаберы: а – трехгранный; б – полукруглый; в – плоский

Для проверки точности шабрения плоскостей к ним прикладывают в нескольких местах рамку размером 20…25 мм и считают число пятен на площади, ограниченной рамкой. Шабрение заканчивают при следующем количестве пятен: черновое – 4…6, получистовое – 6…8, чистовое – 20…25. Кроме того, поверхность должна иметь мелкий и равномерный штрих без глубоких следов шабера.

| <== предыдущая страница | | | следующая страница ==> |

| В МАСТЕРСКИХ | | | ОБРАБОТКА ОТВЕРСТИЙ |

Дата добавления: 2014-09-29; просмотров: 2684; Нарушение авторских прав

Мы поможем в написании ваших работ!