Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

СВАРОЧНЫЙ ПОСТ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

|

Читайте также: |

Сварочным постом называют специально оборудованное рабочее место для сварки. Сварочный пост состоит из сварочного аппарата -источника питания дуги электрическим током – пусковой аппаратуры, комплекта сварочных проводов, электрододержателя и самого рабочего места, на котором работает сварщик. При постоянном расположении сварочный пост называют стационарным, при переменном – передвижным.

Передвижные сварочные посты применяют при строительстве различных зданий и сооружений непосредственно на строительной площадке.

Основным оборудованием сварочного поста являются источники питания. Наиболее распространены источники питания переменного тока – сварочные трансформаторы. Обычно применяют трансформаторы типа ТД и ТДМ. Для ответственных и сложных сварочных работ посты укомплектовываются источниками постоянного тока – преобразователями ПД-502, или ПСО, а также однопостовыми выпрямителями ВД-401, ВД-501 и др.

В условиях цеха или на крупных металлоёмких объектах может быть использован многопостовой источник питания – преобразователь ПСМ-1001, выпрямитель ВДМ-1001 и др. В этом случае пост оборудуют балластным реостатом РБ-300 или РБ-500, подсоединяемым к сварочной шине (или проводу), идущей от многопостового источника.

На рис. 82 изображена схема поста для сварки переменным током.

Рисунок 82 - Сварочный пост для ручной дуговой сварки:

1 – трансформатор; 2 – провода; 3 – рабочий стол; 4 – электрододержатель; 5 – свариваемая деталь

Переменный ток от сети по проводам подводится к сварочному трансформатору 1, который понижает напряжение подводимого от сети переменного тока с 220 или 380 В до 69…65 В, требуемого для возбуждения дуги при сварке.

Основным рабочим инструментом электросварщика является электрододержатель, служащий для удержания электрода, подвода к нему сварочного тока и манипулирования электродом в процессе сварки.

Электрододержатели должны допускать возможность захвата электрода не менее чем в двух положениях: перпендикулярно и под углом не менее 115° к оси электрододержателя. Конструкция электрододержателя должна обеспечить время на смену электрода не более 4 с. Токоведущие части электрододержателей должны быть надежно изолированы от случайного соприкосновения со свариваемым изделием или руками сварщика.

Электрододержатели должны обладать достаточной, механической прочностью. Наиболее распространенные конструкции электрододержателей показаны на рис. 83.

а

б

Рисунок 83 - Электродержатели:

а – открытого типа с зажимом; б – винтового типа.

Щитки и шлемы (маски) применяют для защиты лица сварщика от вредного действия лучей сварочной дуги и брызг расплавленного металла. Их изготовляют по ГОСТ 1361–69 из фибры черного матового цвета или специально обработанной фанеры. Щитки и шлемы должны иметь массу не более 0,6 кг. В щиток или шлем вставляют специальный светофильтр, удерживаемый рамкой размером 120× 60 мм. Нельзя пользоваться случайными цветными стеклами, так как они не могут надежно защищать глаза от лучей сварочной дуги, вызывающих хроническое заболевание глаз.

Защитные светофильтры имеют различную плотность. Наиболее темное стекло имеет марку ЭС-500 и применяется при сварке током до 500 А, среднее ЭС-300 - для сварки током до 300 А, более светлое стекло ЭС-100 - для сварки током 100 А и менее. Снаружи светофильтр защищают от брызг расплавленного металла обычным прозрачным стеклом, которое нужно 2-3 раза в месяц заменять новым.

Для зачистки швов и удаления шлака применяют проволочные щетки - ручные и с электроприводом.

Для клеймения швов, вырубки дефектных мест, удаления брызг и шлака служат клейма, зубила и молотки.

3.9 КОНТРОЛЬ КАЧЕСТВА СВАРКИ

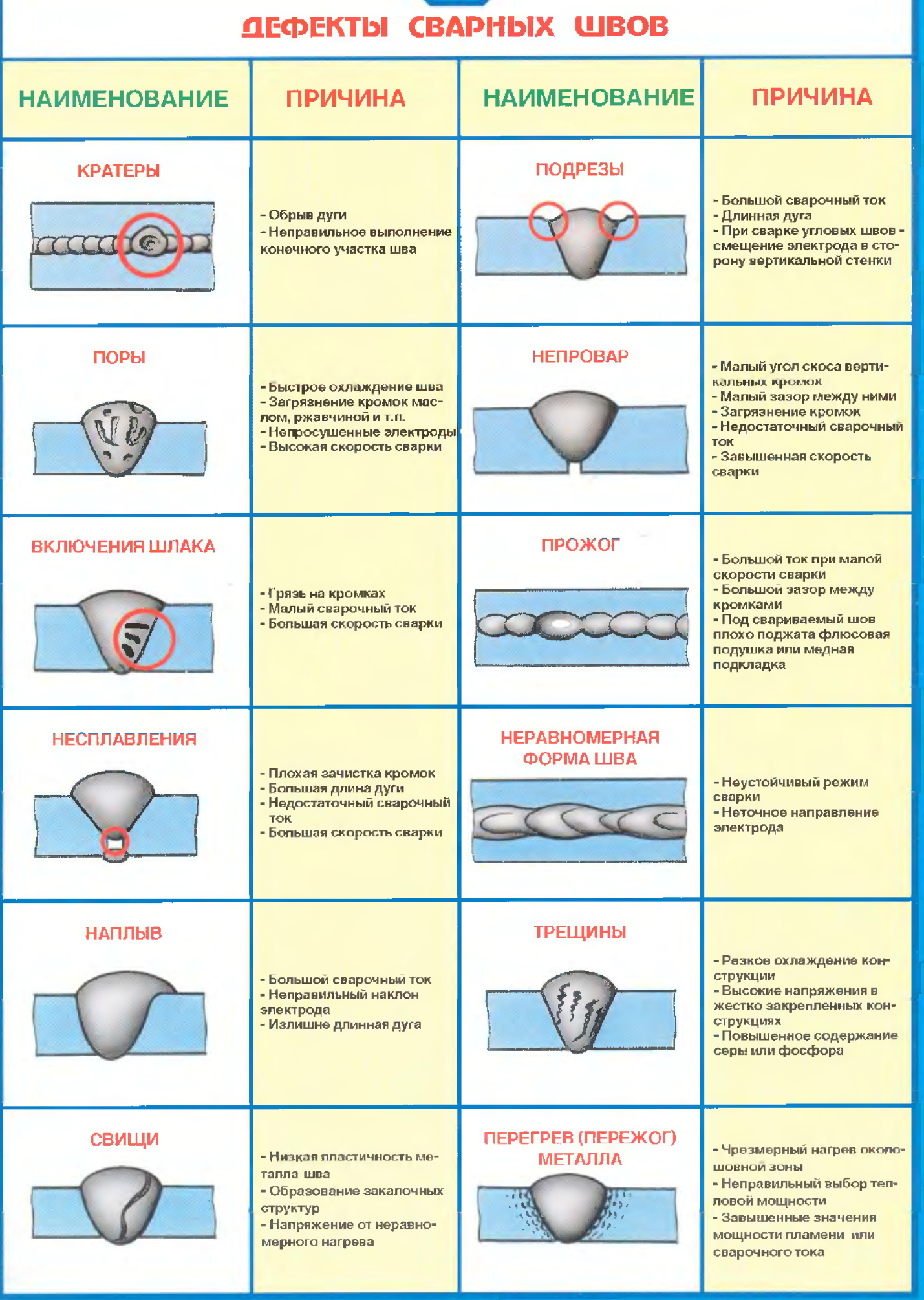

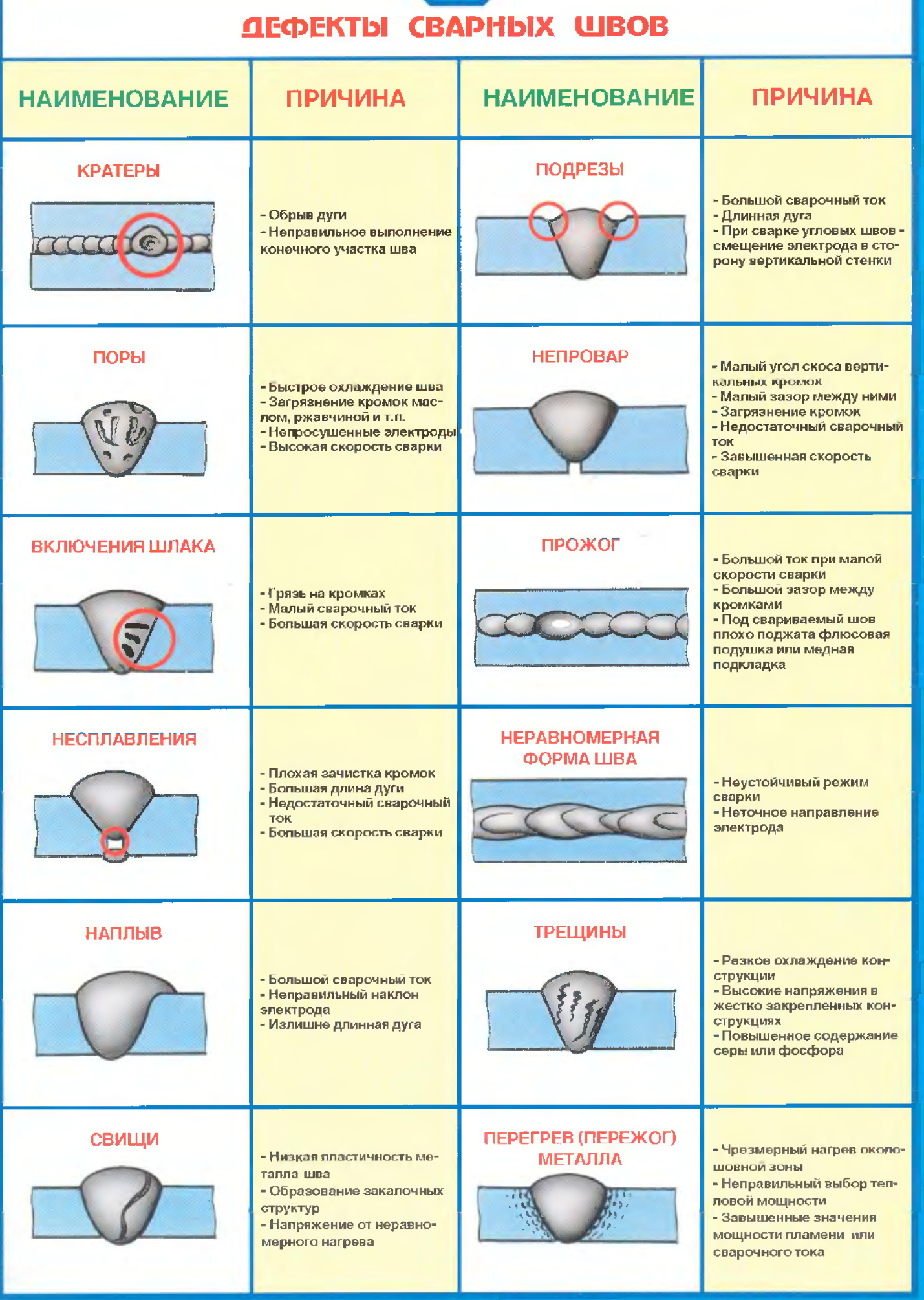

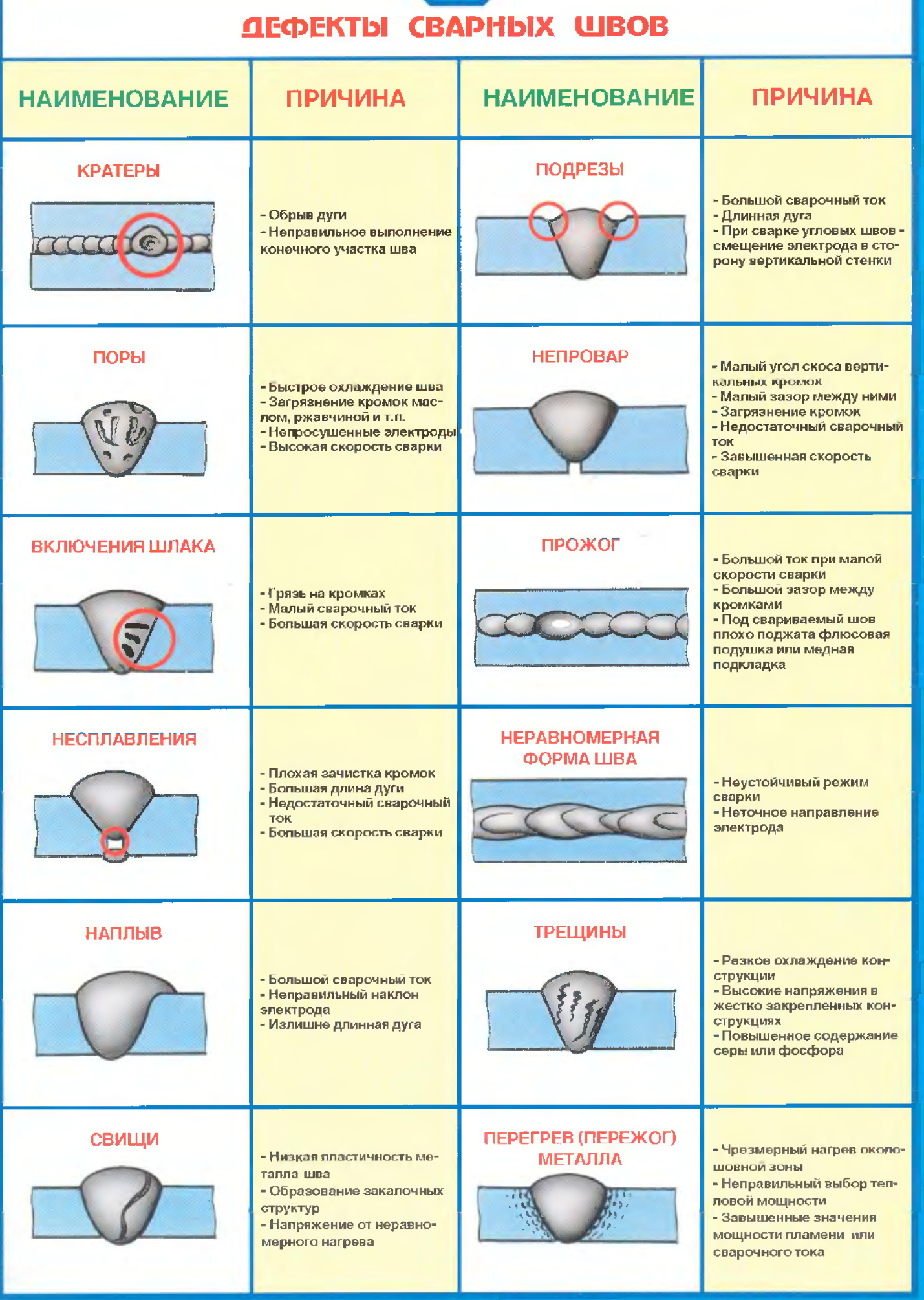

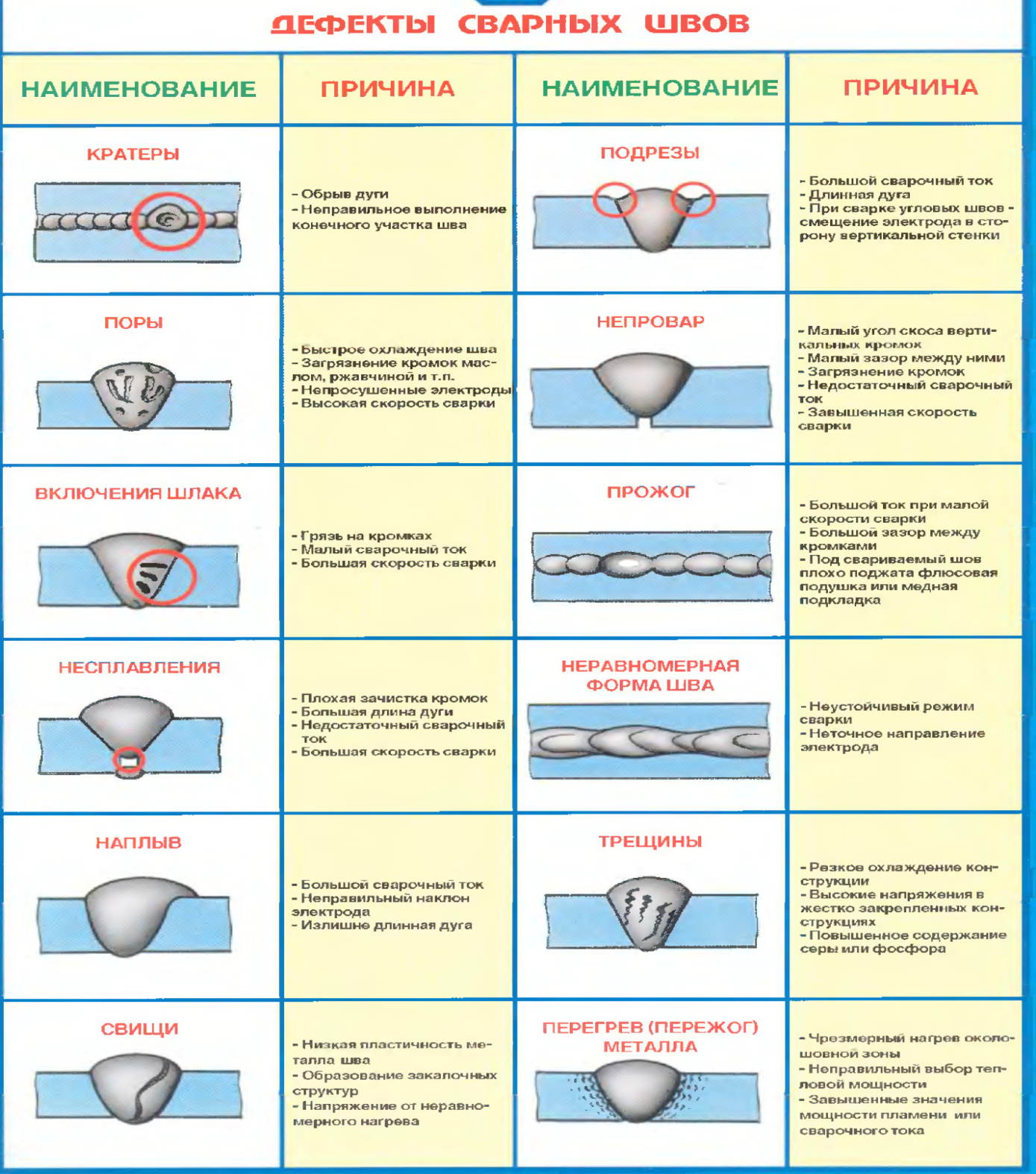

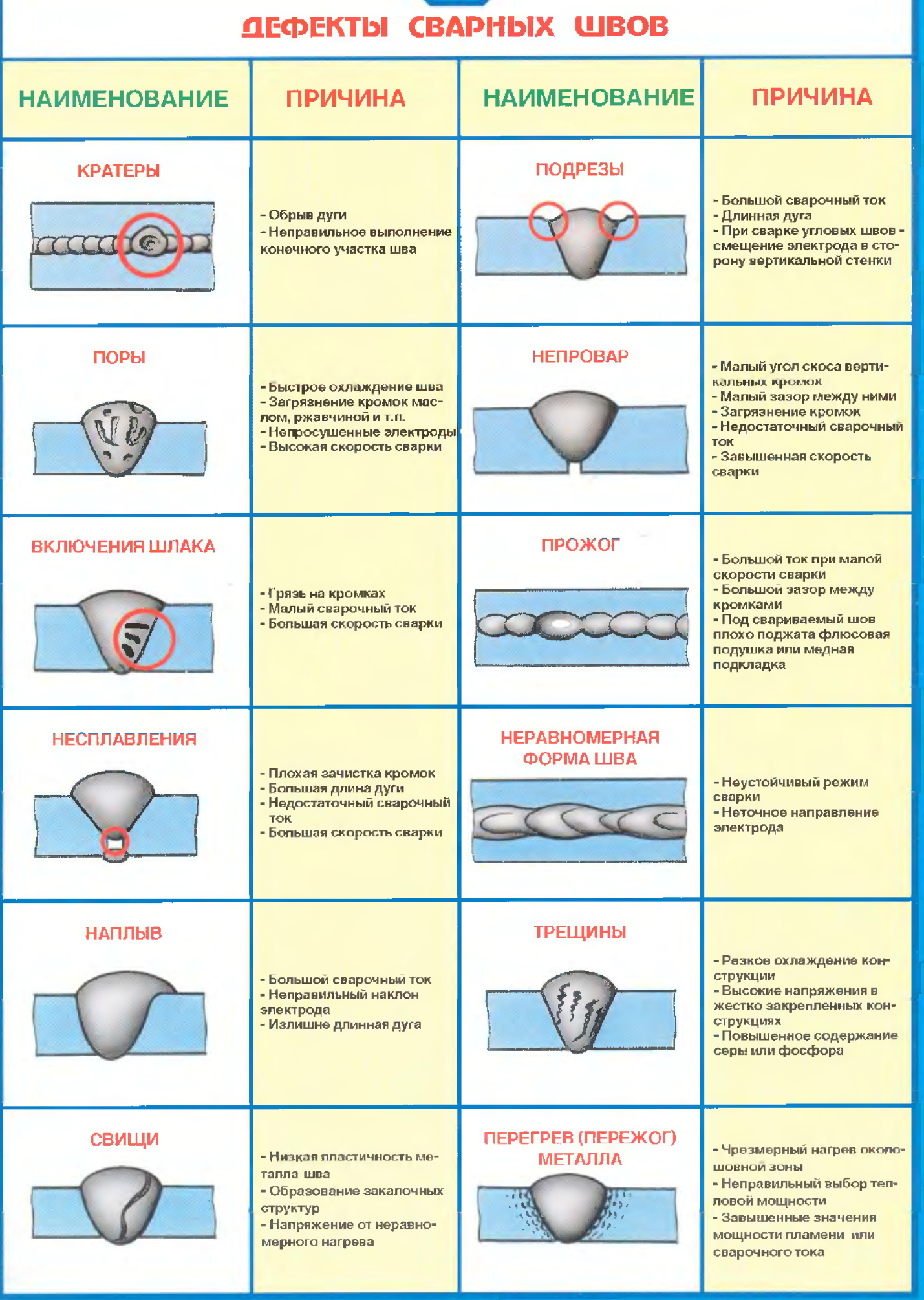

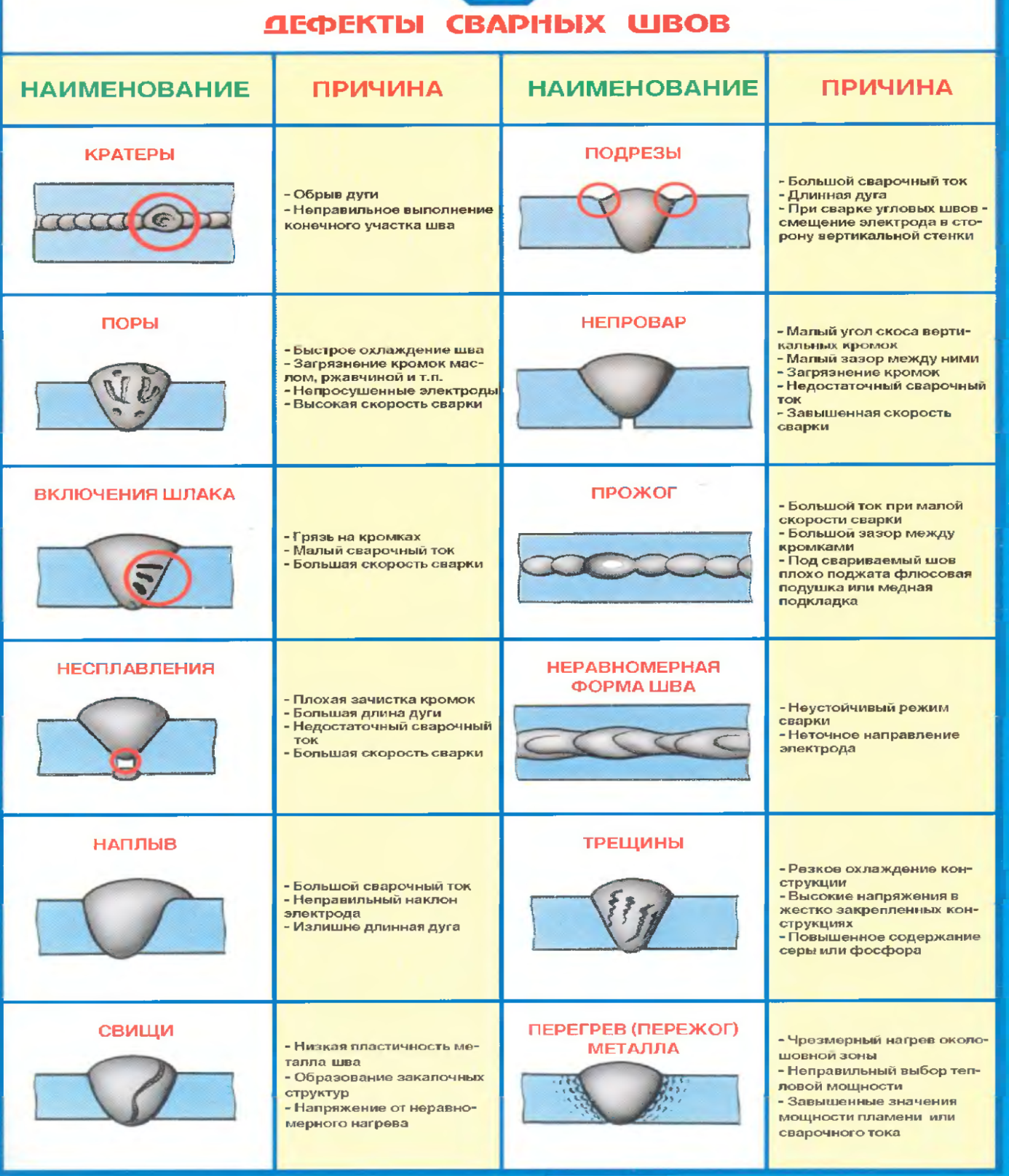

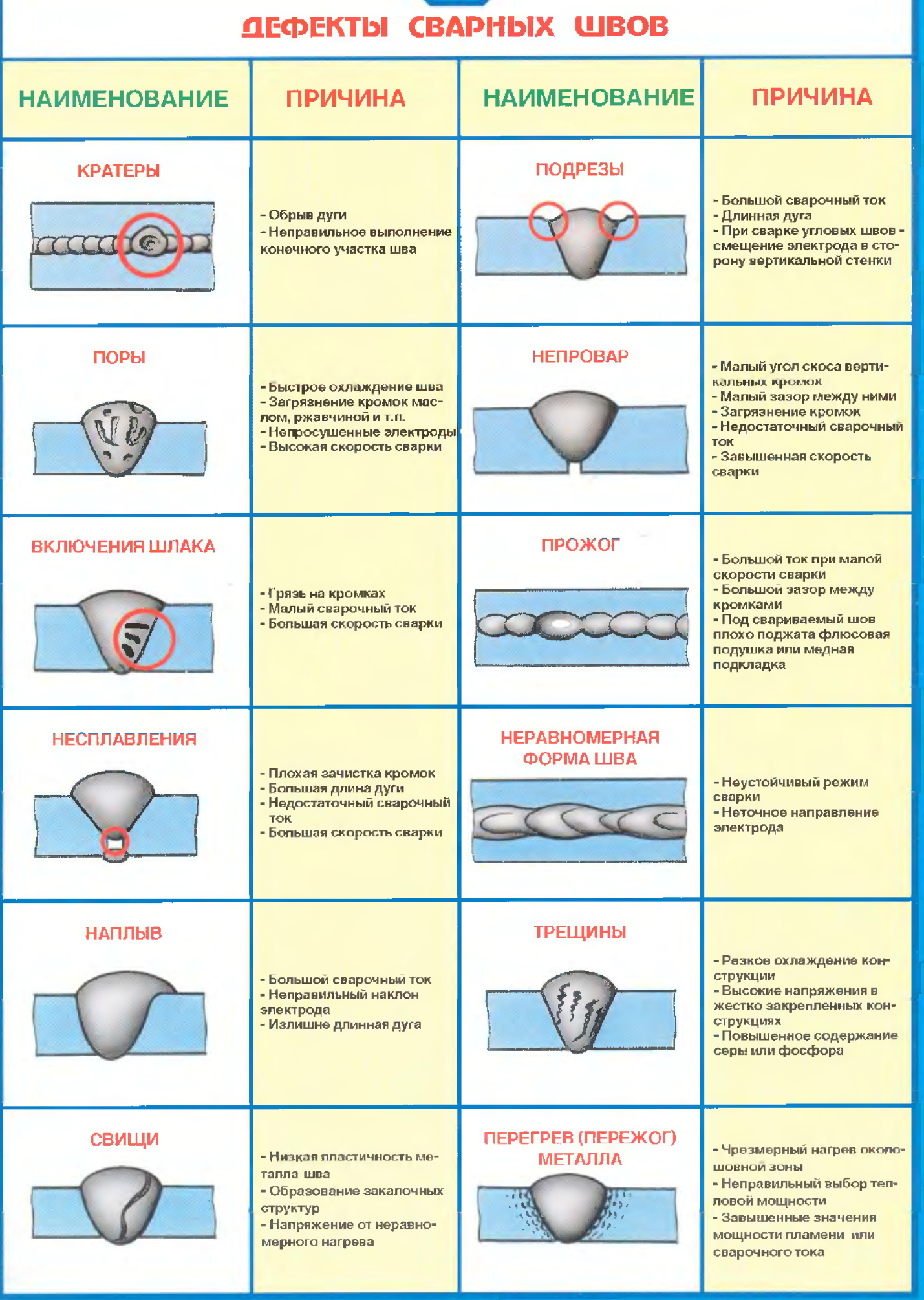

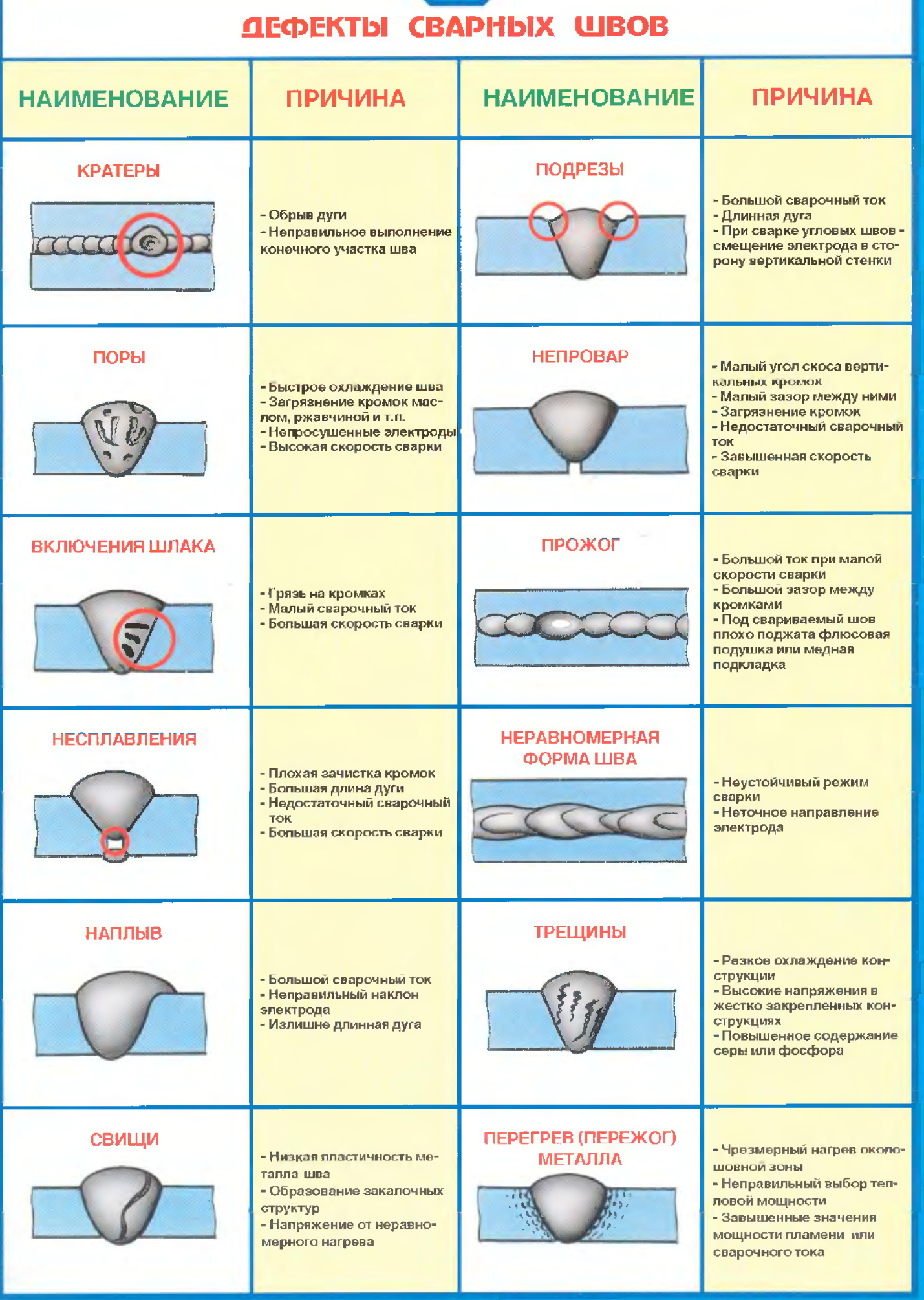

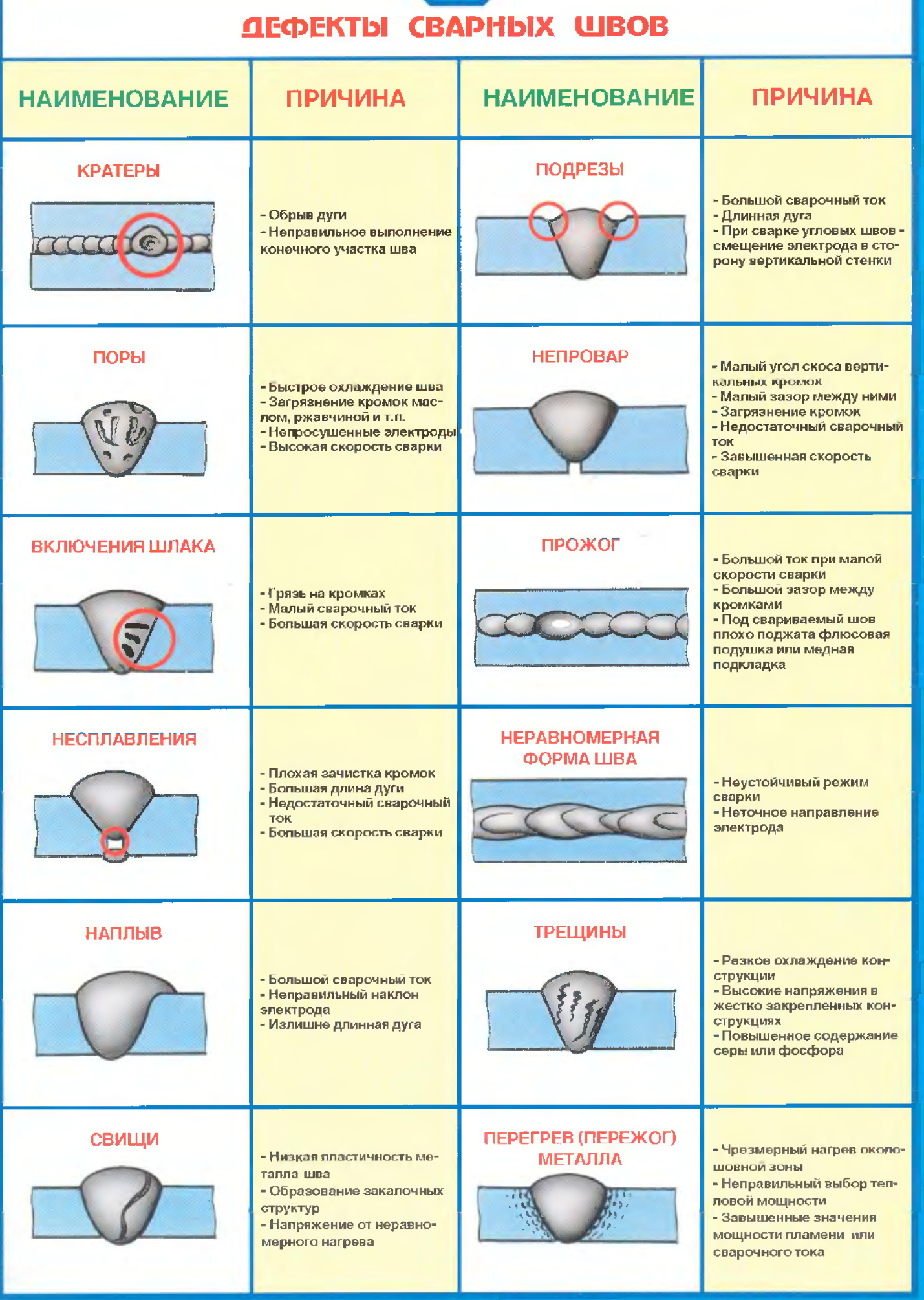

В процессе образования сварного соединения в металле шва и зоне термического влияния могут возникать дефекты (рис.84) т.е отклонения от установленных норм и требований, приводящие к снижению прочности, надежности, точности, а также ухудшению внешнего вида изделия.

Дефекты по расположению в сварном соединении разделяют на внешние и внутренние. К внешним дефектам относятся: неравномерная форма шва, непровар, подрез зоны сплавления, прожог, наплыв, поверхностные поры, незаваренные кратеры и трещины на поверхности шва. К внутренним дефектам относятся следующие: непровары и внутренние трещины, внутренние поры, шлаковые включения, не выходящие на поверхность, пережог металла.

Нарушение формы шва являются результатом низкой квалификации сварщика, неустойчивого режима сварки и неточного направления электрода.

Трещины могут быть в металле шва или околошовной зоне. Они подразделяются на горячие и холодные. Возникновение трещин связано с химическим составом, характером и скоростью нагрева и охлаждения металла, жесткостью конструкций. Трещины резко снижают пластические свойства и являются очагами разрушения сварных соединений.

Подрезы – это углубления на основном металле у края шва. Подрезы возникают при сварке на повышенном токе и напряжении, неправильном угле наклона электрода, несоответствии диаметра электрода. Подрезы являются концентраторами напряжений, уменьшают поперечное сечение сварочного шва.

Непровары – это местные несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков. Причинам непроваров могут быть также неправильное ведение процесса сварки, плохая подготовка кромок, малый зазор между ними, загрязнение поверхности металла, недостаточный сварочный ток; завышенная скорость сварки и др. Непровары снижают прочность соединений.

Поры и раковины образуются в результате перенасыщения расплавленного металла шва газами. Поры могут быть поверхностными, внутренними или располагаться в цепочку. Поры возникают из-за недостаточной защиты расплавленного металла от воздуха, попадания влаги в зону сварки и плохой очистки свариваемых поверхностей от масла, ржавчины, большой скорости сварки и охлаждения металла. Поры нарушают прочность, нарушают герметичность изделия.

Наплывы – результат натекания наплавленного металла шва на непрогретую поверхность основного металла или ранее выполненного валика без сплавления с ним. Наплывы образуются при неправильном режиме сварки и положении электрода. Наплывы являются концентраторами напряжений, снижают прочность соединения.

Кратеры (незаплавленные углубления) – возникают при низкой квалификации сварщика.

Прожог – сквозное отверстие в сварном шве. Основные причины прожога: большой ток при малой скорости сварки; большой зазор между кромками; малая толщина металла.

Включение шлака возникают из-за большой скорости сварки, плохой очистки свариваемых поверхностей от грязи. Шлаковые включения вызывают концентрацию напряжений, снижают прочность.

а б в

а б в

г д е

ж з и

Рисунок 84 - Дефекты сварных швов:

а - неравномерная форма шва; б – трещины; в – подрезы; г – непровары; д – поры и раковины; е – наплывы; ж – кратеры; з – прожог; и – включения шлака

В качестве основного метода контроля сварных соединений применяют внешний осмотр. При осмотре выявляют наличие трещин, подрезов, прожогов, наплывов, кратеров, пористости, непроваров, определяют дефекты формы шва. Некоторые из указанных дефектов недопустимы и подлежат вырубке и повторной заварке.

В ряде случаев для оценки качества сварного соединения применяют методы разрушающего и неразрушающего контроля.

Разрушающие испытания проводят на образцах или на моделях, которые сваривают из того же материала и по той же технологии, что и основное изделие. Механические испытания соединений проводят на растяжение, изгиб, ударную вязкость.

Для исследования структуры и дефектов сварных швов используют методы металлографического анализа. Для анализа изготавливают микрошлифы и затем изучают на металлографических микроскопах при увеличении в 100...1500 раз. При этом обнаруживают микротрещины, перегрев или пережог металла, изучают строение и структуру металла шва и основного металла.

При неразрушающих испытаниях, проводимых обычно на самих изделиях, оценивают те или иные физические свойства, косвенно характеризующие качество, прочность или надежность соединения. Основными методами неразрушающего контроля являются: радиационные (определяют объемные внутренние и поверхностные несплошности в любых материалах), ультразвуковой (внутренние и поверхностные несплошности в любых материалах, кроме крупнозернистых), магнитный (поверхностные и подповерхностные несплошности в ферромагнитных материалах), люминисцентный и капиллярный (поверхностные несплошности в любых материалах) и на герметичность жидкостями (керосином, водой) и газами (гелием, аммиаком, сжатым воздухом).

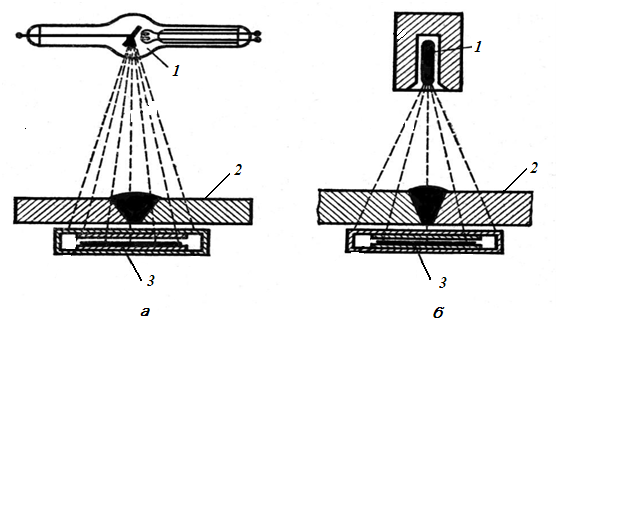

Радиационные методы контроля являются надежными и широко распространенными методами контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл. Выявление дефектов при радиационных методах основано на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Сварные соединения просвечивают специальными аппаратами. С одной стороны шва на некотором расстоянии от него помещают источник излучения, с противоположной стороны плотно прижимают кассету с чувствительной фотопленкой (рис. 85). При просвечивании лучи проходят через сварное соединение и облучают пленку. В местах, где имеются поры, шлаковые включения, непровары, крупные трещины, на пленке образуются темные пятна. Источниками рентгеновского излучения служат специальные аппараты (РУП-150-1, РУП-120-5-1 и др.). Рентгенопросвечиванием целесообразно выявлять дефекты в деталях толщиной до 60 мм. Наряду с рентгенографированием (экспозицией на пленку) применяют и рентгеноскопию. Имеющиеся дефекты в этом случае рассматривают на экране. Такой способ можно сочетать с телевизионными устройствами и контроль вести на расстоянии. При просвечивании сварных соединений гамма-излучением источником излучения служат радиоактивные изотопы: кобальт-60, тулий-170, иридий-192 и др. Ампула с радиоактивным изотопом помещается в свинцовый контейнер. Технология выполнения просвечивания подобна рентгеновскому просвечиванию. Гамма-излучение отличается от рентгеновского большей жесткостью и меньшей длиной волны, поэтому оно может проникать в металл на большую глубину. Оно позволяет просвечивать металл толщиной до 300 мм. Недостатками просвечивания гамма-излучением по сравнению с рентгеновским являются меньшая чувствительность при просвечивании тонкого металла (менее 50 мм), невозможность регулирования интенсивности излучения, большая опасность гамма-излучения при неосторожном обращении с гамма-аппаратами.

Рисунок 85 - Схема радиационного просвечивания швов:

а – рентгеновское, б – гамма-излучением; 1 – источник излучения, 2 – изделие, 3 – чувствительная пленка

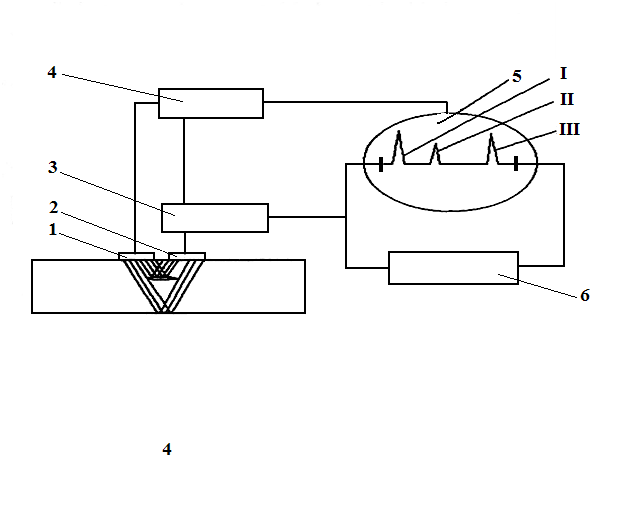

Ультразвуковой контроль основан на способности ультразвуковых волн, проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков.

На рисунке 86 приведена принципиальная схема импульсного ультразвукового дефектоскопа. Генератор ультразвуковых волн 3 возбуждает, пьезопластину передающей искательной головки 1. Ультразвуковые колебания распространяются в контролируемой детали, отражаются от ее противоположной стенки ("донный сигнал") и попадают на пьезопластину приемной искательной головки 2. Эти колебания после их усиления подаются на экран 5 электронно-лучевой трубки дефектоскопа, которые свидетельствуют о наличии дефектов. На экране различают сигнал начального (зондирующего) импульса I, сигнал от дефекта II и донный сигнал III. При отсутствии дефекта в контролируемом участке детали на экране осциллографа импульс II будет отсутствовать.

Рисунок 86 - Схема ультразвукового дефектоскопа:

1 – передающая искательная головка; 2 – приемная искательная головка; 3 – усилитель; 4 – генератор УЗК; 5 – экран; 6 – развертывающее устройство

Перемещая передающую и приемную искательные головки по поверхности сварочного шва, обнаруживают дефекты и определяют их местоположение. В некоторых конструкциях ультразвуковых дефектоскопов имеется только одна совмещенная искательная головка, которая используется как для передачи, так и для приема ультразвуковых колебаний. Места прилегания искательных головок к контролируемой детали смазывается тонким слоем трансформаторного масла или вазелина для обеспечения непрерывного акустического контакта искательных головок с поверхностью контролируемого изделия.

Ультразвуковой контроль можно проводить при одностороннем доступе к сварному шву без снятия усиления и предварительной обработки поверхности шва. Ультразвуковой контроль имеет следующие преимущества: высокая чувствительность (1…2 %), позволяющая обнаруживать, измерять и определять местонахождение дефектов площадью 1…2 мм2; большая проникающая способность ультразвуковых волн, позволяющая контролировать детали большой толщины; возможность контроля сварных соединений с односторонним подходом; высокая производительность и отсутствие громоздкого оборудования. Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением.

Люминесцентный контроль и контроль капиллярной дефектоскопией, проводят с помощью специальных жидкостей, которые наносят на контролируемую поверхность изделия. Эти жидкости, обладающие большой смачивающей способностью, проникают в мельчайшие поверхностные дефекты – трещины, поры, непровары.

Люминесцентный контроль основан на свойстве некоторых веществ светиться под действием ультрафиолетового облучения. Перед контролем поверхности шва и околошовной зоны очищают от шлака и загрязнений, на них наносят слой проникающей жидкости, которая затем удаляется, а изделие просушивается. Для обнаружения дефектов поверхность облучают ультрафиолетовым излучением – в местах дефектов следы жидкости обнаруживаются по свечению.

Контроль капиллярной дефектоскопией заключается в том, что на очищенную поверхность сварного соединения наносится смачивающая жидкость, которая под действием капиллярных сил проникает в полость дефектов. После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости окрашивают места расположения дефектов.

Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитографический. При методе магнитного порошка на поверхность намагниченного соединения наносят магнитный порошок (окалина, железные опилки) в сухом виде (сухой способ) или суспензию магнитного порошка в жидкости (мокрый способ). Над местом расположения дефекта образуются скопления порошка. Для облегчения подвижности порошка изделие слегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3…5 мм. При индукционном методе дефекты обнаруживают с помощью искателя, в катушке которого под воздействием поля рассеяния индуцируется э.д.с., вызывающая оптический или звуковой сигнал на индикаторе. При магнитографическом методе поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижатой к поверхности соединения. Запись воспроизводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения.

Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и т.д.) сварные швы подвергают контролю на плотность. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний.

Существуют несколько методов испытания: гидравлическое, пневматическое, аммиаком, вакуумом, керосином.

Гидравлическое испытание. При этом методе испытания в сосуде после наполнения его водой с помощью насоса или гидравлического пресса создают избыточное давление. Давление при испытании обычно берут в 1,5-—2 раза больше рабочего. Величину давления определяют по проверенному и опломбированному манометру. Испытуемый сосуд под давлением выдерживают в течение 5—10 мин. В это время швы осматривают на отсутствие течи, капель и отпотевания. Для гидравлического испытания применяют не только воду, но и авиационное масло, или дизельное топливо (при контроле плотности швов в масляных и топливных баках, трубопроводах).

Пневматическое испытание. При пневматическом испытании сжатый газ (воздух, азот, инертные газы) или пар подают в испытываемый сосуд. Сосуды небольшого объема погружают в ванну с водой, где по выходящим через не плотности в швах пузырькам газа обнаруживают дефектные места. Более крупные сварные резервуары и трубопроводы испытывают путем смазывания сварных швов пенным индикатором, который пузырится в местах неплотностей. Самым простым пенным индикатором является водный раствор мыла. Для испытания при отрицательных температурах пригодны смесь мыльного растворе с глицерином, льняное масло и др.

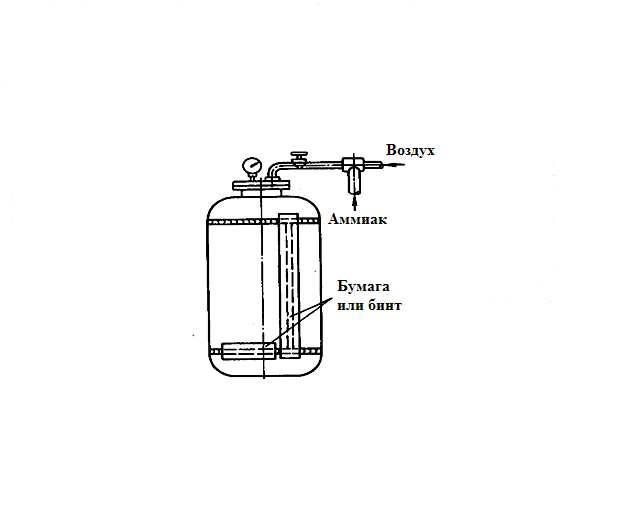

Испытание аммиаком. Сущность этого метода заключается в том, что испытуемые швы покрывают бумажной лентой или марлей (pис. 87), которая пропитана 5%-ным водным раствором азотнокислой ртути или фенолфталеином. В изделие нагнетается воздух до определенного давления и одновременно подают некоторое количество газа (аммиака), Проходя через поры шва, аммиак оставляет на бумаге черные (бумага пропитана раствором азотнокислой ртути) или красные (фенолфталеиновая бумага) пятна.

Рисунок 87 - Схема испытания плотности швов аммиаком

Вакуумному контролю подвергают сварные швы, которые невозможно испытать керосином, воздухом или водой, доступ к которым возможен только с одной стороны. Участок шва, проверяемым на плотность, смачивают водным раствором мыла. На шов устанавливают вакуум - камеру, представляющую собой коробку с открытым дном и прозрачной верхней крышкой из плексигласа. По контуру открытого дна вакуум - камера имеет резиновое уплотнение. Из камеры выкачивают воздух до определенного разрежения. По вспениванию мыльного раствора, которое наблюдают через крышку, обнаруживают расположение дефектов. Этот метод нашел применение при контроле стыковых швов днищ, резервуаров.

Испытание керосином. Этот метод испытания основан на явлении капиллярности, которое заключается в способности многих жидкостей, в том числе и керосина, подниматься по капиллярным трубкам (трубкам малого поперечного сечения). Такими капиллярными являются сквозные поры и трещины в металле сварного шва. Одну сторону стыкового шва покрывают водным раствором мела, после высыхания которого, другую сторону смачивают керосином. Время выдержки изделия после смачивания керосином зависит от толщины свариваемых деталей: чем больше толщина и чем ниже температура воздуха, тем больше время выдержки.

Испытания с помощью течеискателей. При этом методе испытания применяют гелиевые или галоидные течеискатели. При применении гелиевых течеискателей внутри испытуемого сосуда создают вакуум, а снаружи сварные швы обдувают смесью воздуха с гелием. При наличии не плотностей гелий проникает внутрь, сосуда, а затем поступает в течеискатель, где имеется специальная аппаратура для его обнаружения.

В случае применения галоидных течеискателей внутри испытуемого сосуда создают избыточное давление и вводят небольшое количество голоидного газа. Газ проникает через не плотности шва, отсасывается снаружи сосуда и поступает в специальную аппаратуру. По наличию галоидного газа определяют неплотность шва. Этот метод обладает высокой чувствительностью и применяется для контроля ответственных сварных изделий.

СОДЕРЖАНИЕ СВАРОЧНОЙ ПРАКТИКИ

Цель:ознакомится с оборудованием для ручной дуговой сварки и требованиями, предъявляемыми к источникам питания; ознакомится с маркировкой и назначением электродов для ручной дуговой сварки; изучить основы выбора режима и технологии ручной дуговой сварки; изучить особенности сварочного процессов, строение и дефекты сварных соединений, а также методы контроля сварных соединений.

Оборудование и оснащение рабочих мест: стол сварочный – ССН-101 СВАГА; комплект сварочных проводов; электрододержатели; сварочные маски; сварочные выпрямители – ВДМ-6303С, ВД 301У3; реостат балластный – РБ-302У2; сварочный полуавтомат – А-1230М; сварочный аппарат в среде защитных газов – УДГУ 301УХЛ4; верстаки слесарные 1- и 2-тумбовые; тумбочки инструментальные; шкафы металлические; ящики для инструментов.

| <== предыдущая страница | | | следующая страница ==> |

| ТЕХНОЛОГИЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | | | Упражнения и комплексные работы сварочной практики |

Дата добавления: 2014-09-29; просмотров: 2202; Нарушение авторских прав

Мы поможем в написании ваших работ!