Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Изготовление отливок в песчаных формах

Сущность способа заключается в заливке расплава в песчаную форму, полость которой имеет конфигурацию отливки; затвердевший и охлажденный металл или сплав сохраняет конфигурацию этой полости.

Приспособления, применяемые для изготовления отливок, называют литейной оснасткой. Часть литейной оснастки, состоящая из технологических приспособлений, необходимых для получения в форме контуров отливки, представляет собой модельный комплект. Чтобы провести формовку, необходимо иметь опоки, плиты, штыри, шаблоны, что совместно с модельным комплектом составляет формовочный комплект.

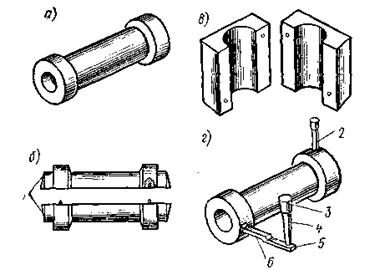

Модельный комплект для получения отливки чугунной втулки состоит из модели отливки; моделей элементов литниковой системы, стержневых ящиков, модельных плит для установки и крепления моделей, сушильных плит и др. Моделью называют приспособление, с помощью которого в форме получают отпечаток, соответствующий конфигурации отливки. Модель копирует отливку, отличаясь от нее увеличенными размерами в связи с усадкой металла отливки и дальнейшей механической обработкой рабочих поверхностей отливки. На вертикальных стенках предусматривают формовочные уклоны на небольшие углы, что облегчает извлечение модели из полости формы. С торцов располагаются знаки, предназначенные для получения гнезд, в которые устанавливаются стержни при сборке форм. Таким образом, длина модели увеличивается на величину знаков. Припуски на механическую обработку, формовочные уклоны, размеры стержневых знаков устанавливаются ГОСТами.

Рисунок 1 - Литейная модель (б), стержневой ящик (в), отливка (г) чугунной втулки (а)

Модели могут быть неразъемными, разъемными , с отъемными частями и т.п. Они изготовляются из дерева (единичное и серийное производства), чугуна, алюминия, пластмасс (массовое производство).

Элементы литниковой системы в виде каналов и резервуаров создаются в форме с помощью специальных моделей.

Стержневые ящики служат для изготовления стержней, с помощью которых в отливках образуются полости или отверстия. По конструкции ящики подразделяются на цельные, разъемные, вытряхные и др. Изготовляют их из тех же материалов, что и модели.

Металлическая модельная плита используется для крепления моделей отливки и элементов литниковой системы при машинной формовке.

Формовочные и стержневые смеси для изготовления литейных форм и стержней состоят из исходных формовочных материалов и отработанных (бывших в употреблении) смесей. Основные исходные формовочные материалы содержат кварцевый песок и связующую глину. Прочность этих смесей невелика, поэтому литейные формы изготовляют толстостенными с учетом больших давлений жидкого металла на форму. Для улучшения механических, технологических и других свойств в формовочные и стержневые смеси вводят вспомогательные формовочные материалы: связующие (смолы, жидкое стекло), противопригарные (пылевидный кварц, каменноугольная пыль), защитные (борная кислота, фтористая присадка) и др. Вспомогательные формовочные составы (замазки, клеи, краски и др.) используют также в качестве отделочных материалов для форм и стержней.

Физико-механические и технологические свойства формовочных и стержневых смесей определяют качество литейных форм и стержней. К ним относятся пластичность, прочность, огнеупорность, газопроницаемость, податливость (сжимаемость формы или стержня при усадке отливки).

По роду заливаемого в форму материала различают формовочные смеси для чугунного, стального и цветного литья.

Стержневые смеси подвергаются значительно большим термическим и механическим воздействиям, чем формовочные, так как стержень практически со всех сторон окружен расплавленным металлом.

Стержневые смеси, основной составной частью которых является кварцевый песок, разделяются по способу изготовления на смеси, отверждающиеся при тепловой сушке или в нагреваемой оснастке; жидкие самоотверж-дающиеся; жидкостекольные и холоднотвердеющие смеси.

В настоящее время приготовление формовочных и стержневых смесей автоматизировано. Выбор вида песчаной формы определяется материалом, массой и толщиной стенок отливки, а также технологией изготовления формы. При изготовлении форм на машинах в качестве облицовочных используются пластичные самотвердеющие смеси ПСС, состоящие из жидкого стекла (основа), песка, глины, молотого угля и феррохромового шлака; влажность смеси 3,5 %. После изготовления формы модель сразу удаляется, а через 4...6 ч в форму заливают металл.

При формовке используются также жидкие самотвердеющие смеси (ЖСС), отличающиеся высокой текучестью в течение 9...10 мин, что позволяет заливать их в опоку или стержневой ящик. Через 20...30 мин после заливки ЖСС модель удаляется. Основой ЖСС служат либо жидкое стекло, либо органические связующие. Заливку металла в формы с ЖСС осуществляют после 4 ч ее выдержки. ЖСС используются при изготовлении форм и стержней крупных отливок в единичном и мелкосерийном производствах.

При изготовлении средних и крупных форм и стержней в качестве облицовочных находят применение холоднотвердеющие смеси (ХТС). В состав ХТС входят обогащенные кварцевые пески, фенолформальдегидные и другие смолы в качестве связующего и ортофосфорная кислота как катализатор твердения. Заливку ХТС в опоку или стержневой ящик осуществляют за 1...1.5 мин, выдержка форм в нормальных условиях в течение 2 ч. Основным недостатком ХТС является токсичность используемых элементов, что требует создания эффективных вентиляционных устройств.

Особые требования предъявляются к формовочным смесям, используемым при работе на автоматических формовочных линиях (АФЛ). Эти смеси работают в напряженном режиме, поэтому они должны обладать высокими технологическими свойствами (текучестью, прочностью, газопроницаемостью).

Литниковой системой является система каналов и резервуаров, с помощью которых расплав подается в полость формы. В нее (рисунок 2.6.2) входит литниковая воронка (чаша) 3, предназначенная для приема расплава и задержания попадающего вместе с ним шлака. Вертикальный канал — стояк 4 — передает расплавленный металл от воронки к другим элементам системы. Конусность 2...4 % обеспечивает удобства при формовке и напор расплава. Шлакоуловитель 5 служит для дальнейшей передачи металла и очистки его от шлака и неметаллических включений. Плавная и определенной скоростью подача металла непосредственно в полость формы осуществляется питателем 6. Вывод паров и газов из полости формы и уменьшение динамического давления металла на форму достигаются с помощью выпора 2.

| <== предыдущая страница | | | следующая страница ==> |

| Классификация способов изготовления отливок | | | Ковка. Операции свободной ковки |

Дата добавления: 2014-10-08; просмотров: 670; Нарушение авторских прав

Мы поможем в написании ваших работ!