Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Классификация способов холодной штамповки, их характеристика

Холодная штамповка — это процесс формообразования поковок или готовых изделий в штампах при комнатной температуре.

Удаление окалины, загрязнений, дефектов, нанесение покрытий-смазок — это необходимые операции подготовки заготовок к холодной деформации.

Назначению промежуточных отжигов для снятия упрочнения играет большую роль для восстановления пластических свойств материалов, как правило, при многопереходной холодной штамповке.

Качество изделий, получаемых этим способом, значительно выше, чем у деталей после механической обработки. Более того, холодная штамповка за счет разных степенен деформации на отдельных участках «управляет» распределением механических свойств в поковке (детали). Появляется в связи с этим возможность замены легированных сталей на углеродистые.

Различают по характеру деформирования и конструкции штампов холодную объемную (сортового металла) и холодную листовую (листового металла) штамповку.

Штампованные при нормальной температуре детали характеризуются отсутствием пористости металла, ориентированными волокнами и вследствие этого высокой усталостной прочностью. Это может привести к уменьшению размеров деталей и снижению их металлоемкости.

Холодная листовая штамповка является прогрессивным высокопроизводительным процессом. Толщина листовой заготовки при этом виде обработки не более 6... ...10мм, большие толщины штампуются обычно в горячем состоянии. Листовой штамповкой изготавливают точные детали сложной формы с тонкими стенками.

Основными разновидностями холодной объемной штамповки являются холодное выдавливание, холодная высадка и холодная объемная формовка.

Между холодным выдавливанием и прессованием металлов много общего. Выдавливание представляет собой формообразование сплошного или полого изделия за счет пластического течения металла из полости штампа через отверстия.

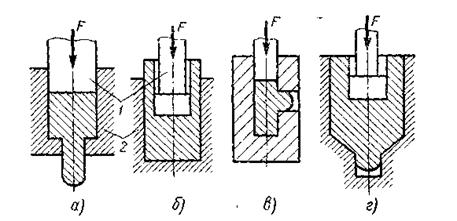

Прямое выдавливание (рисунок 3,а) характеризуется течением металла из матрицы 2 под воздействием и в направлении движения пуансона 1.

а — прямое; б —обратное; s — боковое; г — комбинированное

Рисунок 3 - Схемы холодного выдавливания

Применяется для изготовления клапанов, трубок, полых стаканов с фланцем и т. п.

При обратном выдавливании металл течет навстречу пуансону, в кольцевой зазор между пуансоном и матрицей. Детали типа экранов радиоламп, тюбиков и другие имеют толщину стенок 0,08 мм (алюминиевые) и 1,5...5 мм (стальные).

Металл течет в боковые отверстия матрицы при боковом выдавливании. Готовые детали извлекают в данном случае из составной матрицы. Этот метод используется в производстве крестовин, тройников и пр.

Комбинированное выдавливание объединяет рассмотренные способы в различных сочетаниях.

Холодной высадкой называют осадку в штампе части заготовки или образование в ней местных утолщений требуемой формы. Номенклатура изделий высадки чрезвычайно широка: крепежные изделия, кулачки и зубчатые колеса заодно с. валом, электроконтакты и т. п.

Проволока или прутки диаметрами от 0,5 до 50 мм являются заготовками. Точность готовых изделий соответствует 6...9-му квалитетам, шероховатость поверхности Rа = 2,5...0,63 мкм.

Холодная объемная формовка проводится почти по аналогии с горячей объемной штамповкой; она также направлена на формообразование только уже готовых или с минимальной механической обработкой деталей за счет заполнения металлом полости штампа.

Операции листовой штамповки разделяются на разделительные и формообразующие.

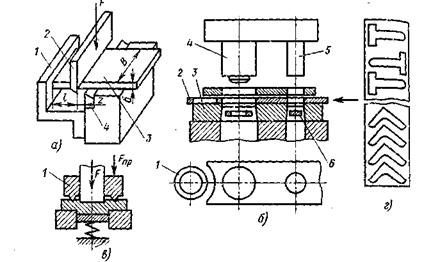

Резка — отделение части заготовки .по незамкнутому контуру на специальных ножницах или в штампах, проводимая как заготовительная операция.(рис 4,а)

Вырубка и пробивка являются операциями отделения части листа по замкнутому контуру в штампе. Обработка ведется в вырубном штампе последовательного действия.(рис 4,б)

а —резка; б — вырубка и пробивка; в — чистовая вырубка-пробивка; г —раскрой полосы

Рисунок 4 - Разделительные операции листовой штамповки

.

Пластическая деформация на формообразующих операциях не приводит к разрушению металла, обеспечивая создание из заготовок заданных чертежом деталей машин.

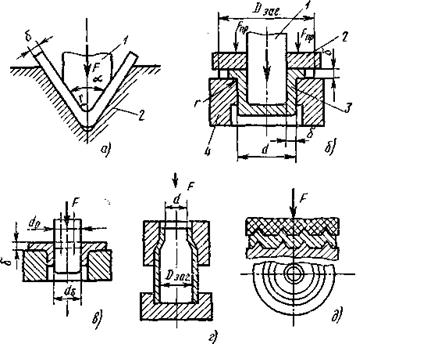

Гибкой (рисунок 5) задается криволинейная форма заготовке при помощи пуансона 1 и матрицы 2 гибочного штампа.

Вытяжка —одна из сложных формообразующих операций листовой штамповки. Пуансон I двигаясь вниз, воздействует на заготовку 3, размещенную на матрице 4. Заготовка смещается в отверстие матрицы и образует стенки вытянутой детали. Деформацию оценивают коэффициентом вытяжки, равным отношению Dзаг/d = 1,8...2.1. Во избежание образования складок на фланце детали в штампе монтируется прижим 2. Чтобы не наступило разрушение металла при формовании, скругляют радиусом r пуансон и матрицу.

а — гибка; б — вытяжка; в — отбортовка; г — жим; д — рельефная формовка

Рисунок 5 - Формообразующие операции листовой штамповки

Промежуточный отжиг увеличивает коэффициент вытяжки, высоту вытянутой детали. Продукция вытяжки: детали радиоаппаратуры, корпуса, крышки, емкости, защитные ограждения и т. п.

Отбортовкой называют образование борта вокруг отверстия. Допустимая деформация характеризуется коэффициентом отбортовки, представляющим собой отношение de/d0=l,2...1,8. Отбортовка необходима для кольцевых деталей с фланцами и уступами, а также для увеличения жесткости деталей. и отжимом уменьшают горловину пустотелых изделий типа фляг.

Холодная штамповка достигла большого совершенства. Ею можно получать поковки (точнее — готовые детали), не требующие дальнейшей механической обработки. Достигаемая точность 6...10 квалитеты, шероховатость поверхности до Ra—Q, 16...0,04 мкм. .

Если к деталям предъявляются более высокие требования по точности и шероховатости поверхности, то вводят в качестве окончательной механическую обработку. В этом случае не требуется обработка резцами, фрезами и др., а используют отделочные методы — шлифование, полирование и т. п.

Продукция холодной штамповки используется в различных областях народного хозяйства и в быту. Наиболее широко она используется в машиностроении, особенно в авто- и тракторостроении, сельскохозяйственном и текстильном машиностроении, приборостроении, электротехнической промышленности и др. Номенклатура изготавливаемых деталей очень велика, размеры их изменяются от долей миллиметра до нескольких метров.

Холодная штамповка является примером безотходной или малоотходной технологии: она доводит коэффициент использования металла до 0,95. Одновременно значительно снижается трудоемкость и себестоимость изготовления деталей.

Лекция №13

| <== предыдущая страница | | | следующая страница ==> |

| Сущность процесса горячей объемной штамповки | | |

Дата добавления: 2014-10-08; просмотров: 917; Нарушение авторских прав

Мы поможем в написании ваших работ!