Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Конструктивные типы судовых пластмассовых корпусов

2.1 Общие положения о проектировании корпусных конструкций из стеклопластика

Правильный подход к выбору конструкции корпуса в целом и отдельных его элементов сводит к минимуму нежелательные последствия, обусловленные недостатками стеклопластиков, и в наибольшей степени позволит использовать их преимущества.

Одной из особенностей стеклопластиков является анизотропия прочностных и упругих свойств. Соответствующим подбором стеклонаполнителя и схемы армирования можно обеспечить необходимую прочность и упругие свойства стеклопластика отдельных элементов проектируемой конструкции, чтобы они наилучшим образом отвечали условиям работы этих элементов в составе конструкции.

Стеклопластик имеет малое относительное удлинение ε ≤ 3%. Разрушение при растяжении носит хрупкий характер. Как следствие, стеклопластик обладает повышенной склонностью к разрушениям при наличии концентрации напряжений. Эта особенность должна учитываться при проектировании прерывистых связей и оформлении вырезов: плавное изменение геометрических размеров связей в районе их обрыва, соответствующая схема армирования, утолщения материала в районе вырезов.

Большой недостаток стеклопластиков низкое значение модулей упругости, особенно модуля сдвига. Критерием правильно спроектированной конструкции может оказаться не величина нормальных и касательных напряжений, а величина прогиба, вычисленного с учетом деформации сдвига, и критических эйлеровых напряжений. Для стеклопластиковых корпусов характерны относительно большие толщины обшивки и палубного настила, а также размеры профилей балок набора. Большие деформации являются одной из главных причин, ограничивающих проектирование и постройку судов крупных размеров.

Особенность стеклопластика – неравнопрочность соединений по основному материалу и большая трудоемкость изготовления соединений. С этой точки зрения целесообразно, например, обшивку корпуса даже на относительно крупных судах изготавливать монолитным способом. Целесообразно также использовать гофрировку палуб, обшивки, переборок. Гофры, изготовленные монолитно с обшивкой, позволяют свести к минимуму количество балок набора и существенно сократить объем работ по приформовке.

Низкая прочность клеевых соединений на отрыв не допускает выполнить утолщения в виде пакета, уложенного на готовую конструкцию. Утолщение следует выполнять в процессе формования конструкции посредством укладки дополнительных слоев армирующего материала при последовательном чередовании их с основными слоями.

Стеклопластик при длительном статическом нагружении проявляет свойство ползучести, т.е. его деформации растут при постоянных напряжениях. Деформация ползучести зависит от уровня и знака напряжений, температуры окружающей среды, типа стеклопластика и должна учитываться при назначении размеров связей.

С течением времени прочностные и упругие свойства стеклопластика ухудшаются под воздействием солнечной радиации, влажности, температуры, т.е. происходит его старение. Старение учитывается при определении долговечности корпуса.

Для обеспечения физико-механических свойств особую роль играет плотность укладки армирующего материала – стекловолокна. Плотность укладки считается нормальной, если обеспечивается следующее процентное содержание (по весу) стеклонаполнителя в пластике:

Стеклохолсты………………………20 – 25% для наружной обшивки;

Стеклохолсты………………………≤ 25% для палубного настила;

Жгутовая стеклоткань …………..40 – 45% для наружной обшивки;

Жгутовая стеклоткань ………………..50% для палубного настила.

Стенки и пояски балок настила имеют большую плотность:

Стеклохолсты………………………≤ 30%;

Жгутовая стеклоткань ………………..55%;

Сатиновая ткань……………………….52%.

Большое внимание при проектировании необходимо уделять выбору типа стеклопластика. С целью снижения трудоемкости и стоимости постройки конструкции наиболее выгодным является стеклопластик на основе стеклохолста и жгутовой ткани. Сатиновые стеклоткани обеспечивают получение стеклопластиков высокой прочности, но заметно уступают стеклохолсту и жгутовой стеклоткани по технологичности и стоимости материала. Опыт показал, что целесообразно применять стеклопластик с комбинированными армирующими компонентами, которые удовлетворяют противоречивым технико-экономическим требованиям, предъявляемым к корпусным конструкциям.

2.2 Методы выбора прочных размеров связей

Определение прочных размеров обшивки пластмассовых судов, палубы и балок набора можно осуществить следующими способами:

1. по правилам классификационных обществ;

2. пересчетом с прототипа, имеющего металлический корпус;

3. пересчетом с прототипа, имеющего пластмассовый корпус;

4. прямым расчетом.

В России требования к конструкции, прочности и устойчивости содержатся в Правилах Российского Речного Регистра. В соответствии с Правилами кроме проверки прочности корпуса по напряжениям необходимо производить проверку отдельных связей и корпуса в целом по величине деформаций. Прогиб корпуса, вычисленный с учетом сдвига, не должен превышать 1/400 от его длины. Правила устанавливают основные принципы конструирования, расчета общей и местной прочности и способствуют внедрению пластиков в судостроение.

При пересчете геометрических характеристик с металлического прототипа можно в первом приближении быстро получить размеры площади поперечного сечения  и толщины обшивки

и толщины обшивки  из следующих условий:

из следующих условий:

Из условия равной прочности связи на растяжение (сжатие)

(2.1)

(2.1)

где  – площадь поперечного сечения связи пластмассового корпуса;

– площадь поперечного сечения связи пластмассового корпуса;

– площадь поперечного сечения связи металлического корпуса;

– площадь поперечного сечения связи металлического корпуса;

– допускаемые напряжения для связей металлического корпуса прототипа и проектируемого пластмассового корпуса.

– допускаемые напряжения для связей металлического корпуса прототипа и проектируемого пластмассового корпуса.

Из условия обеспечения одинаковой жесткости при изгибе моменты инерции балок из стеклопластика следует увеличивать пропорционально отношению модулей упругости при изгибе, а толщины пластин – пропорционально кубическому корню из этих отношений:

(2.2)

(2.2)

=

=  (2.3)

(2.3)

где  – моменты инерции поперечного сечения балок из стеклопластика и металлических;

– моменты инерции поперечного сечения балок из стеклопластика и металлических;

– модули нормальной упругости металла и стеклопластика;

– модули нормальной упругости металла и стеклопластика;

,

,  – толщина пластин из стеклопластика и металла.

– толщина пластин из стеклопластика и металла.

Из условия одинаковой устойчивости при сжатии толщина пластин из стеклопластика будет увеличена пропорционально корню квадратному из отношения модулей нормальной упругости:

(2.4)

(2.4)

Пересчет прочных размеров связей по пластмассовому прототипу не представляет сложности. При одинаковом материале корпуса прототипа и проектируемого судна изменение размеров связей зависит только от соотношения действующих нагрузок и расчетных пролетов.

Прямой расчет позволяет аналитическим путем подобрать оптимальные размеры эквивалентного бруса уже на первой стадии проектирования. В настоящее время отсутствует теория расчетного проектирования. Имеются лишь рекомендации , устанавливающие определенный порядок расчета, который облегчает предварительный выбор элементов эквивалентного бруса в первом приближении. На следующем этапе принятые размеры элементов эквивалентного бруса и корпусных перекрытий корректируются поверочными расчетами.

2.3 Конструктивные типы корпусов судов

Конструктивные типы пластмассовых судов в зависимости от конструкции обшивки и наличия или отсутствия набора можно классифицировать следующим образом:

Безнаборные с однослойной гладкой обшивкой;

Минимально наборные с гладкой или гофрированной обшивкой;

С двухслойной обшивкой;

Наборные с однослойной гладкой обшивкой;

С трехслойной обшивкой.

Проектируются суда композитной конструкции, в которых материал обшивки – стеклопластик, а набор выполнен из другого материала (металлический, деревянный).

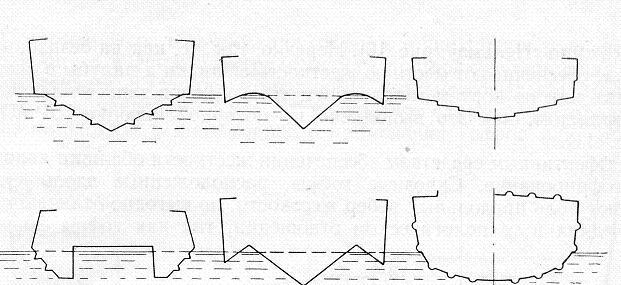

Безнаборный корпус с однослойной гладкой обшивкой(рис. 2.1, 2.2)

Корпус такой конструкции состоит из относительно тонкой монолитной обшивки, не имеющей подкрепляющих ребер жесткости (шпангоутов, стрингеров). Конструктивная толщина обшивки при криволинейной ее поверхности оказывается достаточной для обеспечения местной жесткости корпуса. Общая жесткость корпуса обеспечивается килем, планширями и балками. Этот тип корпуса является простейшим и используется при постройке судов длиной не более 5 м, передвигающихся с малыми скоростями.

Безнаборная конструкция корпуса может иметь длину более 5 м, если жесткость корпуса увеличена за счет встроенных конструкций (банок, воздушных ящиков) и придания корпусу специальной формы, характеризующейся резко выраженной кривизной обводов, наличием скул, сломов (рис. 2.3).

|

| Рис. 2.1 – Форма корпуса мелких судов |

|

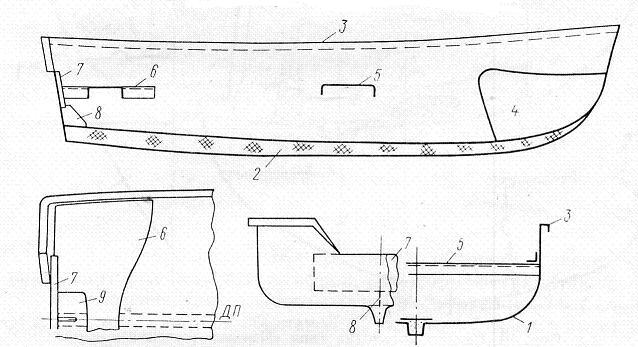

| Рис. 2.2 – Схема конструкции лодки «Карась» с безнаборной гладкой обшивкой: 1– обшивка корпуса; 2 – киль с заполнителем; 3 – планширь; 4 – воздушный ящик; 5 – средняя банка; 6 – кормовая банка; 7 – транцевая доска; 8 – кница, 9 – вырез в кормовой банке для установки подвесного мотора |

|

| Рис. 2.3 – Катамаранный катер «Синдбад»: 1 – корпус, 2 – пенопластовый наполнитель поплавков, 3 – килевая банка с заполнителем, 4 – облицовка заполнителя, 5 – средняя банка, 6 – кормовая банка, 7 – диафрагма-стойка, 8 – планширь |

Минимально наборные корпуса с гладкой или гофрированной обшивкой.

При определенных условиях может понадобиться небольшое количество связей (например, 2-3 флора), установленные в сечениях, где нельзя использовать в сечениях местные встроенные конструкции. Примером может служить сетевая мотолодка типа «Нельма» (рис 2.4).

|

| Рис. 2.4 – Сетная мотолодка типа «Нельма» (сечения): а – по 5 теоретическому шпангоуту; б – в районе 8 шпангоута; в – по нулевому шпангоуту;1 – киль; 2 – боковой киль-полоз; 3 – стенка рыбного ящика; 4 – поперечная диафрагма в рыбном ящике, 5 – фланжированный флор на 4 и 5 шпангоутах; 6 – рундук, 7 – крышка рыбного ящика |

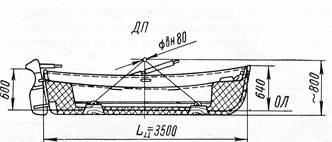

Эффективным средством повышения жесткости обшивки является ее гофрирование (рис. 2.1).Сквозные продольные гофры играют роль продольных ребер жесткости, но формуются заодно с обшивкой. Что обеспечивает получение монолитной жесткой оболочки. Примером может служить лодка «Кафа» длиной 4,3 м, имеющая по днищу 2 гофра

(рис. 2.5).

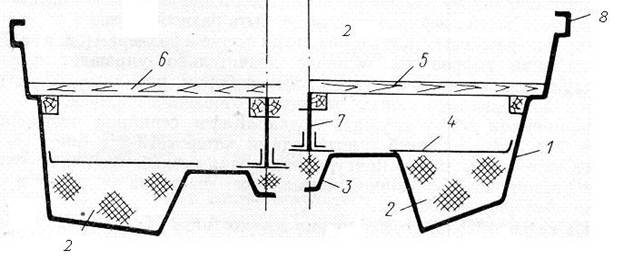

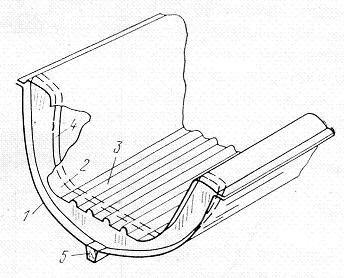

Корпуса с двухслойной обшивкой (скорлупная конструкция)

В ряде случаев применяют обшивку, состоящую из двух монолитных оболочек. Внутреннюю оболочку вставляют в наружную таким образом, что между ними образуется зазор, в котором устанавливают минимально необходимый набор для обеспечения поперечной жесткости (рис. 2.6). Водонепроницаемый объем, заключенный между оболочками, склеенными по фланцу планширя, обеспечивает шлюпке непотопляемость в случае заливания ее водой.

Наборные корпуса с однослойной гладкой обшивкой

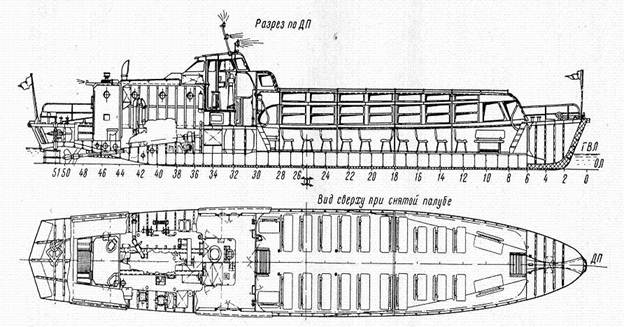

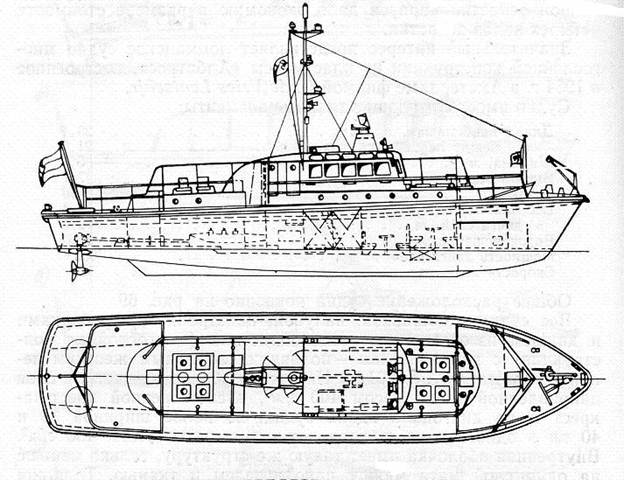

В СССР в период с 1958 г. по 1962 г. были спроектированы на класс «Л» и построены из стеклопластика опытный грузовой теплоход грузоподъемностью 10 – 15 т и пассажирское судно на 65 мест. Пассажирское судно выполнено однопалубное с надстройкой, расположенной в районе 6 – 30 шп, и капом машинного отделения на 35 – 47 шп. Общее расположение теплохода приведено на рис. 2.7. Поперечные переборки на 6, 30, 33, 45 и 49 шп. разделяют судно на форпик, пассажирский салон, багажную кладовую, машинное отделение, тарный отсек и ахтерпик.

|

| Рис. 2.5 – Прогулочная лодка «Кафа» из стеклопластика |

|

| Рис. 2.6 – Схема корпуса шлюпки с двухслойной обшивкой: 1 – наружная оболочка; 2 – внутренняя оболочка, 3 – гофры на днищевой части внутренней обшивки; 4 – шпангоут; 5 – деревянный заполнитель киля |

|

| Рис. 2.7 – Общее расположение пассажирского теплохода из пластмассы на 65 мест |

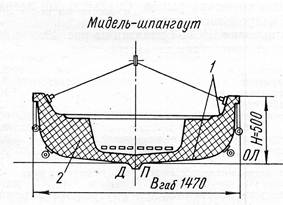

Корпуса с трехслойной обшивкой

Трехслойная обшивка представляет собой конструкцию, состоящую из двух наружных относительно тонких слоев из стеклопластика, между которыми помещен толстый слой из легкого заполнителя. Заполнитель клеевым способом соединен с наружными слоями и обеспечивает их совместную работу. В качестве заполнителя используются различные пенопласты, сотовые заполнители, бальзовая древесина. Корпуса с трехслойной обшивкой получили распространение при изготовлении мелких судов, особенно шлюпок (рис. 2.8), так как при трехслойной конструкции легко решается задача непотопляемости.

|

|

| Рис. 2.8 – Общий вид спасательной шлюпки ШПС – 7: 1 – оболочка из стеклопластика; 2 – заполнитель из пенопласта |

Значительный интерес представляет лоцманское судно «Альбатрос» длиной 23,4 м, построенное в Амстердаме. Судно имеет 2 двигателя мощностью 600 л.с. и способно иметь скорость хода 15 узлов. Общее расположение судна приведено на рис. 2.9. Все судно с обшивкой, палубой, надстройкой, переборками и днищем изготовлено из стеклопластика с наполнителем – поливинилхлоридным жестким пенопластом толщиной 20 мм. Наружная оболочка состоит из 4 слоев стеклоткани и одного слоя стекловолокнистого мата. Внутренняя оболочка состоит из 4 слоев стеклоткани. Общая толщина многослойной конструкции – 30 мм.

|

| Рис. 2.9 – Общее расположение лоцманского судна «Альбатрос» |

В настоящее время при проектировании композитных судов длиной до 60 м наметилась новая тенденция: наружная обшивка выполняется из стеклопластика, а продольный и поперечный набор из легких сплавов или стали. Такую конструкцию имеет парусная яхта длиной 22 м, построенная в США. В Швеции построено судно длиной 24,5 м, корпус которого изготовлен из стеклопластика, шпангоуты и стрингеры выполнены из стали.

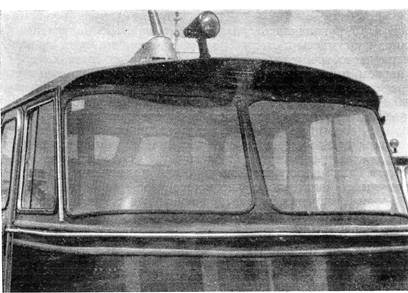

Стеклопластик в настоящее время применяется для отдельных элементов корпуса судна, заменяя сталь. Из него проектируются и строятся рубки, надстройки, выгородки, переборки, платформы. На рис. 2.10 приведена рулевая рубка глиссирующего теплохода.

Наблюдение за поведением конструкций из стеклопластиков в эксплуатации показало, что они имеют ряд преимуществ по сравнению с конструкциями из дерева и стали:

1. Конструкции из пластмассы не требуют большого уходав эксплуатации (легко моются, не гниют и не ржавеют.

2. Снижение веса рубок и надстроек улучшает остойчивость судна.

3. Немагнитность стеклопластика имеет большое значение для рулевых рубок.

4. Хорошая тепло и звукоизоляция пластмасс находит широкое применение в корпусных конструкциях рубок, баков танкеров и др.

|

| Рис. 2.10 – Рулевая рубка глиссирующего теплохода, выполненная из стеклопластика |

| <== предыдущая страница | | | следующая страница ==> |

| | | Тема: Государство и догоняющее развитие |

Дата добавления: 2014-10-10; просмотров: 1035; Нарушение авторских прав

Мы поможем в написании ваших работ!