Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Физико-механические свойства и технология изготовления стеклопластиков

Пластмассы нашли широкое применение в судостроении благодаря высокой удельной прочности (отношения прочности материала к его плотности), которая у пластмасс примерно в 5 раз выше, чем у металла. Это свойство позволяет создать из пластмассы более легкие суда, чем из других материалов. Пластмассовые суда по сравнению с аналогичными судами из других материалов имеют следующие преимущества:

• меньшую массу корпуса (примерно на 50% по сравнению со стальными судами, на 30% с судами из легких сплавов);

• хорошо сохраняются в воде без специальных покрытий, реже окрашиваютя, небольшие повреждения легко исправить;

• немагнитны, имеют высокую непотопляемость, теплозвукоизоляцию;

• более технологичны.

Недостатки пластмассовых судов:

• пониженная стабильность свойств материала (снижение прочности во времени, низкие значения модулей упругости и склонность к ползучести);

• необходимость строгого выполнения мер по охране труда вследствие токсичности исходных материалов;

• дефицитность и дороговизна основных материалов.

Для постройки пластмассовых судов) используется специальная группа пластмассовых материалов – стеклопластики.

4.1 Физико - механические свойства стеклопластиков

Стеклопластик – это композитный материал, который включает следующие компоненты: связующее, наполнитель и специальные добавки. Связующее служит для соединения наполнителя в единое целое и защиты его от разрушения. Наполнитель предназначен для обеспечения требуемой прочности материала и увеличения его объема. Добавки предназначены для обеспечения технологии выполнения работ и окраски стеклопластика.

Связующее представляет двухкомпонентную или многокомпонентную систему, состоящую из синтетической смолы, , отвердителей и добавок в виде разбавителей, красителей, пластификаторов, стабилизаторов. В качестве связующих компонентов судостроительных стеклопластиков используются синтетические смолы, полимеризация которых происходит при температуре 15-200 С и атмосферном давлении: полиэфирные марок

ПН – 1, ПН -1с, ПН - 3, ПН-11, эпоксидные марок ЭД-5, ЭД-6И, полиэфиракрилатные марки МА-3. Для горячего прессования используются полиэфирные смолы ПН-3, ЗСП-2. Физико-механические свойства отвержденных смол следующие: массовая плотность

1,21 – 1,34 г/см3; пределы прочности растяжению 30 – 42 МПа, сжатию 90 – 110 МПа, изгибу 69 – 86 МПа. Модуль нормальной упругости Е при изгибе изменяется в диапазоне от 2000 до 4000 МПа.

Наполнителем судостроительного стеклопластика является высокопрочное тонкое стекловолокно диаметром 4-8 мкм, изготовленное из щелочного или бесщелочного стекла. По способу формования различают непрерывные и штапельные стеклянные волокна.

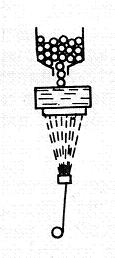

Стеклянные волокна. Непрерывное стеклянное волокно диаметром от 3 до 12 мкм получают путем продавливания расплавленного стекла через фильеры с вытяжкой нити. Одновременно вытягивается до 200 и более волокон, которые наматываются на съемные бобины, проходя на пути через замасливающее устройство, где склеиваются в одну прядь (рис. 4.1). В дальнейшем из первичной нити вырабатывают крученые нити, соответствующие ГОСТ 8325-93. Из крученой нити изготавливают стеклоткани по ГОСТ 19170-2001 и ровинг по ГОСТ 17139-2000, предназначенный для изготовления тканных и нетканых материалов. .

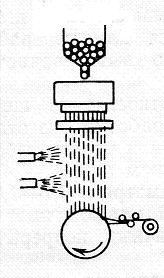

Штапельное стекловолокно (короткое типа шерсти) получают из расплавленных и вытекающих из фильер струй диаметром 2-3 мм, которые затем раздуваются паром или воздухом на короткие волокна диаметром до 20 мкм (рис. 4.2). Стекловолокно обрызгивается замасливателем, просушивается и укладывается на конвейере в виде ваты, идущей на изготовление ровницы и далее штапельных тканей. Непрерывное стекловолокно из стекла типа Е (общего назначения) диаметром 5 – 7 мкм имеет следующие характеристики: массовая плотность 2,54 г/см3 ; предел прочности при растяжении 3000 МПа; модуль упругости Е = 73000 МПа (для стали Е = 210000 МПа). При увеличении диаметра стекловолокна от 5 мкм до 100 мкм предел прочности при растяжении снижается до 2000 МПа при постоянной скорости охлаждения. Штапельные волокна обладают в 2 – 3 раза меньшей прочностью, чем непрерывные.

Поверхность непрерывных стеклянных волокон в процессе вытягивания покрывается замасливателем для защиты волокон от разрушения при трении друг о друга и о детали перерабатывающего оборудования, а также для склеивания их в нить, например, парафиновой эмульсией.

|

|

| Рис. 4.1 – Производство непрерывного стекловолокна | Рис. 4.2 – Производство штапельного стекловолокна |

Нити и ровинги.Стеклянные нити, некрученые и крученые, представляют собой комплексные нити, состоящие из непрерывных элементарных нитей, склеенных между собой замасливателем. Пример обозначения комплексной крученой нити по ГОСТ 8325-93: структура нити ЕС6 28 S 50 (E – стекло общего назначения, С6 – элементарная стеклонить диаметром 6 микрометров, 28 – линейная плотность, текс; S – левое направление крутки, 50 – число кручений на метр нитки). Разрывная нагрузка нити ЕС6 28 S 50 –

6,68 Н.

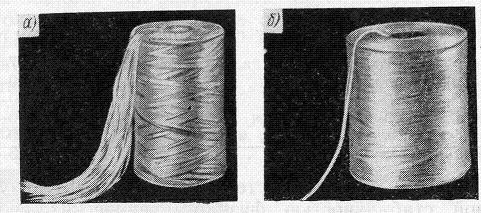

Ровинг (жгут) представляет собой некрученую прядь, состоящую из приблизительно параллельных некрученых комплексных нитей, которая наматывается крестообразно в бухты массой 10-15 кг. В зависимости от назначения ровинг выпускают двух видов: рассыпающийся, предназначенный для рубки на короткие отрезки нитей, и намоточный, предназначенный для изготовления изделий методом намотки и протяжки, а также для ткачества (рис. 4.3). Пример прямого ровинга из стекла типа Е номинальным диаметром элементарной нити 13 мкм, номинальной линейной плотностью 420 текс, предназначенный для ткачества ГОСТ 17139-2000: ЕС13 420Т ГОСТ 17139-2000.

|

| Рис. 4.3 – Ровинги: а) рассыпающийся, б) намоточный |

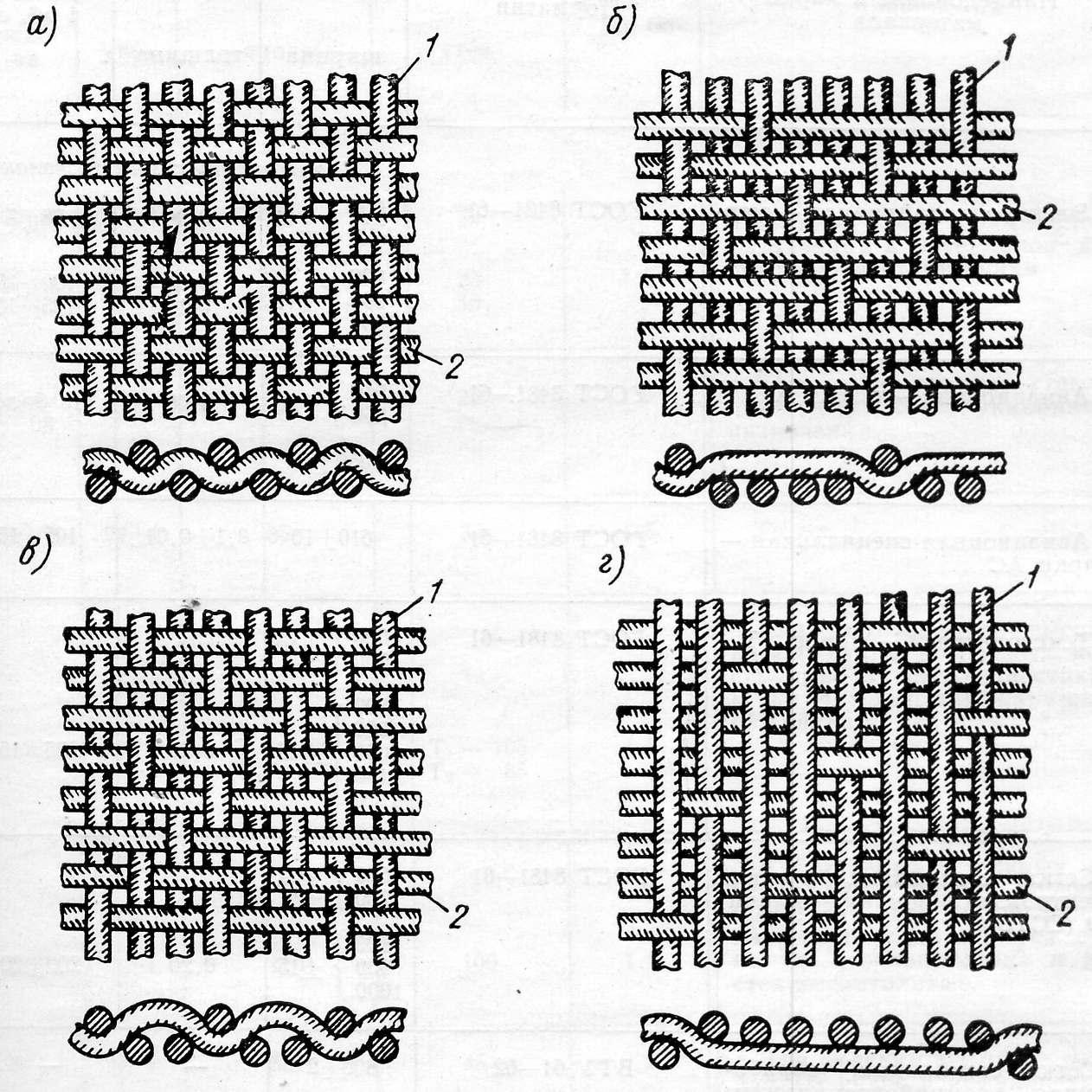

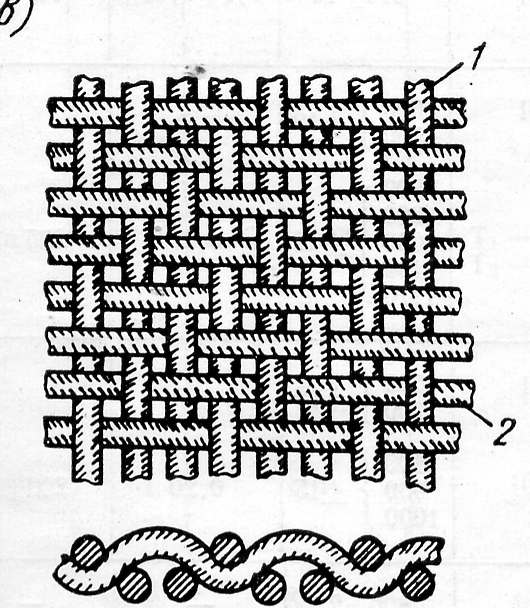

Ткани и сетки. Все ткани, за исключением жгутовых, вырабатываются из крученых комплексных нитей. Ширина тканей находится в диапазоне 600 – 1170 мм. К тканным стекломатериалам относятся стеклоткани полотняного, сатинового и саржевого расположения нитей или жгутов (рис. 4.4).

|

|

|

| Рис. 4.4 – Схемы переплетения нитей ткани: а-полотняное, б-сатиновое, в-саржевое |

Полотняноепереплетение характеризуется тем, что нити основы и нити утка перекрещиваются равномерно. При этой системе достигается максимальная прочность ткани, но гибкость минимальна.

Сатиновое переплетение характеризуется максимальным перекрытием нитей. При этом переплетении нить основы проходит поверх значительного числа нитей утка и наоборот.

Саржевое переплетение характеризуется диагональным распределением перекрытий нитей. Ткани саржевого переплетения характеризуются повышенной эластичностью и растяжимостью, особенно при действии сил по диагонали.

Характеристики некоторых тканей в соответствии с ГОСТ 19170-2001 приведены в табл. 4.1.

Таблица 4.1 – Физико-механические характеристики конструкционных тканей

| Марка ткани | Структура нити | Количество нитей на 1 см, н/см | Толщина ткани, мм | Масса единицы площади,г/м2 | Вид переплетения ткани | Разрывная нагрузка, Н | ||

| Основа | Уток | Основа | Уток | |||||

| Т-10 | ЕС6 26×2 | 36 + 1 | 20 ± 1 | 0,23 | 290 ± 7 | Сатин 8/3 | ||

| Т-11 | ЕС7 54×2 | 22 + 1 | 13 + 1 | 0,28 | 385 ± 15 | Сатин 8/3 | ||

| Т-12 | ЕС9 52×2 | 22 + 1 | 13 ± 1 | 0,28 | 370 ± 15 | Сатин 8/3 | ||

| Т-13 | ЕС7 54×2 | 16 + 1 | 10 ± 1 | 0,27 | 285 ± 12 | Полотняное 1/1 | ||

| Т-14 | ЕС7 54×2 | 16 + 1 | 13 ± 1 | 0,27 | 308 ± 12 | Полотняное 1/1 | ||

| Т-33 | ЕС6 17×2 | 16 + 1 | 16 ± 1 | 0,11 | 110 ± 10 | Полотняное 1/1 | ||

| Т-41 | ЕС9 34×3 | 16 + 1 | 16 ± 1 | 0,26 | 330 ± 33 | Сатин 5/3 |

Жгутовыеткани изготовляют ткацкой переработкой некрученых нитей – жгутов и имеют большие толщины 1,0 – 1,2 мм. Жгутовые ткани являются менее прочными и используются в качестве внутренних слоев стеклопластиков.

Кордныеткани. У кордных тканей нити основы по всей длине не имеют перегибов, а связь между ними осуществляется слабыми нитями утка.

Стеклянные сетки отличаются от тканей разреженностью структуры и выполняются обычно полотняным переплетением крученых нитей диаметром 6 мкм.

Нетканные рулонные материалымогут быть неориентированные и ориентированные. Неориентированные материалы выпускаются в виде матов (холстов), а ориентированные материалы напоминают ровинговые ткани. Стеклянные маты представляют рулонный материал из хаотически расположенных отрезков комплексных нитей длиной

20 – 50 мм, скрепленных между собой смолой (жесткий мат МБС) или с подложками путем прошивки (мягкий мат ХМК). Жесткие маты ХЖКН-300 – ХЖКН-500 изготавливается из непрерывных беспорядочно расположенных в плоскости комплексных нитей, скрепленных поливинилацетатом, представляет собой рулонный материал с массой

300 – 500 г/ м2, толщиной 1 мм и прочностью на разрыв 50 Н.

Стеклопластикиизготавливаются из плотно прилегающих друг к другу пропитанных смолой слоев наполнителя, которые после затвердевания смолы образуют прочный композитный материал. В зависимости от технологии изготовления слои наполнителя сначала пропитываются смолой, а затем последовательно укладываются с прижатием друг к другу, или заранее укладываются всухую и сжимаются ограждением, а затем пропитываются смолой под давлением. В некоторых случаях сухой наполнитель из коротких нитей набрызгивается на смоченную смолой поверхность.

При изготовлении судостроительных стеклопластиков в качестве связующего применяются смолы холодного отверждения: полиэфирные, эпоксидные, а также их композиции. В качестве армирующего материала могут применяться стекловолокнистые материалы различных типов: ткани, жгуты, маты (холсты) из бесщелочного стекла, обработанные гидрофобно-адгезионным составом, удаляющим замасливатель.

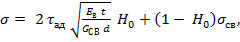

Прочность стеклопластика зависит в основном от количества находящихся в нем стекловолокон. Нормальные напряжения σ, воспринимаемые стеклопластиком, зависят от свойств его компонентов и определяются по формуле

(1)

(1)

где σ – нормальное напряжение в стеклопластике;

– касательное напряжение между волокнами наполнителя, вызванное адгезией;

– касательное напряжение между волокнами наполнителя, вызванное адгезией;

– модуль упругости стекловолокна;

– модуль упругости стекловолокна;

- толщина прослойки связующего;

- толщина прослойки связующего;

– модуль сдвига связующего;

– модуль сдвига связующего;

d – диаметр стекловолокна;

– объемное содержание стекла в стеклопластике;

– объемное содержание стекла в стеклопластике;

- нормальные напряжения в связующем.

- нормальные напряжения в связующем.

При отсутствии связи между волокнами заполнителя (  прочность стеклопластика зависит только от прочности связующего. Прочностные и деформативные свойства стеклопластика примерно соответствуют распределению стекловолокон, так как эти свойства зависят от процентного содержания стекла.

прочность стеклопластика зависит только от прочности связующего. Прочностные и деформативные свойства стеклопластика примерно соответствуют распределению стекловолокон, так как эти свойства зависят от процентного содержания стекла.

Оптимальное армирование соответствует содержанию наполнителя в стеклопластике по массе от 30% до 60%, а по объему от 15% до 40%. Максимальное содержание может достигнуть 60% по массе при ручном контактном формовании, 70% - при формовании с натяжением нитей и применении давления. Максимальное содержание стекловолокна при армировании холстом должно быть не более 35%.

В стеклопластике толщиной 1 мм может разместиться 2 – 3 слоя нитяной ткани, 1 – 2 слоя жгутовой ткани, 1 слой стекломата.

Механические свойства стеклопластика зависят от его структуры. Стеклопластики могут иметь простую, сложную структуру и хаотично расположенные волокна.

Стеклопластик имеет простую структуру, если армирующий материал во всех слоях одинаков, а одни и те же волокна параллельны или взаимно перпендикулярны.

Стеклопластик имеет сложную структуру, если используются различные сочетания слоев армирующих стекломатериалов с различным направлением стеклоармирующих волокон; при одинаковых сочетаниях – изменяемое направление волокон по слоям (например, параллельно – диагональная структура армирования). Стеклопластик может иметь структуру с хаотичным расположением стекловолокон (изотропный материал). Их механические свойства во всех направлениях почти одинаковы.

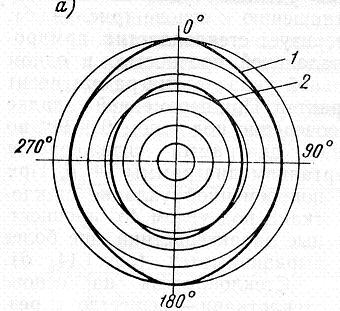

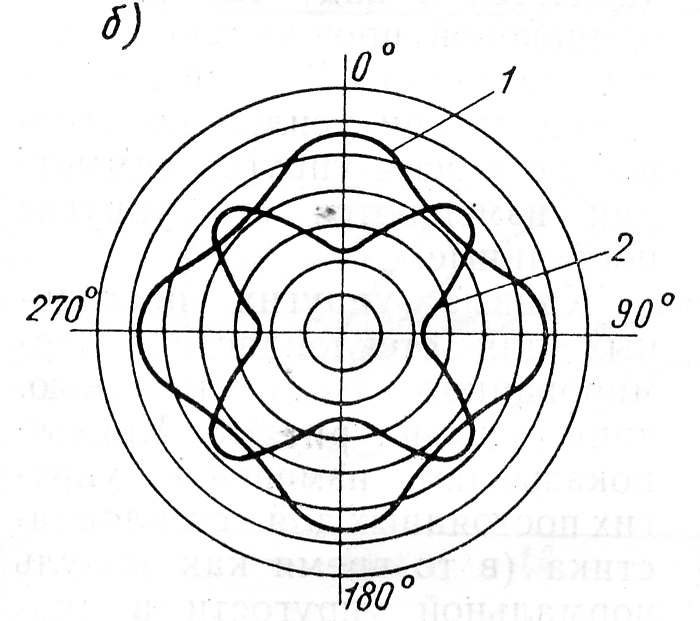

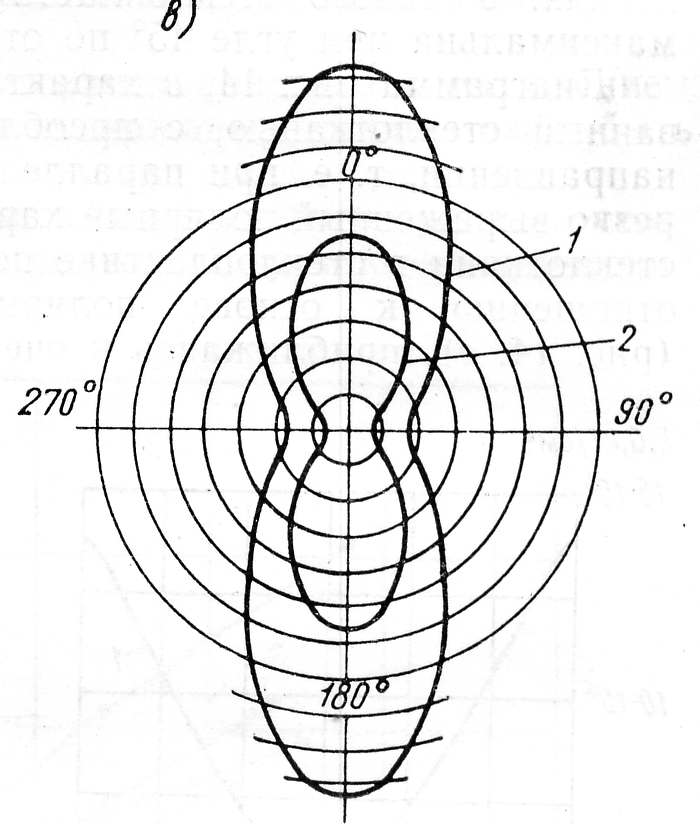

Стеклопластики простой и сложной структур являются анизотропным материалом, их механические свойства различны в разных направлениях. Стеклопластик как анизотропный материал хорошо воспринимает растяжение и сжатие, особенно вдоль волокон, хуже – сдвиг и местное смятие. Характер изменения механической прочности стеклопластика в зависимости от угла между направлением армирования и направлением усилия представлен полярными диаграммами предела прочности при изгибе и удельной ударной вязкости (рис. 4.5). При армировании стеклохолстом с беспорядочным расположением стеклонитей в стеклопластике обеспечивается получение практически одинаковых характеристик под любым углом от 00 до 900 (рис. 4.5, а) При армировании стеклопластика стеклотканью сатинового переплетения с близкими прочностными характеристиками нитей основы и утка наблюдается небольшое расхождение прочности при изгибе образцов, вырезанных из стеклопластика в различных направлениях (рис. 4.5, б). Диаграмма (рис. 4.5, в) характерна для стеклопластика с преобладающей прочностью в одном направлении при использовании кордной ткани. При попеременной укладке стеклоткани под углом 450 прочностные характеристики стеклопластика выравниваются и приближаются к очертаниям диаграммы рис 4.5, а.

Основные физико – механические свойства судостроительных стеклопластиков на основе полиэфирных смол с различным армированием, полученные при испытании сухих образцов при температуре 200 С, приведены в табл. 2.

При проектировании несущих конструкции корпуса судна из стеклопластика необходимо учитывать не только физико – механические свойства материала в исходном состоянии, но и их изменение под влиянием различных факторов, и в первую очередь температуры наружной среды и влаги.

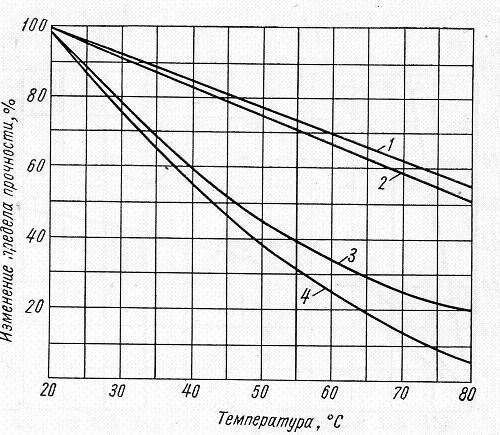

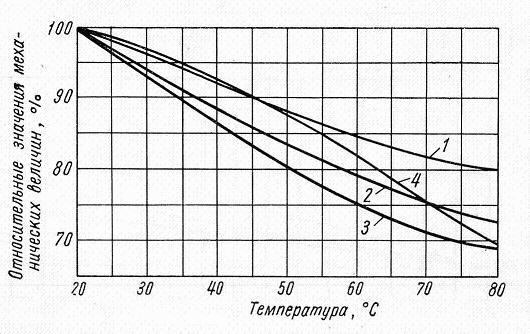

При изменении температуры основным носителем изменения прочности является связующее. При понижении температуры от +200 С до -200 С прочность пластика при статическом изгибе возрастает на 20%, при сжатии на 16% и при растяжении на 10%. Влияние повышения температуры на стеклопластики с различными связующими приведении на рис. 4.6, рис. 4.7. Из рис. 4.6 видно, что снижение предела прочности стеклопластика на смоле ПН-1 в диапазоне температур от +200 С до +600 С составляет при изгибе 81%, при сжатии 66%, при срезе 34%. Такое резкое снижение прочностных характеристик делает смолу ПН-1 непригодной для конструкций, работающих при нагреве. . Из рис. 4.7 видно, стеклопластик на смоле ПН-3 обладает более высокими механическими свойствами в диапазоне температур от +200 С до +600 С: снижение предела прочности составляет при изгибе 22%, при сжатии 27%, при растяжении 15%.

|

|

|

| Рис. 4.5 – Полярные диаграммы прочности стеклопластика в зависимости от направления армирования: 1 – предел прочности при изгибе, 2 – удельная ударная вязкость. |

Таблица 4.2 – Физико-механические свойства стеклопластиков на основе полиэфирных смол для сухих образцов при температуре 200 С

| Стеклопластик на основе | Содержание стекла по весу, % | Массовая плотность, г/см3 | Предел прочности, МПа | Модули упругости, МПа | |||

| при растяжении | при сжатии | при сдвиге в плоскости листа | нормальной упругости Е × 10-4 | сдвига в плоскости листа G × 10-4 | |||

| стеклоткани (сатиновая) | 1,70 |

|

|

| 0,2 | ||

| ровницы (жгут) | 1,90 | 3,5 | 0,2 | ||||

| стекломаты (холст) | 1,55 | 1,0 | 0,3 | ||||

| стекломаты и жгутовая стеклоткань | 30 и 50 | 1,58 | 1,3 | 0,2 | |||

| стеклорогожки (жгутовая ткань) | 1,75 | 1,2 | 0,2 |

Примечания. 1. В числителе дроби – усилие по основе, в знаменателе – усилие по утку.

2. Максимальные относительные деформации стеклопластика при

разрушении ε ≤ (2 – 5)%.

Значительно снижает предел прочности влага, которая снижает адгезию смолы и заполнителя. Намокание стеклопластика в течение 6 месяцев может привести к снижению прочности на 20%.

С течением времени прочность стеклопластика уменьшается вследствие старения: за 10 лет предел прочности при изгибе снижается на 10% - 15% для слабо нагруженных элементов, 30% - для сильно нагруженных элементов.

|

|

| Рис. 4.6 – Влияние высоких температур на пределы прочности стеклопластика на основе смолы ПН-1 и стеклоткани: 1 – растяжение; 2 – срез; 3 – сжатие; 4 – изгиб | Рис. 4.7 - Влияние высоких температур на пределы прочности и модуль упругости стеклопластика на основе смолы ПН-3 и стеклоткани: 1 – растяжение; 2 – модуль нормальной упругости при растяжении; 3 – сжатие; 4 – изгиб |

К стеклопластикам, применяемым в судостроении, предъявляются следующие требования:

• После пребывания стеклопластика в пресной воде не менее 6 месяцев без нагрузки потеря прочности не должна превышать 20% от нижнего предела прочности(растяжение или сжатие).

• Предел усталости стеклопластиков, полученный на базе 107 циклов на образцах без надрезов, должен составлять не менее 25% от табличных пределов прочности материала.

• Воздействие морской воды, нефтепродуктов и старение не должны снижать механических свойств стеклопластика по сравнению с первоначальными значениями более чем на 25%.

• Снижение прочности и других свойств стеклопластика при нагревании до 50 – 600 С не должно превышать соответственно 20 – 30%.

4.2 Технология изготовления стеклопластиков (принципиальная)

В зависимости от выбранного способа и назначения изделия могут быть применены следующие операции при изготовлении конструкции корпуса из стеклопластика:

• Подготовка оснастки. После проверки оснастки на соответствие заданной форме и размерам производят очистку ее рабочей поверхности и нанесение разделительного слоя, предотвращающего прилипание к поверхности твердеющего стеклопластика.

• Подготовка связующего.В смолу вводят специальные добавки, инициаторы и активаторы, способствующие отверждению смолы при комнатной температуре, а также тиксотропные добавки предотвращают стекание смолы с наклонной поверхности.

•Подготовка стеклоармирующих материалов.Стеклоармирующие материалы подлежат раскрою по специальным шаблонам, позволяющим изготовить изделие с минимальными отходами.

•Формование.Основные способы формования корпусных конструкций: контактное (ручное) формование, напыление, формование с эластичной диафрагмой (упругое формование), жесткое формование , инжекционный RTM метод. Выбор способа формования зависит от формы и размеров конструкции, от требований, предъявляемых к ней и др. факторов.

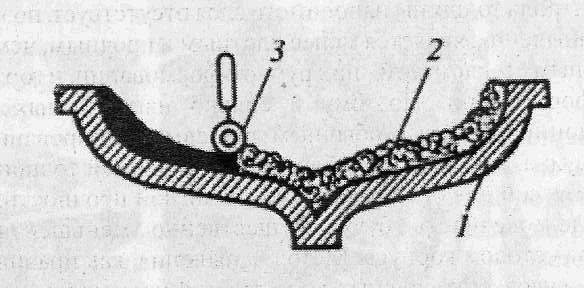

Основным способом изготовления корпусов судов и судовых конструкций является контактное формование, сущность которого заключается в следующих операциях: последовательная укладка слоев стеклоармирующего материала на поверхность формы, пропитка его связующим и уплотнение валиком. (рис. 4.8). На форму можно укладывать заранее пропитанные связующим пакеты стеклоармирующих материалов. При изготовлении плоских полотнищ процесс укладки слоев и пропитки может быть механизирован.

Достоинство контактного способа – простота его выполнения, что позволяет наладить его практически на любой производственной базе. Недостатки способа – невысокие физико-механические характеристики получаемого материала, низкое качество, сложность механизации процессов.

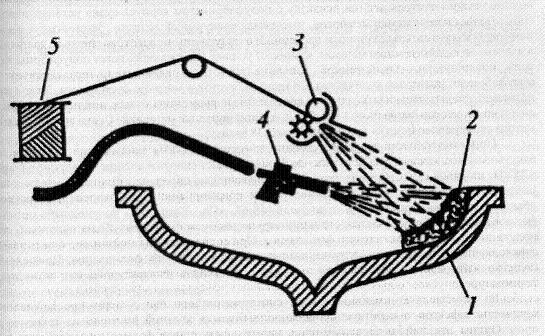

Механизированный способ напыление выполняется с помощью аппаратов форсуночного типа, с помощью которых на поверхность формы наносят смесь рубленого волокна и связующего (рис. 9). Способ используется при изготовлении шлюпок, корпусов катеров и других малонагруженных конструкций.Достоинство способа – высокая производительность труда, возможность создания массового производства, снижение стоимости работ. Недостаток – низкие прочностные характеристики получаемого стеклопластика, обусловленные малой длиной и хаотичным расположением волокон.

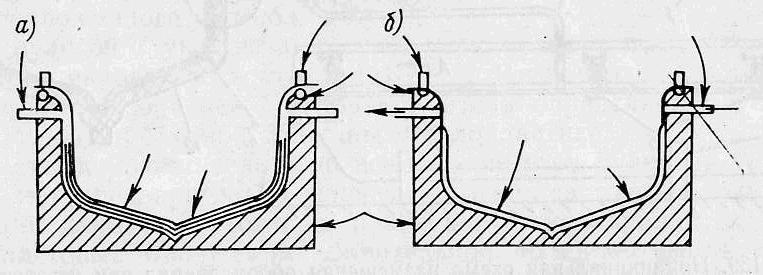

Формование с эластичной диафрагмой является усовершенствованием контактного способа, где используется только одна форма (рис. 4.10, матрица или пуансон). На форму послойно укладывают стекловолокнистый материал, пропитанный связующим. Уплотнение происходит с помощью прокладки -диафрагмы из резины или другого эластичного материала, закрепленного герметически по периметру формы. Между эластичной диафрагмой и поверхностью формы создается вакуум. Под воздействием атмосферного давления диафрагма прижимает уложенный на форме материал. Давление может быть создано сжатым воздухом или водой и позволяет получить высокопрочные изделия с гладкой поверхностью. Недостатки способа – значительные отходы полиэфирной смолы; ограничения, связанные с размерами изделий.

Способ жесткого формования основан на одновременном использовании жестких матриц и пуансона. Стекловолокнистый материал, пропитанный связующим, укладывается на матрицу и обжимается пуансоном. Изделие имеет гладкую блестящую поверхность с обеих сторон, стеклопластик имеет высокие прочностные свойства в виду низкого содержания связующего. При использовании обогреваемых форм цикл изготовления изделия сокращается и длится 10 - 20 мин, а температура формования составляет 110 - 1300 С.

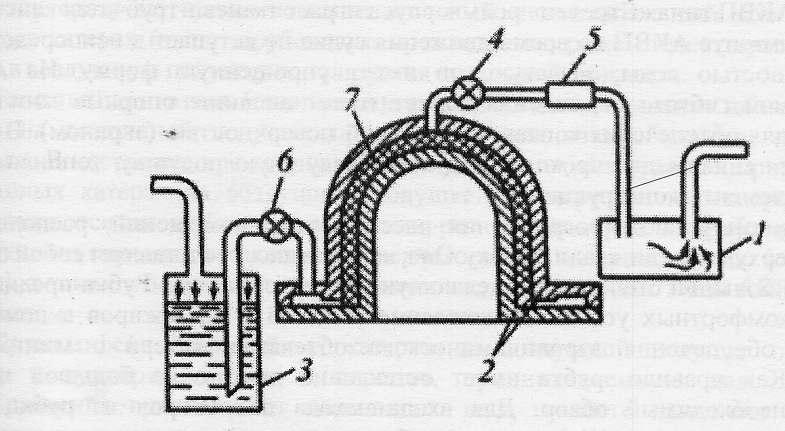

Общий принцип инжекционного метода (рис. 4.11)заключается в пропитке под вакуумом связующим предварительно уложенного вручную в оснастку полного комплекта армирующих материалов, включая трехслойные заполнители. Связующее под действием атмосферного давления подается в зазор между верхней и нижней частями оснастки, где предварительно создается разрежение вакуум- насосом. Применение закрытой оснастки уменьшает выделение стирола и других вредных веществ в атмосферу.

• Отверждениестеклопластика может происходить в форме и по истечению 1 – 3 суток вне формы а далее оно хранится в течение 15 суток в условиях, при которых производилось формование (температура 15-200 С, влажность не более 65%). Для ускорения отверждения применяют обогрев конструкции до температур 80 – 1000 С с помощью контактных электронагревателей, током высокой частоты и др.

• Механическая обработкасостоит в разрезании некоторых деталей, обрезке кромок, сверлении и вырезании отверстий, зачистке и шлифовке поверхности. Обработку можно производить не ранее, чем через 7 суток после окончания формования.

• Сборка изделий.Сборка –выполнение различного вида соединений. Сборка плоских секций заключается в присоединении готового набора к обшивке с помощью приформовочных угольников. Поверхность секции в местах установки набора зачищают пневмомашинками до первого армирующего слоя стеклоткани. С зачищенного места удаляют грязь, затем его обезжиривают. По линии разметки приклеивают через 800 мм фиксирующие приспособления (деревянные бруски). К брускам с помощью струбцин крепят балки набора. В зазоры между стенкой набора и обшивкой прокладывают пропитанный связующим стекложгут. Далее приформовывают из стеклоткани угольники вначале с одной стороны, а затем, после удаления деревянных брусков, с другой стороны балки.

Сборку корпуса судна начинают после установки на кильблоки днищевой секции, на которую устанавливаются переборки, секции палубы, фиксируемые специальной оснасткой. Далее с помощью стапель – кондуктора к днищевой секции подводят и пристыковывают секции бортов. После поджатия бортовых переборок начинают приформовку переборок к днищу, бортам и палубе. Пристыковывают носовую и кормовую секции и формуют соединения бортовых и днищевых секций. После окончания всех формовочных работ корпус подвергают термической обработке.

• Охрана труда. Процесс изготовления судов из полиэфирных стеклопластиков сопровождается выделением в воздух паров стирола, стекляннной пыли, вредных для рабочих. Рабочим выдают спецодежду и перчатки, предохраняющие кожные покровы от соприкосновения со смолой и стеклянной пылью. Органы дыхания защищают респираторами .

Создают отдельные производственные участки для выполнения раскроя стеклонаполнителей, приготовления связующего, формования и сборки конструкции, механической обработки.

Помещения оборудуются системой общеобменной приточно – вытяжной вентиляции, а в местах наибольшего скопления вредных веществ – местной вентиляцией.

|

| Рис. 4.8 – Схема контактного формования: 1 – форма (матрица); 2 – стеклоармирующий материал; 3 – прикаточный валик |

|

| Рис. 4.9 – Схема метода напыления: 1 – форма (матрица); 2 – стеклопластик; 3 – режущее устройство; 4 – напылительный пистолет; 5 – бобина ровинга |

|

| Рис. 10 – Схема формирования изделия с использованием эластичной диафрагмы: а-матрица с гибкой оболочкой в начальный момент отсоса воздуха, б-матрица с гибкой оболочкой после отсоса воздуха |

|

| Рис. 11 – Схема формирования изделия по RTM – методу: 1 – водный фильтр; 2 – форма (матрица и пуансон); 3 – бак со связующим; 3 – кран вакуумной линии; 5 – вакуум-насос; 6- кран линии подачи связующего; 7 – армирующий стеклонаполнитель |

| <== предыдущая страница | | | следующая страница ==> |

| Расчёт показателей надёжности устройства управления люстрой на МК ATtiny45 | | | ЭКСКУРСИИ В СТЕПЬ |

Дата добавления: 2014-10-10; просмотров: 1916; Нарушение авторских прав

Мы поможем в написании ваших работ!