Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ТЕМА 5 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ ОТВЕРСТИЯ

1.Цель работы

1.1. Приобретение навыков назначения режимов резания, выбора режущего инструмента и расчета основного времени.

2. Содержание работы

2.1. Записать данные условий обработки для своего варианта;

2.2. Выбор режущего инструмента, выполнения расчета режимов резания;

2.3. Оформление работы

3. Перечень принадлежностей

3.1. Бумага писчая, формат А4 - 4 л.;

3.2. Калькулятор, выполняющий функции yх.

3.3 Прикладная программа КОМПАС 3D V11

4. Общие сведения

4.1. Сверление является одним из самых распространенных методов получения отверстия. Режущим инструментом здесь служит сверло, которое дает возможность получать отверстия в сплошном материале и увеличивать диаметр ранее просверленного отверстия. Главное движение при сверлении - вращательное, движение подачи – поступательное.

По форме и конструкции различают сверла спиральные, с прямыми канавками, перовые, для глубокого сверления, кольцевые, центровочные, с канавками для подвода смазочно-охлаждающей жидкости, с многогранными пластинами. Сверла выполняют с цилиндрическим, коническим хвостовиками.

Основные размеры и углы лезвия сверла стандартизованы. Режущая часть сверла изготавливается из стали Р18, Р6М5 и из твердых сплавов.

Хвостовики сверл с коническим хвостовиком имеют конус Морзе, выполненный по ГОСТ 25557-82.

5. Порядок выполнения работы

5.1. Записать данные своего варианта (см. таблицу 14);

5.2. Выбрать сверло и установить значение его геометрических элементов [1. табл. 212 стр. 436-444]. [1 табл. 210 стр. 434-436]

5.3. Установить глубину резания t=D /2 (мм) при сверлении в сплошном металле

t =  , мм при рассверливании ранее выполненного отверстия

, мм при рассверливании ранее выполненного отверстия

5.4. Назначить подачу. При сверлении отверстий без ограничивающих факторов выбираем максимально допустимую по прочности сверла. При рассверливании отверстий подача, рекомендованная для сверления, может быть увеличена до 2 раз.

Sо, мм/об - при сверлении стали, чугуна, медных и алюминиевых сплавов [4.. табл. 25 стр. 277]

5.5. Назначаем скорость главного движения резания

V =  , м/мин – при сверлении

, м/мин – при сверлении

V =  , м/мин – при рассверливании

, м/мин – при рассверливании

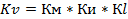

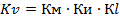

- общий поправочный коэффициент на скорость резания

- общий поправочный коэффициент на скорость резания

Км [4. табл. 1-4 стр. 261-263]- коэффициент на обрабатываемый материал

[4. табл. 6 стр. 263]-поправочный коэффициент, учитывающий влияние инструментального материала

[4. табл. 6 стр. 263]-поправочный коэффициент, учитывающий влияние инструментального материала

[4 табл. 31 стр. 280]-поправочный коэффициент, учитывающий глубину обрабатываемого отверстия.

[4 табл. 31 стр. 280]-поправочный коэффициент, учитывающий глубину обрабатываемого отверстия.

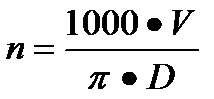

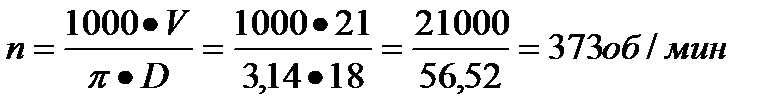

5.6. Определить частоту вращения шпинделя

об/мин

об/мин

D - диаметр отверстия, мм.

Корректируем частоту вращения шпинделя по паспортным данным станка. Принимаем меньшее ближайшее значение nd об/мин.

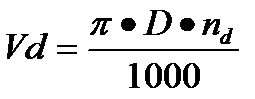

5.7. Определяем действительную скорость резания  , м/мин

, м/мин

5.8. Определяем крутящий момент

Мкр = 10 См  Kp – при сверлении

Kp – при сверлении

Мкр = 10 См  Kp – при рассверливании

Kp – при рассверливании

Значения коэффициентов и показателей степени [4. табл.32 стр.281]

5.9. Определяем мощность, затрачиваемую на резание

N =  , кВт

, кВт

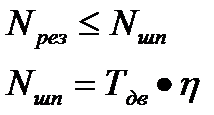

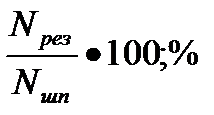

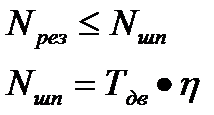

Проверяем, достаточна ли мощность привода станка

(к.п.д.)

(к.п.д.)

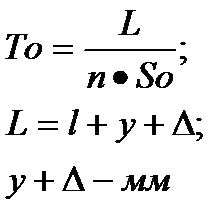

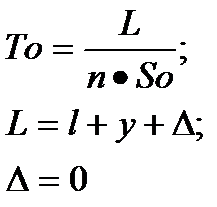

5.10. Определяем основное время

[3. прил. 4 стр.374]

[3. прил. 4 стр.374]

5.11. Вывод- Мощность станка позволяет выполнить обработку при данном режиме резания. В случае, когда Nрез.об > Nшп - необходимо определить загрузку станка по мощности

Для кратковременного резания (длительностью до 1 мин) допускается перегрузка электродвигателя станка на 25 % его номинальной мощности. В случае большей перегрузки необходимо уменьшить скорость или взять более мощный станок.

6. Требования к оформлению расчета

6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный (см. приложение 1)

Пример выполнения задания

Вариант № 31

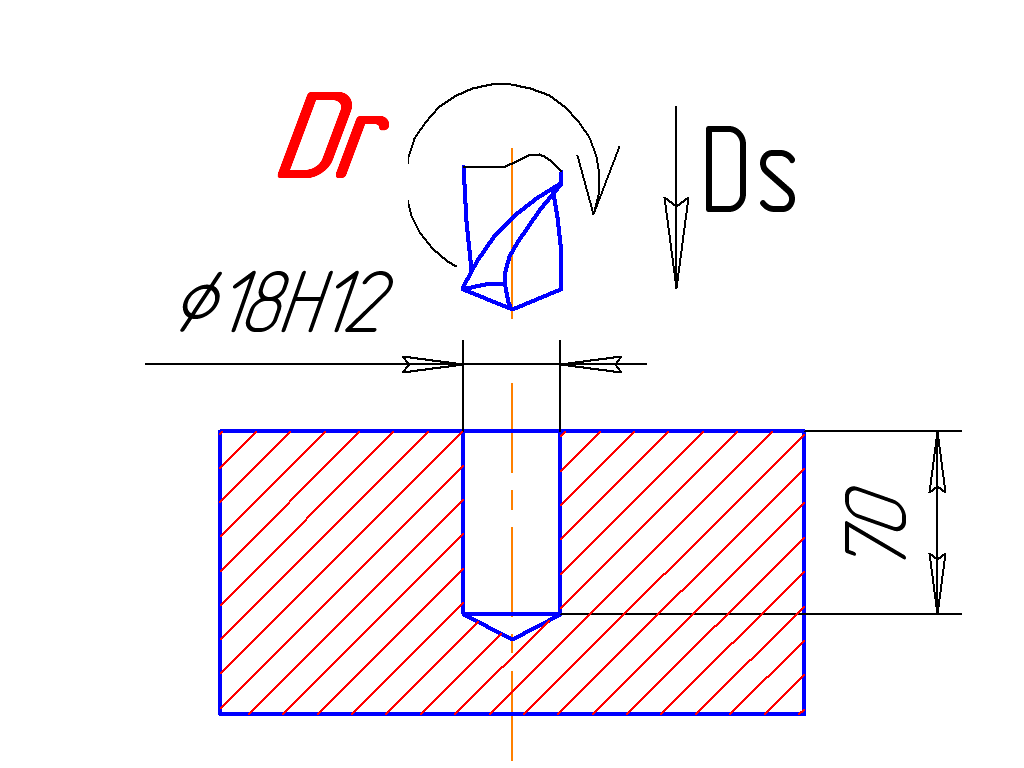

Задание: На вертикально-сверлильном станке 2Н 135 производят сверление отверстия диаметром D и глубиной l. Необходимо: выбрать режущий инструмент, назначить режим резания, определить основное время (см.слайд 1 приложение 3.1).

Таблица 13

| Материал заготовки | D | l | Отверстие | Обработка |

| мм | ||||

| Сталь 40 σв=66 кгс/мм2 | 18Н12 | Глухое | С охлаждением |

Выбор режущего инструмента (см. слайд 2 приложение 3.2)

Сверло Ø18 с коническим хвостовиком из стали Р18. ГОСТ 10903-64 [1 табл. 215 стр.440]

Геометрические элементы: форма заточки - двойная с подточкой поперечной кромки.

Углы сверла 2 φ = 118°, 2 φ1 = 700 .

ﮯα = 300

ﮯγ = 25° [1. табл. 210 стр. 435]

w=30°

Назначение элементов резания (см. слайд 3 приложение 3.3)

1. Определяем глубину резания

t = D/2, мм

t = 18/2 = 9мм

2. Назначаем подачу

Sо = (0,33 - 0,38) мм/об [4. табл.25 стр.277]

К1 = 0,9 (глубина сверления до 5D)

Тогда Sо = (0,33 - 0,38) *0,9 = (0,3 - 0,34) мм/об

Корректируем по паспорту станка

Sо = 0,28 мм/об

3. Определяем скорость резания

V =  , м/мин

, м/мин

Сv = 9.8 q = 0.4 y= 0.5 m = 0.2 [4. табл.28 стр.278]

- общий поправочный коэффициент на скорость резания

- общий поправочный коэффициент на скорость резания

Км = Кr  Kr = 0.95 n=1 Км = 0,9 [4. табл. 1,2 стр. 261-262]

Kr = 0.95 n=1 Км = 0,9 [4. табл. 1,2 стр. 261-262]

[4. табл. 6 стр. 263]-поправочный коэффициент, учитывающий влияние инструментального материала

[4. табл. 6 стр. 263]-поправочный коэффициент, учитывающий влияние инструментального материала

[4. табл. 31 стр. 280]-поправочный коэффициент, учитывающий глубину обрабатываемого отверстия.

[4. табл. 31 стр. 280]-поправочный коэффициент, учитывающий глубину обрабатываемого отверстия.

0,9

0,9  1

1  0,85 = 0,765

0,85 = 0,765

V =  0,765 = 21м/мин

0,765 = 21м/мин

4. Число оборотов шпинделя

nд = 355 об/мин (по паспорту станка)

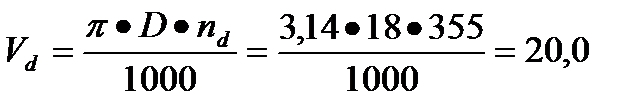

5. Определяем действительную скорость резания

м/мин

м/мин

6. Определяем крутящий момент

Мкр = 10 См  Kp – при сверлении

Kp – при сверлении

См = 0,0345 q = 2 y = 0.8 [4. табл.32 стр.281]

Кр = Кмр = 0,9 [4. т.9 стр. 264]

Мкр = 0,0345  0,9 = 3,62Н•м

0,9 = 3,62Н•м

7. Определяем мощность, затраченную на резание

N =  , кВт

, кВт

N=  = 0,13 кВт

= 0,13 кВт

Проверяем, достаточна ли мощность привода станка

(к.п.д.)

(к.п.д.)

Nшп = 4,5  0,8 = 3,6 кВт

0,8 = 3,6 кВт

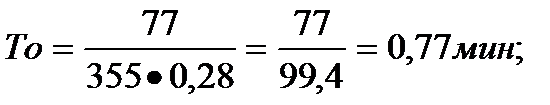

8. Определяем основное время

y =7 мм. [3. прил.4 стр.374]

L=70+7=77 мм

(см. слайд 4 приложение 3.4)

Эскиз обработки (см. слайд 5 приложение 3.5)

Рис. 12

Задание: На вертикально-сверлильном станке 2Н135 проводят сверление отверстия диаметром D и глубиной l.

Необходимо: выбрать режущий инструмент, назначить элементы режима резания; определить основное время.

Таблица 14

| № варианта | Материал заготовки | D | l | Отверстие | Обработка |

| мм | |||||

| Сталь 10 σв = 35 кгс/мм2 | 15Н12 | Глухое | С охлаждением | ||

| Сталь 40 σв= 45 кгс/мм2 | 22Н14 | Сквозное | С охлаждением | ||

| Серый чугун 200НВ | 16Н14 | Сквозное | Без охлаждения | ||

| Сталь 40 Х σв= 55 кгс/мм2 | 18Н13 | Сквозное | С охлаждением | ||

| Сталь 20 Х 170 НВ | 20Н14 | Сквозное | С охлаждением | ||

| Серый чугун 210 НВ | 10Н14 | Глухое | Без охлаждения | ||

| Сталь 12Х3 σв= 45 кгс/мм2 | 19,2Н14 | Глухое | С охлаждением | ||

| Сталь 35 Х σв=48 кгс/мм2 | 24Н14 | Глухое | С охлаждением | ||

| Серый чугун 170 НВ | 18,25 | Сквозное | Без охлаждения | ||

| Сталь 20 σв=38 кгс/мм2 | 15Н12 | Глухое | С охлаждением | ||

| Сталь 45 σв=44 кгс/мм2 | 26Н12 | Глухое | С охлаждением | ||

| Ковкий чугун 180 НВ | 24Н12 | Глухое | Без охлаждения | ||

| Сталь 5 Х НМ σв=70 кгс/мм2 | 18Н12 | Сквозное | С охлаждением | ||

| Сталь У7А σв=58 кгс/мм2 | 20Н12 | Сквозное | С охлаждением | ||

| Сталь 65Г σв = 50 кгс/мм2 | 25Н12 | Сквозное | С охлаждением | ||

| Серый чугун 210НВ | 28Н12 | Глухое | Без охлаждения | ||

| Сталь 40 Х 13 σв= 65 кгс/мм2 | 24Н12 | Глухое | С охлаждением | ||

| Сталь 9 х С σв= 60 кгс/мм2 | 20Н12 | Сквозное | С охлаждением | ||

| Ковкий чугун 220 НВ | 26Н12 | Сквозное | Без охлаждения | ||

| Сталь 40 Х С 225 НВ | 8Н12 | Сквозное | С охлаждением | ||

| Сталь 30Л σв=50 кгс/мм | 6Н12 | Сквозное | С охлаждением | ||

| Сталь А20 σв=30 кгс/мм2 | 12Н12 | Сквозное | С охлаждением | ||

| Сталь 35 σв= 50 кгс/мм2 | 14Н12 | Глухое | С охлаждением | ||

| Серый чугун 175 НВ | 16Н12 | Глухое | Без охлаждения | ||

| Сталь 40 Г σв= 55 кгс/мм2 | 16,8Н12 | Глухое | С охлаждением | ||

| 26 | Сталь Х12М δв= 60 кгс/мм2 | 17,2Н12 | Сквозное | С охлаждением | |

| Сталь ХВГ σв = 55 кгс/мм | 18,25Н12 | Сквозное | С охлаждением | ||

| Серый чугун 170 НВ | 24Н12 | Сквозное | Без охлаждения | ||

| Латунь ЛМцЖ 52-4-1 100 НВ | ЗОН12 | Сквозное | Без охлаждения | ||

| Бронза БрАЖН 11-6-6 200 НВ | 24Н12 | Сквозное | Без охлаждения |

| <== предыдущая страница | | | следующая страница ==> |

| Эскиз обработки | | | ТЕМА 6 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ ЦИЛИНДРИЧЕСКОМ ФРЕЗЕРОВАНИИ ПЛОСКОЙ ПОВЕРХНОСТИ |

Дата добавления: 2014-10-14; просмотров: 2522; Нарушение авторских прав

Мы поможем в написании ваших работ!