Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Технология изготовления древесноволокнистых плит

В основе производства ДВП лежат технологические процессы разделения древесины на волокна, обеспечивающие в процессе плитообразования прочное взаимодействие волокон между собой.

Исходным сырьем для производства волокнистых плит могут быть как круглые лесоматериалы, так и технологическая щепа, получаемая из низкокачественной древесины и древесных отходов лиственных и хвойных пород (ель, сосна, береза, осина, дуб, бук и др.). Помимо древесины сырьем могут служить лубяные растения, имеющие волокнистое строение (тростник, камыш, стебли хлопчатника и др.); однако пока они не нашли применения в производстве плит в нашей стране.

Сырьем для изготовления плит MDF,служат в основном круглые лесоматериалы и отходы лесопиления лиственных и хвойных пород. Из древесины хвойных пород получают светлые плиты высокого качества.

В технологии производства плит в древесноволокнистую массу вводят связующее, гидрофобизирующие вещества, осадители и другие добавки.

В качестве упрочняющих (связующих) веществ обычно используют фенолоформальдегидные смолы, реже сосновую канифоль и органические изоцианаты (дифенилметандиизоцианат). Из фенолоформальдегидных смол используют смолы резольного типа, в основном, марки СФЖ -3014 и СФЖ -3024Б. Канифоль применяют иногда в качестве упрочняющей добавки в производстве мягких древесноволокнистых плит.

При увлажнении плиты не только коробятся, но и разбухают, увеличиваются в размерах. Чтобы придать древесноволокнистым плитам определенную водостойкость и гидрофобность, применяют гидрофобизирующие вещества: парафин, церезин, церезиновую композицию и дистиллятный гач. Внесение какого-либо из этих веществ в небольшом количестве (до 1 %) резко повышает водостойкость плит. Добавление большого количества веществ снижает прочность плит и становится нецелесообразным.

Гидрофобизирующие добавки вводят в древесноволокнистую массу в виде специально приготовленных и разбавленных горячей водой щелочных эмульсий. Это достигается интенсивным перемешиванием с добавкой эмульгатора. В качестве эмульгатора используют олеиновую кислоту с аммиаком, лигносульфонат (сульфатно-дрожжевую бражку), кубовые остатки синтетических жирных кислот.

Осадителями называются вещества, способствующие осаждению в водной суспензии проклеивающих составов на древесных волокнах. Наиболее часто употребляемыми осадителями являются сернокислый алюминий и серная кислота

В производстве специальных древесноволокнистых плит, изготовляемых как мокрым, так и сухим способами, применяют различные химические добавки. Например, для повышения водостойкости твердых плит их пропитывают талловым маслом с сиккативом, госсиполовой смолой, отходами низкомолекулярного полиэтилена и др. Мягкие и полутвердые плиты пропитывают нефтяным битумом. Для получения огнестойких плит в древесноволокнистую массу вводят при мокром способе производства нефелиновый антипирен с добавкой асбеста, а при сухом способе - фосфаты и сульфаты аммония, буру, борную кислоту и т.д. Биостойкие плиты получают, применяя незначительные добавки кремнефтористого аммония, пентахлорфенолята натрия.

Технология изготовления ДВП мокрым способом производства. Изготовленная в рубительной машине щепа обязательно сортируется на трехуровневых ситах: размер верхнего сита 39x39, нижнего 5x5 мм. Крупную фракцию доизмельчают на дезинтеграторах. В производство ДВП идет щепа без мятых кромок, с длиной частиц 10-35 мм, с толщиной не более 5 мм, с углом среза 30-60 градусов. Содержание гнили допускается не более 5 %, минеральных включений не более 1 % , коры не более 15 %.

Оптимальная влажность щепы перед размолом 50-70 %, при истирании она снижается примерно на 30%.

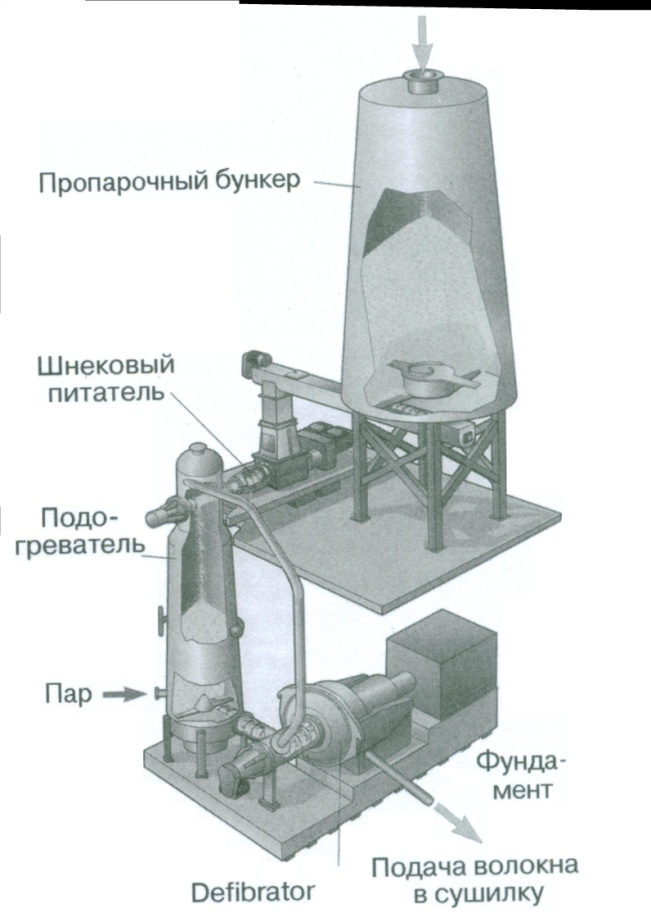

Основой изготовления качественных плит является высокое качество древесного волокна, однородность свойств и геометрических размеров. Первичный горячий размол щепы осуществляется в дефибраторах, вторичный – в рафинёрах или конических мельницах. Внешний вид системы размола Defibrator приведен на рис/ 8.38. Она состоит из пропарочного бункера (камеры), со шнековым питателем, подогревателя, шнековой подающей системы и размольной установки. Пропарочный бункер предназначен для выравнивания температуры и влажности массы щепы с повышением температуры до 80-900С. Воздействие пара на щепу делает ее менее ломкой, смягчает реакцию на динамические нагрузки. В зону размола могут подаваться добавки специального назначения: гидрофобизаторы, модификаторы и др.

Рис. 8.38 Система размола Defibrator

Степень размола массы измеряется на аппарате «Дефибратор-секунда», характеризуется в градусах помола и имеет обозначение ДС. Для твердых плит степень помола должна быть в пределах 22-28 ДС, для мягких 28-35 ДС.

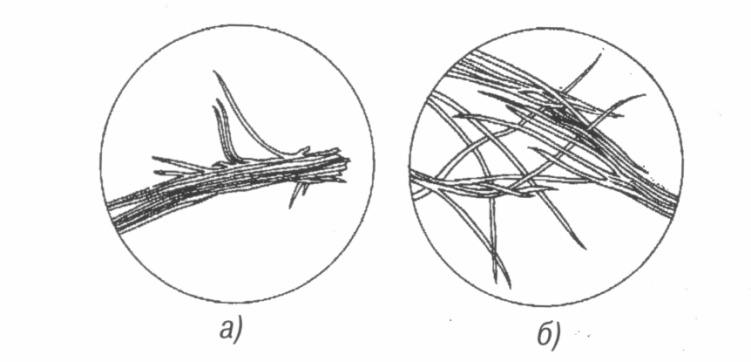

На рисунке 8.39 видно, как различаются волокна, вышедшее из дефибратора и рафинера.

Рис.8.39 Древесные волокна после размола:

а) в дефибраторе; б) в рафинере

Древесноволокнистый ковер формируется в воздушной среде по сухому способу производства или в водной среде по мокрому способу производства. Взаимодействие сформированных в ковер древесных волокон между собой происходит в условиях горячего прессования при изготовлении твердых, полутвердых ДВП или при сушке (для мягких плит).

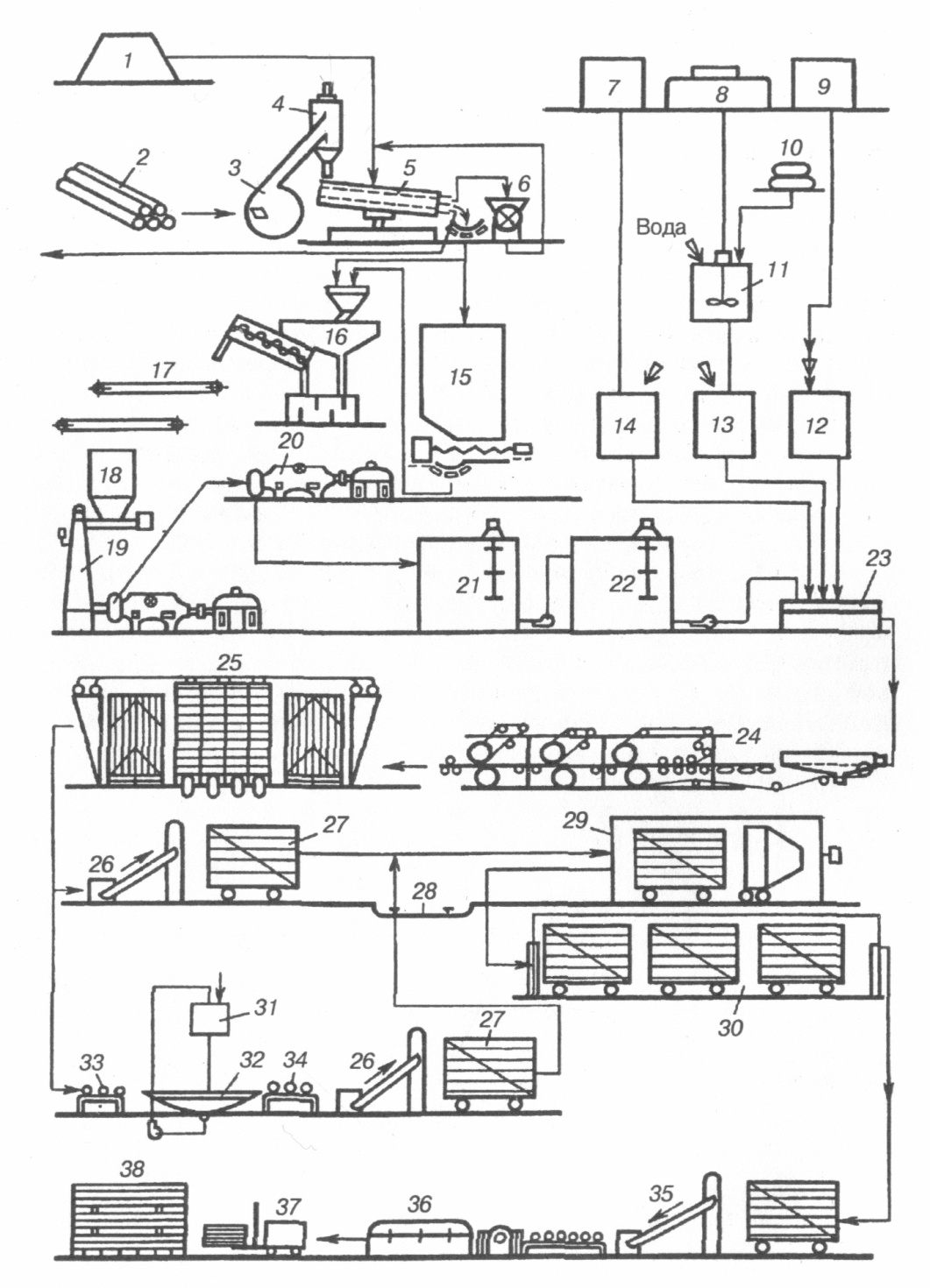

При мокром способе производства (рис. 8.40) готовую массу помещают в массный бассейн, где концентрация волокна перед отливом устанавливается в пределах 0,9-1,8 %. Обезвоживание ковра происходит последовательно фильтрацией, отсосом и отжимом. Горячее прессование происходит на поддонах с использованием сеток для создания условий удаления воды и пара. Температура прессования плит 200-2150С, давление 5,0-5,58 МПа на фазе отжима с последующим снижением на фазе сушки и повышением на заключительной фазе – закалке.

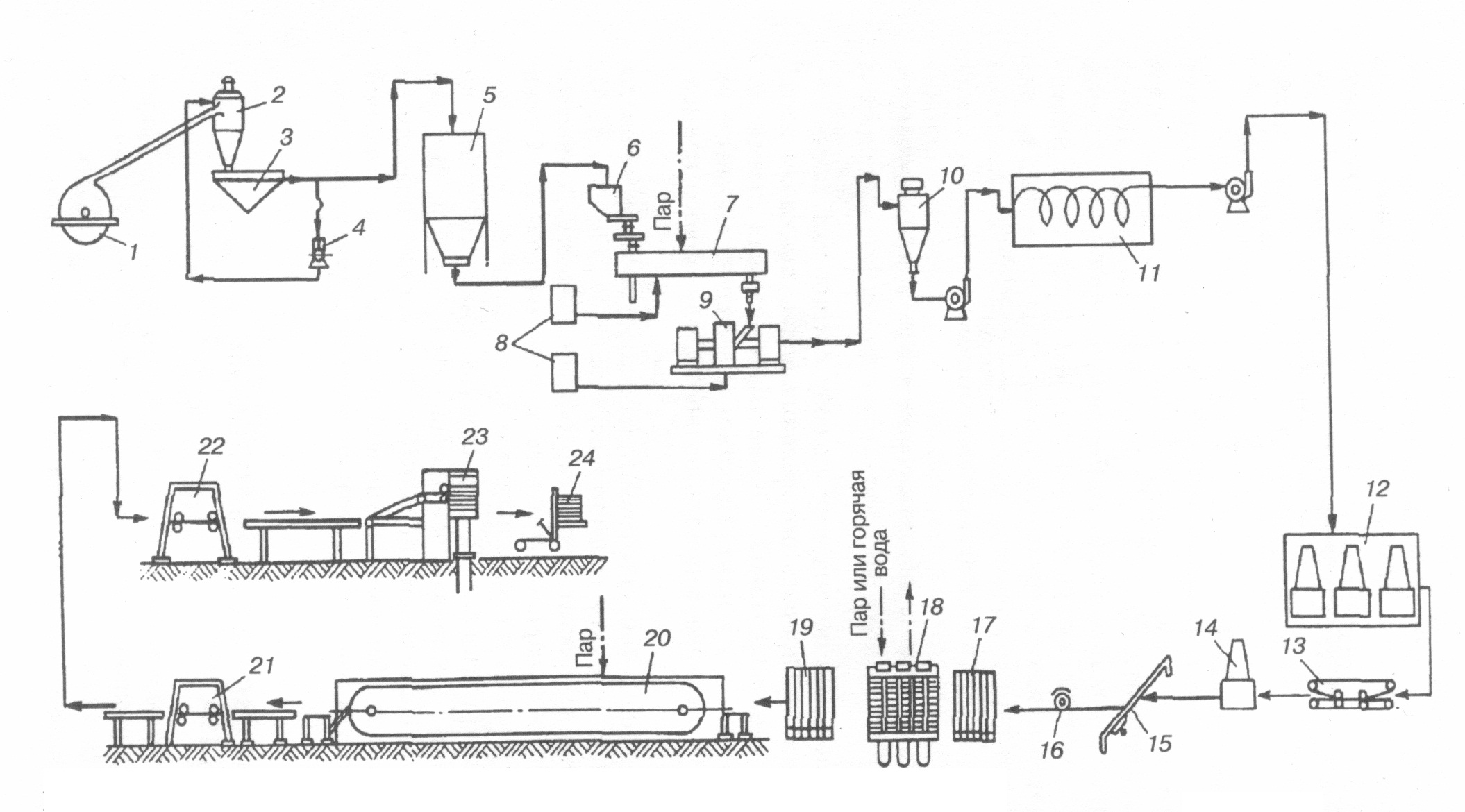

Рис. 8.40 Схема технологического процесса твердых и сверхтвердых плит:

1 – щепа; 2 – круглая древесина и кусковые отходы; 3 – рубительная машина; 4 - циклон; 5 – сортировка щепы; 6 – дезинтегратор; 7 – ёмкость для связующего; 8 – ёмкость для парафина; 9 – ёмкость для серной кислоты; 10 – мешки с эмульгатором; 11 – эмульсатор; 12; 13; 14 – расходные ёмкости соответственно для осадителя, парафиновой эмульсии и связующего; 15 – бункер щепы; 16 – установка для мойки щепы; 17 – ленточные конвейеры; 18 – расходный бункер для щепы дефибратора; 19 – дефибратор; 20 – рафинатор; 21 - рафинаторный бассейн; 22 – массный бассейн;

Сверхтвердые плиты получают введением дополнительной операции пропитки отпрессованных плит маслами, после чего плиты поступают на термообработку. Термообработку отпрессованных плит в специальных камерах проводится при температуре 160-1700С.

Схема получения мягких ДВП по мокрому способу производства, аналогична схеме получения твердых плит. Однако, отсутствуют такие операции как горячее прессование плит окончательная термообработка (рис. 8.41).

Производство ДПВ по мокрому способу организуется таким образом, чтобы минимизировать потребление воды. Объем сбрасываемых стоков находится на уровне 3 м3/т плит.

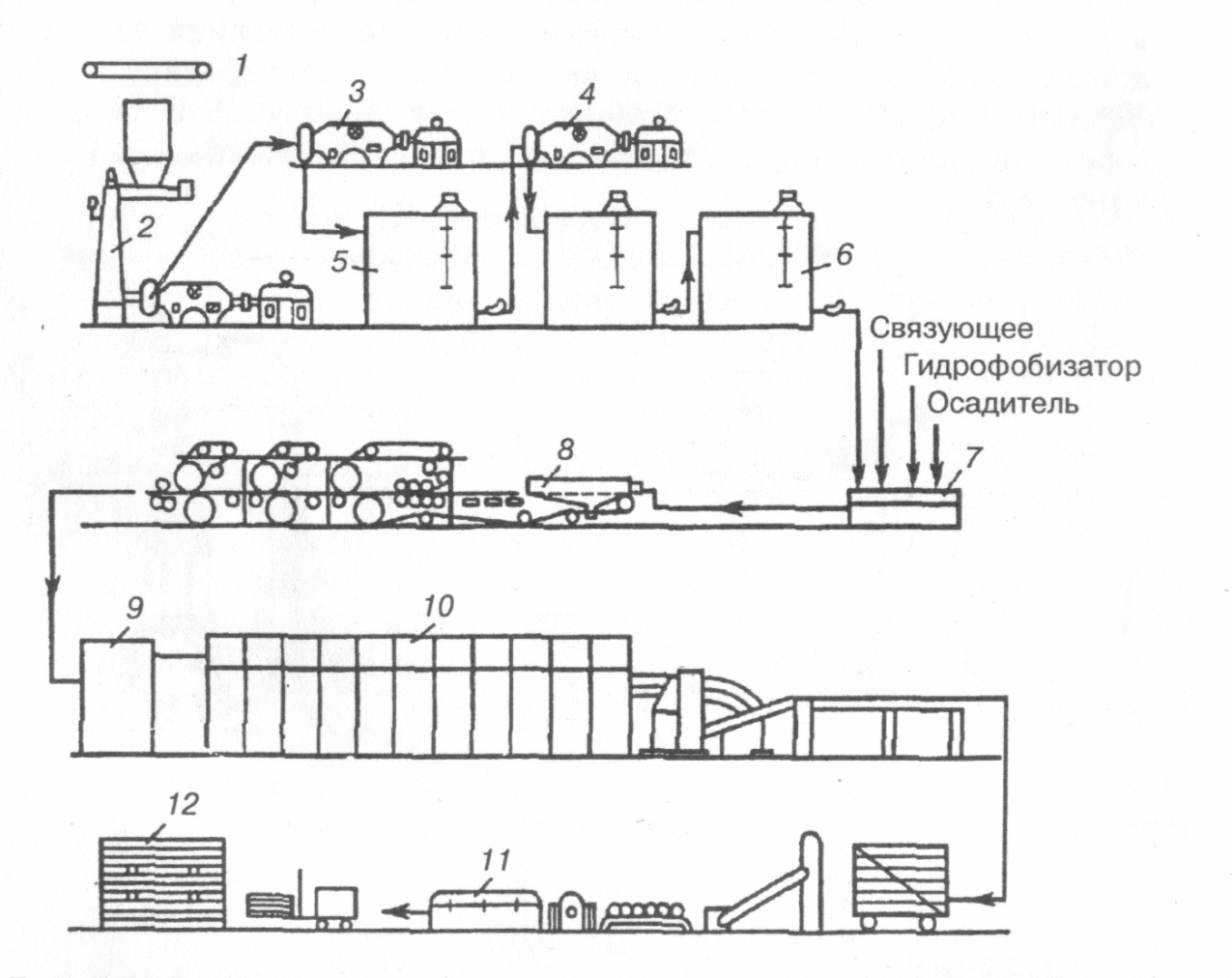

Рис. 8.41 Схема технологического процесса изготовления мягких плит:

1 – конвейер для подачи щепы; 2 – дефибратор; 3 – рафинатор; 4 - мельница третьей ступени размола; 5 – промежуточный массный бассейн; 6 - расходный массный бассейн; 7 – ящик непрерывной проклейки; 8 – отливная машина; 9 – загрузочное устройство; 10 – роликовая сушилка; 11 – форматно-обрезная установка; 12 – штабель плит склада готовой продукции.

Технология изготовления ДВП по сухому способу производства. На схеме по сухому способу производства ДПВ (рис. 8.42) видно, что древесно-приготовительное отделение, типичное для производства других видов плит. Кондиционная щепа поступает в пропарочную камеру, раствор связующего распыляется на волокно при выходе из размольной установки. Сушку волокна проводят в две ступени. На подпрессованный волокнистый ковер наносят отделочный слой. Плиты прессуют в позиционных прессах при высокой температуре – 220-2600С. Максимальное давление прессования составляет 6,5-7,5 МПа. Камера кондиционирования выполняет две функции: увлажнения и охлаждения.

Для повышения прочности и водостойкости плит, отпрессованных на фенолоформальдегидном связующем проводят термообработку ДВП, и только после этого их подают на кондиционирование.

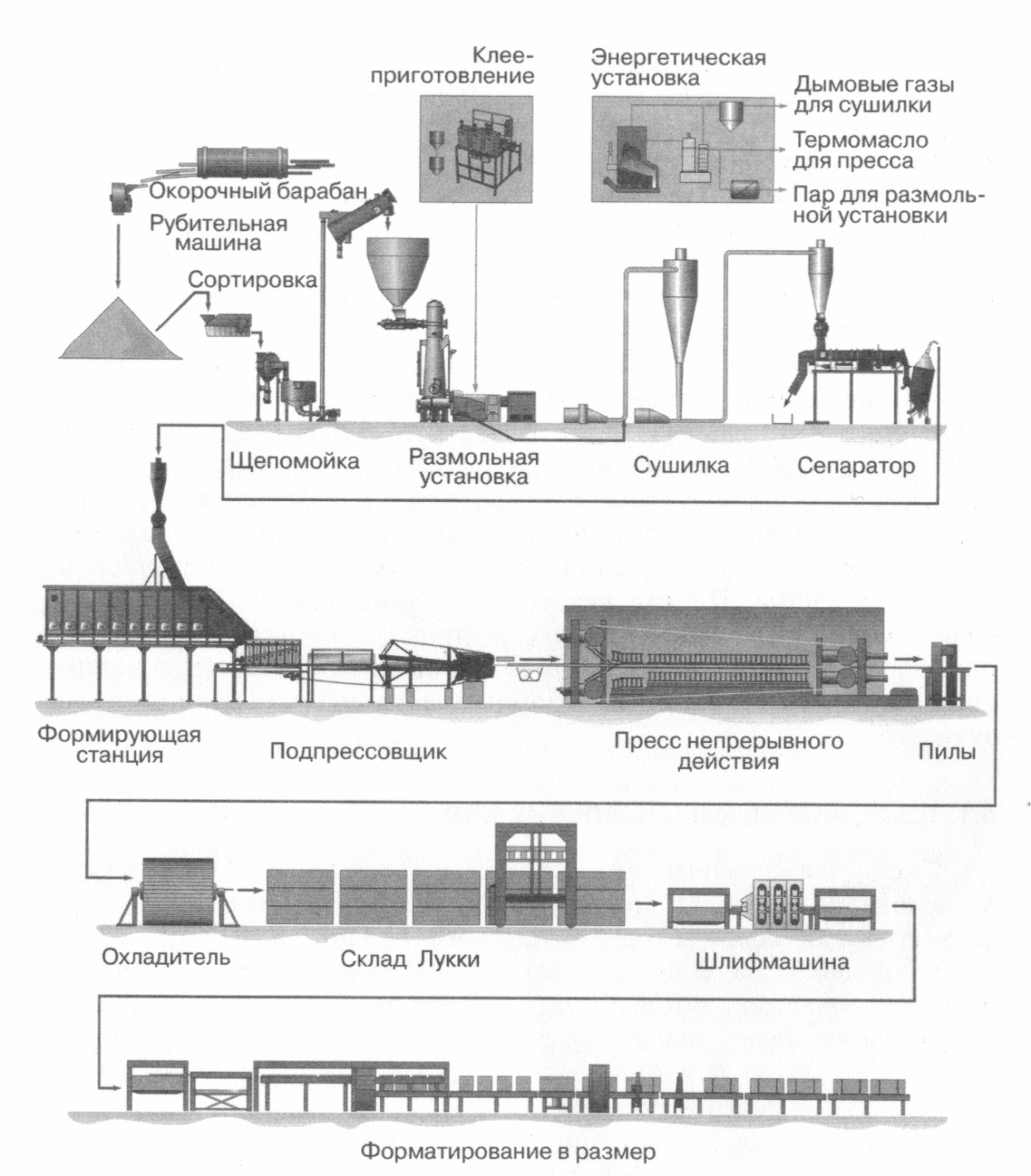

Технология изготовления MDF. Схема технологического процесса изготовления плит MDF включает три основных этапа: выработка древесного волокна, формирование ковра и горячее прессование (рис. 8.43).

Для изготовления плит используется круглая древесина, кусковые отходы и технологическая щепа как хвойных, так и лиственных пород, аналогично другим видам древесноволокнистых плит. Сырье проходит переработку в древесно-подготовительном отделении, где установлены окорочные станки, рубительные машины, системы транспорта щепы и коры. Для очистки щепы от инородных включений кроме операции окорки круглых лесоматериалов, предусмотрена операция мойки щепы.

Основой изготовления качественных плит MDF является также высокое качество древесного волокна, которое получают, как и при сухом способе производства древесноволокнистых плит, методом Defibrator [20].

Выработанное волокно поступает на сушку, которая осуществляется в пневмосушилках с ограниченной температурой теплоносителя – не более температуры начала терморазложения компонентов древесного комплекса, составляющая 1800С. Основные типы используемых сушилок – традиционные одноступенчатые и прогрессивные двухступенчатые, в которых процесс сушки происходит более мягко, чем в первых, а также позволяет минимизировать риск преждевременного отверждения связующего и пересушивания волокна.

Рис. 8.42 Схема производства ДВП по сухому способу:

1 – рубительная машина; 2 – циклон; 3 – щепосортировочная установка; 4 – дезинтнгратор; 5 – бункер хранения щепы; 6 – расходный бункер щепы; 7 – пропарочный аппарат; 8 – расходные баки парафина и связующего; 9 - размольная установка; 10 – циклон сушилки первой ступени; 11 – сушилка второй ступени; 12 – формирующая машина; 13 – ленточный пресс предварительной подпрессовки; 14 – формующая головка отделочного слоя; 15 – пила поперечной резки; 16 – пила продольной резки; 17 – загрузочная этажерка; 18 – пресс; 19 – разгрузочная этажерка; 20 – камера кондиционирования; 21 – продольная резка; 22 – поперечная резка; 23 – накопитель плит; 24 - автопогрузчик

Рис. 8.43 Технологическая схема производства MDF

Процесс сушки в трубе-сушилке осуществляется путем подачи сырого волокна в поток горячего воздуха.

При движении волокна от размольного агрегата к сушилке через форсунки или дисковые распылители в поток массы распыляется водный раствор связующего.

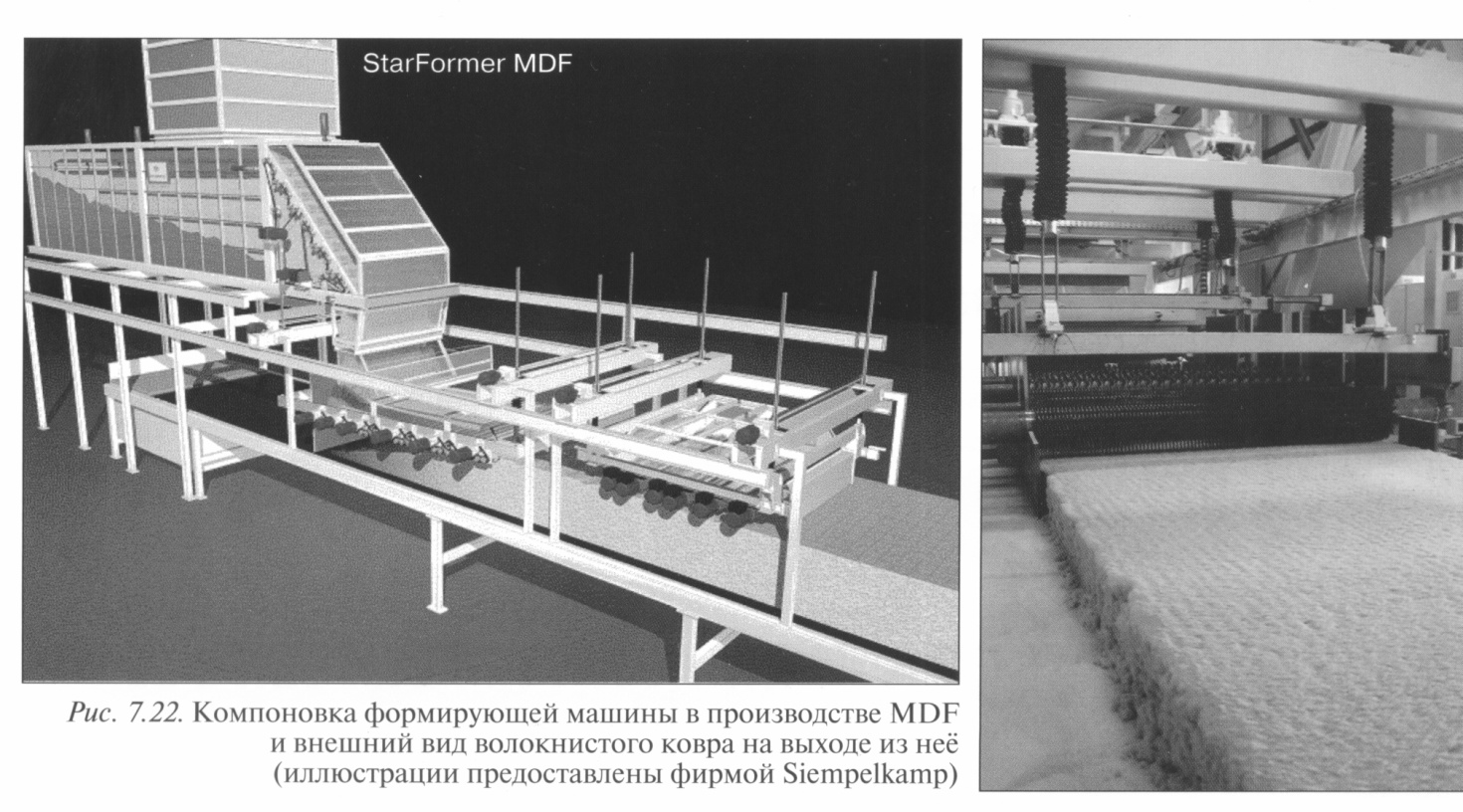

Качество формирования волокнистого ковра определяет однородность показателей MDF. Формирование ковра осуществляется при помощи механической станции формирования ковра. Масса из бункера-дозатора поступает на разбрасывающие ролики и по направляющей пластине проходит к распределительным роликам. Для равномерности ковра по ширине установлены выравнивающие ролики, а уравнивающие ролики делают поверхность ковра гладкой и толщину ковра равномерной (рис. 8.44).

|

|

Рис. 8.44 Компоновка формирующей машины в производстве MDF и внешний вид волокнистого ковра на выходе из нее (Siempelkamp)

Сформированный ковер поступает на подпрессовку для уменьшения толщины и увеличения его плотности. При этом еще из ковра удаляется значительная часть воздуха. Подпрессовка осуществляется на необогреваемом прессе ленточно-вальцового типа. Плотность ковра после данной операции составляет порядка 550 кг/м3

Высокопроизводительные современные предприятия осуществляю прессование MDF в прессах непрерывного действия, которые обеспечивают высокую точность по толщине и стабильное качество плиты. Максимальное давление прессования составляет 5 МПа в начале процесса и снижается постепенно до 1,5 МПа. Пресс имеет зону охлаждения в конечной фазе прессования плит. Это уменьшает давление парогазовой смеси внутри плиты и исключает образование пузырей и расслоение при выходе плиты из пресса.

Послепрессования обработка MDF аналогично применяемой в производстве ДСтП. Шлифование плит после проходных прессов проводится только для удаления глянца и выравнивания возможной неплоскостности. Припуск на шлифование в многоэтажных прессах назначают до 1,6 мм.

ГЛАВА 9

ОСНОВЫ РЕЗАНИЯ ДРЕВЕСИНЫ

Элементы резания. Основные понятия и определения

Заготовка – это предмет, подвергаемый изменению формы, размеров и шероховатости.

После завершения механической обработки из заготовки получается изделие (обработанная деталь), т.е. предмет труда.

Теория резания древесины появилась в 1870 г. (основоположник И. А. Тиме).

Резанием называют технологический процесс разрушения связей между частицами материала обрабатываемой заготовки по проектной поверхности лезвием режущего инструмента с целью получения изделия (детали) требуемой формы, размеров и шероховатости.

Обработка резанием – действие, направленное на изменение формы, размеров и шероховатости предмета труда при выполнении технологической операции резанием.

Лезвие – клиновидный элемент режущего инструмента. Оно предназначено для проникновения в материал заготовки и отделения срезаемого слоя.

Обработка резанием, осуществляемая лезвийным инструментом, называется лезвийной обработкой (ГОСТ 25761–83). В случае если резание осуществляется абразивными зернами, обработку называют абразивной. Абразивное зерно – частица абразивного материала с ненормированной формой и линейными размерами, не превышающими 5 мм.

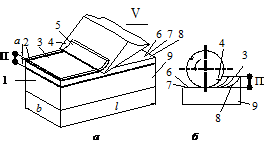

Схема лезвийной обработки древесины. На схеме (рис. 1) показаны обрабатываемая заготовка 1, лезвие 4, которое перемещается по проектной поверхности 6, проникает в материал заготовки и отделяет срезаемый слой 2. Срезаемый слой характеризуется длиной l, шириной b итолщиной a. Древесина срезаемого слоя во всем объеме упруго-пластически деформируется, закручивается, разрушается. Эту часть материала 5 принято называть стружкой.

Часть древесины, специально оставленной для удаления на данной операции и называемой припуском П. В ряде случаев припуск П может быть настолько большим, что его срезают не сразу, а последовательно за несколько проходов. Припуски предусмотрены в заготовке со всех сторон. После удаления припусков получается деталь 9.

|

Рис. 9.1 Схемы лезвийной обработки древесины:

а – строгание; б - фрезерование

Поверхность 3 заготовки, подлежащую изменению в процессе резания, называютобрабатываемой поверхностью. Поверхность 7, полученную вновь во время очередного прохода инструмента, называют обработанной. Она совпадает с проектной поверхностью 6. Промежуточную поверхность 8, временно существующую в процессе резания между обрабатываемой и обработанной поверхностями, называют поверхностью резания. Последняя всегда находится в контакте с лезвием.

9.2 Классификация дереворежущего инструмента. Материалы для

режущих инструментов

Весь дереворежущий инструмент подразделяется на ручной и машинный, а по способу крепления на станке – на насадной и хвостовой.

К ручному дереворежущему инструменту относятся различные пилы, топоры, стамески, долота, ножи (железки) для шерхебелей, рубанков и ручных фуганков. Станочный дереворежущий инструмент (рис. 2) сложен по конструкции: в зависимости от вида механической обработки древесины применяют: в круглопильных станках — дисковые пилы (а); в строгальных — строгальные ножи (б); во фрезерных — фрезы фасонные (в), концевые (г); в сверлильных — свёрла (д, е), зенкеры (ж), долота (з) и др.

По материалу, из которого выполнены лезвия, инструмент подразделяют на следующие виды:

- стальной режущий инструмент;

- быстрорежущий инструмент;

- твердосплавный режущий инструмент;

- минералокерамический режущий инструмент;

- минералокерамический режущий инструмент;

- алмазный инструмент, его лезвия выполнены из синтетических алмазов или поликристаллов кубического нитрида бора.

Рис. 9.2 Дереворежущий станочный инструмент:

а — дисковая пила; б — строгальный нож; в — фреза фасонная; г — фреза концевая; д, е — свёрла; ж — зенкер; з — долото

С целью единообразного оформления технической документации в производстве нормалями машиностроения установлена децимальная система классификации и цифровых обозначений инструмента и приспособлений.

Единая система обозначения технологической оснастки используется в технической документации, при маркировке изделий, оформлении заявок, учете и хранении изделий.

Требования, предъявляемые к материалу

Материал режущего инструмента должен обеспечить такое сочетание свойств, чтобы инструмент одинаково хорошо работал как в начальном приработочном этапе износа, так и в последующем этапе монотонного износа. К материалу предъявляются следующие требования:

прочность, уменьшающая приработочный износ и обеспечивающая работоспособность при срезании толстых слоев древесины;

высокая усталостная прочность - обеспечивающая способность сопротивляться циклически изменяющимся контактным нагрузкам;

пластичность, необходимая для выполнения ряда операций по подготовке инструмента, например, развода, плющения зубьев пил и др.;

твердость, определяющая стойкость металла к истиранию;

теплостойкость, обеспечивающая неизменность механических свойств при нагреве;

устойчивость против коррозии, создающая возможность обрабатывать сырую древесину, когда лезвие подвергается электрохимической коррозии.

Таким образом, материал дереворежущего инструмента должен быть прочный, пластичный, твердый, теплостойкий, устойчивый против коррозии. Этими свойствами обладают инструментальные стали (качественные, высококачественные, легированные, быстрорежущие) и твердые сплавы (литые, вольфрамокобальтовые, синтетические сверхтвердые материалы на основе нитрида бора, сплавы из поликристаллического алмаза)

По сравнению с легированными сталями твердые сплавы позволяют повысить период стойкости инструмента. Литые твердые сплавы повышают период стойкости в 3...7 раз, вольфрамокобальтовые – в 20...50 раз, минералокерамические пластины – в 200...250 раз, ПКА – 300...1000 раз.

Сменные режущие пластины

В последние годы в фрезерных головках широко применяют поворотные режущие пластины, которые имеют 2…4 режущие кромки. После затупления одной режущей кромки пластина поворачивается, и инструмент работает другой острой режущей кромкой. Изготовляются они из твердого сплава для разового применения. После затупления всех режущих кромок пластины не затачиваются, а заменяются новыми. Крепят режущие пластины на фрезерных головках механически. Для этого они имеют посадочные отверстия, которыми пластины базируются на штифтах.

На рис. 9.3 показаны примеры выполнения поворотных режущих пластин. Профили режущих кромок пластин могут быть разнообразными. Профильные пластины могут быть поворотными.

| а |

| б |

Рис.9.3 Режущие пластины:

а – поворотные, б - профильные

| <== предыдущая страница | | | следующая страница ==> |

| Технология производства древесностружечных плит | | | Машины деревообрабатывающей отрасли |

Дата добавления: 2014-10-14; просмотров: 2895; Нарушение авторских прав

Мы поможем в написании ваших работ!