Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

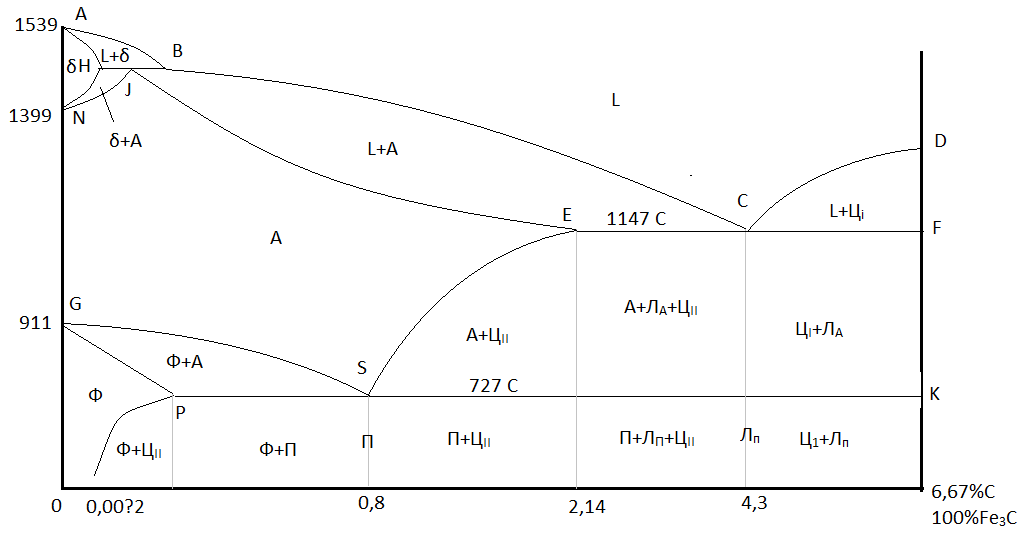

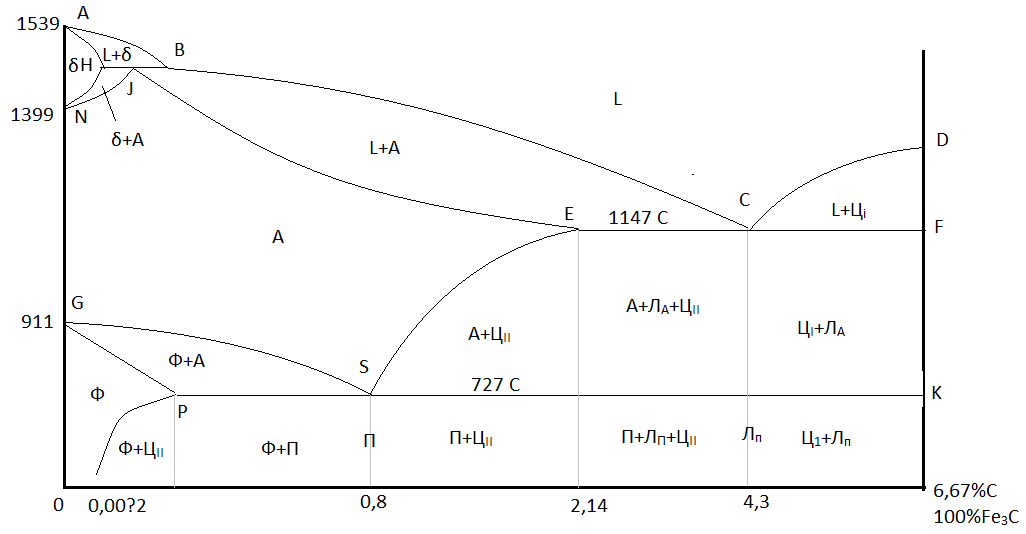

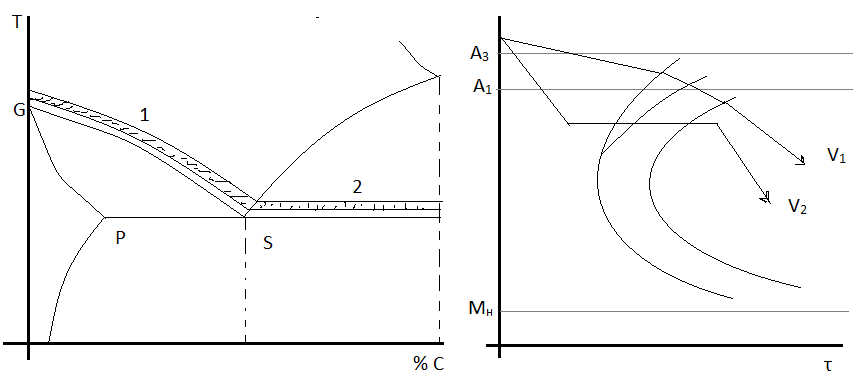

Диаграмма состояния системы Fe-C

- саму диаграмму см на другом листе –

| Обозначения точек | Α | Η | J | B | N | D | E |

| Температура в С | - | - | |||||

| Концентрация углерода | 0,1 | 0,16 | 0,51 | 0,67 | 2,14 | ||

| C | F | G | P | S | K | Q | |

| - | - | - | - | комн | |||

| 4,3 | 6,67 | 0,25 | 0,8 | 6,67 | 0,006 |

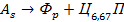

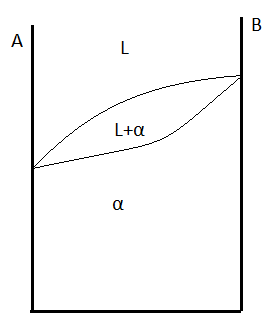

К диаграмме применяется 2 шкалы – содержание углерода и цементита. Линия ABCD – линия начала кристаллизации сплава, линия AHEBCD – линия окончания кристаллизации (первичной). Остальные линии характеризуют превращение в твёрдом состоянии (вторичная кристаллизация). Линия ΗΙΒ – линия перитектического превращения. Линия ECF – линия эвтектического превращения. Линия PSK – линия эвтектоидного превращения.

Цементит, который кристаллизуется из жидкости, называется цементит первичный. На диаграмме 2 линии – ES и PQ показывают изменение растворимости углерода соответственно в аустените и феррите. В соответствии с этим происходит выделение цементита при охлаждении. Цементит, выделившийся из аустенита, называется вторичным, а из феррита – третичным.

Цементит, который кристаллизуется из жидкости, называется цементит первичный. На диаграмме 2 линии – ES и PQ показывают изменение растворимости углерода соответственно в аустените и феррите. В соответствии с этим происходит выделение цементита при охлаждении. Цементит, выделившийся из аустенита, называется вторичным, а из феррита – третичным.

7. Диаграмма Fе – Fе3С. Основные области и линии

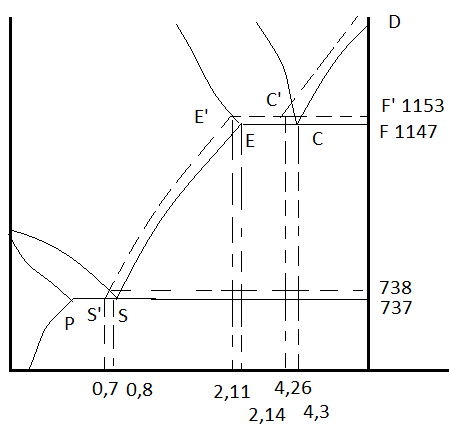

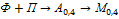

В железоуглеродистых сплавах в свободном виде С находится в виде графита. Кристаллические структуры аустенита и цементита в связанном состоянии близки. Аустенита и графита – различны. По составу аустенит и цементит ближе друг к другу, чем аустенит и графит. Аустенита – 2,14%, Цементит 6,67%, Графит – 100%. Следовательно, образование цементита более выгодно, чем графита, но термодинамически цементит менее устойчив, графит более устойчив. Следовательно термодинамические факторы способствуют образованию графита. В диаграмме Железо – Графит эвтектическое превращение происходит при температуре 1153 градуса. Состав эвтектики 4,26%С. Реакция для образования:

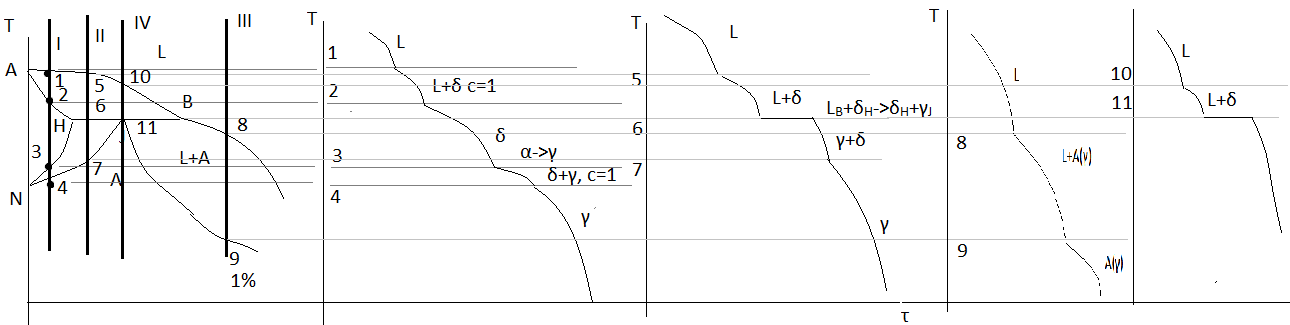

В железоуглеродистых сплавах в свободном виде С находится в виде графита. Кристаллические структуры аустенита и цементита в связанном состоянии близки. Аустенита и графита – различны. По составу аустенит и цементит ближе друг к другу, чем аустенит и графит. Аустенита – 2,14%, Цементит 6,67%, Графит – 100%. Следовательно, образование цементита более выгодно, чем графита, но термодинамически цементит менее устойчив, графит более устойчив. Следовательно термодинамические факторы способствуют образованию графита. В диаграмме Железо – Графит эвтектическое превращение происходит при температуре 1153 градуса. Состав эвтектики 4,26%С. Реакция для образования:  Точка Ε’ соответствует аустениту 2.11. В интервале температур 1147-1153 образование из жидкости цементита не осуществимо термодинамически, происходит образование аустенито-графитной смеси, т.е. при 1153:

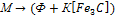

Точка Ε’ соответствует аустениту 2.11. В интервале температур 1147-1153 образование из жидкости цементита не осуществимо термодинамически, происходит образование аустенито-графитной смеси, т.е. при 1153:  , а при 738:

, а при 738:  , при 738+: П+Гр. Содержание С в аустените от 2,11% до 0,7% минимум. Линия E’S’ показывает изменение растворимости углерода в аустените и С будет выделятся в виде графита. Образование графита из жидкости или аустенита – медленный процесс, так как работа образования зародыша графита велика и требуется значительная диффузия С для образования кристаллов графита. Поэтому сплавы, которые являются железографитными кристаллизуются при медленном охлаждении и обязательно при наличии графитизирующих добавок (кремний, никель, которые являются дополнительными центрами кристаллизации графита). В зависимости от условий кристаллизации образуется графит различной формы. Чугунные сплавы литейны, т.е. обладают высокими литейными свойствами: усадка, склонность к образованию пор, трещин, жидкотекучести. Но чугуны обладают недостаточной пластичность т.к. у них небольшой интервал кристаллизации.

, при 738+: П+Гр. Содержание С в аустените от 2,11% до 0,7% минимум. Линия E’S’ показывает изменение растворимости углерода в аустените и С будет выделятся в виде графита. Образование графита из жидкости или аустенита – медленный процесс, так как работа образования зародыша графита велика и требуется значительная диффузия С для образования кристаллов графита. Поэтому сплавы, которые являются железографитными кристаллизуются при медленном охлаждении и обязательно при наличии графитизирующих добавок (кремний, никель, которые являются дополнительными центрами кристаллизации графита). В зависимости от условий кристаллизации образуется графит различной формы. Чугунные сплавы литейны, т.е. обладают высокими литейными свойствами: усадка, склонность к образованию пор, трещин, жидкотекучести. Но чугуны обладают недостаточной пластичность т.к. у них небольшой интервал кристаллизации.

8. Фазы и структуры углеродистых сталей в твердом состоянии.

Фазовые превращения в сталях при первичной и вторичной кристаллизации.

Фазовые превращения в сталях при первичной и вторичной кристаллизации.

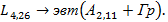

Первичная кристаллизация и фазовые превращения.

От точки 3 до 4 концентрация фаз меняется в соответствии с линией ΗΝ и JN. В точке 4 сплав полностью состоит из γ фазы.

При содержании углерода больше или меньше 0,16% после окончания перетектической реакции остаётся в избытке δ-фаза или жидкость (феррит), которые при дальнейшем охлаждении превращается в γ-фазу. Окончания превращения будет на линиях ΝJ или JE, когда наконец образуется однородная структура.

Превращение в твердом состоянии (вторичная кристаллизация).

Выше точки 5 сплав не насыщен углеродом. В точке 5 сплав уже не может сохранять концентрацию углерода в растворе, происходит выделение избыточного углерода в виде цементита. Этот процесс продолжается непрерывно при охлаждении и вызывает обеднение α-твёрдого раствора углерода до 0,01%.

Этот цементит называется третичным цементитом (ЦIII).

Эвтектоидный сплав (ΙΙΙ).Точка 6 (727 градусов) – минимальная температура равновесного существования аустенита. При этой температуре начинается эвтектоидный распад аустенита, образование феррита и цементита, т.е. аустенит при этой температуре в точке S:  . Сталь с содержанием 0,8% называется эвтектоидной сталью. Стали с содержанием до 0,8% называются доэвтоктоидные стали. После 0,8% - заэктевтоидные. После 2,14% - чугун.

. Сталь с содержанием 0,8% называется эвтектоидной сталью. Стали с содержанием до 0,8% называются доэвтоктоидные стали. После 0,8% - заэктевтоидные. После 2,14% - чугун.

Сплав ΙV. Сплав 0,4%С имеет избыток Fe по равнению с эвтектоидной концентрацией, поэтому превращение начинается с выделением феррита (точка 7). При дальнейшем охлаждении выделение феррита, почти не содержащего С, вызывает обогащение С остающегося аустенита.

Концентрация аустенита меняется по линии GS. В точке b мы имеем феррит + устенит. Феррит в концентрации точки a, аустенит – концентрация в точке с. Количество фаз определяется соотношением  . При достижении точки 8 состав аустенита примет эвтектоидную концентрацию 0,8%С. И при 727 аустенит перейдёт в перлит.

. При достижении точки 8 состав аустенита примет эвтектоидную концентрацию 0,8%С. И при 727 аустенит перейдёт в перлит.

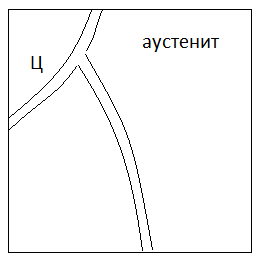

Сплав V. Точка 9 – из устенита выделяется цементит. При этот аустенит обедняется углеродом по линии ES, показывающей предельное насыщение устенита С. В точке 10 – образование перлита. Цементит выделяется по границам зёрен.

9. Разновидности чугунов и их свойства.

В зависимости от формы, в которой присутствует С в сплавах различают белые, серые, высокопрочные и ковкие чугуны.

Белые чугуны

Углерод в них присутствует в связанном состоянии в виде цементита. При кристаллизации фазовые превращения в этих чугунах происходят в соответствии с диаграммой Fe-Fe3C. По структуре бывают доэвтектические, эвтектические и заэвтектические. Из-за присутствия большого количества цементита эти чугуны обладают высокой твёрдостью и хрупкостью. Для деталей машин такие чугуны почти не применяются. В структуре присутствует ледебурит и цементит вторичный, ледебурит, ледебурит и цементит первичный. Доэвтектические и заэвтектические белые чугуны применения не имеют. Доэвтектические чугуны используются для получения ковких чугунов.

Серые чугуны

В промышленности хорошо применяются серые, высокопрочные и ковкие чугуны. Углерод в них находится в основном в виде графита. Графит обеспечивает пониженную твёрдость, его присутствие обеспечивает хорошую обрабатываемость резанию, он даёт высокие антифрикционные свойства (низкий коэффициент трения), снижает и прочность и пластичность. Особенно влияет форма графита на все эти свойства, его количество, распределение и величина. Серые чугуны имеют графит в форме пластин. По химическому составу серые чугуны могут быть обычными и легированными. У обычного чугуна основные элементы – железо, углерод и кремний. Примеси – марганец, фосфор и сера. Кремний является основным графитизирующим элементом. Соотношение элементов углерода и кремния влияют на условие графитизации, на структуру металлической основы и свойства чугунов. С увеличением количества углерода графитных включений будет больше, механические свойства будут ниже. Марганец затрудняет графитизацию, сера ухудшает механические литейные свойства, фосфор увеличивает жидкотекучесть сплавов. Соотношения углерода и кремния регулируют структуру чугуна. Основным технологическим фактором, влияющим на структуру, является скорость охлаждения – с увеличением скорости охлаждения увеличивается количество связанного углерода, и уменьшается количество графита. Кроме графита большое влияние на механические свойства оказывает металлическая основа. По структуре металлической основы серые чугуны бывают трёх видов:

1. С перлитной металлической основой. Перлит содержит 0,8% углерода, остальное – графит.

2. С перлитно-ферритной металлической основой. Количество связанного углерода меньше 0,8%.

3. С ферритной металлической основной. Весь углерод в виде графита.

Обозначение серых чугунов: СЧ15, СЧ45. Цифры обозначают предел прочности при растяжении. (σв = 150 МПа, 450 МПа).

Высокопрочные чугуны

Имеют графит в виде шара или близкие к данной форме. Получают путём модифицирования в жидком состоянии магнием. По структуре металлическая основа представляет из себя феррит и перлит. Шаровидная форма графита способствует получению некоторой пластичности у этих сплавов, и они уже могут быть использованы для ответственных деталей, например, для коленчатых валов.

Обозначаются: ВЧ38, ВЧ60. Цифры – предел прочности при растяжении – 380 МПа и 600 МПа. При этом пластичность снижается (с ростом прочности).

Ковкие чугуны

Имеет хлопьевидную форму графита. Такая форма графита меньше снижает механические свойства чем в серых чугунах графита. В этих чугунах пониженное содержание углерода и кремния, чтобы не происходила графитизация в процессе кристаллизации. Для получения ковких чугунов применяется отжиг по 2 режимам, и в результате отжига получается хлопьевидная форма графита и ферритная, перлитная или феррито-перлитная металлическая основа.

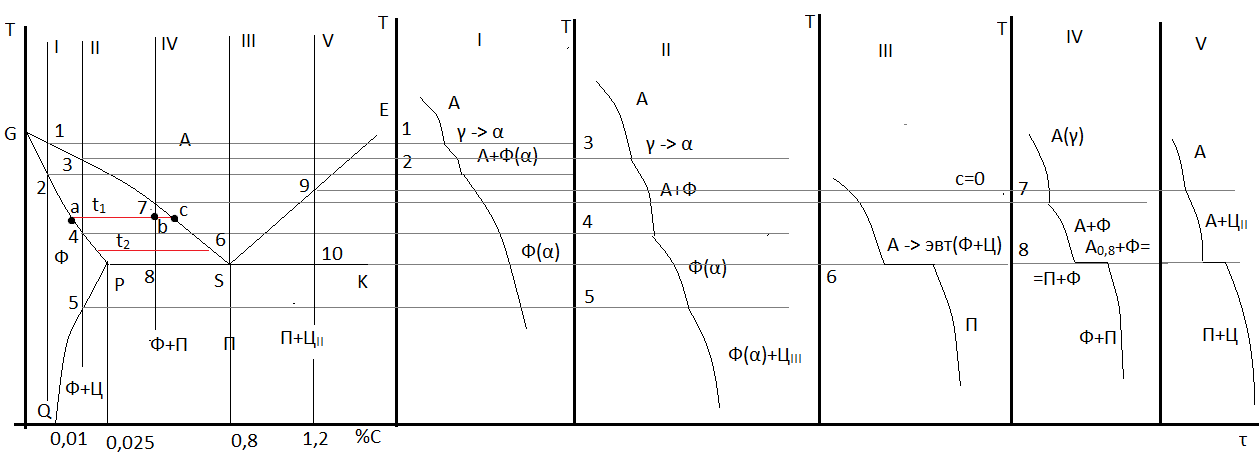

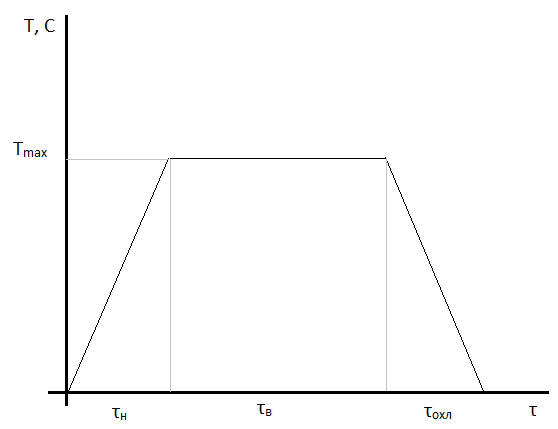

Схема отжига белого чугуна на ковкий чугун: (см рисунок)

Схема отжига белого чугуна на ковкий чугун: (см рисунок)

По первому режиму: при Т = 1000 происходит графитизация цементита эвтектики и вторичного цементита. В конце выдержки при 1000 сплав будет состоять из аустенита с 2,14%С и графита. Далее при охлаждении от 1000 до А1(727). Из аустенита будет выделяться графит и при температуре А1 произойдёт эвтектоидное превращение аустенита в перлит и получится при дальнейшем охлаждении ковкий чугун с перлитной основой.

По второму режиму: существует 2 стадии графитизации: 1-я такая же, как и по первому режиму, 2-я стадия предназначена для графитизации цементита, входящего в перлит. Для этого даётся медленное охлаждение в районе температур 740-720. В зависимости от выдержки, может быть получено металлическая основа ферритная или феррито-перлитная.

Обозначается ковкий чугун: КЧ30-6, где 30 – σв = 300 МПа, а 6 – δ = 6%. Основа тут металлическая – феррит + 10% перлит.

10. Основные цели термической обработки металлических сплавов.

Термическая обработка – технологические процессы, состоящие из нагрева, изотермической выдержки (при наибольшей температуре) и охлаждении с целью изменения структуры и свойств изделий.

Термическая обработка – технологические процессы, состоящие из нагрева, изотермической выдержки (при наибольшей температуре) и охлаждении с целью изменения структуры и свойств изделий.

Термической обработке подвергают отливки, полуфабрикаты, сварные соединения, детали машин, инструменты. Принципиальная возможность применения того или иного вида термической обработки может быть определена на основании диаграмм фазового равновесия.

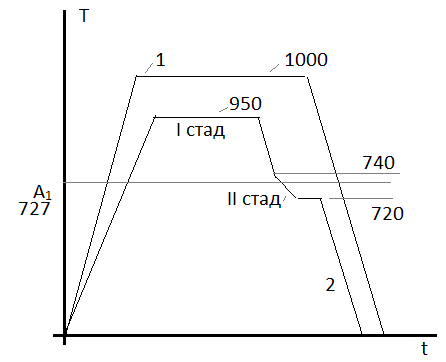

Можно выделить основные группы сплавов:

1. Сплавы, не претерпевающие фазовых превращений в твёрдом состоянии. ->

2.  Сплавы, которые имеют переменную растворимость. (претерпевают вторичную кристаллизацию)

Сплавы, которые имеют переменную растворимость. (претерпевают вторичную кристаллизацию)

3. Сплавы, у которых есть эвтектоидное полиморфные превращения. (диаграмма железо – углерод). PSK обозначается А1. Для доэвтектоидных GS – А3. При охлаждении – Ас3, Аr3. При нагреве SE – Аcm, охлаждении – Аrm.

τ c индексами: в – время выдержки при температуре максимум, охл – время охлаждения, н – время нагревания. Vохл и Vнагр – скорость охлаждения и нагрева.

(прилагается диаграмма железо-углерод)

Классификация видов термической обработки

В основу положен принцип фазовых превращений. Все виды термической обработки делятся на 3 большие группы:

I. СТО – собственно термическая обработка. Все виды термообработки этой группы характеризуются тем, что при них происходит только тепловое воздействие.

II. ХТО – химико-термическая обработка. Все виды этой обработки связаны с изменением химического состава поверхности. Эта обработка сочетает в себе диффузионное насыщение поверхности изделия какими-либо элементами и термическую обработку. Элементы могут быть: углерод, азот, бор, алюминий, хром, углерод и азот.

III. ТМО – термомеханическая обработка. Термическая обработка сочетается с пластической деформацией детали.

Собственно термическая обработка

1) Отжиг I рода заключается в нагреве сплавов ниже критических точек (до 727), выдержка при этих температурах, медленное охлаждение (фазовых превращений в твёрдом состоянии не происходит). Этот вид отжига предназначен для приведения сплава в более равновесное состояние – для уменьшения напряжений, выравнивания химического состава, снятия наклёпа. Подходит для всех видов сплавов.

2) Отжиг II рода. Нагрев производится выше критических температур, выдержка при этой температуре, и последующее медленное охлаждение (скорость 20..200 градусов/час). При этом происходит полная фазовая кристаллизация, как при нагреве, так и при охлаждении. Сплав переходит в более равновесное состояние. Может снизиться твёрдость. Происходит изменение структуры, устранение дефектов структуры, которые образовались при предшествующей термической обработке. Существует несколько разновидностей отжига в зависимости от условий его проведения.

3) Закалка с полиморфным превращением. Нагрев сплавов происходит выше критических температур, выдержки при этой температуре и быстрое охлаждение для получения неравновесной структуры «мартенсит». Т.е., например, при нагреве перлита он переходит в аустенит и затем при быстром охлаждении образуется мартенсит. Содержание углерода остаётся неизменным. Мартенсит – пересыщенный твёрдый раствор углерода в α-решётке. Другой пример:

4) Отпуск. Нагрев ниже критических температур, выдержки при этих температурах и медленное охлаждение. Его проводят после закалки с полиморфным превращением с целью распада мартенсита:

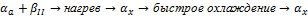

5)  Закалка без полиморфного превращения. Подвергаются сплавы, имеющие переменную растворимость в твёрдом состоянии (2 группа сплавов – в конце прошлой лекции). Нагрев в этом случае проводится выше критических температур, выдержка и быстрое охлаждения для фиксирования высокотемпературного состояния, т.е. для получения пересыщенного твёрдого раствора:

Закалка без полиморфного превращения. Подвергаются сплавы, имеющие переменную растворимость в твёрдом состоянии (2 группа сплавов – в конце прошлой лекции). Нагрев в этом случае проводится выше критических температур, выдержка и быстрое охлаждения для фиксирования высокотемпературного состояния, т.е. для получения пересыщенного твёрдого раствора:  . αc – неравновесная структура, пересыщенный твёрдый раствор.

. αc – неравновесная структура, пересыщенный твёрдый раствор.

6) Старение. Состоит в нагреве, выдержки и медленном охлаждении.  Температура и выдержка при отпуске и старении выбирается так, чтобы получить заданные свойства: повышенные прочностные свойства. При этом равновесное состояние (как при отжиге) не достигается.

Температура и выдержка при отпуске и старении выбирается так, чтобы получить заданные свойства: повышенные прочностные свойства. При этом равновесное состояние (как при отжиге) не достигается.

7) Закалка с оплавлением поверхности. Этот вид обработки связан с высокоскоростным нагревом до Тmax (лазерный нагрев) и быстрое охлаждение.

11. Отжиг 1 -го рода для уменьшения напряженней

Проводится независимо от того, есть или нет фазовые превращения в твёрдом состоянии. Применяется он для уменьшения внутренних (остаточных) напряжений в изделиях для протекания рекристаллизации после холодной пластической деформации, для уменьшения ликвации в слитках, отливках.

В зависимости от назначения операции отжига, существует 3 вида отжига I рода:

· Отжиг для уменьшения остаточных напряжений

· Диффузионный отжиг

· Рекристаллизационный отжиг

Все эти отжиги применяются для приведения сплавов в более равновесное состояние. Для некоторых сплавов (у которых нет превращений в твёрдом состоянии) отжиг первого рода может быть единственной и окончательной термической обработкой.

Отжиг для уменьшения напряжений

Многие технологические воздействия на обработанные детали сопровождаются возникновением в них остаточных напряжений. Значительные напряжения возникают в отливках и полуфабрикатах, которые неравномерно охлаждаются после прокатки, ковки, сварки, а так же в прутках в процессе правки. Остаточные напряжения (напряжения I рода) – внутренние напряжения, которые полностью или частично сохраняются после окончания технологического процесса. При нагреве и охлаждении, при кристаллизации всегда имеется градиент температур по сечению изделия, и изменения в разных микрообъёмах металла протекают не одинаково.

Различают термические и фазовые (структурные) внутренние напряжения. Термические возникают в результате термического сжатия или расширения. Фазовые возникают в результате фазовых превращений в твёрдом состоянии.

В соответствии с названием технологических процессов, различают напряжения: литейные, сварочные, закалочные. При больших остаточных напряжениях разрушения могут происходить от незначительных (по величине) ударных нагрузок. Для уменьшения остаточных напряжений для сплавов разных состояний и разных составов применяют и различные температуры. Например, сталь Тотж = 560..680 С. τвыд = несколько часов, скорость охлаждения медленная. Остаточные напряжения могут разрушаться при температурах (Cu, Al) 250..300 С.

Остаточные напряжения уменьшаются 2-мя путями:

1. Вследствие пластической деформации (если напряжение превысит предел текучести)

2. В результате ползучести (при напряжениях ниже предела текучести)

Отжиг для уменьшения напряжений может применяться как самостоятельная операция термической обработки, а может быть проведён совместно с другими операциями.

12. Рекристаллизационный отжиг. Влияние нагрева на структуру и свойства деформируемого металла.

В реальных условиях охлаждения расплава кристаллизация твёрдых растворов чаще всего протекает не равновесно, т.е. диффузионные процессы необходимы для выравнивания концентрации растущих кристаллов по объёму отстаёт от процесса кристаллизации. Существует неоднородность по составу дендритов разного порядка. Оси первого порядка обогащены тугоплавким элементом, а оси второго и третьего порядка имеют меньшее содержание тугоплавкого элемента (наружные части кристалла). Даже в пределах одного кристалла наблюдается дендритная внутрикристаллическая ликвация. В сплавах твёрдых растворов могут появляться фазы и структуры, не характерные для данного сплава из-за неравновесной кристаллизации (из-за наличия эвтектики). Все эти отклонения от равновесной структуры затрудняют последующую обработку давлением, так как снижают пластичность сплавов. Для устранения неоднородности по химическому составу применяется диффузионный отжиг первого рода. В процессе этого отжига при соответствующих высоких температурах происходят диффузионные процессы и уменьшается неоднородность твёрдого раствора. Применяется диффузионный отжиг для стальных слитков легированных сталей, для того, чтобы равномерно распределялись по объёму слитка легирующие элементы, углерод и фосфор. Температура нагрева для таких слитков 1100..1250 С. Выдержка – 20..50 часов. Охлаждение медленное. Для алюминиевых сплавов: наблюдается выделение вторичных фаз по границам зёрен, возможно образование 2х и 3х фазных эвтектик. Отжиг у них при температуре 420..520 С, выдержка 20-30 часов, охлаждение медленное.

Рекристаллизационный отжиг

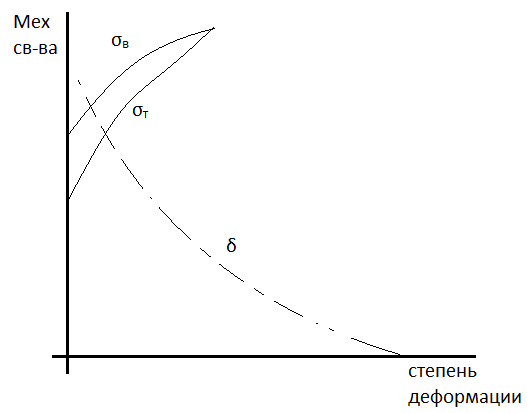

В изделиях, которые подвергались холодной пластической деформации, происходит упрочнение и снижение пластических свойств.

В изделиях, которые подвергались холодной пластической деформации, происходит упрочнение и снижение пластических свойств.

При деформации по мере увеличения её степени (по оси абсцисс) увеличивается предел прочности, текучести и твёрдости, а пластические свойства уменьшаются. При большой степени деформации относительное удлинение может быть равно 0, т.е. изделие может хрупко разрушаться. Упрочнение металла под действием пластической деформации называется наклёпом. Упрочнение объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Все дефекты затрудняют движение дислокаций, а, следовательно, повышают сопротивление деформациям и повышают пластичность.

При деформации по мере увеличения её степени (по оси абсцисс) увеличивается предел прочности, текучести и твёрдости, а пластические свойства уменьшаются. При большой степени деформации относительное удлинение может быть равно 0, т.е. изделие может хрупко разрушаться. Упрочнение металла под действием пластической деформации называется наклёпом. Упрочнение объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Все дефекты затрудняют движение дислокаций, а, следовательно, повышают сопротивление деформациям и повышают пластичность.

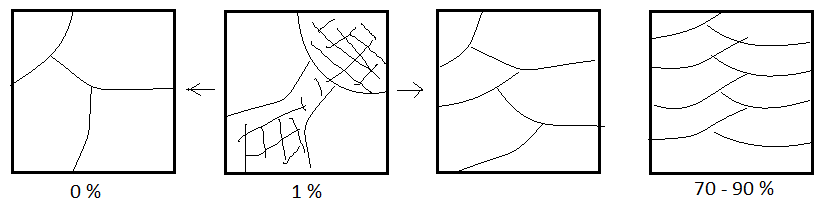

В результате этого упрочнения меняется и структура.

При деформации поликристаллических металлов деформация зёрен начинается по нескольким системам скольжения. При малой степени деформации (около 1%) ориентировка зёрен почти не изменяется (по отношению к приложенной нагрузке). С ростом деформации различия между зёрнами уменьшаются и микроструктура изменяется. Зёрна постепенно вытягиваются в направлении приложения нагрузки. Внутри зёрен повышается плотность дефектов кристаллического строения. При больших степенях деформации плотность ρ = 1011 – 10 12 см-2. Для равновесного оттожённого состояния плотность ρ = 108 – 10 9 см-2.

Свойства наклёпанного металла меняются в зависимости от степени деформации. По мере увеличения степени деформации увеличиваются прочностные характеристики, твёрдость, предел текучести, предел упругости, и снижаются пластичность, вязкость, относительное сужение. Состояние наклёпа может быть предельным (δ = 0, ψ = 0), и дальнейшее продолжение деформации невозможно – металл разрушается. Для восстановления исходной структуры и свойств, проводят рекристаллизационный отжиг.

13. Отжиг 2-го рода. Фазовые превращения при нагреве сталей.

Существует несколько разновидностей отжига для стали. Они предназначены для снижения твёрдости, повышения пластичности, для получения более однородной структуры, снятия напряжений, а так же для устранения дефектов, полученных при предшествующей обработке.

Существует несколько разновидностей отжига для стали. Они предназначены для снижения твёрдости, повышения пластичности, для получения более однородной структуры, снятия напряжений, а так же для устранения дефектов, полученных при предшествующей обработке.

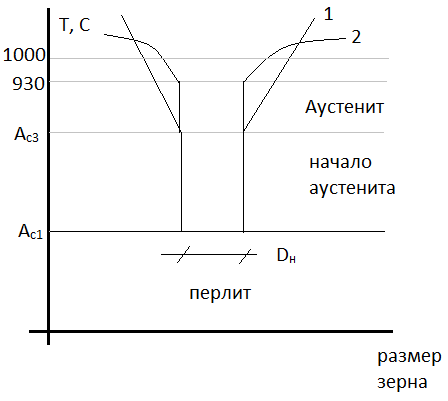

Полный отжиг проводится для доэвтектоидных сталей. Подвергаются отжигу полуфабрикаты из конструкционных сталей, которые подвергались горячей деформации. Нагрев при полном отжиге ведётся (для доэвтектоидных сталей) при температуре выше АС3(на рисунке – 1) на 30°..50°С. При таком нагреве происходит полная перекристаллизация исходной структуры, и получается аустенит. Охлаждение медленное. Для углеродистых сталей - 100°..200°С в час. Для легированных - 20°..70°С в час. Вместо полного отжига часто проводят изотермический отжиг: нагрев как и для полного отжига (выше АС3 на 30°..50°), а деле изделие переносят в печь, имеющую температуру ниже А1 (например, 680°С), и даётся выдержка при данной температуре для полного распада аустенита. Далее – охлаждение на воздухе.

Изотермический отжиг имеет ряд преимуществ по сравнению с полным отжигом:

Получается более однородная структура и более однородная твёрдость.

При правильном выборе всех параметров этот режим может быть короче по времени.

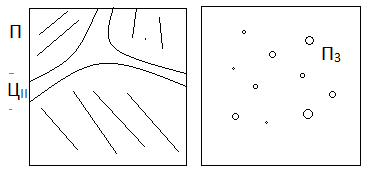

Сфероидизирующий (неполный) отжиг

На графике – часть 2 (и скорость 2).

Для заэвтектоидных сталей (инструментальных, углеродистых), выдержка при этой температуре и затем медленное охлаждение. Этот отжиг проводится с целью получения зернистой формы цементита. Структура заэвтектоидной стали состоит из перлита и цементита вторичного (слева). Сфероидизация цементита вторичного идёт медленно, так как его пластины имеют большую толщину, поэтому получение перлита зернистого не всегда возможно за один приём. Существует множество технологических приёмов. Температура нагрева выбирается конкретно для каждой стали. Отжиг на зернистый перлит готовит инструментальные стали к последующей обработке резанием и термической обработке.

Для заэвтектоидных сталей (инструментальных, углеродистых), выдержка при этой температуре и затем медленное охлаждение. Этот отжиг проводится с целью получения зернистой формы цементита. Структура заэвтектоидной стали состоит из перлита и цементита вторичного (слева). Сфероидизация цементита вторичного идёт медленно, так как его пластины имеют большую толщину, поэтому получение перлита зернистого не всегда возможно за один приём. Существует множество технологических приёмов. Температура нагрева выбирается конкретно для каждой стали. Отжиг на зернистый перлит готовит инструментальные стали к последующей обработке резанием и термической обработке.

14. Аустенитное зерно.

При аустенитном превращении при температуре образования аустенита получается относительно мелкое зерно (диаметром 20-40 мкм). При увеличении выдержки и температуры нагрева в обычных условиях нагрева происходит рост аустенитного зерна (размера). В доэвтектоидных сталях рост астенитного зерна может начинаться при небольшом превышении температуры относительно Ас3. В заэвтектоидных сталях при увеличении температуры в интервале Ас1 – Асм постепенно (по мере растворения цементита) происходит рост аустенитного зерна. При нагреве рост аустенитого зерна является естественным процессом, т.к. сопровождается уменьшением поверхности раздела и уменьшением запаса внутренней энергии. Размер зерна аустенита характеризуется условным номером (баллом стандартной шкалы микроструктур – по ГОСТ). Каждому номеру зерна соответствует среднее число зёрен на площади (площадке) 1 мм2 шлифа и условный размер этих зёрен (диаметр). Стандартная шкала используется для быстрой оценки параметров аустенита путём сравнения исследуемой структуры с эталонами структуры стандартной шкалы при одинаковом увеличении (Х100).

При аустенитном превращении при температуре образования аустенита получается относительно мелкое зерно (диаметром 20-40 мкм). При увеличении выдержки и температуры нагрева в обычных условиях нагрева происходит рост аустенитного зерна (размера). В доэвтектоидных сталях рост астенитного зерна может начинаться при небольшом превышении температуры относительно Ас3. В заэвтектоидных сталях при увеличении температуры в интервале Ас1 – Асм постепенно (по мере растворения цементита) происходит рост аустенитного зерна. При нагреве рост аустенитого зерна является естественным процессом, т.к. сопровождается уменьшением поверхности раздела и уменьшением запаса внутренней энергии. Размер зерна аустенита характеризуется условным номером (баллом стандартной шкалы микроструктур – по ГОСТ). Каждому номеру зерна соответствует среднее число зёрен на площади (площадке) 1 мм2 шлифа и условный размер этих зёрен (диаметр). Стандартная шкала используется для быстрой оценки параметров аустенита путём сравнения исследуемой структуры с эталонами структуры стандартной шкалы при одинаковом увеличении (Х100).

Способность зерна аустенита к росту неодинакова. Стали одной и той же марки, но разной плавки, с разной технологией раскисления, могут отличаться по склонности к росту аустенитного зерна, так как имеют различное количество дисперсных труднорастворимых карбидов и нитридов. В зависимости от того, как происходит рост аустенитного зерна относительно температуры Ас3, стали разделяют на 2 группы:

1. Наследственно крупнозернистые стали (НКЗ)

2. Наследственно мелкозернистые стали (НМЗ)

В наследственно крупнозернистых сталях зерно растёт интенсивно при относительно небольших превышениях температуры Ас3.

В НМЗ сталях мелкое зерно сохраняется в более широком диапазоне температур от АС3 до 1000..1100 градусов С. Переход через температуру 1000..1100 градусов приводит к перегреву НМЗ стали (аустенитное зерно растёт быстро). Под перегревом подразумевается интенсивное укрупнение аустенитного зерна связанного с этим падения ударной вязкости. Наследственное аустенитное зерно получают в стандартных условиях технологической пробы и оно характеризует склонность стали к росту зерна.

Для характеристики аустенитного зерна вводится понятие действительно аустенитного зерна. Это зерно получено в определённых конкретных условиях (температура нагрева, время выдержки; охлаждение не оказывает влияния на рост). Наследственное зерно указывает на то, что при нагреве до определённых температур крупнозернистая сталь часто приобретает крупное зерно при более низкой температуре, чем сталь мелкозернистая. Наследственно мелкозернистая сталь при достаточно высокой температуре может иметь более крупное зерно аустенита, чем наследственно крупнозернистая сталь, поэтому и введено понятие о действительном зерне. При термической обработке, при охлаждении аустенит превращается в другие фазы и структуры, но он является очень важной характеристикой, так как все структурные составляющие при медленном или быстром охлаждении стали формируются в пределах каждого аустенитного зерна. Чем меньше аустенитное зерно, тем меньше сетка избыточного феррита по границам, меньше размер перлитных колоний, и меньше размер мартенситных кристаллов. К размеру аустенитного зерна особенно чувствительна ударная вязкость. С увеличением размера аустенитного зерна ударная вязкость резко снижается. Размер аустенитного зерна оказывает влияние и на технологические свойства, например, обрабатываемость резанием улучшается, но чем крупнее зерно, тем больше сталь склонна к закалочным трещинам и деформациям.

Для характеристики аустенитного зерна вводится понятие действительно аустенитного зерна. Это зерно получено в определённых конкретных условиях (температура нагрева, время выдержки; охлаждение не оказывает влияния на рост). Наследственное зерно указывает на то, что при нагреве до определённых температур крупнозернистая сталь часто приобретает крупное зерно при более низкой температуре, чем сталь мелкозернистая. Наследственно мелкозернистая сталь при достаточно высокой температуре может иметь более крупное зерно аустенита, чем наследственно крупнозернистая сталь, поэтому и введено понятие о действительном зерне. При термической обработке, при охлаждении аустенит превращается в другие фазы и структуры, но он является очень важной характеристикой, так как все структурные составляющие при медленном или быстром охлаждении стали формируются в пределах каждого аустенитного зерна. Чем меньше аустенитное зерно, тем меньше сетка избыточного феррита по границам, меньше размер перлитных колоний, и меньше размер мартенситных кристаллов. К размеру аустенитного зерна особенно чувствительна ударная вязкость. С увеличением размера аустенитного зерна ударная вязкость резко снижается. Размер аустенитного зерна оказывает влияние и на технологические свойства, например, обрабатываемость резанием улучшается, но чем крупнее зерно, тем больше сталь склонна к закалочным трещинам и деформациям.

15. Превращение (распад) аустенита при медленном охлаждении.

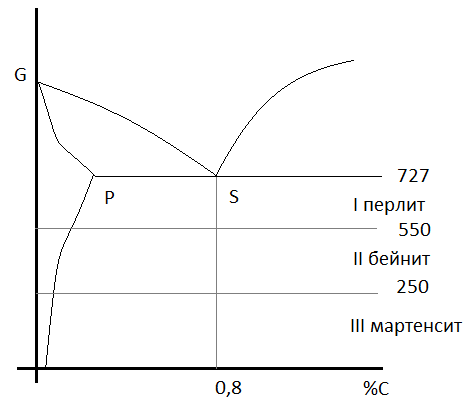

В зависимости от степени переохлаждения выделяется наблюдаются 3 области ниже температуры А1:

1. 727° - 550°. Здесь атомы С и Fe обладают достаточной диффузионной подвижностью. Распад аустенита происходит по нормальному диффузионному механизму, и конечной структурой является перлит.

2. 550° - 250°. При переохлаждении в этой области, С обладает ещё и диффузионной высокой подвижностью, а Fe уже почти не перемещается. Распад в этой области происходит как по диффузионному, так и по не диффузионному механизму, и образуется структура «бейнит», а область – «бейнитная промежуточная область».

3. 250° и ниже. В этой области у атомов всех элементов диффузионная подвижность близка к нулю. Распад аустенита происходит по бездиффузионному сдвиговому механизму. Структура при этом называется «мартенсит», а область – «область мартенситных превращений».

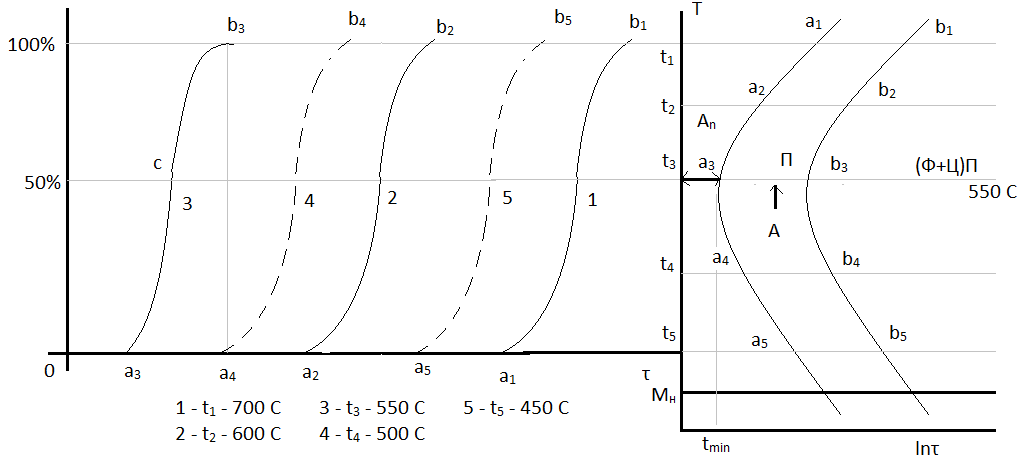

Для изучения кинетики превращения аустенита пользуются диаграммами.

Изотермический распад аустенита

Изотермический распад аустенита

Для изучения изотермического превращения аустенита небольшие образцы сталей/сплавов нагревают до температур, соответствующих существованию стабильного аустенита, т.е. выше точки А1, затем быстро охлаждают

(переохлаждают) до температур ниже А1, и выдерживают при этих температурах до полного распада аустенита. По результатам строится

кинетическая кривая, показывающая количество распавшегося аустенита в зависимости от времени. Начиная с времени τ = a превращение идёт с нарастающей скоростью до того момента, когда образуется 50% новый фазы. Далее скорость превращения замедляется и заканчивается по истечении времени ab. Отрезок Оа – инкубационный период – время, в течении которого превращение не идёт. Точка а – начало распада. аb – время превращения аустенита в перлит. b – конец превращения. Построение таких кривых после охлаждения для разных температур позволяет получить диаграмму изотермического распада аустенита.

| <== предыдущая страница | | | следующая страница ==> |

| Диаграмма состояния сплавов, имеющих неограниченную растворимость в жидком, твёрдом состоянии. Правило отрезков | | | Диаграмма изотермического распада аустенита эвтектоидной стали |

Дата добавления: 2014-11-06; просмотров: 1167; Нарушение авторских прав

Мы поможем в написании ваших работ!