Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Испытание малого турбодетандера на опорах с газовой смазкой

Методические указания к лабораторной работе

Составитель:

Обсуждена на заседании кафедры «___»__________2011г.

Зав. кафедрой Калнинь И.М.

Москва 2011

Составители:

УДК 621.574

Ознакомление с работой малого турбодетандера, измерение параметров реализуемых процессов на различных режимах, выполнение измерений, в соответствии с прилагающейся методикой и расчет основных параметров турбодетандера, и построение характеристик.

/ Сост.:; М.: МГУИЭ, 2007. –с.

Указания предназначены для студентов дневного отделения, обучающихся по специальностям 07.02 и 10.17 при выполнении лабораторных работ по дисциплине «Холодильные установки».

Рецензенты: кафедра холодильной техники

д.т.н. проф.

©, 2011

© МГУИЭ, 2011

Предлагаемая к выполнению работа является дополнением к теоретическим курсам, в рамках которых студенты знакомятся с конструкцией, принципом действия и процессами, реализуемыми при работе турбодетандерного агрегата.

Студентам демонстрируется устройство стенда, выполненного на базе малого турбодетандера, предоставляется возможность на практике познакомиться с его работой и самостоятельно измерить параметры реализуемых процессов на различных режимах. На основе выполненных измерений, в соответствии с прилагающейся методикой, проводится расчёт основных параметров турбодетандера и построение характеристик.

Цель работы — изучение рабочего процесса турбодетандерного агрегата, его конструкции и экспериментальное определение основных характеристик.

ОБЩИЕ СВЕДЕНИЯ О ТУРБОДЕТАНДЕРАХ И ИХ ПРИМЕНЕНИИ В ХОЛОДИЛЬНОЙ ТЕХНИКЕ

Обострение экологической обстановки, связанное с разрушением озонового слоя земли, развивающимся глобальным потеплением потребовало создания холодильных машин нового поколения, работающих на озонобезопасных природных хладагентах, в число которых входит вода, воздух, диоксид углерода, аммиак, углеводороды. Наиболее универсальным из них является атмосферный воздух.

Установки с воздушным холодильным циклом способны работать в диапазоне от комнатных температур до температур жидкого воздуха. Воздух имеет нулевые потенциалы разрушения озонового слоя и глобального потепления и полностью отвечает всем требованиям Монреальского и Киотского протоколов по экологической безопасности.

Воздушные холодильные машины (ВХМ) работают по газовому детандерному холодильному циклу. Их основной частью является детандер.

Детандером называется машина, предназначенная для расширения газа с отдачей внешней работы.

При расширении в детандере происходит понижение энтальпии и соответственно понижение температуры. Этот процесс называется детандированием. Процесс детандирования всегда приводит к получению холода.

Детандеры бывают двух типов:

· поршневые детандеры;

· машины турбинного типа — турбодетандеры.

Изначально в ВХМ использовались поршневые детандеры, но в последние годы, в связи с достижениями в области создания эффективных турбокомпрессоров и турбодетандеров, а также с появлением компактных теплообменных аппаратов, имеющих развитую поверхность, наблюдается повышение интереса к воздушным холодильным машинам на основе турбодетандеров. Развитие турбостроения позволило выполнять газовые холодильные установки с детандерами на турбомашинах, что привело к радикальному уменьшению степеней сжатия и повышению эффективности установок.

Изображение процесса детандирования

в T-S диаграмме

H-Ks — процесс расширения газа в идеальном детандере;

hks = iH – iKs — располагаемый теплоперепад в детандере;

H-K — реальный процесс расширения газа в детандере;

h = iH – iK — действительный теплоперепад, сработанный в детандере;

Для оценки эффективности детандера вводится понятие термодинамического к.п.д. — изоэнтропный к.п.д.:

ηs = h/ hks

Для современных турбодетандеров ηs = 0,6 ÷ 0,8.

Холодопроизводительность турбодетандера оценивается по формуле:

Q = G∙h = ηs∙ hks∙G,

где G — массовый расход газа через турбодетандер, кг/с;

СХЕМА ЭКСПЕРИМЕНТАЛЬНОГО СТЕНДА

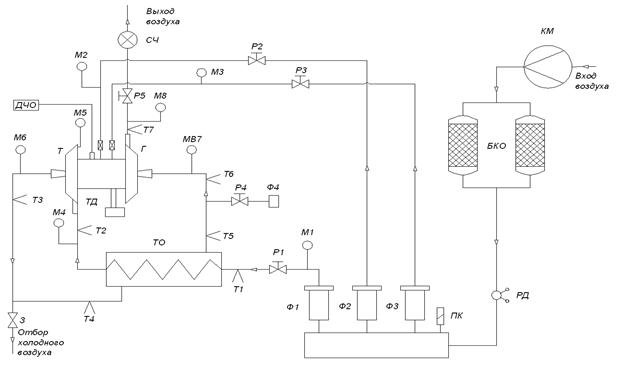

Схема стенда представлена на рис. 1. Сжатый в компрессоре КМ воздух подаётся в блок комплексной очистки-осушки БКО, где происходит первичная очистка от примесей и влаги, а затем, пройдя через регулятор давления РД, поступает на рампу, оснащённую предохранительным клапаном. Здесь воздух делится на три потока, каждый из которых проходит через фильтр тонкой очистки. Воздух, прошедший через фильтры Ф2 и Ф3 подаётся соответственно в радиальные и осевые подшипники турбодетандера, давление в которых регулируется вентилями Р2 и Р3 и контролируется с помощью манометров М2 и М3.

Основной поток, пройдя через фильтр Ф1, направляется во внутритрубное пространство теплообменника ТО откуда, охлаждённый встречным потоком, поступает на рабочее колесо турбодетандера Т (рис. 2), приводя его в движение. Расход через турбодетандер регулируется с помощью вентиля Р1. Давление перед вентилем, перед турбодетандером и за турбодетандером контролируется с помощью манометров М1, М4 и М6 соответственно.

Охлаждённый в результате расширения с отводом работы воздух поступает обратным потоком в межтрубное пространство теплообменника, где нагревается, принимая тепло от прямого потока, и поступает на рабочее колесо тормозной газодувки Г, а затем выбрасывается в атмосферу. Расход через газодувку можно регулировать с помощью вентиля Р5 и измерять с помощью счётчика расхода СЧ. Контроль давления перед газодувкой осуществляется с помощью мановакууметра МВ7, за газодувкой – с помощью манометра М8.

На участке между турбодетандером и теплообменником возможен отбор части холодного воздуха через отвод трубопровода с заглушкой З. В этом случае уменьшается количество газа, подаваемого на газодувку, что приводит к снижению эффективности торможения. Для предотвращения разгона турбодетандера предусмотрена возможность дополнительного забора атмосферного воздуха через фильтр Ф4 и вентиль Р4.

Стенд оснащён датчиком частоты вращения вала турбодетандера, а также термометрами сопротивления, установленными в точках Т2 и Т3. Датчики температуры подключёны к многоканальному преобразователю, позволяющему осуществлять измерение температуры воздуха перед рабочим колесом детандера и за ним. Дополнительно конструкцией стенда предусмотрена возможность измерения температуры ещё в пяти точках: Т1 – на входе в теплообменник прямого потока, Т4 – на входе в теплообменник обратного потока (после турбодетандера), Т5 – на выходе из теплообменника обратного потока, Т6 – на входе в газодувку, Т7 – на выходе из газодувки. Также возможно измерение давления за направляющим аппаратом турбодетандера с помощью манометра 5.

Рис. 1. Схема экспериментального стенда:

КМ — компрессор; БКО — блок комплексной осушки и очистки; РД – редуктор; ПК — предохранительный клапан; Ф1, Ф2, Ф3, Ф4 - фильтры; ТО — теплообменник; ТД — турбодетандер; Т — турбина; Г — газодувка; СЧ — счетчик расхода газа; ДЧО — токовихревой датчик числа оборотов; М1, М2, М3, М4, М5, М6, МВ7, М-8 — манометры; Т1, Т2, Т3, Т4, Т5, Т6, Т7; Р1, Р2, Р3, Р4, Р5 – регулировочные вентили; З – заглушка.

Таблица приборов.

| 1. | Устройство контроля температуры восьмиканальное УКТ 38 |

| 2. | Счётчик газа ротационный РГ-100 |

| 3. | Датчик оборотов токовихревой |

Рис. 2. Принципиальная схема турбодетандера:

1 — ротор (диаметр 28 мм); 2 — рабочее колесо детандера (радиально-осевое полуоткрытое, диаметр рабочего колеса 28мм); 3 — рабочее колесо тормозной газодувки (закрытое радиальное, с основной и покрывной щекой, диаметр 44мм); 4 — радиальные подшипники; 5 — осевой подшипник. Вал и рабочие колёса выполнены из алюминиевого сплава АВ, подшипники – из графита, пропитанного свинцом, АГ-1500СО5, корпус турбодетандера - из стали Х18Н10Т. Расчетная частота вращения вала 150000 об/мин.

Запуск стенда осуществляется в следующем порядке:

- проверить уровень масла в компрессоре;

- убедиться, что линия подачи воздуха от компрессора к стенду отсечена редуктором РД (вентиль отпущен);

- включить подачу воды для охлаждения компрессора;

- включить тумблер подачи питания от электросети;

- открыть байпас компрессора;

- открыть продувочный вентиль компрессора;

- запустить компрессор;

- убедиться по показанию манометра, что выросло давление первой ступени и закрыть байпас компрессора;

- закрыть продувочный вентиль, установив давление перед редуктором порядка 50 атм;

- открыть редуктор РД, выставив давление на входе в установку порядка 8 атм;

- с помощью вентилей Р2 и Р3 установить давление в радиальных и осевых подшипниках детандера порядка 7 атм;

- с помощью продувочного вентиля установить давление перед редуктором порядка 150 атм;

- с помощью вентиля Р1 установить требуемое давление перед турбодетандером, при этом следим за тем, чтобы частоту вращения вала порядка 80000 об/мин пройти по возможности быстро.

Останов установки:

- с помощью вентиля Р1 закрыть подачу воздуха на детандер;

- открыть продувочный вентиль компрессора;

- открыть байпас компрессора;

- выключить компрессор;

- выключить питание компрессора от электросети;

- закрыть подачу воды на охлаждение компрессора;

- закрыть подачу газа на подшипники турбодетандера с помощью вентилей Р2 и Р3;

- перекрыть линию подачи воздуха от компрессора к стенду с помощью редуктора РД.

МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ

1. Запустить стенд

2. С помощью вентиля Р1 установить требуемые значения давления на входе в турбодетандер и на каждом из режимов произвести замер необходимых параметров: температуру на входе в машину T1, температуру на выходе из машины T2, давление на входе P1, давление на выходе P2, частоту вращения вала турбодетандера n и расход газа G.

Результаты эксперимента заносят в табл. 1.

Таблица 1

| N | Наименования и обозначения | Число замеровN | |||||||

| Давление перед турбодетандером P1, МПа | |||||||||

| Давление за турбодетандером P2, МПа | |||||||||

| Температура перед турбодетандером T1, К | |||||||||

| Температура за турбодетандером T2, К | |||||||||

| Частота вращения n ∙ 10-3, об/мин | |||||||||

| Расход газа, G, кг/с |

1. Степень расширения

2. Температура в конце идеального процесса детандирования

3. Изоэнтропный коэффициент полезного действия

4. Располагаемый теплоперепад

,

,

где

5. Располагаемая изоэнтропийная скорость

6. Коэффициент окружной скорости

где  ;

;  – диаметр рабочего колеса.

– диаметр рабочего колеса.

7. Холодопроизводительность

По экспериментальным данным строят зависимости Q(xs), n(xs), ηs(xs) и G(xs).

Отчет о лабораторной работе должен содержать:

— схему установки и описание ее принципа действия;

— таблицу замеренных величин;

— построенные зависимости и результаты расчетов.

Правила техники безопасности

К проведению лабораторной работы допускаются студенты, прошедшие собеседование с преподавателем по правилам техники безопасности.

Студенты, приступающие к работе, должны знать принцип работы турбодетандерного агрегата и устройство экспериментального стенда.

Все измерения в режиме работы осуществляют преподаватель и лаборант.

Включение и выключение установки должно производиться в соответствии с указанным порядком.

Во время проведения эксперимента необходимо следить, чтобы частота вращения турбины не превышала значения 150000 об/мин, а также, чтобы давление перед редуктором не превышало 150 атм.

Список литературы:

1. Епифанова В.И. Низкотемпературные радиальные турбодетандеры / В.И. Епифанова. — М. : Машиностроение, 1974, - 448с.

2. Техника низких температур / Под ред. Е. И. Микулина, И. В. Марфениной, А. М. Архарова. — М. : Энергия, 1975, -512с.

| <== предыдущая страница | | | следующая страница ==> |

| | | ПОСТРОЕНИЕ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ ЗУБЦОВ МЕТОДОМ ОБКАТКИ (ОГИБАНИЯ) |

Дата добавления: 2014-11-24; просмотров: 989; Нарушение авторских прав

Мы поможем в написании ваших работ!