Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Производство «дышащих» пленочных материалов

Самые первые «дышащие» полимерные пленки (более строго – пленки с повышенными проницаемостью и степенью поглощения проникающей жидкости) были разработаны в Японии еще в 1983 г. для производства сначала гигиенической продукции (подгузники и т.п.), а затем и продукции промышленного назначения. В 1990 г. производство «дышащих» пленочных материалов началось в США; приблизительно к 1995 г. они завоевали также и европейский рынок, а их доля на рынке полимерной продукции продолжает увеличиваться из года в год.

Принципы изготовления и функционирования «дышащих» пленок

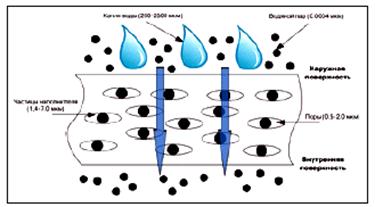

При традиционной технологии производства «дышащей» пленки сначала приготавливается гранулированный материал, представляющий собой высококонцентрированную смесь матричного полимера (как правило, полиолефина) и порошкообразного наполнителя (карбоната кальция - CaCO3) с высокой степенью наполнения – от 40 до 70% масс. Затем на линиях для производства плоской одинарной или рукавной полимерных пленок расплавленная и гомогенизированная смесь экструдируется сквозь плоскощелевую или кольцевую головку и растягивается. При ориентационной вытяжке такой композиционной пленки в результате отрыва полимерной матрицы от частиц наполнителя вокруг них образуются вытянутые в направлении вытяжки эллипсоидные микрополости (рис. 11.2).

Размеры микрополостей увеличиваются с увеличением размеров частиц наполнителя и степени вытяжки пленки, а общее объемное содержание воздушных микрополостей, от которого во многом зависят определяющие эксплуатационные показатели «дышащих» пленок (степень проницаемости воды и пара), зависит, главным образом, от степени наполнения пленки. В тоже время в «дышащей» пленке не должно быть дефектов в виде сквозных каналов, нарушающих ее герметичность.

|

Рис. 11.2 Принцип функционирования «дышащей» пленки

(в скобках – характерный размер)

Среди полимеров первое место по объему производства «дышащих» материалов занимают полиолефины, которые имеют сравнительно невысокую стоимость и полностью безвредны для пользователя, что в целом объясняет их выбор в качестве матричного полимера для производства «дышащих» пленок.

ПЭ является основным базовым материалом «дышащих» пленок. Для производства гигиенической продукции используют в основном концентраты ПМ на основе ПЭ, наполненного 45-70% масс. карбоната кальция.

Блок-сополимеры пропилена и их смеси с гомополипропиленом применяют для производства концентратов с карбонатом кальция в количестве от 50 до 60% масс. Использование блок-сополимеров помогает сохранять такие важные механические свойства пленок, как сопротивление раздиру и прочность при растяжении, способствует предотвращению слипаемости концентрата. Полипропиленовые компаунды используются для производства «дышащих» ламинированных пленок, которые применяются в качестве изолирующих материалов в строительстве.

Контрольные вопросы к лекции

1. Сущность метода плоскощелевой экструзии.

2. Особенности строения плоскощелевой головки.

3. Конструктивные особенности плоскощелевой головки, обеспечивающие равномерный выход расплава полимера.

4. Достоинства и недостатки плоскощелевой экструзии по сравнению с выдувным способом.

5. Технология производства «дышащей» пленки.

6. Параметры, определяющие эксплуатационные показатели «дышащих» пленок.

7. Ассортимент материалов, используемых для получения «дышащих» пленок.

Методы получения комбинированных и модифицированных пленок

В общем случае к комбинированным пленкам относят изделия, в которых:

· полимер нанесен на различные ленточные, текстильные, бумажные, полимерные, металлические и другие основы (пленочный материал с полимерным покрытием);

· полимер соединяет и связывает перечисленные основы (дублированные пленки, материалы);

· полимеры экструдируются одновременно в два или несколько слоев (многослойные соэкструзионные пленки);

· полимер имеет в своей структуре внедренные текстильные, металлические, полимерные и другие армирующие каркасы (армированные пленки, материалы).

В материалах с покрытием пленкообразующее вещество составляет незначительную долю в общем объеме при толщине покрытия от 0,008 до 0,08 мм. В таких изделиях явно преобладают свойства основы, а полимерное покрытие, как правило, предназначено для придания поверхности изделия необходимых защитных или декоративных свойств с сохранением текстуры или рисунка основы.

Дублированные пленки набирают из двух или более основ, обеспечивающих определенный комплекс свойств конечного изделия. Поверхности такой пленки сохраняют вид и свойства поверхностей основ.

Многослойные соэкструзионные пленки являются разновидностью дублированных, только дублирование в этом случае происходит непосредственно в процессе экструзии.

В армированные пленки каркас (например, сетка или отдельные нити, волокна) вводят для повышения прочностных показателей пленки с сохранением определенных свойств самой пленки - светопроницаемости, газопроницаемости и др.

Комбинированные пленки изготовляют экструзионным, экструзионно-валковым или валковым методами.

| <== предыдущая страница | | | следующая страница ==> |

| Способы производства плоских и «дышащих» полимерных пленок | | | Методы физической и химической модификации пленок |

Дата добавления: 2014-05-17; просмотров: 737; Нарушение авторских прав

Мы поможем в написании ваших работ!